Біогазові установки та методи їх розрахунку

Біогазові установки та методи їх розрахунку

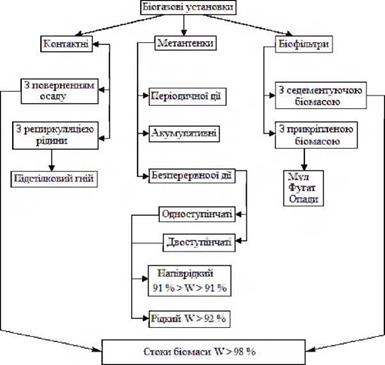

Головною частиною біогазової установки є реактор для зброджування біомаси, тип якого та визначає їх принципову відмінність. За цим принципом нами складена класифікація біогазових установок, призначених для анаеробного зброджування біомаси різного вигляду та складу, рис. 6.8.

|

Рисунок 6.8 — Класифікація біогазових установок |

Різні конструктивні та технологічні рішення відносяться головним чином до так званих реакторів першого покоління традіционих метантенків. Ці метантенки іноді мають дві або більш секцій, де здійснюється часткове розділення стадій анаеробного зброджування. [З, 206-211,222, 224, 225, 227].

Конструкції метантенків достатньо різноманітні, відрізняються головним чином гідравлічним режимом (проточні або періодичного наповнення) і способами завантаження (безперервний або періодичний). При безперервній (проточної) схемі біомаса завантажують безперервно або через (до 10 разів на добу) певні проміжки часу, видаляючи таку ж кількість збродженої маси. При дотриманні всіх умов зброджування така схема дозволяє одержати максимальний вихід біо — газу. При періодичній схемі метантенки (їх звично два) завантажують по черзі.

При цьому свіжу біомасу змішують із залишками збродженого біомаси. Газ починає утворюватися після закінчення 5… 10 діб і при досягненні максимальної кількості поступово знижується до мінімуму. Потім зброджений біомаса вивантажують і метантенки знову завантажують свіжою біомасою.

Одним з варіантів традиційного метантенка можна рахувати анаеробні біомаса сховища. [223, 226]. При цьому передбачається застосування синтетичних покриттів для збору біогазу, підтримка температури і pH, обережне перемішування, рециркуляція біомаси, що знаходиться в ньому. Перевагами анаеробних біомаса сховищ є простота їх споруди, низька чутливість до високого змісту зважених речовин. Недоліки — потреба у великих площах, великі втрати тепла в зимовий час. [228, 229].

Аналіз конструктивних рішень біогазових установок показав, що більшість з них має одноступінчатий реактор проточного типу з повним перемішуванням. їх загальне число складає 68 % від всіх типів реакторів, що знаходяться в експлуатації. Разом з цим досвід експлуатації вітчизняних і зарубіжних установок для анаеробного зброджування біомаси показує, що при використовуванні одноступінчатих реакторів мають місце «проскакування» необробленого біомаси, що знижує їх ефективність при виробництві біогазу [230].

Проточні метантенки вважаються найприйнятнішими для отримання біогазу з рідкого біомаси або напіврідкого вогкістю 91…96 %. Проте, для анаеробної обробки гнойових стоків, надмірного активного мула, фугату і опадів очисних споруд такі реактори неефективні. Річ у тому, що вказані відходи містять незначну кількість органічних речовин (менш 2 %), з яких утворюється активна анаеробна біомаса, і що в метантенках відбувається постійне її витіснення. Тому для обробки таких стоків застосовуються конструкції реакторів, що викорис — товують принцип утримання біомаси, [230]. У таких реакторах створюють плаваючі або фіксовані насадки, виробляють рециркуляцію біомаси, або роблять реактор таким, що складається з декількох секцій. Реактори з такими пристроями звичайно відносять до групи реакторів під назвою біофільтри. У практиці зброджування нізкоконцентрова — них відходів найбільше поширення набули біофільтри з прикріпленою біомасою. [230-234].

У біофільтрі гнойові стоки обтікають поверхня завантажувального матеріалу, покритого біологічною плівкою, утворюваною мікроорганізмами. Ці мікроорганізми при контакті з гнойовими стоками розкладають органічні речовини, що знаходяться в них, з утворенням біогазу. Біофільтр з висхідним потоком, запропонований в 1967 р. Янгом і Маккарті, є першим анаеробним реактором з прикріпленою біомасою. У цій споруді стічна вода подається через донну розподільну систему, проходить через шар завантажувального матеріалу і відводиться з верхньої частини реактора. У сучасних анаеробних біофільтрах як завантаження застосовують площинні пластмасові вироби, а також, такі об’ємні матеріали, як гравій, щебінь, шлак і ін. [235-239].

Біомаса в анаеробних біофільтрах утримується, в основному, у вигляді флокул і гранул, розташованих в пустках завантажувального матеріалу, а також у вигляді біоплівки, прикріпленої до його поверхні.

Досвід застосування подібних пристроїв для отримання біогазу в системах очищення гнойових стоків (фугаїу) незначний, а наявні відомості в науково-технічній літературі не дозволяють створити ефективні установки. [240, 241].

У літературі є також відомості про використовування анаеробних контактних реакторів для зброджування біомасових стоків. [242, 240].

Контактний реактор складається з безперервно завантажуваного резервуару з перемішуванням і зовнішнього пристрою для відділення біомаси, як правило, відстійника. Бактерії, що знаходяться в контактному реакторі у вигляді флокул (пластівців мула), підтримуються в

зваженому стані за рахунок перемішування. Суміш мула розділяється у відстійнику, утримана біомаса повертається в реактор, де знов змішується (контактує) з субстратом, який надходить. В результаті відбувається інтенсивне анаеробне розкладання органічних речовин з отриманням біогазу. Для зброджування підстилкового і напіврідкого біомаси вогкістю менше 90 % найбільше поширення набули установки з рециркуляцією рідкої фракції збродженої біомаси після його розділення. Принципова відмінність у тому, що в реактори повертається рідка фракція для підтримки в них потрібного гідравлічного режиму. Саме ця обставина і забезпечує можливість обробки висококонцент — рованого біомаси, до якого відноситься як підстилковий, так і напіврідкий біомаса. [243].

Розглянуті вище технічні і технологічні рішення біогазових установок забезпечують виробництво біогазу при зброджуванні біомаси з різними фізико-механічними властивостями. Проте ефективність багато в чому залежить від конструктивних параметрів і технологічного регламенту їх роботи. В зв’язку з цим розглянемо методи визначення цих характеристик.

Питанням дослідження і встановлення закономірностей для розрахунку параметрів біогазових установок присвячена значна кількість наукових робіт російських і зарубіжних учених [233, 234, 236].

Проте, закономірності процесу метанового зброджування, що враховують всю складність взаємостосунків між групами і видами бактерій, а також різноманітність складу субстратів, надзвичайно складні і багато в чому не вивчені [244]. У практиці досліджень і проектування установок анаеробного зброджування в даний час користуються емпіричними моделями процесів, заснованими на рівняннях мікробної кінетики і теорії хемостата [245, 246].

|

|

|

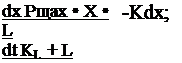

Одна з найвідоміших — модель Моно — відображає залежності питомої швидкості росту мікроорганізмів і постійної напіврозпаду органіки від ряду умов протікання процесу ферментації:

де у =dx/dt — коефіцієнт трансформації субстрату в біомасу; dx/dL — швидкість росту мікроорганізмів, доба-1,

X — концентрація мікроорганізмів, кг/м3,

L — концентрація субстрату, кг/м,

dL/dt — швидкість зміни концентрації субстрату, доба-1,

Ртах — максимальна питома швидкість росту мікроорганізмів, доба-1,

KL — константа напівнасичення концентрації субстрату, при якій швидкість процесу складає 1/2 від максимальної,

Kd — константа розпаду біомаси.

|

Нм[6]/м3, |

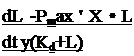

Недоліком моделі Моно є неможливість опису процесу за часом і те, що вона має обмежений круг застосування для різних видів субстратів. Іншою спробою математично описати процес метанового бродіння є модель, розроблена Муянгом [246]

де Р — питомий вихід біогазу,

L — кількість початкових органічних речовин, кг,

Кт — час повного обміну субстрате, доба,

a, Р — коефіцієнти, залежні від природи вуглеводної фракції, субстратів і кількості органічного азоту у відходах,

рК і pH — константи, залежні від температури, доба-1.

|

’ Нм3/м3, |

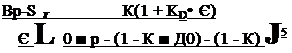

У цій моделі дається спроба проаналізувати вплив складу органічної речовини початкового субстрату на інтенсивність процесу зброджування, виділені такі параметри, як склад вуглеводневої фракції субстрату і кількість органічного азоту. З існуючих кінетичних моделей модель Канто може бути застосована до ширшого класу початкових субстратів [247, 248]. Вона описується з деякими допущеннями об’ємної швидкості виходу біогазу залежно від найважливіших параметрів процесу анаеробної ферментації

з

S — початкова концентрація органічної речовини в субстраті, кг/м ;

Т — час експозиції, доба,

ц — максимальна питома швидкість росту мікроорганізмів у заданому процесі ферментації, доба-1;

К — кінетичний параметр.

Кінетичний параметр виражає залежність виходу біогазу від концентрації органічної речовини в субстраті в інтервалі температур від ЗО до 60 °С. При S=30… 100 г/л, К=1,5.. .2,0; при S=100… 150 г/л, К=2… 11,0. Максимальна питома швидкість росту мікроорганізмів (ц) описується лінійною функцією в діапазоні температур від ЗО до 60 °С. Хасімото в своїх дослідженнях вивів емпіричну формулу залежності кінетичного параметра К від температури процесу і часу витримки при толерантному (Т=45 °С) і термофільному (Т=60 °С) режимах [275]

К = [-0,947-0,5140+0,0112(Т)+0,0004(Т2)].

|

||

Розрахунок максимального виходу біогазу він запропонував по формулі

де Т — температура процессу, К,

К — кінетичний параметр,

Bq — граничний вихід біогазу з одиниці органічної речовини заданого складу при нескінченному часі експозиції, м3/кг;

So — початкова концентрація органічної речовини в субстраті, кг/м ;

Мп — швидкість росту мікроорганізмів у заданому процесі ферментації, доба-1;

Залежність величини кінетичного параметра від концентрації органічної речовини в початковому субстраті

К = 0,5 + 0,03exp (0,058).

Бактерійний баланс в зброджуваному субстраті

— = px-Dx, (6.5)

dt

де х — концентрація бактерій, кг/м3;

D — швидкість відмирання, доба1; ц — швидкість росту, доба1 .

|

||

Хилл в своїй роботі доповнив модель Канто, ввівши в неї коефіцієнт К, що враховує загибель мікроорганізмів в процесі зброджування

де 0 — час витримки субстрату в метантенку, 0 =V/VS.

Темп навантаження метантенка по органіки визначили як VS/V, де VS — темп отримання летючих твердих речовин з ферми, залежний від числа тварин і раціону їх годування;

V — об’єм метантенка.

У приведених формулах фігурує параметр S — концентрація органічної речовини в початковому субстраті і приводяться значення емпіричних коефіцієнтів моделі, що відображають окремі випадки поза залежністю виходу біогазу від складу органічної речовини.

Інженерні моделі для визначення продуктивності біогазу найчастіше є емпіричними і регресійними залежностями, які одержані для певного біомаси за певних умов.

Тому при використовуванні цих залежностей потрібно провести експерименти з метою визначення емпіричних коефіцієнтів [249]. У роботі [250, 251] представлені експериментально виявлені залежності інтенсивності газовиділення від дози добового завантаження метантенка в діапазоні вогкості 86…98 %. Ефективність біогазової установки визначається критерієм ступеня розпаду сухої органічної речовини, оскільки від нього залежить відношення C/N в зброджено — му гної, отже, і його властивості добрива. Для визначення цього параметра запропонована формула

де d — доза добового завантаження метантенка, %;

Рб — густина біогазу, кг/м3;

Рн — густина навозу, кг/м3;

З з

Vc — питомий вихід біогазу, м /м сут;

W — вогкість біомаси, %;

Ас — зольность біомаси, %.

З рівняння (6.7) видно, що шуканий параметр є функцією інтенсивності газовиділення, а вона, у свою чергу, залежить від дози добового завантаження метантенка. Враховуючи, що вихід біогазу визначити без попередніх експериментів неможливо, те визначення ступеня розпаду сухої органічної речовини скрутне. Для визначення об’єму метантенка У0 застосовують формулу

У0 = тДоб’То, (6.8)

Рн’Л

де иідоб — добовий вихід біомаси з ферми, т; т0 — цикл зброджування, доба; г|=0,95 — коефіцієнт використовування метантенка; рн — густина біомаси, т/м3.

Проте ця формула не враховує величини об’єму виходу біогазу, а також ступінь розпаду сухої органічної речовини. Вона дозволяє визначати об’єм метантенка тільки по заданому часу витримки біомаси в метантенку. У формулі, описаній в джерелі [252], встановлений зв’язок між дозою добового завантаження метантенка, об’ємом метантенка і виходом біогазу

![]() Vm mc • L • (100 — W) • (100 — Ас) • (1 + Р)

Vm mc • L • (100 — W) • (100 — Ас) • (1 + Р)

ioo3-Pp-vc

де иідоб — добовий вихід біомаси з ферми або доза добового завантаження, кг;

L — ступінь розпаду сухої органічної речовини, %;

W — вогкість біомаси, %;

А — зольность біомаси, %;

Р — коефіцієнт об’ємного розширення біомаси, рр — густина біогазу, кг/м3;

З з

Vc — питомий вихід біогазу з одиниці об’єму метантенка, м /(м — доба).

У цій формулі присутній ступінь розпаду сухої органічної речовини L, який є функцією дози добового завантаження. Найпоширенішим розрахунковим параметром, а також критерієм оцінки інтенсивності роботи анаеробних реакторів є питоме навантаження на одиницю об’єму реактора по органічній речовині.

Її величина визначається такими чинниками, як концентрація мікроорганізмів в реакторі, інтенсивність масообміну, метаболічна активність мікроорганізмів. Остання, у свою чергу, залежить від температури в реакторі, складу і концентрації гнойових стоків, їх pH і лужності, зміст біогенних і токсичних речовин.

Стосовно установок для анаеробного зброджування біомаси звичайно застосовують показник — доза добового завантаження, яке знаходиться в прямій функціональній залежності від питомого навантаження на одиницю об’єму реактора. Доза добового завантаження є визначальним параметром, що впливає на ефективність роботи біогазо — вої установки, від якої залежить питомий вихід біогазу з одиниці об’єму зброджуваного біомаси, ступінь розпаду органічної речовини в початковому гної і ступінь знезараження. У свою чергу цей параметр робить вплив на вихід товарного біогазу і об’їм метантенка. Тому деякі дослідники дають просто рекомендації по її величинах, які знаходяться в широких межах і складають від 1 до 20 % від об’єму мета — нтенка або 1… 10 кг сухої органічної речовини на 1 м біомаси в добу [З, 252].

Одним з основних призначень біогазових установок є отримання біологічного газу, утилізація якого повинна забезпечити отримання додаткової енергії. Не дивлячись на те, що більшість фахівців вважає метаногенез перспективним і прогресивним методом переробки відходів тваринництва, супротивники цього методу виказують побоювання відносно негативного енергетичного балансу установок. В цьому випадку, як критерій ефективності біогазової установки, може бути прийняте умова отримання товарного біогазу або коефіцієнт витрати енергії на власні потреби установки. [250]. В зв’язку з цим була виконана велика кількість робіт, присвячених вивченню теплофізичних властивостей біомаси, методам його нагріву при підготовці до зброджування, визначенню тепловтрат в процесі зброджування, а також розрахункам енергетичного балансу біогазових установок [250]. На підставі виконаних досліджень було одержане рівняння теплового балансу біогазової установки, загальний вид якого можна представити як

Qsar — Qi + Q2+ Q3+ Q4+ Qs+ Qe 5 кКап (6.10)

Де Q3ar — загальна добова кількість тепла, необхідне для здійснення процесу, кКал;

Qi — кількість тепла, необхідне для попереднього нагріву добової дози початкового біомаси до температури вибраного режиму, кКал,

Q2, Q3, Q4, Q5, Qe, — відповідно втрати тепла в добу: у трубопроводі, сполучаючим установку для нагріву з проміжною місткістю; у проміжній місткості; у трубопроводі, що сполучає проміжну ємність з камерою для зброджування; через стінки камери зброджування; з біо — газом, що виділяється, кКал.

Складові цього рівняння визначаються по відомих законах теплотехніки або експериментально для кожної конкретної установки [253, 254-263].

За наслідками визначення загальних витрат тепла і енергії і порівняння їх з енергією одержуваного біогазу робиться висновок про ефективність біогазової установки. Проте такий висновок можна зробити лише після того, як установка запроектована або побудована, оскільки основні залежності для розрахунку параметрів зброджування, рівняння (6.7), (6.8) і (6.9) не знаходяться в якій або функціонального зв’язку з її теплотехнічними характеристиками рівняння (6.10).

З вище представлених емпіричних моделей виходить, що вони надзвичайно складні і розроблені стосовно певного виду субстрату. Використовування їх для розрахунків кінетичних параметрів процесу обробки біомаси і гнойових стоків надзвичайно скрутне і вимагає практично наново проведення досліджень за визначенням рівнянь мікробної кінетики. Стосовно розрахунку кінетичних параметрів оброб

ки біомаси і гнойових стоків, таких даних поки немає. Тому практично всі дослідники при розрахунку кінетики процесу обробки біомаси користуються емпіричними залежностями, одержаними в результаті власних експериментів.

Це значно утрудняє розробки установок, здатних забезпечити ефективне виробництво біогазу з біомаси з різними фізико-механічни — ми властивостями.