Измерение веса бурового инструмента

Измерение веса бурового инструмента

Приборы для контроля веса бурового инструмента достаточно подробно описаны в работе [93] и другой литературе [46, 91]. Следует отметить, что конструкция этих датчиков за последние 25 лет принципиально не изменилась. Изменению подвергнуты лишь схемы преобразования сигналов в связи с успехами в микроэлектронике. Поэтому для описания методов измерения веса бурового инструмента воспользуемся работой А. М. Мелик-Шахназарова и А. С. Гробштейна [93].

Измерение веса бурового инструмента и контроль осевой нагрузки на долото с помощью наземных приборов можно производить следующими методами:

— по натяжению неподвижного конца талевого каната;

— непосредственными измерениями на буровом крюке или вертлюге;

— измерением усилий, передаваемых кронблоком на подкрон- блочные балки.

В геологоразведочных буровых установках, оснащенных гидравлической системой подачи, измерение веса инструмента и нагрузки на долото осуществляется датчиками, контролирующими давление в гидросистеме подачи.

Измерение веса бурового инструмента по натяжению неподвижного кониа талевого каната

Данный метод, получивший широкое распространение, отличается от других простотой монтажа силоизмерительного датчика. Измерители веса бурового инструмента, работающие на этом принципе, по способу монтажа датчика можно разделить на две группы. К первой группе относятся измерители, в которых датчики монтируются непосредственно на канате; в измерителях второй группы датчики устанавливаются в специальном устройстве, предназначенном для крепления каната.

Измерители с датчиками, монтируемыми непосредственно на канате

Большинство таких измерителей работает на принципе измерения горизонтальной составляющей натяжения неподвижного конца талевого каната, предварительно преломленного на упругом элементе, что позволяет производить монтаж датчи-

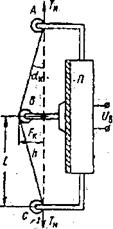

Рис. 9.16. Принцип действия датчика веса, монтируемого непосредственно на неподвижном конце талевого каната

ков без рассечки каната. Принципиальная схема датчика показана на рис. 9.16.

ков без рассечки каната. Принципиальная схема датчика показана на рис. 9.16.

|

(9.6) |

![]() Талевый канат проходит через крайние ролики А, С и пре-‘ ломляется в среднем ролике В на угол ак. Под действием веса бурового инструмента канат растягивается усилиями Т„. Горизонтальная составляющая растягивающих усилий Рк, действующая на средний ролик, определяется как

Талевый канат проходит через крайние ролики А, С и пре-‘ ломляется в среднем ролике В на угол ак. Под действием веса бурового инструмента канат растягивается усилиями Т„. Горизонтальная составляющая растягивающих усилий Рк, действующая на средний ролик, определяется как

РК = 2ТН яп ак.

Поскольку угол ак мал, то можно принять

Тогда

|

|

(9.7)

С помощью гидравлического электрического или электромеханического преобразователя П, связанного со средним роликом, сила /’к преобразуется в пропорциональные величины давления или электрического напряжения Ил, которые измеряются вторичными приборами.

Малая величина силы Рк, не превышающая 10—15% усилий, растягивающих канат, способствует уменьшению габаритных размеров и веса преобразователей.

Преимуществом измерения горизонтальной составляющей натяжения неподвижного конца талевого каната является также бесперебойность работы буровой установки при монтаже и демонтаже датчиков.

Указанному способу измерения присущи следующие существенные недостатки:

— показания датчиков зависят от диаметра и жесткости каната. Поскольку профиль витого каната изменяется вдоль его длины, величина прогиба каната в датчике, установленном на буровой, может отличаться от прогиба, существовавшего во время тарировки. Вследствие этого ошибка в измерениях может достигать 10—15%;

— перемещение подвижного среднего ролика под действием измеряемой силы изменяет угол ак, следовательно, вызывает нелинейность шкалы измерителя;

— при растяжении каната происходит его смещение относительно опорных роликов. Возникающие при этом в роликах силы трения являются причиной гистерезиса в показаниях измерителей (например, величина гистерезиса в гидравлическом датчике, называемом трансформатором давления, достигает 2,5%).

Измерение натяжения неподвижного конца каната может производиться также датчиком, размещенным между рамным брусом и канатом. В этом случае одна сторона датчика прикрепляется к рамному брусу, а другая служит для присоединения неподвижного конца. Недостатками такой конструкции являются усложнение монтажа и демонтажа датчика и увеличение его габаритов, поскольку датчик полностью воспринимает растягивающие усилия на неподвижном конце. В настоящее время подобные конструкции используются лишь в буровых станках ЗИФ для колонкового геологоразведочного бурения (динамометры ДПУ механического типа и ДНР с магнитоупругим датчиком).

Измерители с датчиками, устанавливаемыми в специальном устройстве, предназначенном для крепления каната

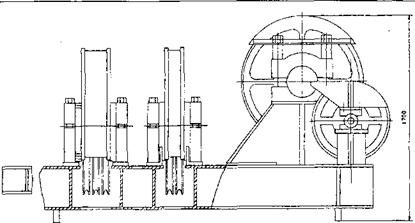

Устройство для крепления неподвижного конца каната со встроенным датчиком показано на рис. 9.17. Барабан 1, жестко связанный с рычагом 3, насажден на подшипник и может повора-

Рис. 9.17. Устройство для

крепления неподвижного конца каната со встроенным датчиком

крепления неподвижного конца каната со встроенным датчиком

чиваться относительно оси 2. Конец каната наматывается тремя витками на барабан и закрепляется на рычаге. Под действием веса инструмента канат натягивается, барабан поворачивается и рычаг давит на датчик 5, закрепленный на опоре 4.

Такая установка датчика по сравнению с монтажом непосредственно на канате более правильная, так как канат не деформируется, на показания датчика не влияет диаметр каната, уменьшается гистерезис и отсутствует погрешность, связанная с нелинейностью шкалы. Однако в данном случае необходимо учитывать трение в подшипнике барабана, которое увеличивает порог чувствительности датчика к изменению натяжения каната.

Уравнение моментов сил, действующих на барабан, при увеличении нагрузки

|

|

|

|||

|

|||||

|

где |

![]() Т„ — натяжение неподвижного конца каната; г, а — соответственно диаметры подшипника и барабана по линии касания его с канатом;

Т„ — натяжение неподвижного конца каната; г, а — соответственно диаметры подшипника и барабана по линии касания его с канатом;

N — усилие, передаваемое рычагом на датчик;

Ь — расстояние между осью датчика и вертикальной осью барабана;

Ртр — сила трения в подшипнике барабана,

|

‘б> |

![]() (2г. ‘./о

(2г. ‘./о

здесь (?6 — нагрузка подшипника барабана;

Уд — коэффициент трения покоя подшипника бара

бана.

Изменяя расстояние Ь, можно изменять усилие ТУ, передаваемое на датчик, и, следовательно, регулировать чувствительность измерителя.

Приведенная сила трения, определяющая порог чувствительности датчика к изменениям нагрузки на крюке,

Лр = Л • ~ ‘ 06 ‘ п = Л ‘ ~{ТИ ~ АОп, (9.9)

а а

где п — число рабочих струн талевой системы.

Усилия, передаваемые рычагом, могут измеряться гидравлическими, электромеханическими и электрическими датчиками.

Для применяемых гидравлических и электромеханических датчиков предельная измеряемая нагрузка не превышает 5 Т(49 кН), что значительно меньше предельных значений Ти, поэтому значением N можно пренебречь.

Тогда

Лр-/б—7’н’й = /б—бч.» (9-10)

а а

где (2кр — нагрузка на крюке.

Коэффициент трения покоя подшипника барабана равен примерно 0,01, отношение — для применяемых конструкций барабана

а

составляет 0,5+0,75. Подставляя эти значения в формулу, получим, что уже при нагрузке на крюке, равной 100 Т (980 кН), величина порога чувствительности составляет примерно 0,5 Т(4,9 кН).

Для уменьшения силы трения, а следовательно, и порога чувствительности при измерении усилий, передаваемых рычагом, целесообразно использовать электрические датчики (например, тензометрический или магнитоупругий), которые, имея меньшие габариты, позволяют измерять значительно большие усилия. Поэтому, уменьшив соотношение размеров Ь/а в барабане, можно увеличить усилие N и, следовательно, снизить влияние трения в подшипнике.

Непосредственные измерения веса бурового инструмента на буровом крюке или вертлюге

|

Рис. 9.18. Буровой крюк КТ-130БРД с датчиком веса |

Данный метод является наиболее точным, поскольку полностью исключает влияние трения в талевой системе. Контроль можно осуществлять с помощью датчика, подвешенного между крюком и вертлюгом [93]. В этом случае конструкция датчика вместе с элементами крепления получается громоздкой, увеличивается длина наземного бурового оборудования, что может затруднить работу бурильщика.

Данный метод является наиболее точным, поскольку полностью исключает влияние трения в талевой системе. Контроль можно осуществлять с помощью датчика, подвешенного между крюком и вертлюгом [93]. В этом случае конструкция датчика вместе с элементами крепления получается громоздкой, увеличивается длина наземного бурового оборудования, что может затруднить работу бурильщика.

Наиболее целесообразным решением является установка датчика непосредственно на крюке или вертлюге. При этом обеспечивается лучшая защита датчиков от ударов, конструкция получается герметичной и компактной.

Размещение датчиков на вращающемся переводнике, связывающем вертлюг с квадратом [93], требует применения контактных токосъемов, что снижает надежность устройства.

Для того чтобы избежать применения ненадежных токосъемных устройств, датчики должны быть связаны только с неподвижными деталями. Данному условию удовлетворяет размещение датчиков под нижней опорой подшипника [93].

На рис. 9.18 показан разрез специального крюка КТ — 130БРД с датчиком веса, разработанного АзНИЭТИ совместно с СКБ завода «Бакинский рабочий» и изготовленного на том же заводе. Ствол крюка

длиннее обычного на 25 мм, а толщина наставки корпуса уменьшена на 5 мм. Благодаря этому между нижней обоймой подшипника 6 и наставкой корпуса 7 имеется зазор высотой 30 мм, где размешен датчик 1. Измеряемая нагрузка передается на датчик 1 через стол 8, шпильку 2, шайбу 3, пружину 4, стакан 5 и подшипник 6.

Аналогичным образом можно осуществить установку датчика в вертлюге. Преимуществом такого измерения является надежная связь со вторичным прибором кабелем, размещенным на буровом шланге. Однако в этом случае исключается возможность контроля веса бурового инструмента при спус- ко-подъемных операциях.

Измеритель в крюке более универсален, так как помимо процесса бурения позволяет контролировать спуско-подъемные операции и ловильные работы. К недостаткам измерителя в крюке по сравнению с измерителем в вертлюге можно отнести быстрое изнашивание кабеля, происходящее при высоких скоростях подъема, а также необходимость в специальном кабелеуборочном устройстве для постоянного натяжения кабеля.

Измерение веса бурового инструмента по усилиям, передаваемым кронблоком на подкронблочные балки

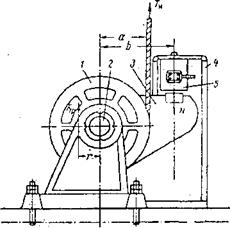

Общий вид кронблока показан на рис. 9.19. На ось кронблока действуют усилия в рабочих струнах талевой системы и натяжения неподвижного и ходового концов каната:

0КРОН = Тп + тх + пТр, (9.11)

где (?кро„ — суммарная нагрузка, действующая на ось кронблока;

Тх — натяжение ходового конца.

Поскольку суммарное натяжение неподвижного и ходового концов каната составляет небольшую часть от всей нагрузки (16,7% для оснастки 5×6 и 14,3% для оснастки 6×7) и изменяется всего лишь на 0,5—0,7% при изменении направления движения инструмента, то контроль веса бурового инструмента данным методом позволяет в значительной степени исключить погрешности, связанные с потерями в талевой системе.

Рассмотрим возможные места размещения датчиков для измерения усилий, передаваемых кронблоком на подкронблочные балки.

|

Рис. 9.19. Устройство кронблока УКБА-6-250 |

В зависимости от направления движения инструмента изменяются усилия в рабочих ветвях, на неподвижном и ходовом концах каната, и равнодействующая всех усилий перемещается вдоль оси кронблока. Силоизмерительные датчики должны быть расположены таким образом, чтобы перемещение точки приложения равнодействующей не сказывалось на результатах измерения.

Преимуществами контроля веса бурового инструмента на кронб- локе по сравнению с другими методами контроля являются:

— более высокая точность измерения по сравнению с контролем на неподвижном конце каната;

— надежная связь датчиков со вторичными приборами, поскольку не требуется гибкая связь, что необходимо при установке датчика на крюке;

— возможность использования силоизмерительных датчиков, серийно выпускаемых промышленностью;

— относительная простота смены датчиков, которую можно производить непосредственно на буровой.

Некоторым недостатком измерителя веса на кронблоке является то, что натяжения неподвижного и ходового концов каната включаются в общую нагрузку, действующую на датчики. При переоснастке талевой системы натяжения изменяется и чувствительность измерителя. Так, для кронблока КБНД7-300 с изменением оснастки талевой системы с5*6на6><7 суммарное натяжение неподвижного и ходового концов при том же весе инструмента уменьшается на 16,7%, а общая нагрузка на датчик — на 2,8%.

Для того чтобы избежать погрешности, необходимо предусмотреть фиксированное изменение чувствительности вторичного прибора при переоснастке системы.

Кроме того, к недостаткам измерителя на кронблоке можно отнести необходимость в дополнительном монтаже датчиков при установке кронблока, а также возможную погрешность при неточной установке датчиков.

Указанные недостатки не являются существенными и не препятствуют использованию измерителя на кронблоке для контроля веса бурового инструмента.