Оперативное управление

Оперативное управление

Оперативное управление может быть реализовано при наличии на буровой микропроцессорной или компьютеризированной ИИС ГТИ в рамках создания локальных автоматеризирован — ных и автоматических систем управления низового уровня.

Наиболее актуальными (первоочередными) задачами оперативного управления на уровне буровой являются:

1. Автоуправление подачей бурового инструмента.

2. Автоуправление траекторией скважины (приводом ротора).

3. Автоуправление приводом буровых насосов.

4. Автоуправление работой шламовых насосов, доливом скважины.

Известные устройства автоматизации подачи бурового инструмента — регуляторы подачи РПДЭ-3, СВМ и др. [148] в силу целого ряда ограничений не нашли применения в практике проведения буровых работ в условиях Западной Сибири.

Основными ограничениями этих устройств являются:

1. Небольшой диапазон реализации механической скорости (до 60-100 м/ч).

2. Невозможность их применения в условиях часто перемежающегося тонкослоистого разреза с резко различными по механическим свойствам породами и сильного искривления ствола скважины.

3. Невозможность осуществления автоматического поиска и поддержания оптимального значения нагрузки для каждой разбуриваемой литологической разности пород без перерыва бурения.

Исходя из этого, ОПМ-Ю Управления Запсибнефтегеофи — зика в 1981 году был создан действующий макет блока автоматического управления осевой нагрузкой на долото в составе ИИС ГТИ и его промысловое опробование на 19 скважинах Само — тлорского месторождения.

Блок автоматического управления осевой нагрузкой на долото (БАУ) предназначен для автоматического управления электромагнитным ферропорошковым тормозом ТЭП-4500, входящим в комплекс буровой установки, и как следствие, для регулирования осевой нагрузки на долото при турбинном бурении скважин.

БАУ предусматривает возможность работы при спуско-подъ- емных операциях (СПО). В данном случае он выполняет функции ограничителя скорости при спуске бурового инструмента и обсадной колонны по задаваемой оператором уставке.

БАУ осуществляет автоматический поиск и регулирование оптимальной нагрузки на буровой инструмент в зависимости от изменения механической скорости бурения. Диапазон изменения механической скорости бурения — 2-М ООО м/ч; диапазон регулирования осевой нагрузки на долото — 0,5—15 тс.

В состав БАУ входят:

1) узел измерения и регистрации текущего значения угловой скорости вращения барабана лебедки буровой установки;

2) датчик контроля величины натяжения талевого каната буровой установки (датчик нагрузки на крюк);

3) электронная исполнительная часть;

4) комплект соединительных кабелей; г

5) источник питания ±5 В, ±12 В (2 шт.).

В процессе работы БАУ сигнал с датчика веса поступает на узел определения периода колебаний бурильной колонны. За время периода колебаний производится измерение и суммирование мгновенных скоростей бурения. Сигналы, пропорциональные скорости бурения, вырабатываются датчиком скорости.

БАУ определяет отношение суммы мгновенных скоростей к периоду колебаний, т. е. определяется средняя механическая скорость за период. Значение средней скорости в цифровом виде отсылается в память и одновременно производится сравнение средней скорости за текущий период (Гп) и за предыдущий (7’„_|). В результате сравнения вырабатывается сигнал, знак которого соответствует требуемому направлению изменения нагрузки (увеличению или уменьшению) с точки зрения увеличения механической скорости бурения. Данный сигнал после формирования поступает на узел управления тиристором и изменяет ток через катушку ТЭП-4500, т. е. производится регулирование осевой нагрузки на долото.

• Процесс регулирования производится каждый раз после окончания периода колебаний бурильной колонны, т. е. в течение всего времени нахождения долота на забое, чем обеспечивается близкий к оптимальному режим бурения скважины.

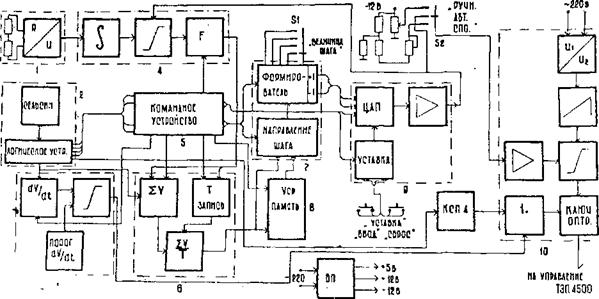

На рис. 7.18 приведена структурная схема БАУ.

В ходе отработки составных частей блока автоматического управления осевой нагрузкой на долото и проведения промысловых испытаний БАУ получены следующие основные результаты:

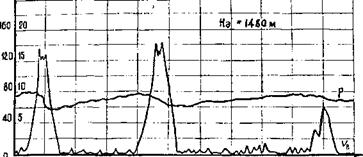

— получены зависимости изменения во времени мгновенной механической скорости и нагрузки на крюке таль-блока (рис. 7.19);

— получено соответствие экспериментальных зависимостей зависимостям, рассчитанным для движения механического аналога;

— реализация предложенного алгоритма поиска и поддержания оптимальной осевой нагрузки на долото приводит к квази — оптимальному по механической скорости режиму бурения;

— отмечено, что разность между оптимальной по механической скорости нагрузки на долото и нагрузки, вызывающей остановку забойного двигателя, для некоторых горных пород невелика и составляет всего 1,5—2,0 тс;

— отмечено появление ошибочных управляющих воздействий, вызванных неправильным определением времени усреднения мгновенной механической скорости из-за низкого уровня сигнала тензометрического датчика натяжения талевого ка-

|

Рис. 7.18. Структурная схема блока автоматического управления |

|

|

|

Км/чю) в (Т) 200 25 |

|

Скб. 6900/1612 |

|

50 t(c) |

|

го |

![]()

|

40 |

![]() 50 Кс)

50 Кс)

|

го |

![]() У(м/и*с) Рст)

У(м/и*с) Рст)

|

25_ |

|

40 |

30

Рис. 7.19. Экспериментальные зависимости скорости движения верхнего конца бурильной колонны и нагрузки на крюке

ната и присутствия электрических помех в линии передачи сигнала.

|

—10 20 30 40 50 ВО 70 ВО ВО’ММ |

Работы по дальнейшему совершенствованию системы автоматического управления осевой нагрузкой на долото (системы автоуправления подачей инструмента) будут продолжены. При этом основное внимание будет сосредоточено на решении следующих вопросов:

Работы по дальнейшему совершенствованию системы автоматического управления осевой нагрузкой на долото (системы автоуправления подачей инструмента) будут продолжены. При этом основное внимание будет сосредоточено на решении следующих вопросов:

а) разработке высокоточного датчика натяжения талевого каната с унифицированным выходом и с преобразованием сигнала датчика натяжения в частотный код с целью повышения устойчивости системы управления и повышения помехозащищенности канала связи;

а) разработке высокоточного датчика натяжения талевого каната с унифицированным выходом и с преобразованием сигнала датчика натяжения в частотный код с целью повышения устойчивости системы управления и повышения помехозащищенности канала связи;

|

Рис. 7.20. Поиск оптимального режима. Скв. № 12565/куст 1292, пл. Самотлорская, прибор ИРД |

б) разработке специального вида обратной связи по отклонению нагрузки на крюке от заданной с целью повышения быстродействия БАУ;

б) разработке специального вида обратной связи по отклонению нагрузки на крюке от заданной с целью повышения быстродействия БАУ;

в) разработке нового, более совершенного алгоритма управления с целью оптимизации процесса углубления скважины как по механической скорости, так и по другим критериям;

г) использовании для алгоритма управления другой исходной информации, в частности данных виброакустики (в виде коэффициента модуляции, частоты вибраций и т. п.) (см. рис. 7.20, 7.21).

———- — амплитуда пиброускорения, мг/с,

—— — амплитуда нормирования виброускореиия, м3/с

Внедрение системы автоматического управления подачей инструмента в практику буровых работ даст значительный экономический эффект.

Автоуправление траекторией скважины (приводом ротора) предусматривает создание системы автоматического управления траекторией ствола наклонно-направленной скважины по углу и азимуту с использованием телеметрических забойных систем (ТЗС) типа ЗИС-4 (ЗИТ-1), которые выдают информацию о фактических параметрах траектории ствола скважины через каждые 20—30 с.

Возможно, используя одну универсальную компоновку низа бурильной колонны (КНБК) с кривым переводником, использовать ее как для набора кривизны, так и на участке стабилизации. При этом, когда идет набор кривизны, ротор неподвижен (колонна не вращается), за счет чего и осуществляется набор кривизны. Однако при этом автоматическая система управления должна осуществлять доворот ротора на необходимый угол в нужном направлении за счет сигнала рассогласования между проектными и фактическими данными о траектории ствола скважины. После набора нужного угла и азимута участок стабилизации может быть обеспечен путем медленного вращения колонны ротором. При этом дополнительно появляется возможность измерения момента на роторе как технологического параметра.

Автоуправление приводом буровых насосов приобретает актуальность в связи с появлением на промыслах буровых насосов с регулируемым приводом. Возможность оптимизации турбинного бурения по расходу значительно расширит его возможности по выбору рациональных режимов бурения для различных сочетаний долото — забойный двигатель для пород с меняющимися механическими свойствами.

По всей видимости, автоуправление приводом буровых насосов целесообразно совмещать с автоуправлением подачей инструмента. Работа в этом направлении связана с перспективой ближайших лет.

Автоуправление работой шламовых насосов, доливом скважины планируется реализовать в связи с созданием системы измерения дифференциального расхода СИДР-2. Смысл ее заключается в том, что расход на входе и выходе измеряется путем нахождения производной по уровню (объему) в небольших прямоугольных емкостях, отсеченных от остальной циркуляционной системы на период измерения, для чего используются высокоточные бесконтактные уровнемеры. Система автоматически включает шламовые насосы, заполняя и опорожняя емкости в периодах между измерениями, автоматически определяет дифференциальный расход и величину удельного поглощения (притока) на 1 м пробуренной скважины. В период подъема инструмента СИДР-2 контролирует уровень в затрубье, автоматически производя долив скважины и учет извлеченного из скважины инструмента.

Дополнительным эффектом от применения СИДР-2 является улучшение очистки промывочной жидкости от выбуренной породы за счет создания лучших условий седиментации в емкостях циркуляционной системы.

Использование накопленной информации ГТИ для проектирования режимов бурения по месторождению повышает достоверность проектных решений, сокращает сроки адаптации буровых бригад к специфическим горно-геологическим условиям месторождений, что в конечном счете также повышает технико-экономические показатели всех буровых бригад, в том числе и тех, которые услугами партий ГТИ и КТИ непосредственно не пользуются.

Разработанная и прошедшая промысловые испытания система автоматического управления подачей инструмента при бурении (система автоматического управления поддержания осевой нагрузки на долото) позволяет повысить механическую скорость бурения и проходку на долото на 20—35% и существенно облегчить труд бурильщика. Включение системы в состав ИИС ГТИ значительно повышает функциональные возможности ИИС ГТИ.

Включение локальных автоматических систем управления работой шламовых насосов и доливом скважины (СИДР-2), траекторией скважины на основе информации телеметрических забойных систем (автоуправление приводом ротора), приводом буровых насосов так же, как и системы автоуправления подачей бурового инструмента в качестве подсистем в ИИС ГТИ (ИИС КТИ), принципиально меняет функциональное назначение как ИИС ГТИ, так и самой службы ГТИ, которая в этом случае, наряду с прежними, выполняет и функции нижнего (первого) уровня АСУ ОТ БУРЕНИЯ.

Подобная «трансформация» функций службы ГТИ — вполне закономерное развитие службы по схеме: газовый каротаж (ГзК) — геолого-технологические исследования (ГТИ) — каротажно-технологические исследования (КТИ) — автоматизированная система управления «Геотехнология» (АСУ ГТ).