РАСЧЕТ колонн ОБСАДНЫХ И НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

РАСЧЕТ колонн ОБСАДНЫХ И НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

Трубы обсадные и муфты к ним изготовляются по ГОСТ 632—80 с треугольной резьбой (короткой и удлиненной У), с трапецеидальной резьбой (ОТТМ и ОТТГ) и без — иуфтовых труб с трапецеидальной резьбой (ОТТМ и ОТТГ) и безмуфтовых труб с трапецеидальной резьбой ТБО в двух исполнениях (А и Б), отличающихся точностью и качеством [27].

Сортамент обсадных труб приведен в табл. 10.1.

|

Таблица 10.1 Сортамент обсадных труб по типоразмерам и группам прочности стали, из которых изготовляются трубы (по ГОСТ 632-80)

|

|

Продолжение т— : —

|

|

Тол |

Тип соединения |

|||||

|

Гуся08′ йаМваг 1*е*Р |

||||||

|

щина. с-генки, |

с треугольной резьбой |

|||||

|

мм |

ОТТМ |

|||||

|

короткой |

удлиненной |

ОТТГ |

ТБО |

|||

|

V |

У |

|||||

|

324 |

8,5 |

Д |

||||

|

9,5 11 12,4 14 |

ДЕЛ ДЕЛМ ДЕЛМРТ ДЕЛМРТ |

ДЕЛ ДЕЛМ ДЕЛМРТ ДЕЛМРТ |

||||

|

340 351 |

8.4 9,7 10,9 12,2 13,1 14 15.4 9 9 11 12 |

Д ДЕЛ ДЕЛ ДЕЛМ ДЕЛМРТ ДЕЛМРТ ЛМРТ Д ДЕЛ ДЕЛМ ДЕЛМ |

ДЕЛ ДЕЛ ДЕЛМ ДЕЛМРТ ДЕЛМРТ ЛМРТ |

|||

|

377 |

9 9 И 12 |

Д ДЕ ДЕЛ ДЕЛ |

||||

|

406 |

9,5 11,1 12,6 16,7 |

Д ДЕ ДЕ ДЕ |

||||

|

426 |

10 11 12 |

Д ДЕ ДЕ |

||||

|

473 |

11,1 |

Д |

||||

|

508 |

11,1 12,7 16,1 |

Д Д Д |

||||

|

Исполнение Б |

||||||

|

114 |

6,4 |

ДКЕ |

||||

|

7,4 |

ДКЕ |

ДКЕЛ |

ДКЕЛМР |

|||

|

127 |

8,6 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

6,4 |

ДКЕ |

|||||

|

7,5 |

ДКЕЛ |

ДКЕЛ |

ДКЕЛМРТ |

|||

|

140 |

9,2 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

6,2 7,0 |

ДКЕ ДКЕ |

ДКЕ |

||||

|

7,7 |

ДКЕЛ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|||

|

9,2 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

146 |

10.5 6.5 7 |

ДКЕЛМРТ ДКЕ ДКЕ |

ДКЕЛМРТ ДКЕЛ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

7,7 |

ДКЕ |

ДКЕЛ |

ДКЕЛМРТ |

|||

|

8,5 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|||

|

9,5 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

10,7 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

У слов — ный диаметр трубы, мм |

Тол щина стенки, мм |

Тип соединения |

|||

|

с треугольной резьбой |

ОТТМ |

ОТТГ |

|||

|

короткой |

удлиненной у |

||||

|

168 |

7,3 |

ДКЕЛ |

|||

|

8,9 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

10,6 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

12,1 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

178 |

6,9 |

ДКЕ |

|||

|

8,1 |

ДКЕЛ |

ДКЕЛ |

ДКЕЛ |

||

|

9,2 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

10,4 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

11,5 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

12,7 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

194 |

7,6 |

ДКЕ |

|||

|

8,3 |

ДКЕ |

ДКЕЛ |

|||

|

9,5 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

10,9 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

12,7 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

219 |

7,7 |

ДКЕ |

|||

|

8,9 |

ДКЕЛМ |

ДКЕЛМ |

ДКЕЛМ |

||

|

10,2 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

11,4 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

12,7 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

14,2 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

245 |

7,9 |

ДКЕ |

|||

|

8,9 |

ДКЕЛМ |

ДКЕЛМ |

ДКЕЛМ |

||

|

10 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

11,1 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

12 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

13,8 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

|

|

273 |

7,1 |

ДКЕ |

|||

|

8,9 |

ДКЕ |

ДКЕЛМ |

|||

|

10,2 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

||

|

11,4 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

||

|

12,6 |

ДКЕЛМРТ |

ДКЕЛМРТ |

ДКЕЛМРТ |

||

|

13,8 |

ДКЕЛМРТ |

||||

|

299 |

8,5 |

ДКЕ |

|||

|

9,5 |

ДКЕЛМРТ |

ДКЕЛМ |

|||

|

11,1 |

ДКЕЛМРТ |

ДКЕЛМ |

|||

|

12,4 |

ДКЕЛМРТ |

ДКЕЛМ |

|||

|

14,8 |

ДКЕЛМРТ |

||||

|

324 |

9,5 |

ДКЕ |

ДКЕЛМ |

||

|

11 |

ДКЕЛМРТ |

ДКЕЛМ |

|||

|

12,4 |

ДКЕЛМРТ |

ДКЕЛМ |

|||

|

14 |

ДКЕЛМРТ |

||||

|

340 |

9,7 |

ДКЕ |

ДКЕ |

||

|

10,9 |

ДКЕ |

ДКЕ |

|||

|

12,2 |

ДКЕ |

ДКЕ |

|||

|

13,1 |

ДКЕ |

||||

|

14 |

ДКЕ |

||||

|

351 |

9 |

ДК |

|||

|

10 |

ДК |

||||

|

11 |

ДК |

||||

|

12 |

ДК |

|

Продолжение Т » с ____________ Э-бд. |

|

ДКЕЛМРТ ДКЕЛМРТ ДКЕПМРТ |

|

ТВо |

![]()

|

ДКЕЩцрп! ДКЕПМрт. ДКЕЛЩрт ДКЕПМРТ ДКЕЛМРТ ДКЕЛМРх ДКЕЛМРТ |

![]()

|

Тол щин» стенки, мм |

Тип соединения |

||||

|

с треугольной резьбой |

оттм |

оттг |

ТБО |

||

|

короткой |

удлиненной У |

||||

|

9 |

дк |

||||

|

10 |

дк |

||||

|

11 |

лк |

||||

|

12 |

лк |

||||

|

9,5 |

дк |

||||

|

13,1 |

дк |

||||

|

12,6 |

дк |

||||

|

10 |

дк |

||||

|

11 |

дк |

||||

|

12 |

дк |

||||

|

11,1 |

дк |

||||

|

11,1 |

дк |

|

377 |

|

406 |

|

426 |

|

473 508 |

|

Примечание. По согласованию изготовителя с потребителем трубы могут быть изготовлены с промежуточными и большими значениями толщины стенок. |

|

лгсло®’ ,ййдаа’ |

![]()

|

■6Ы. |

![]()

|

тру; |

![]() Размеры и масса, труб и муфт к ним для соединений с короткой и удлиненной треугольной резьбой приведены в табл. 10.2, с трапецеидальной резьбой типов ОТТМ, ОТТГ в табл. 10.3 и без — муфтовых труб типа ТБО в табл. 10.4. В приведенных таблицах: Л — наружный диаметр трубы, мм; 6 — толщина стенки, мм;

Размеры и масса, труб и муфт к ним для соединений с короткой и удлиненной треугольной резьбой приведены в табл. 10.2, с трапецеидальной резьбой типов ОТТМ, ОТТГ в табл. 10.3 и без — муфтовых труб типа ТБО в табл. 10.4. В приведенных таблицах: Л — наружный диаметр трубы, мм; 6 — толщина стенки, мм;

внутренний диаметр трубы, мм; £>н — наружный диаметр муфты, мм; Ьи — длина муфты, мм; Ис — наружный диаметр (укороченный) специальной муфты; £>в — наружный диаметр высаженной части раструбного конца, мм; /ВГГ11П — длина высаженной части раструбного конца, мм.

Механические свойства стали, из которых изготовляются тРУбы и муфты, указаны в табл. 10.5.

|

•35К? трубы |

Т аб л и ц а 10.2

Т аб л и ц а 10.2

|

Труба |

Муфта |

|||||

|

О |

6 |

(І |

Масса 1 м длины |

Масса 1 м длины |

||

|

С 114,3 |

корот 5,2 5,7 6.4 7.4 8,6 |

кой треуі 103.9 102.9 101.5 99.5 97,1 |

ольной ре 14 15.2 16,9 19,4 22.3 |

ЇЬбоЙ 127 (133) |

158 |

3,7 (5,2) |

|

Размеры (в мм) и масса (в кг) обсадных труб И муфт к ним (по ГосТ 632—80) |

|

Условный диаметр трубы |

Труба |

Муфта |

||||

|

D |

8 |

d |

Масса 1 м длины |

Dn |

Lu |

|

|

127 |

127 |

5,6 |

115,8 |

16,7 |

141,3 |

165 |

|

6,4 |

114,2 |

19,1 |

(146) |

|||

|

7,5 |

112 |

22,1 |

||||

|

9,2 |

108,6 |

26,7 |

||||

|

140 |

139,7 |

6,2 |

127,3 |

20,4 |

153,7 |

171 |

|

7,0 |

125,7 |

22,9 |

(159) |

|||

|

7,7 |

124,3 |

25,1 |

||||

|

9,2 |

121,3 |

29,5 |

||||

|

10,5 |

118,7 |

33,6 |

||||

|

146 |

146,1 |

6,5 |

133,1 |

22,3 |

166 |

177 |

|

7 |

132,1 |

24 |

||||

|

7,7 |

130,7 |

26,2 |

||||

|

8,5 |

129,1 |

28,8 |

||||

|

9,5 |

127,1 |

32 |

||||

|

10,7 |

124,7 |

35,7 |

||||

|

168 |

163,8 |

7,3 |

153,7 |

29 |

187,7 |

184 |

|

8,9 |

150,5 |

35,1 |

||||

|

10,6 |

147,1 |

41,2 |

||||

|

12,1 |

144,1 |

46,5 |

||||

|

178 |

177,8 |

5,9 |

166,5 |

24,9 |

194,5 |

184 |

|

6,9 |

164 |

29,1 |

(198) |

|||

|

8,1 |

161,6 |

33,7 |

||||

|

9,2 |

159,4 |

38,2 |

||||

|

10,4 |

157 |

42,8 |

||||

|

11,5 |

154,8 |

47,2 |

||||

|

12,7 |

152,4 |

51,5 |

||||

|

194 |

193,7 |

7,6 |

178,5 |

35 |

215,9 |

190 |

|

8,3 |

177,1 |

38,1 |

||||

|

9,5 |

174,7 |

43,3 |

||||

|

10,9 |

171,9 |

49,2 |

||||

|

12,7 |

168,3 |

56,7 |

||||

|

219 |

219,1 |

6,7 |

205,7 |

35,1 |

244,5 |

196 |

|

7,7 |

203,7 |

40,2 |

||||

|

8,9 |

201,3 |

46,3 |

||||

|

10,2 |

198,7 |

52,3 |

||||

|

11,4 |

196,3 |

58,5 |

||||

|

12,7 |

193.7 |

64,6 |

||||

|

14,2 |

190,7 |

71,5 |

||||

|

245 |

244,5 |

7,9 |

228,7 |

46,2- |

269,9 |

196 |

|

8,9 |

226,7 |

51,9 |

||||

|

10 |

224,5 |

58 |

||||

|

11,1 |

223,5 |

63,6 |

||||

|

12,0 |

220,5 |

68,7 |

||||

|

13,8 |

216,9 |

78,7 |

|

ДПИйи 4,6 (6,3) |

|

17,9 |

|

5,2 (7) |

![]()

|

9,1 |

![]()

|

8,3 (10) |

![]()

|

12,2 |

![]()

|

16,2 |

![]()

|

Труба |

Муфта |

||||||

|

Масса |

Масса |

||||||

|

£ |

(5 |

і |

1 м |

М. |

Хм |

1 м |

|

|

длины |

длины |

||||||

|

273,1 |

7,1 |

258,9 |

46,5 |

298,5 |

203 |

20,7 |

|

|

8,9 |

255,3 |

57,9 |

|||||

|

10,2 |

252,7 |

65,9 |

|||||

|

11,4 |

250,3 |

73,7 |

|||||

|

12,6 |

247,9 |

80,8 |

|||||

|

13,8 |

245,5 |

88,5 |

|||||

|

15,1 |

242,9 |

96,1 |

|||||

|

16,5 |

240,1 |

104,5 |

|||||

|

298,5 |

8,5 |

281,5 |

60,5 |

323,9 |

203 |

22,5 |

|

|

9,5 |

279,5 |

67,9 |

|||||

|

11,1 |

276,3 |

78,3 |

|||||

|

12,4 |

273,7 |

87,6 |

|||||

|

14,8 |

268,9 |

103,5 |

|||||

|

323,9 |

8,5 |

306,9 |

66,1 |

351 |

203 |

23,4 |

|

|

9,5 |

304,9 |

73,6 |

|||||

|

11 |

301,9 |

84,8 |

|||||

|

12,4 |

299,1 |

95,2 |

|||||

|

14 |

295,9 |

106,9 |

|||||

|

339,7 |

8,4 |

322,9 |

68,5 |

365,1 |

203 |

25,5 |

|

|

9,7 |

320,3 |

78,6 |

|||||

|

10,9 |

317,9 |

88,6 |

|||||

|

12,2 |

315,3 |

98,5 |

|||||

|

13,1 |

313,5 |

105,2 |

|||||

|

14 |

311,7 |

112,2 |

|||||

|

15,4 |

308,9 |

123,5 |

|||||

|

351,0 |

9 |

333 |

75,9 |

376 |

229 |

29 |

|

|

10 |

331 |

84,1 |

|||||

|

11 |

329 |

92,2 |

|||||

|

12 |

327 |

100,3 |

|||||

|

406,4 |

9,5 |

387,4 |

93,2 |

431,8 |

228 |

35,9 |

|

|

11,1 |

384,2 |

108,3 |

|||||

|

12,6 |

381,2 |

122,1 |

|||||

|

16,7 |

373,0 |

160,1 |

|||||

|

426 |

10 |

406 |

102,7 |

451 |

229 |

37,5 |

|

|

11 |

404 |

112,6 |

|||||

|

12 |

402 |

122,5 |

|||||

|

473,1 |

11,1 |

450,9 |

125,9 |

508 |

228 |

54 |

|

|

508 |

11,1 |

485,8 |

139,3 |

533,4 |

228 |

44,6 |

|

|

12,7 |

482,6 |

155,1 |

|||||

|

16,1 |

475,9 |

195,6 |

|||||

|

С удлиненной треугольной резьбой (У) |

|||||||

|

114,3 |

6,4 |

101,5 |

16,9 |

127 |

177 |

4,1 |

|

|

7,4 |

99,5 |

19,4 |

(133) |

(5,6) |

|||

|

8,6 |

97,1 |

22,3 |

|||||

|

10,2 |

93,9 |

26,7 |

|

уловный |

|

299 |

|

Ї24 |

|

340 |

|

351 406 426 473 508 |

|

бы |

![]()

|

трУ1 |

![]()

|

228 |

|

10.7 (Щ) |

|

6.4 7.5 9.2 10.7 7 7.7 9.2 10.5 7 7.7 8.5 9.5 10.7 7.3 8.9 10,6 12,1 8,1 9.2 10.4 11.5 12.7 12.7 13.7 15 8.3 9.5 10.9 12,7′ 15.1 8.9 10.2 11,4 12.7 14,2 8.9 10 11,1 12 13.8 15.9 |

|

114.2 112 108,6 105.6 125.7 124.3 121.3 118.7 132.1 130.7 129.1 127.1 124.7 153.7 150.5 147.1 144.1 161.6 159.4 157 154.8 152.8 152.4 150.4 148 177.1 174.7 171.9 168.3 163.5 201.3 198.7 196.3 193.7 190.7 226.7 224.5 222.3 220.5 216.9 212.7 |

|

||||||

|

||||||

|

||||||

|

||||||

|

||||||

|

|

|||||

|

|

|

||||

|

|

|

||||

|

||||||

|

||||||

|

|

|

||||

|

||||||

|

||||||

|

||||||

|

|

|

||||

|

||||||

|

|

|

||||

|

||||||

|

||||||

|

|

|

||||

|

||||||

|

||||||

|

|

|

||||

|

||||||

|

||||||

|

|

|||||

|

|

я — _ — услов ный яиаметР трубы |

Труба |

Муфта |

|||||||

|

Э |

6 |

Масса 1 м длины |

Наружный диаметр |

Ьи |

Масса 1 м длины |

||||

|

Ос |

1>н |

ос |

|||||||

|

"" |

С удлиненной трапецеидальной резьбой ОТТМ |

||||||||

|

114 |

114,3 |

6,4 |

101,5 |

16,9 |

127 |

123,8 |

170 |

4 |

3 |

|

7,4 |

99,5 |

19,4 |

(133) |

(5,6) |

|||||

|

8,6 |

97,1 |

22,3 |

|||||||

|

10,2 |

93,9 |

26,7 |

|||||||

|

127 |

127 |

6,4 |

114,2 |

19,1 |

141,3 |

136,5 |

174 |

4,8 |

3,3 |

|

7,5 |

112 |

22,1 |

(146) |

(6,6) |

|||||

|

9,2 |

108,6 |

26,7 |

|||||||

|

10,7 |

105,6 |

30,7 |

|||||||

|

140 |

139,7 |

6,2 |

127,3 |

20,4 |

153,7 |

149,2 |

182 |

5.3 |

4,1 |

|

7 |

125,7 |

22,9 |

(159) |

(7,3) |

|||||

|

7,7 |

124,3 |

25,1 |

|||||||

|

9,2 |

121,3 |

29,5 |

|||||||

|

10,5 |

118,7 |

33,6 |

|||||||

|

146 |

146,1 |

6,5 |

133,1 |

22,3 |

166 |

156 |

182 |

7,9 |

4,4 |

|

7 |

132,1 |

24 |

|||||||

|

7,7 |

130,7 |

26,2 |

|||||||

|

8,5 |

129,1 |

28,8 |

|||||||

|

9,5 |

127,1 |

32 |

|||||||

|

10,7 |

124,7 |

35,7 |

|||||||

|

168 |

168,3 |

7,3 |

153,7 |

29 |

187,8 |

177,8 |

190 |

9,5 |

4,8 |

|

8,9 |

150,5 |

35,1 |

|||||||

|

10,6 |

147,1 |

41,2 |

|||||||

|

12,1 |

144,1 |

46,5 |

|||||||

|

178 |

177,8 |

6,9 |

164 |

29,1 |

194,5 |

187,3 |

198 |

8,6 |

5,3 |

|

8,1 |

161,6 |

33,7 |

(198) |

(10,5) |

|||||

|

9,2 |

159,4 |

38,2 |

|||||||

|

10,4 |

157 |

42,8 |

|||||||

|

11,5 |

154,8 |

47,2 |

|||||||

|

12,7 |

152,4 |

51,5 |

|||||||

|

13,7 |

150,4 |

55,5 |

|||||||

|

15 |

148 |

60,8 |

|||||||

|

194 |

193,7 |

7,6 |

178,5 |

35 |

215,9 |

206,4 |

206 |

13,4 |

8 |

|

8,3 |

177,1 |

38,1 |

|||||||

|

9,5 |

174,7 |

43,3 |

|||||||

|

10,9 |

171,9 |

49,2 |

|||||||

|

12,7 |

168,3 |

56,7 |

|||||||

|

15,1 |

163,5 |

66,5 |

|

в мм) и масса (в кг) обсадных труб |

|

I ц слил) и лі ^ и’ к ниМ (по ГОСТ 632-80) |

|

і*»** |

|

Услов ный диаметр трубы |

Т руба |

Муфта |

|||||

|

О |

6 |

<1 |

Масса 1м длины |

Наружный диаметр |

1, |

||

|

д. |

Ос |

||||||

|

219 |

219,1 |

7,7 |

203,7 |

40,2 |

244,5 |

231,8 |

218 |

|

8,9 |

201,3 |

46,3 |

|||||

|

10,2 |

198,7 |

52,3 |

|||||

|

11,4 |

196,3 |

58,5 |

|||||

|

12,7 |

193,7 |

64,6 |

|||||

|

14,2 |

190,7 |

71,5 |

|||||

|

245 |

244,5 |

7,9 |

228,7 |

42,6 |

269,9 |

257,2 |

218 |

|

8.9 |

226,7 |

51,9 |

|||||

|

10 |

224,5 |

58 |

|||||

|

11,1 |

222,3 |

63,6 |

|||||

|

12 |

220,5 |

68,7 |

|||||

|

13,8 |

216,9 |

78,7 |

|||||

|

15,9 |

212,7 |

89,5 |

|||||

|

273 |

273,1 |

8,9 |

255,3 |

57,9 |

298,5 |

285,8 |

218 |

|

10,2 |

252,7 |

65,9 |

|||||

|

11,4 |

250,3 |

73,7 |

|||||

|

12,6 |

247,9 |

80,8 |

|||||

|

13,8 |

245,5 |

88,5 |

|||||

|

15,1 |

242,9 |

96,1 |

|||||

|

16,5 |

240,1 |

104,5 |

|||||

|

299 |

298,5 |

9,5 |

279,5 |

67,9 |

323,9 |

— |

218 |

|

11,1 |

276,3 |

78,3 |

|||||

|

12,4 |

273,7 |

87,6 |

|||||

|

14,8 |

268,9 |

103,5 |

|||||

|

324 |

323,9 |

8,5 |

30,9 |

66,1 |

351 |

— |

218 |

|

9,5 |

304,9 |

73,6 |

|||||

|

П |

301,9 |

84,8 |

|||||

|

12,4 |

2 99,1 |

95,2 |

|||||

|

14 |

295,9 |

106,9 |

|||||

|

340 |

339,7 |

9,7 |

320,3 |

78,6 |

365,1 |

— |

218 |

|

10,9 |

317,9 |

88,6 |

|||||

|

12,2 |

315,3 |

98,5 |

|||||

|

13,1 |

313,5 |

105,2 |

|||||

|

14 |

311,7 |

112,2 |

|||||

|

15,4 |

308,9 |

123,5 |

|||||

|

С трапецеидальной резьбой ОТТТ |

|||||||

|

114 |

114,3 |

8,6 |

97,3 |

22,3 |

127 |

123,8 |

265 |

|

10,2 |

93,9 |

26,7 |

(133) |

|

18 |

|

19,9 |

|

24,1 |

|

25,1 |

|

27,3 |

|

9,6 10,7 |

![]()

|

22.2 |

![]()

|

12 |

![]()

|

Труба |

Муфт |

а |

||||||

|

1 |

6 |

СІ |

Масса 1 м длины |

Наружный диаметр |

ім |

Масса 1 м длины |

||

|

Ос |

Он |

Ос |

||||||

|

27 |

9,2 |

108,6 |

26,7 |

141,3 |

136,5 |

210 |

5,8 |

4,4 |

|

10,7 |

105,6 |

30,7 |

(146) |

(7.4 |

||||

|

9,7 |

9,2 |

121,3 |

29,5 |

153,7 |

149,2 |

218 |

7 |

5 |

|

10,5 |

118,7 |

33,6 |

(159) |

(9,1) |

||||

|

6,1 |

8,5 |

129,1 |

28,8 |

166 |

156 |

218 |

9,5 |

5,2 |

|

9,5 |

127,1 |

32 |

||||||

|

10,7 |

124,7 |

35,7 |

||||||

|

8,3 |

8,9 |

150,5 |

35,1 |

187,7 |

177,8 |

225 |

11,3 |

6,2 |

|

10,6 |

147,1 |

41,2 |

||||||

|

12,1 |

144,1 |

46,5 |

||||||

|

7,8 |

9,2 |

159,4 |

38,2 |

194,5 |

187,3 |

234 |

10,6 |

6,8 |

|

10,4 |

157 |

42,8 |

(198) |

(13,9) |

||||

|

11,5 |

154,8 |

47,2 |

||||||

|

12,7 |

152,4 |

51,5 |

||||||

|

13,7 |

150,4 |

55,5 |

||||||

|

15 |

148 |

60,8 |

||||||

|

3,7 |

9,5 |

174,7 |

43,3 |

215,9 |

205,4 |

242 |

15,7 |

9,4 |

|

10,9 |

171,9 |

49,2 |

||||||

|

12,7 |

168,3 |

56,7 |

||||||

|

15,1 |

163,5 |

66,5 |

||||||

|

9,1 |

8,9 |

201,3 |

46,3 |

244,5 |

231,8 |

254 |

21,6 |

11,9 |

|

10,2 |

198,7 |

52,3 |

||||||

|

11,4 |

196,3 |

58,5 |

||||||

|

12,7 |

193,7 |

64,6 |

||||||

|

14,2 |

190,7 |

71,5 |

||||||

|

4,5 |

8,9 |

226,7 |

51,9 |

269,9 |

257,2 |

254 |

23,9 |

13,2 |

|

10 |

224,5 |

58 |

||||||

|

11,1 |

223,5 |

63,6 |

||||||

|

12 |

220,5 |

68,7 |

||||||

|

13,8 |

216,9 |

78,7 |

||||||

|

15,9 |

212,7 |

89,5 |

||||||

|

3,1 |

8,9 |

255,3 |

57,9 |

298,5 |

285,8 |

254 |

26,7 |

14,8 |

|

10,2 |

252,7 |

65,9 |

||||||

|

11,4 |

250,3 |

73,7 |

||||||

|

12,6 |

247,9 |

80,8 |

||||||

|

13,8 |

245,5 |

88,5 |

||||||

|

15,1 |

242,9 |

96,1 |

||||||

|

16,5 |

240,1 |

104,5 |

|

уел*®’ вы* трУ6ьІ 127 140 146 168 178 194 219 245 273 |

![]()

![]()

|

^ечание. Если значения наружного диаметра и массы муфт для ния А и Б отличаются, то для исполнения Б их значения простановках. |

Размеры (в мм) и масса (в кг) труб безмуфтовых обсад» раструбных ТБО (по ГОСТ 632-80) ^

|

Услов ный диаметр трубы |

D |

<5 |

d |

А, ±0,5 |

min |

Масса 1 м длины |

ма, ссы одьп> тРУбы, обу лен"0е отдед кои концов |

|

127 |

127 |

9,2 |

108,6 |

136 |

104 |

22 |

|

|

10,7 |

105,6 |

26,7 |

ч» ji, 0,6 |

||||

|

140 |

139,7 |

9,2 |

121,3 |

149 |

108 |

29,5 |

0,5 |

|

10,5 |

118,7 |

33,6 |

0,8 |

||||

|

146 |

146,1 |

8,5 |

129,1 |

156 |

108 |

28,8 |

0,1 |

|

9,5 |

127,1 |

32 |

0,4 |

||||

|

10,7 |

124,7 |

35,7 |

0,7 |

||||

|

168 |

168,3 |

8,9 |

150,5 |

178 |

112 |

35,1 |

0 |

|

10,8 |

147,1 |

41,2 |

0,5 |

||||

|

12,1 |

144,1 |

46,5 |

1,1 |

||||

|

178 |

177,8 |

9,2 |

159,4 |

187 |

116 |

38,2 |

0,7 |

|

10,4 |

157 |

42,8 |

1,1 |

||||

|

11,5 |

154,8 |

47,6 |

1,6 |

||||

|

12,7 |

152,4 |

51,5 |

2 2 |

||||

|

13,7 |

150,4 |

55,5 |

2,6 |

||||

|

15 |

148 |

60,8 |

2,8 |

||||

|

194 |

193,7 |

9.5 |

174,7 |

206 |

120 |

43,9 |

0 |

|

10,9 |

171,9 |

49,2 |

0,7 |

||||

|

12,7 |

168,3 |

56,7 |

1,6 |

||||

|

15,1 |

163,5 |

66,5 |

2,8 |

|

Таблица 10-5 |

|

свойства стали |

![]()

|

83* |

![]() Механические

Механические

|

Показатели |

д |

К |

Е |

Л |

М |

Р |

|

Временное сопротивление |

655 |

(686) |

689 |

758 |

862 |

999 |

|

<тв, МПа, не менее |

(637) |

|||||

|

Предел текучести сгт, МПА: |

931 |

|||||

|

не менее |

379 |

(490) |

551 |

655 |

758 |

|

|

(373) |

1137 |

|||||

|

не более |

551 |

— |

758 |

862 |

965 |

|

|

Относительное удлинение |

14,3 |

(12,0) |

13,0 |

12,3 |

10,8 |

9,5 |

|

6з, %, не менее |

(16,0) |

|

Группа прочности стали |

|

1034 124» 8,5 |

|

Примечание. Значения показателей механических свойств, в скобках, относятся к исполнению Б. |

Для крепления скважин применяют также безмуфтовые кие обсадные трубы ОГ1м, основные размеры которых пр ны в табл. 10.6.

|

Paawep&r беэмуфтовых труб ОГ1м (мм)

|

со

(О

|

Муфтовый конец трубы |

Ниппельный конец трубы

Ниппельный конец трубы

|

Длина резьбы І2 |

|

Внутренний диаметр резьбы в основной плоскости ^ВН — н |

|

Диаметр большего основания конуса |

|

Внутренний диаметр. резьбы в основной плоскости |

|

Диаметр конической выточки в плоскости торца 0?4 |

|

Внутренний диаметр резьбы в плоскости торца йз |

|

Длина конуса и |

|

Диаметр меньшего основания конуса (І2 |

|

Длина конуса Ь |

|

Условный диаметр трубы |

|

Наружный диаметр трубы О |

|

Толщина стенки 6 |

|

|

211,2 236,6 110 |

|

110 |

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

ПРОЧНОСТЬ резьбового соединения труб ОГ1м при действии ягивакяцих нагрузок составляет 50-53 % прочности по те — ^оубы. Поэтому трубы ОГ1м предназначены для хвостовиков (! пньхх колонн и могут быть использованы для эксплуатацией колонн.

Для крепления верхних интервалов скважин используются адные трубы больших диаметров: 530, 560, 630, 720 и 820 мм ^яшингши стенок 9, 10, 11, 12 и 14 мм из сталей марок Ст4сп, лгйсП) Стбсп с пределом текучести соответственно 216, 245, 274 304 МПа, или из сталей марок 20, 35 и 45 с пределом текучести $45 294 и 323 МПа. Трубы при спуске свариваются.

В табл. 10.7 приведены размеры и масса обсадных труб, применяемых за рубежом, а также сминающие и внутренние давле — растягивающие усилия, рассчитанные для гладкой трубы. Панические свойства сталей даны в табл. 10.8 [27].

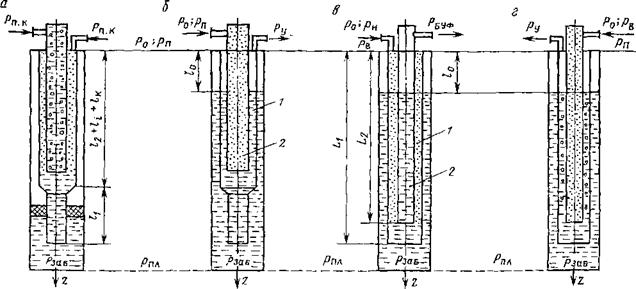

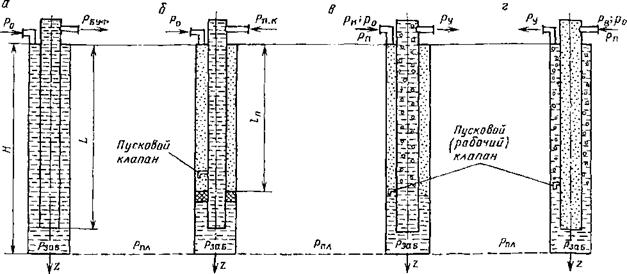

На обсадные колонны в процессе спуска их в скважину и це — яевтирования действуют различные нагрузки. Основные нагрузки для расчета — осевые растягивающие, наружное и внутреннее избыточные давления.

Максимальные растягивающие напряжения возникайте опасном сечении (резьбовом соединении или наиболее осла- бценном) от действия собственного веса колонны. Растягивающие усилия (в кН), проявляющиеся в подвешенной неподвижно колонне определяются по формуле

— п

«=1

— приведенная масса трубы с данной толщиной стенки (с №Том массы соединительной муфты), кг/м; /, — длина секции, вставленной из таких труб, м; г — порядковый номер секции секций ведется снизу вверх).

Осенью растягивающие силы при расхаживании колонны в Склонной или искривленной скважине

|-Сос + Сс, (10.2)

Где п

с — сила сопротивления перемещению нижерасположен — Участка колонны при расхаживании колонны в наклонно ^Равлеш’ой скважине, II.

..Прочность резьбовых соединений муфтовых обсадных труб с ^Угольной резьбой от действия осевой растягивающей силы в по первому витку резьбы полного профиля вычисляют ‘формуле Яковлева — Шумилова (страгивающая нагрузка)

7Г (1,-г. 6с Ст

|

Наружный диаметр трубы, D, мм |

Толщина стенки, 6, мм |

Внут ренний диа метр |

Масса 1 м гладкой трубы, кг |

Наименьшее сминаю |

щее давление, МПа |

|||||||

|

Н-40 |

J-55 К-5 5 |

С-75 |

L-80, N-80 |

С-95 |

SM- 95т* |

Р-110 |

SM — 11 От* |

V-150* 58.2 88,8 124,9 178,8 70.7 116.2 157.7 186,2 |

||||

|

114,3 (4 1/2") |

5,21 5,69 6,35 7,37 8,56 10,92** |

103.9 102.9 101,6 99,6 97,2 92,5 |

14,00 15,24 16,91 19,42 22,31 27,78 |

19,1 |

22,8 27,6 34,2 |

42.3 56.3 71,6 89.4 |

43.8 58.9 76.4 95.4 |

48,3 66,5 87,9 113,2 |

59.6 73.6 98.7 |

52,1 73.6 98.7 131Д |

— |

|

|

127,0 (5") |

5,59 6,43 7,52 9,19 10,72** 12,70** |

115,8 114,1 112,0 108,6 105.6 101.6 |

16.73 19,11 22,15 26,71 30.73 35,79 |

— |

21,1 28,5 38,3 |

48,0 68.9 79.9 |

50,0 72,3 85,2 |

55.8 82.8 99,9 |

65,5 92,7 |

60,9 92,7 117,2 136,5 |

— |

|

|

139,7 (5 1/2") |

6,20 6,98 7,72 9,17 10,54 |

127.3 125,7 124.3 121.4 118,6 |

20,41 22,86 25,13 29.51 33,57 |

18,1 |

21,5 27.9 33.9 |

41,9 58,2 72,1 |

43,3 60.9 76.9 |

47.8 68.9 89,1 |

59,2 76,4 100,1 |

51.4 76.4 100,1 |

70,3 95,8 из,; |

57,2 92,9 126,8 |

|

168,3 (6 5/8") |

7,32 8,94 10,59 12,06 |

153,7 150,4 147.1 144.2 |

29,03 35,12 41,18 46,47 |

17,4 |

20,5 31,4 |

38,4 54,0 67,8 |

39,7 56,3 71,2 |

43.4 63.4 81.4 |

— |

46.3 69,9 91,U |

— |

50.7 83.8 113.8 |

|

177,8 (?") |

5,87 6,91 8,05 9,19 10,36 11,51 12,65 13,72 |

166,1 164.0 161.7 159.4 157.1 154.8 152.5 150,4 |

24,87 29,10 33,71 38,22 42,78 47,19 51,51 55,50 |

10,0 13,7 |

15.7 22,5 29.8 |

26,0 36,2 46.6 56.7 66,9 73,6 |

26,4 37.3 48.4 59,3 70,2 78.5 |

28,6 40.5 53,9 67,1 80,3 92.5 |

39,0 53,8 63,4 74.2 89,7 104.2 |

30.7 42.8 58.7 74.2 89.7 104.2 |

79.3 93,8 108,9 116,5 |

33,1 47,5 67,4 89,8 111,9 132,7 |

|

193,7 (7 5/8") |

7,62 8,33 9,52 10,92 12,70 15,11 |

178.5 177,0 174,7 171,9 168,3 163.5 |

34,96 38,07 43,26 49,21 56,68 66,53 |

14,1 |

19,9 |

22,6 32,2 43,6 58,1 |

23,4 33,0 45,2 60,7 |

25,6 35,3 50,1 68,8 |

33.4 49,3 60,7 73,1 |

27.1 36,8 54.1 76,3 |

73.1 95.1 |

28,1 41,8 61,1 92.7 135.7 35.5 48.5 66.5 89.3 24.3 32.6 4І,5 61,8 79,8 S>0,5 135,4 |

|

219,1 (8 5/8//) |

6.71 7.72 8,94 10,16 11,43 12,70 14,15 |

205.7 203.7 201,2 198.8 196,2 193.7 190.8 |

35,11 40,25 46,23 52,34 58,52 64,63 71,50 |

11,3 15,2 |

9.4 13,0 17.4 23,8 |

27,7 36,9 46,1 56,5 |

28,3 38.1 47,9 59.1 |

30,1 41,4 53,3 66,8 |

41.8 54,5 62,7 73.9 |

32,4 44,0 57.9 73.9 |

78.5 93,8 74.5 88,2 94.5 |

|

|

244,5 (9 5/8") |

7,92 8,94 10,03 11,05 11,99 13,84 15,11** 15,88** 19,05*’ |

228.7 226,6 224.4 222.4 220.5 216.8 214.3 212,7 206.4 |

46,22 51,92 58,00 63,60 68,73 78,72 85,46 89,48 105,89 |

9,7 12,0 |

13,9 17,7 |

20,5 25.9 31.9 44,0 52.2 |

21.3 26.3 32,8 45,6 54.4 |

23.0 28.5 35.0 50.5 61,2 |

29,2 38.6 48,9 61,0 68.6 74,7 |

24,0 30.5 36.6 54.7 67.2 |

|

Л-55, К-55 |

С-75 |

Ь-80, N-80 |

С-95 |

Р-110 |

V-15 0* |

Н-40 |

Л-55, К-55 |

С-75 |

Ь-80, N-80 |

С-95 |

Р-110 |

V-15 0 * |

|

30,2 |

— |

— |

— |

— |

— |

4940 |

676 |

— |

— |

— |

__ |

— |

|

33,0 |

— |

— |

— |

— |

— |

— |

734 |

— |

— |

— |

— |

— |

|

36,9 |

50,3 |

53,6 |

63,7 |

73,7 |

100,5 |

— |

818 |

1112 |

1188 |

1410 |

1632 |

2229 |

|

58,3 |

62,2 |

73,8 |

85,6 |

116,7 |

— |

— |

1281 |

1366 |

1619 |

1877 |

2558 |

|

|

— |

67,8 |

72,3 |

85,8 |

99,4 |

135,6 |

— |

— |

‘1472 |

1570 |

1864 |

2157 |

2940 |

|

— |

86,5 |

92,3 |

109,6 |

126,8 |

172,9 |

— |

— |

1832 |

1957 |

2322 |

2691 |

3670 |

|

29,2 |

— |

__ |

— |

__ |

— |

— |

810 |

— |

— |

— |

— |

— |

|

33,6 |

— |

— |

— |

— |

— |

— |

925 |

— |

— |

— |

— |

— |

|

39,3 |

53,6 |

57,2 |

67,8 |

78,6 |

107,1 |

— |

1072 |

1459 |

1557 |

1850 |

2140 |

2918 |

|

— |

65,5 |

69,9 |

83,0 |

96,1 |

131,1 |

— |

— |

1761 |

1877 |

2229 |

2580 |

3519 |

|

— |

76,4 |

81,5 |

96,8 |

112,0 |

152,8 |

— |

— |

2023 |

2162 |

2564 |

2971 |

4048 |

|

— |

— |

— |

— |

133,0 |

181,1 |

3464 |

4717 |

|||||

|

29,4 |

— |

— |

— |

— |

716 |

988 |

— |

— |

— |

— |

— |

|

|

33,2 |

— |

— |

— |

— |

— |

— |

1103 |

— |

— |

— |

— |

— |

|

36,7 |

50,0 |

53,4 |

63,4 |

73,4 |

100,0 |

— |

1214 |

1655 |

1766 |

2095 |

2429 |

3309 |

|

— |

59,4 |

63,4 |

75,2 |

87,1 |

118,8 |

— |

— |

1944 |

2073 |

2464 |

2851 |

3888 |

|

— |

68,3 |

72,8 |

86,5 |

100,1 |

136,6 |

_ |

— |

2211 |

2358 |

2802 |

3243 |

4422 |

|

28,8 |

— |

— |

— |

1019 |

1401 |

— |

— |

_ |

— |

_ |

||

|

35,2 |

48,1 |

51,3 |

60,9 |

70,5 |

96,2 |

— |

1699 |

2313 |

2469 |

2931 |

3394 |

4631 |

|

— |

57,0 |

60,7 |

72,1 |

83,6 |

113,9 |

— |

— |

2713 |

2896 |

3438 |

3981 |

5427 |

|

— |

64,9 |

69,2 |

82,2 |

95,1 |

129,8 |

— |

— |

3060 |

3265 |

3879 |

4488 |

6125 |

|

25,8 |

_ |

1023 |

1406 |

|||||||||

|

30,1 |

41,0 |

43,7 |

51,9 |

60,1 |

82,0 |

— |

1628 |

2220 |

2366 |

2811 |

3256 |

4439 |

|

34,3 |

46,8 |

49,9 |

59,3 |

68,7 |

93,6 |

— |

1846 |

2518 |

2687 |

3189 |

3692 |

5035 |

|

— |

52,7 |

56,3 |

66,8 |

77,4 |

105,5 |

— |

— |

2820 |

3007 |

3572 |

4132 |

5636 |

|

— |

58,5 |

62,5 |

74,2 |

85,9 |

117,1 |

— |

— |

3109 |

3314 |

3937 |

4559 |

6219 |

|

—• |

64,4 |

68,7 |

81.6 |

94,5 |

128,8 |

— |

— |

3394 |

3621 |

4297 |

4978 |

6788 |

|

— |

69,8 |

74,5 |

88,4 |

102,4 |

139,6 |

— |

— |

3656 |

3901 |

4631 |

5360 |

7313 |

|

— |

— |

— |

_ |

_ |

_ |

1 228 |

_ |

_ |

_ |

_ |

_ |

_ |

|

28,5 |

39,0 |

41,5 |

49,3 |

57,1 |

77,8 |

— |

1842 |

2509 |

2678 |

3176 |

3679 |

5018 |

|

— |

44,5 |

47,5 |

56,4 |

65,3 |

89,0 |

— |

— |

2851 |

3038 |

3608 |

4181 |

5698 |

|

— |

51,0 |

54,5 |

64,7 |

74,9 |

102,0 |

— |

— |

3243 |

3461 |

4106 |

4755 |

6486 |

|

— |

59,4 |

63,3 |

75,2 |

87,0 |

118,7 |

— |

— |

3732 |

3981 |

4728 |

5476 |

7469 |

|

— |

— |

— |

— |

— |

141,2 |

— |

— |

— |

— |

— |

— |

8767 |

|

20,3 |

— |

_ |

_ |

_ |

_ |

_ |

1695 |

_ |

_ |

_ |

_ |

_ |

|

23,4 |

— |

— |

— |

— |

— |

1415 |

1944 |

— |

— |

— |

— |

— |

|

27,1 |

— |

— |

— |

— |

— |

1628 |

2237 |

— |

— |

— |

— |

— |

|

30,8 |

42,0 |

44,7 |

53,2 |

61,6 |

83,9 |

— |

2527 |

3447 |

3679 |

4368 |

5058 |

6895 |

|

—• |

47,2 |

50,3 |

59,8 |

69,2 |

94,5 |

— |

— |

3857 |

4115 |

4884 |

5654 |

7713 |

|

■— |

52,5 |

56,0 |

66,5 |

76,9 |

104,9 |

— |

— |

4257 |

4542 |

5391 |

6245 |

8514 |

|

58,5 |

62,3 |

74,0 |

85,7 |

116,9 |

— |

__ |

47Ц |

5022 |

5965 |

6908 |

9421 |

|

|

— |

— |

— |

— |

— |

1623 |

— |

_ |

_ |

_ |

_ |

_ |

|

|

24,3 |

— |

— |

— |

— |

— |

1894 |

2509 |

— |

— |

— |

— |

— |

|

27,2 |

37,9 |

39,6 |

47,0 |

54,5 |

74,3 |

— |

2802 |

3821 |

4075 |

4840 |

5605 |

7642 |

|

40,9 |

43,6 |

51,8 |

60,0 |

81,8 |

— |

— |

4190 |

4470 |

5307 |

6143 |

8380 |

|

|

■— |

44,4 |

47,4 |

56,2 |

65,1 |

88,7 |

— |

— |

4528 |

4831 |

5734 |

6641 |

9057 |

|

-— |

51,2 |

54,7 |

64,9 |

75,2 |

102,5 |

— |

— |

5187 |

5534 |

6570 |

7606 |

10373 |

|

-— |

55,9 |

59,6 |

70,9 |

82,0 |

111,9 |

— |

— |

5631 |

6005 |

7135 |

8260 |

11263 |

|

— |

— |

— |

— |

117,5 |

— |

— |

— |

— |

— |

— |

11800 |

|

|

— |

— |

— |

124,6 |

— |

— |

— |

— |

— |

— |

13970 |

|

Предела текучести, МПа |

|

Растягивающее усилие, при котором напряжение в теле трубы достигает предела текучести, кН |

|

21,4 |

|

15,9 18,8 |

|

19,0 |

|

Внутреннее давление, при котором йаЛрЯ*енИе в теле трубы достигает |

|

22,0 |

![]()

|

21,0 |

![]()

|

17,0 19,7 |

![]()

|

Наружный диаметр трубы, D, мм |

Толщина стенки, S, мм |

Внут ренний диа метр |

Масса 1 м гладкой тру бы, кг |

Наименьшее сминающее давленж |

■ МПа |

|||||||

|

Н-40 |

Л-55 К-55 |

С-75 |

L-80, N-80 |

С-9 5 |

SM- 95т* |

Р-110 |

SM — 11 От* |

V-Uo- |

||||

|

7,09 |

258,8 |

46,47 |

6,1 |

— |

— |

— |

— |

__ |

||||

|

8,89 |

255,2 |

57,91 |

9,8 |

10,9 |

— |

|||||||

|

273,0 |

10,16 |

252,7 |

65,87 |

— |

14,4 |

__ |

||||||

|

(10 3/4") |

11,43 |

200,1 |

73,73 |

— |

18,6 |

21,4 |

22,2 |

24,1 |

30,7 |

25,3 |

||

|

12,57 |

247,9 |

80,75 |

— |

— |

27,2 |

27,7 |

29,6 |

41,0 |

31,9 |

__ |

||

|

13,84 |

245.3 |

88,48 |

— |

— |

34,6 |

35,6 |

38,4 |

52,1 |

40,4 |

|||

|

15,11 |

242,8 |

90,12 |

— |

— |

41,9 |

43,4 |

47,9 |

59,6 |

51,6 |

— |

57 4 |

|

|

16,51** |

240,0 |

104,45 |

— |

— |

— |

— |

— |

— |

64,0 |

— |

||

|

8,46 |

281,5 |

60,47 |

7,4 |

— |

__ |

— |

— |

— |

— |

— |

— |

|

|

298,4 |

9,52 |

279,4 |

67,86 |

— |

10,4 |

— |

._ |

|||||

|

(11 3/4") |

11,05 |

276,3 |

78,30 |

14,3 |

16,4 |

16,9 |

— |

— |

— |

— |

_ |

|

|

12,42 |

273,6 |

87,60 |

— |

18,3 |

21,2 |

21,9 |

23,7 |

30,4 |

24,9 |

— |

25,4 |

|

|

8,38 |

322,9 |

68,49 |

5,3 |

— |

_ |

|||||||

|

9,65 |

320,4 |

78,56 |

— |

7,8 |

— |

— |

— |

— |

— |

— |

_ |

|

|

339,7 |

10,92 |

317,9 |

88,55 |

— |

10,6 |

11,4 |

11,5 |

11,5 |

— |

11,5 |

— |

— |

|

(13 5/8") |

12,19 |

315,3 |

98,47 |

— |

13,4 |

15,3 |

15,6 |

16,0 |

— |

16,1 |

— |

І6Д |

|

13,06 |

313,6 |

105 J 6 |

— |

15,4 |

17,9 |

18,4 |

19,4 |

23,9 |

19,9 |

— |

19,9 |

|

|

13,97"* |

311,8 |

112,22 |

— |

— |

20,6 |

21,4 |

— |

— |

— |

— |

— |

|

|

15,44** |

308,8 |

123,47 |

— |

26.3 |

26,7 |

— |

— |

31.0 |

— |

— |

||

|

18,26** |

303,2 |

144,75 |

— |

— |

39,4 |

40,7 |

— |

— |

47,8 |

— |

— |

|

|

9,52 |

387,4 |

93,21 |

4,6 |

— |

— |

— |

— |

_ |

||||

|

406,4 |

11,13 |

384,1 |

108,32 |

— |

7 0 |

7,0 |

7,0 |

7,0 |

— |

— |

— |

|

|

С16") |

12,57 |

381,3 |

122,09 |

— |

9,7 |

10,2 |

10,2 |

10,2 |

— |

— |

— |

— |

|

16,66** |

373,3 |

160,08 |

— |

17,6 |

20,5 |

21,2 |

— |

— |

— |

— |

— |

|

|

18,16*- |

370,1 |

173,80 |

— |

— |

— |

25,4 |

— |

— |

— |

— |

||

|

11,05 |

451,0 |

125,88 |

4,3 |

4,3 |

— |

4,3 |

— |

— |

— |

— |

— |

|

|

473,1 |

12,34** |

448,4 |

140,28 |

— |

6Д |

— |

6,1 |

— |

— |

— |

— |

— |

|

(18 5/8") |

14.30*“ |

444,5 |

161,82 |

— |

9,2 |

— |

9,5 |

— |

— |

— |

— |

— |

|

14,71** |

443,7 |

166,24 |

— |

9,8 |

10,3 |

10,3 |

10,3 |

— |

— |

— |

||

|

18,29** |

436,5 |

205,11 |

15,5 |

18,1 |

18,7 |

19,7 |

— |

•— |

— |

■ |

||

|

11,13 |

485,7 |

136,30 |

3,6 |

3,6 |

— |

— |

— |

— |

— |

— |

— |

|

|

508,0 |

12,70 |

482,6 |

155,10 |

— |

5,3 |

— |

5.3 |

— |

— |

— |

||

|

(20") |

16,13 |

475,7 |

195,62 |

— |

10,3 |

11,0 |

11,0 |

13,0 |

— |

— |

— |

|

|

20,62** |

466,7 |

247,90 |

— |

— |

20,1 |

20,8 |

22,3 |

— |

— |

|||

|

Эти |

группы |

прочности стандарт |

ами АНИ не предусмотрены. |

|||||||||

|

** Толщины стенок не |

по стандартам АНИ. |

где <4Р — средний диаметр трубы по впадине 1-го полного вит ка резьбы, м; 8С — толщина стенки трубы по впадине того *е витка, м; ат — предел текучести материала труб, МПа; ко " коэффициент разгрузки, к0 = ЬС/(8С + ё); 1,р — длина резьбы^ витками полного профиля (до основной плоскости), мм; а между опорной поверхностью резьбы И ОСЬЮ трубы, равный О 1

— угол трения, принимаемый равным (рт = 1 ^ 11° ■ Численные значения Рстр приведены в табл. 10.9.

Вес обсадной колонны, определенный но формуле (Ю-1) (10.2), не должен превышать допустимого

|

‘^Г^реннее давление, при котором ояжение в теле трубы достигает ” предела текучести, МПа |

Растягивающее усилие, при котором напряжение в теле трубы достигает предела текучести, кН |

||||||||||||

|

И-40 |

Л-55, К-55 |

С-75 |

Ь-80, N-80 |

С-95 |

Р-110 |

У-150* |

Н-40 |

Л-55, К-55 |

С-75 |

Ь-80, N-80 |

С-95 |

Р-110 |

V — 3.5 0 * |

|

12,5 15,7 |

___________ __ |

— |

— |

— |

— |

— |

1632 |

— |

— |

— |

— |

— |

|

|

21,6 |

— |

— |

— |

— |

— |

2033 |

2798 |

— |

— |

— |

— |

— |

|

|

7,4,7 |

— |

— |

— |

— |

— |

— |

3180 |

— |

— |

— |

— |

— |

|

|

27,8 |

37,9 |

40,4 |

48,0 |

55,С |

75,8 |

— |

3563 |

4857 |

5182 |

6152 |

7126 |

9715 |

|

|

41,6 |

44,4 |

52,8 |

61,1 |

83,4 |

— |

— |

5320 |

5676 |

6739 |

7802 |

10640 |

||

|

_ |

45,9 |

49,0 |

58,1 |

67,3 |

91,8 |

— |

— |

5827 |

6219 |

7384 |

8549 |

11659 |

|

|

— |

50,1 |

53,4 |

63,4 |

73,4 |

100,2 |

6334 |

6757 |

8020 |

9288 |

12664 |

|||

|

13,7 |

_ |

— |

— |

— |

— |

— |

2126 |

— |

— |

— |

— |

— |

— |

|

21,2 |

— |

— |

— |

— |

— |

— |

3278 |

— |

— |

— |

— |

— |

|

|

_ _ |

24,5 |

33,5 |

35,7 |

— |

— |

— |

— |

3781 |

5160 |

5502 |

— |

— |

— |

|

— |

27,6 |

37,6 |

40,2 |

47,7 |

55,2 |

75,3 |

— |

4235 |

5769 |

6156 |

7313 |

8465 |

11543 |

|

Ц |0 |

__ |

— |

— |

— |

— |

— |

2406 |

— |

— |

— |

— |

— |

— |

|

18,8 |

— |

— |

— |

— |

— |

3794 |

— |

— |

— |

— |

— |

||

|

_ |

21,3 |

29,1 |

31,0 |

36,8 |

42,7 |

— |

— |

4279 |

5836 |

6223 |

7388 |

8558 |

— |

|

_ |

23,8 |

32,5 |

34,6 |

41,2 |

47,6 |

64,9 |

— |

4755 |

6486 |

6921 |

8216 |

9515 |

12975 |

|

— |

25,5 |

34,7 |

37,1 |

44,1 |

51,0 |

69,6 |

— |

5080 |

6930 |

7388 |

8776 |

10160 |

13856 |

|

— |

— |

37,2 |

39,7 |

— |

54,6 |

— |

— |

— |

7393 |

7887 |

— |

— |

— |

|

— |

— |

41,2 |

43,9 |

— |

60,3 |

— |

— |

— |

8136 |

8678 |

— |

11930 |

— |

|

— |

— |

48,7 |

51,9 |

— |

71,4 |

— |

— |

— |

9537 |

10173 |

— |

13990 |

— |

|

11,3 |

— |

— |

__ |

— |

— |

— |

3274 |

— |

— |

— |

— |

— |

— |

|

— |

18,1 |

24,8 |

26.4 |

31,4 |

— |

— |

— |

5940 |

7144 |

7620 |

9048 |

— |

— |

|

— |

20,5 |

28,0 |

29,9 |

35,4 |

— |

— |

— |

5898 |

8042 |

8581 |

10191 |

— |

— |

|

— |

27,2 |

37,1 |

30,6 |

— |

— |

— |

— |

7735 |

10550 |

11254 |

— |

— |

|

|

— |

— |

— |

43,1 |

_ |

— |

— |

__ |

— |

— |

12214 |

— |

— |

|

|

11,2 |

15,5 |

— |

22,5 |

— |

— |

4422 |

6081 |

— |

8848 |

_ |

_ |

_ |

|

|

— |

17,3 |

— |

25,2 |

— |

— |

— |

— |

6775 |

— |

9857 |

— |

— |

— |

|

— |

20Д |

— |

29,2 |

— |

— |

— |

— |

7816 |

— |

11370 |

— |

— |

— |

|

— |

20,6 |

28,1 |

30,0 |

35,6 |

— |

— |

— |

8029 |

10952 |

11681 |

13870 |

— |

— |

|

25,6 |

35,0 |

37,3 |

44,3 |

— |

— |

— |

9911 |

13514 |

14412 |

17117 |

— |

— |

|

|

10,5 |

14,5 |

— |

— |

— |

— |

— |

4790 |

6583 |

— |

— |

— |

_ |

_ |

|

16,6 |

— |

24,1 |

— |

— |

— |

— |

7495 |

— |

10898 |

— |

— |

— |

|

|

21, 1 |

2в,8 |

30,7 |

36,4 |

— |

— |

— |

9452 |

12886 |

13749 |

16325 |

— |

— |

|

|

36,7 |

39,2 |

46,5 |

16329 |

17419 |

20684 |

(Ю.4)

|

• стр ^стр |

![]() I — допустимая растягивающая нагрузка. а 1о"^Я^°течесгвенных ТРУ® треугольного профиля (табл. 10.10

I — допустимая растягивающая нагрузка. а 1о"^Я^°течесгвенных ТРУ® треугольного профиля (табл. 10.10

(10.5)

|

АНИ ИР = р где р раз/ГСпР’ раз — разрушающая нагрузка. |

Для импортных труб с треугольной резьбой по стандарту

Для импортных труб с треугольной резьбой по стандарту

(10.6)

|

Механические свойства сталей

|

|

Страгивающие нагрузки (0,1 кН), рассчитанные по формуле Яковлева — Шумилова, для труб с короткой треугольной резьбой |

|

Условный диаметр трубы, мм |

Толщина стенки, мм |

Группа прочности |

||||||

|

Д |

1< |

Е |

Л |

М |

Р |

Т |

||

|

114 |

5,2 |

35(34) |

(45) |

51 |

61 |

70 |

86 |

96 |

|

5,7 |

43(42) |

(55) |

62 |

74 |

85 |

105 |

116 |

|

|

6,4 |

50(49) |

(64) |

72 |

86 |

100 |

122 |

1^й |

|

|

7,4 |

60(59) |

(77) |

87 |

104 |

120 |

147 |

1Й |

|

|

8,6 |

72(71) |

(93) |

104 |

124 |

144 |

176 |

196 |

|

|

127 |

5,6 |

45(44) |

(58) |

66 |

78 |

90 |

111 |

124 |

|

6,4 |

55(54) |

(72) |

80 |

96 |

111 |

136 |

151 |

|

|

7,5 |

68(67) |

(88) |

99 |

117 |

136 |

166 |

185 |

|

|

9,2 |

87(85) |

(112) |

126 |

149 |

173 |

212 |

||

|

140 |

6,2 |

58(57) |

(75) |

85 |

101 |

117 |

143 |

15У |

|

7,0 |

68(67) |

(88) |

99 |

118 |

137 |

168 |

||

|

7,7 |

77(76) |

(99) |

112 |

133 |

154 |

189 |

960 |

|

|

9,2 |

95(93) |

(123) |

138 |

164 |

190 |

234 |

302 |

|

|

10,5 |

111(109) |

(143) |

161 |

191 |

221 |

272 |

||

|

146 |

6,5 |

65(64) |

(84) |

95 |

113 |

130 |

160 |

1/8 196 |

|

7,0 |

72(71) |

(93) |

104 |

124 |

143 |

176 |

л-гО |

|

|

7,7 |

81(79) |

(104) |

117 |

140 |

162 |

198 |

249 |

|

|

8,5 |

91(89) |

(118) |

132 |

157 |

182 |

224 |

■7Й |

|

|

9,5 |

104(102) |

(134) |

151 |

179 |

207 |

2э 5 |

3 ?А |

|

|

10,7 |

119(117) |

(154) |

173 |

205 |

237 |

292 |

|

Таблица 10.9 |

|

;„аМеТР трубЫ, ММ |

Толщина стенки, мм |

Группа прочности |

||||||

|

Д |

К |

Е |

Л |

М |

Р |

Т |

||

|

‘ 1^8 |

7,3 |

86(85) |

(П2) |

126 |

149 |

173 |

212 |

236 |

|

8,9 |

110(108) |

142) |

160 |

190 |

220 |

270 |

300 |

|

|

10,6 |

135(132) |

(174) |

196 |

233 |

269 |

331 |

367 |

|

|

12,1 |

156(153) |

(202) |

227 |

269 |

312 |

383 |

426 |

|

|

178 |

5,9 |

63(62) |

(82) |

92 |

ПО |

127 |

156 |

173 |

|

6,9 |

84(83) |

(109) |

123 |

146 |

169 |

207 |

230 |

|

|

8Д |

103(101) |

(133) |

150 |

178 |

206 |

253 |

281 |

|

|

9,2 |

120(118) |

(155) |

174 |

207 |

240 |

294 |

327 |

|

|

10,4 |

138(136) |

(179) |

201 |

239 |

276 |

339 |

377 |

|

|

11,5 |

155(152) |

(200) |

225 |

267 |

309 |

380 |

422 |

|

|

12,7 |

173(170) |

(223) |

251 |

298 |

345 |

424 |

471 |

|

|

194 |

7,6 |

103(101) |

(134) |

150 |

178 |

207 |

254 |

282 |

|

8,3 |

115(113) |

(149) |

167 |

199 |

230 |

283 |

314 |

|

|

9,5 |

135(134) |

(175) |

196 |

234 |

270 |

332 |

369 |

|

|

10,9 |

158(157) |

(205) |

230 |

273 |

316 |

389 |

432 |

|

|

12,7 |

188(184) |

(242) |

273 |

324 |

375 |

460 |

512 |

|

|

219 |

6,7 |

95(93) |

(123) |

138 |

164 |

190 |

234 |

260 |

|

7,7 |

114(112) |

(147) |

165 |

196 |

227 |

279 |

310 |

|

|

8,9 |

136(133) |

(175) |

197 |

‘234 |

271 |

333 |

370 |

|

|

10,2 |

159(156) |

(206) |

231 |

275 |

318 |

390 |

434 |

|

|

И,4 |

180(177) |

(233) |

262 |

312 |

361 |

443 |

492 |

|

|

12,7 |

203(200) |

(263) |

296 |

351 |

407 |

499 |

555 |

|

|

14,2 |

230(226) |

(297) |

334 |

397 |

459 |

563 |

626 |

|

|

245 |

7,9 |

132(130) |

(171) |

192 |

229 |

265 |

325 |

361 |

|

8,9 |

153(150) |

(198) |

222 |

264 |

306 |

375 |

417 |

|

|

10,0 |

176(172) |

(227 |

255 |

303 |

351 |

431 |

479 |

|

|

11,1 |

198(194) |

(256) |

287 |

342 |

395 |

485 |

539 |

|

|

12,0 |

216(212) |

(279) |

314 |

373 |

431 |

530 |

589 |

|

|

_____ |

13,8 |

252(247) |

(325) |

366 |

435 |

503 |

618 |

687 |

|

273 |

7,1 |

118(116) |

(152) |

171 |

203 |

235 |

289 |

321 |

|

8.9 |

169(166) |

(218) |

245 |

292 |

338 |

415 |

461 |

|

|

10,2 |

198(195) |

(291) |

327 |

389 |

450 |

553 |

614 |

|

|

11,4 |

225(221) |

(291 |

327 |

389 |

450 |

553 |

614 |

|

|

12,6 |

252(247) |

(326) |

366 |

435 |

503 |

618 |

687 |

|

|

13,8 |

278(273) |

360) |

404 |

481 |

556 |

683 |

759 |

|

|

15,1 |

307(301) |

(397) |

446 |

530 |

613 |

753 |

837 |

|

|

_____ |

16,5 |

337(331) |

(436) |

490 |

582 |

674 |

828 |

920 |

|

299 |

8,5 |

171(168) |

(221) |

249 |

296 |

342 |

420 |

467 |

|

9,5 |

195(192) |

(253) |

284 |

337 |

391 |

480 |

533 |

|

|

11,1 |

234(280) |

(302) |

340 |

404 |

468 |

574 |

638 |

|

|

12,4 |

265(260) |

(343) |

385 |

458 |

530 |

650 |

723 |

|

|

14,8 |

322(316) |

(416) |

468 |

556 |

643 |

789 |

878 |

|

Условный диаметр |

Толщина стенки, |

Группа прочности |

||||||

|

трубы, мм |

мм |

д |

К |

Е |

Л |

м |

Р |

т |

|

324 |

8,5 |

182(179) |

(235) |

264 |

314 |

364 |

446 |

496 567 |

|

9,5 |

208(204) |

(268) |

302 |

359 |

415 |

510 |

||

|

11,0 |

246(242) |

(318) |

358 |

425 |

492 |

604 |

671 |

|

|

12,4 |

282(277) |

(364) |

409 |

487 |

563 |

691 |

769 |

|

|

15,0 |

322(316) |

(416) |

468 |

556 |

644 |

791 |

879 |

|

|

340 |

8,4 |

186(182) |

(240) |

270 |

321 |

371 |

456 |

507 |

|

9,5 |

220(216) |

(285) |

320 |

381 |

440 |

541 |

6Щ |

|

|

10,9 |

252(248) |

(326) |

366 |

436 |

504 |

619 |

68« |

|

|

12,2 |

287(281) |

(370) |

416 |

495 |

573 |

703 |

782 |

|

|

13,1 |

310(305) |

(401) |

451 |

536 |

620 |

761 |

846 |

|

|

14,0 |

334(328) |

(431) |

485 |

576 |

667 |

819 |

910 |

|

|

15.4 |

370(364) |

(478) |

538 |

639 |

740 |

908 |

1010 |

|

|

351 |

9,0 |

174(170) |

(224) |

252 |

300 |

347 |

426 |

473 |

|

10,0 |

169(196) |

(258) |

290 |

344 |

399 |

489 |

544 |

|

|

11,0 |

225(221) |

(291) |

327 |

389 |

450 |

552 |

614 |

|

|

12,0 |

251(246) |

(324) |

364 |

433 |

501 |

615 |

684 |

|

|

377 |

9,0 |

182(179) |

(236) |

265 |

■315 |

364 |

447 |

497 |

|

10,0 |

210(206) |

(271) |

304 |

362 |

419 |

514 |

571 |

|

|

11,0 |

237(232) |

(306) |

344 |

408 |

473 |

580 |

645 |

|

|

12,0 |

263(259) |

(340) |

383 |

455 |

526 |

646 |

718 |

|

|

406 |

9,5 |

257(252) |

(332) |

373 |

443 |

513 |

630 |

700 |

|

11,1 |

308(302) |

(397) |

447 |

531 |

615 |

754 |

839 |

|

|

12,6 |

355(349) |

(459) |

516 |

613 |

709 |

871 |

968 1317 |

|

|

16,7 |

483(474) |

(624) |

702 |

834 |

965 |

1185 |

||

|

426 |

10,0 11,0 |

227(223) 256(252) |

(294) (331) |

330 372 |

392 443 |

454 512 |

557 629 |

620 699 779 |

|

12,0 |

286(280) |

(369) |

415 |

493 |

570 |

700 |

||

|

473 |

11,1 |

342(336) |

(442) |

497 |

590 |

683 |

839 |

932 078 |

|

11,1 |

359(352) |

(463) |

521 |

619 |

716 |

879 |

||

|

508 |

12,7 16,1 |

417(410) 541(532) |

(539) (700) |

606 787 |

721 935 |

834 1082 |

1024 1329 |

1138 17 ‘7 |

|

Примечание. Значения нагрузок, взятые трубам исполнения Б. |

в скобки, о |

гносятс* к |

|

стимые растягивающие нагрузки (кН) для обсадных труб и ОТТГ с нормальным диаметром муфт исполнения Б. учетом запаса прочности для резьбового соединения 1,8)

|

II р о д о л ж е н и с так»

————————— !!* ю. іо

|

Условный диаметр трубы, мм |

Толщина |

Группа прочности |

||||||

|

мм |

Д |

К |

Е |

Л |

М |

Р |

т |

|

|

273 |

8,9 |

216* |

238 |

246 |

277 |

315 |

||

|

10,2 |

246* |

275 |

285 |

321 |

365 |

424 |

■ |

|

|

11,4 |

274* |

309 |

320 |

362 |

412 |

477 |

468 527 585 |

|

|

12,6 |

301* |

343 |

355 |

401 |

457 |

530 |

||

|

299 |

9,5 |

252 |

278 |

289 |

326 |

355 |

||

|

11,1 |

293* |

328 |

340 |

385 |

418 |

— |

||

|

12,4 |

326* |

369 |

382 |

432 |

470 |

— |

— |

|

|

324 |

9,5 |

273 |

302 |

314 |

355 |

404 |

||

|

11,0 |

316* |

353 |

366 |

414 |

473 |

— |

||

|

12,4 |

354* |

401 |

416 |

470 |

536 |

— |

— |

|

|

340 |

9,7 |

293 |

325 |

337 |

— |

— |

_ |

|

|

10,9 |

329* |

368 |

381 |

— |

— |

— |

_ |

|

|

12,2 |

367* |

414 |

429 |

— |

— |

— — |

— |

|

|

* Допустимые нагрузки, при которых напряжения в теле труб дости |

||||||||

|

гают 0,77 от предела текучести (коэффициент запаса прочности по телу труб 1,3). |

|

Таблица 10,11 |

|

Допустимые растягивающие нагрузки для обсадных труб ТБО исполнения Б (с учетом запаса прочности для резьбового соединения 1,8)

|

Я формулах (10.5) и (10.6): кстр — коэффициент запаса проч — на страгивание, значения которого даны в табл. 10.12 [22];

# разрушающая нагрузка; кпр — коэффициент запаса проч-

И резьбового соединения на растяжение, &пр = 1,6-г 1,8. ^Разрушающие нагрузки для труб ОГ1м определяют исходя ддошади опасных сечений по телу ниппельной или муфтовой

1, 3 тт/1 трубы под крайними витками резьбы, находящимися в ^^ддении.

Для труб ОГ1м с 8 <10 мм разрушающая нагрузка определяла исходя из разрушения по телу ниппельной части в опасном еченИй, находящемся на расстоянии 16 мм от упорного уступа, до формуле

р = 7 [(И — 0,9)2 — (Б — 28)2} автт, (10.7)

где И — номинальный диаметр трубы, мм; 8 — номинальная стенки, ММ.

Для труб ОГ1м с 6 ^11 мм разрушающую нагрузку определяют исходя из разрушения по телу муфтовой части в опасном сечении, находящемся на расстоянии 6 мм от торца ниппеля, по формуле

|

(10.8) |

![]() р =^-(£-1,19)2]

р =^-(£-1,19)2]

Яр. м 4

Рекомендуемые допустимые нагрузки при спуске труб ОГ1м рассчитывают при коэффициенте запаса прочности 1,8 от разрушающей нагрузки.

Осевая растягивающая нагрузка (в кН), при которой напряжения в теле муфты равны пределу текучести, определяется из выражения [27]

‘^■10_3 (Ю.9)

Р — *стр —

|

1 + 0,2-^-ctg(a + Таблица 10.12

|

где D — средний диаметр муфты В ПЛОСКОСТИ Последило го витка резьбы, находящегося в сопряжении, мм; а — на стенки муфты в плоскости последнего полного витка п находящегося в сопряжении, мм; d — средний диаметр р плоскости последнего полного витка, находящегося В С0Пп ^ нии, мм; t — рабочая высота профиля резьбы, мм; ат — п ^ текучести, МПа. РеДе*

Для колонн из труб с трапецеидальной резьбой д. опускае нагрузка на растяжение определяется по формуле ^

где к3 = 1, 8.

Разрушающая нагрузка для труб ОТТМ, ОТТГ и ТБО опре деляется [27] как наименьшая из подсчитанных исходя из уСЯо вия разрушения по телу трубы в опасном сечении, условия выхода резьбы из зацепления вследствие уменьшения поперечных размеров трубы от удлинения при растяжении и условия разру. шения по муфтовой части соединения в опасном сечении.

Разрушающая нагрузка по телу трубы в опасном сечении определяется по формуле

Qраз. т =^[(D — 0,22)2 — (D — 2Л2] (7втш, (10.11)

где D — наружный диаметр трубы, см; 8 — толщина стенки, см; (Твтш — наименьший предел прочности при растяжении, МПа.

Разрушающая нагрузка при выходе резьбы из зацепления рассчитывается по формуле

|

, (10.12) |

|

Mi |

|

, . ДEr 2h, Ei CTTmin4 +———— 1— |

|

mi — 5|tg(p — /?) |

|

|

где — высота профиля резьбы, = 0,16 см; <тттш наи„’ меньший предел текучести при растяжении, МПа; dc — сред®® диаметр тела трубы в опасном сечении, dc = В — (6 + ЫЩ’- см; Д — диаметральный натяг свинченного сечения, см; Е " модуль упрочнения, МПа;

Группа прочности стали…. Д К, Е Л, М

Ех, МПа……………………………………….. 4900 3430 2150

к — рабочая высота профиля резьбы, к — 0,12 см; — коэфФ* циент Пуассона, для пластической области, равный 0,5; <г трения, = 11°; /3 — угол наклона стороны профиля, /3 — 3 , длина резьбы, находящаяся в зацеплении, I — Ь — 1,4 см; “ общая длина резьбы, см.

рушаюгцая нагрузка по муфтовой части соединения в СвоМ сечении определяется по формуле

4

— наружный диаметр муфты, см; (1р — наружный диа-