СТРУКТУРА И СВОЙСТВА КИНЕМАТИЧЕСКИХ ЦЕПЕЙ МЕХАНИЗМОВ МАНИПУЛЯТОРОВ И РОБОТОВ

СТРУКТУРА И СВОЙСТВА КИНЕМАТИЧЕСКИХ ЦЕПЕЙ МЕХАНИЗМОВ МАНИПУЛЯТОРОВ И РОБОТОВ

Кинематические цепи систем робототехники весьма разнообразны и, как правило, представляют собой так называемые незамкнутые пространственные^стержневые системы с несколькими сводами движе — ! ния, звенья которых соединены в различные низшие кинематические ‘ пары, причем требуемые относительные движения звеньев осуществляются встроенными приводами. Представление о кинематических цепях роботосистем, как о ‘ незамкнутых цепях, условно вследствие того, что индивидуальные приводы звеньев образуют замкнутые 17 3477 257

|

|

|

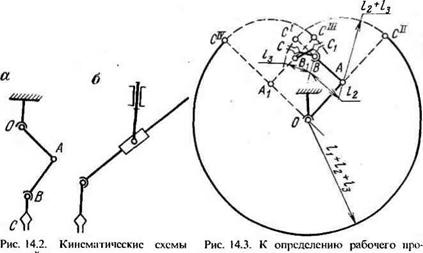

простоипix манипуляторов: а с последова гельно сферической, вращательной н сферической кинематическими парами: <> с последовательно двумя вращаю. папами, поступательной и сферической нарами |

|

странства манипулятора |

локальные кинематические цепи, т. е. механизмы, движение каждого из которых определяется одной обобщенной координатой. При наличии п звеньев с индивидуальными приводами для реализации простейших относительных движений такую робототехническую систему следует считать механизмом или машиной с п свободами движений.

Простейший пространственный манипулятор (рис. 14.2) состоит из трех подвижных звеньев, образующих последовательно сферическую, вращательную и сферическую кинематические пары. Захват такого манипулятора обладает семью степенями свободы движения, не считая тех, которые свойственны самому механизму захвата. При необходимости обеспечения большого радиуса действия в схему манипулятора вводится поступательная кинематическая пара (рис. 14.2, б). Такой манипулятор имеет шесть степеней свободы движения, не считая собственно механизма захвата.

Для сравнительной оценки систем робототехники определены п» характерные свойства и параметры, к которым относят рабо1 ,е пространство, классификацию движений захвата, маневренность, зону обслуживания, угол и коэффициент сервиса, коэффициент возрастания скорости.

Рабочее пространство манипулятора и классификация движений схвата. Рабочим пространством манипулятора называют пространство, ограниченное поверхностью, огибающей все возможные предельные положения звеньев манипулятора. Рабочее пространство 258

|

|

|

N |

|

Ч |

|

Рис. 14.4. Схемы движений манипуляторов в рабочем пространстве |

|

/ |

|

/ |

должно определяться с учетом реальных конфигураций звеньев и их относительной подвижности. Приближенное представление о рабочем пространстве манипулятора может быть получено по его кинематической схеме. Так, рабочее пространство манипулятора, показанного на рис. 14.2, й, ограничивается снаружи частью сферы радиуса (рис. 14.3), равного сумме длин трех звеньев + /2 + /3 с центром в точке О и частью CnOC, v поверхности тора, образованной движением центра окружности радиуса /2 + /3 по окружности, проекция которой на плоскости отображается отрезком АА1. Внутри рабочее пространство ограничено конусной поверхностью АО A, и усеченной конусной поверхностью АВВ1А1. При этом учтены предельно допустимые углы относительного поворота звеньев. Для целей программного управления движением роботосистем необходимо определять уравнения граничных поверхностей рабочего пространства. К особенностям таких поверхностей относятся ограниченность их размеров и сложная структура.

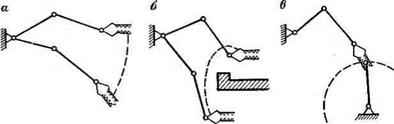

Значительное количество свобод движения роботосистем дает возможность реализации различных движений внутри рабочих пространств в зависимости от наличия или отсутствия препятствий. Можно выделить четыре класса таких движений. Первый класс включает движения звеньев роботосистемы, несущей свободный объект в свободном рабочем пространстве (рис. 14.4, а), второй — целенаправленные движения захвата при наличии препятствий в рабочем пространстве (рис. 14.4, б), третий — движение звеньев в свободном рабочем пространстве при наложении связей на движение захваченного предмета (14.4, в), четвертый—движение звеньев при наличии препятствий в рабочем пространстве и связей, наложенных на движение захваченного предмета.

Маневренность роботосистем. Маневренностью роботосистем называют свойство сохранять способность движения промежуточных между стойкой и захватом звеньев при неподвижном захвате. За меру маневренности принимают число свобод движения кинематической испн роботосистемы при неподвижном схвате. Например, маневренность манипулятора, показанною на рис 14.2. о. определяеюя

одной свободой движения — вращением диады АО—АВ вокруг оси! ОБ, а маневренность манипулятора, представленного на рис. 14.2, б,| определяется нулевой подвижностью звеньев. Маневренность робо-| тосистем может меняться с изменением последовательности рас-1 положения кинематических пар без изменения их общего числа. Так/! после взаимной перестановки кинематических пар А и В маневренность! манипулятора (см. рир. 14.2, а) ухудшается и определяется лишь Г возможностью вращения звена О А вокруг своей продольной оси/ Улучшение маневренности роботосистем позволяет реализовать движения звеньев ’более высоких классов при изменении ситуации рабочих j пространств робототехники.

Зона обслуживания. Зоной обслуживания роботосистемой называют, пространство, каждая точка которого может быть достигнута схватом, например, точка С продольной оси ВС торцовой поверхностью губок 1 (см. рис. 14.2, а). Допускаемая при этом погрешность несущественна. Зона обслуживания может быть теперь определена, как множество возможных положений точки С схвата манипулятора. Например, зона обслуживания (сервиса) того же манипулятора ограничивается снаружи составной поверхностью, которая охватывает рабочее пространство, а внутри — сферой, очерченной радиусом ОС, равным минимально возможному расстоянию между точками О и С. В зависимости от размеров звеньев и допускаемых относительных перемещений внутренняя граничная поверхность зоны обслуживания может быть и составной. В любом случае изложенный, выше метод применим и для аналитического представления поверхности.

Угол и коэффициент сервиса. Зона обслуживания не вполне определяет работоспособность роботосистем, так как расположение точки С схвата в зоне обслуживания еще не определяет возможную ориентацию схватоносителя в пространстве (звено ВС на рис. 14.2, а). Для оценки возможных положений схватоносителя мысленно фик — j сируем точку С, оставив за звеном ВС возможность вращения в любом направлении. С точки зрения кинематики механизмов это соответствует размещению в точке С сферической кинематической пары, неподвижным зерном которой будем считать захватываемый предмет. При этом механизм манипулятора превращается в замкнутый пространственный многозвенный механизм или жесткую систему звеньев. Если такой механизм обладает подвижностью, отличающейся! от нулевой, то звено ВС может рассматриваться как кривошип или j коромысло пространственного стержневого механизма, которые в своем возможном вращательном движении опишут некоторый телесный угол с вершиной С. Телесный угол |/, описываемый схватоносителем при его возможном движении в составе пространственного замкнутого механизма при условии лишения точки С схвата возможности поступательных перемещений, называется углом сервиса. Известно, что максимальное главное значение телесного угла соответствует площади сферы единичного радиуса, или фтах = 4л. Если после фиксации точки С кинематическая цепь роботосистемы пре — 260

вратилась в неподвижную конструкцию, то, очевидно, угол сервиса ф = 0. Таким образом, приходим к заключению об области изменения угла сервиса: 0<ф<4л.

При сравнительной оценке роботосистем используют отношение действительного угла сервиса к максимально возможному. Отношение действительного угла сервиса роботосистемы в некоторой точке зоны обслуживания к предельно возможному его значению называют коэффициентом сервиса роботосистемы в данной точке зоны об; служивания

О«0«1. (14.1)

Заметим, что поскольку размещение в точке С схвата сферической | пары — фиктивная операция, то ограничение относительных вращений

звеньев, образующих сферическую кинематическую пару, здесь не учитывается. Коэффициент сервиса определяет количественную сторону телесного угла, описываемого схватоносителем, но не отображает его форму. Для качественной оценки телесного угла, описываемого схватоносителем, вводят коэффициент формы телесного угла

v = vmin/vmax, * 0<v<l, (14.2)

где vmin и vmax—наименьший и наибольший углы плоских сечений телесного угла 0 с вершиной в точке С.

Аналитически угол сервиса роботосистемы можно определить по i следующему алгоритму.

1. Выбрать некоторую неподвижную систему координат, ориентированную относительно стойки (предпочтительно декартову пространственную систему координат).

2. Составить эквивалентную кинематическую схему пространственного или плоского механизма исследуемой роботосистемы путем закрепления точки С схвата в произвольной точке С зоны об: служивания с текущими координатами в выбранной системе координат

! (например, х, у, г).

3. Определить подвижность эквивалентного механизма по методу, ‘ изложенному, например, в работе [7].

4. Составить уравнения для определения параметров движения I схватоносителя по подходящему методу кинематического анализа

; механизмов. С целью упрощения решения задачи целесообразно

‘ разделить все линейные размеры геометрической схемы механизма

‘ на длину схватоносителя (приведение линейных’ величин к безраз-

■ мерному виду).

; 5. Решить составленную систему уравнений и определить так

называемую коромысловую кривую, описываемую начальной точкой схватонбсителя, которая, очевидно, будет кривой линией на сфере ; единичного радиуса лак функция параметров механизма и координат

точки С(л(. г.:. ic):

д = .(.’с, Гг, !с); J’c, zc); z = z(.’c, Vc, zc)- (14.3)

261

6. Воспользоваться формулой для определения площади единичной сферы, ограниченной полученной коромысловой кривой линией. Эта площадь и будет численно равна телесному углу ф в произвольной фиксированной точке С зоны обслуживания. Для вычисления телесного угла в конкретной точке достаточно в полученную формулу для определения ф подставить соответствующие значения координат хс, ‘< • "с-

|

{ |

7. Определить коэффициент сервиса 0, разделив телесный угол ф на 4л.

8. Исследовать на экстремум функцию ф = ф(лу, г<~, l() как

функцию трех переменных величин в замкнутой области, являющейся зоной обслуживания, для определения экстремальных значений угла сервиса исследуемой роботосистемы.

Все упомянутые выше параметры кинематических цепей роботов и манипуляторов, в том числе предназначенных для целей разведочного бурения, определяются по заданным структурно-кинематической схеме и параметрам механизма, что составляет задачу структурно-кинематического анализа механизма.

Для целей проектирования роботосистемы, удовлетворяющей поставленным требованиям, должны быть заданы числовые значения упомянутых параметров, что будет являться основанием для решения задачи определения структуры и геометрических размеров механизмов. Эта задача относится к структурно-кинематическому синтезу механизма, является достаточно сложной и должна решаться с использованием специальной литературы.