ЦЕМЕНТИРОВАНИЕ СКВАЖИНЫ

ЦЕМЕНТИРОВАНИЕ СКВАЖИНЫ

Разобщение пластов при существующей технологии крепления скважин — завершающий и наиболее ответственный этап, от качества выполнения которого в значительной степени зависит успешное строительство скважины. Под разобщением пластов понимается комплекс процессов и операций, проводимых для закачки тампонажного раствора в затрубное пространство (т. е. в пространство за обсадной колонной) с целью создания там надежной изоляции в виде плотного материала, образующегося со временем в результате отвердения тампонажного раствора. Поскольку в качестве тампонажного наиболее широко применяется цементный раствор, то и для обозначения работ по разобщению используется термин "цементирование".

Цементный камень за обсадной колонной должен быть достаточно прочным и непроницаемым, иметь хорошее сцепление (адгезию) с поверхностью обсадных труб и со стенками ствола скважины. Высокие требования к цементному камню обусловливаются многообразием его функций: плотное заполнение пространства между обсадной колонной и стенками ствола скважины; изоляция и разобщение продуктивных нефтегазоносных горизонтов и проницаемых пластов; предупреждение распространения нефти или газа в затрубном пространстве под влиянием высокого пластового давления; заякоривание обсадной колонны в массиве горных пород; защита обсадной колонны от коррозионного воздействия пластовых вод и некоторая разгрузка от внешнего давления.

Следует отметить, что роль и значение цементного камня остаются неизменными на протяжении всего срока использования скважины, поэтому к нему предъявляются требования высокой устойчивости против воздействия отрицательных факторов.

Существует несколько способов цементирования. Они различаются схемой подачи тампонажного раствора в затрубное пространство и особенностями используемых приспособлений. Возможны два варианта подачи тампонажного раствора в затрубное пространство:

· раствор, закачанный внутрь цементируемой обсадной колонны, проходит по ней до башмака и затем поступает в затрубное пространство, распространяясь снизу вверх (по аналогии с промывкой называется цементированием по прямой схеме);

· тампонажный раствор с поверхности подают в затрубное пространство, по которому он перемещается вниз (цементирование по обратной схеме).

В промышленных масштабах применяют способы цементирования по прямой схеме. Если через башмак обсадной колонны в затрубное пространство продавливают весь тампонажный раствор, способ называется одноступенчатым (одноцикловым) цементированием. Если обсадная колонна на разных уровнях оснащена дополнительными приспособлениями (заливочными муфтами), позволяющими подавать тампонажный раствор в затрубное пространство поинтервально на разной глубине, способ цементирования называется многоступенчатым (многоцикловым). Простейший и наиболее распространенный способ — цементирование в две ступени (двухступенчатое). Иногда возникает необходимость не допустить проникновения тампонажного раствора в нижнюю часть обсадной колонны, расположенную в интервале продуктивного пласта, тогда этот интервал в затрубном пространстве изолируется манжетой, установленной на обсадной колонне, и сам способ цементирования называется манжетным. Выделяются также способы цементирования потайных колонн и секций, поскольку тампонажный раствор в этом случае закачивают по бурильной колонне, на которой спускают секцию или потайную колонну.

Расчеты при цементировании скважины – важная часть проектирования заключительного этапа строительства скважины. Применительно к конкретным местным условиям проводится метод сплошного одноступенчатого цементирования обсадной колонны. Расчет этого цементирования включает:

· определение объема цементного раствора;

· установление количества сухого цемента (или смеси цемента с наполнителями), выбор типа цемента;

· определение необходимого количества воды и реагентов для затворения, определение объема продавочной жидкости;

· установление допустимого времени цементирования скважины;

· определение числа агрегатов и цементно-смесительных машин;

· определение возможного максимального давления в конце процесса цементирования.

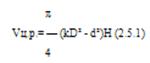

Объем скважины соответствует объему цементного раствора[5]:

Где k – коэффициент кавернозности;

H – высота подъема цементного раствора;

D – диаметр скважины;

D – диаметр обсадной колонны.

Коэффициент кавернозности составляет 1,10 – 1,12.

Кондуктор Ш 324мм: Vцр1 = (3,14/4)(1,1·0,394І – 0,324І)1020 = 52,6мі

Пром. колонна Ш 245мм: Vцр2 = (3,14/4)(1,1·0,2903І – 0,245І)2450 = 63мі

Экс. колонна Ш 140мм: Vцр3 = (3,14/4)(1,1·0,1905І – 0,140І)1175 = 23,5мі

Для приготовления 1мІ цементного раствора требуется цемента[5]:

Q = сцсв/(св+mсц) (2.5.2)

Где сц – плотность цемента;

Св – плотность воды;

M – водоцементное отношение.

Кондуктор Ш 324мм: q1 = 2900·1000/(1000+0,5·2900) = 1184кг

Пром. колонна Ш 245мм: q2 = 3015·1000/(1000+0,48·3015) = 1232кг

Экс. колонна Ш 140мм: q3 = 3500·1000/(1000+0,34·3500) = 1598кг

Отсюда плотность цементного раствора будет[5]:

Сц. р. = q(1+m) (2.5.3)

Практически плотность цементного раствора определяется ареометром.

Общее количество цемента[5]:

G = kцqVц. р. (2.5.4)

Где kц = 1,03-1,05 – коэффициент, учитывающий потери цемента при погрузочно-разгрузочны работах.

Кондуктор Ш 324мм: G1 = 1,04·1184·52,6 = 64,8т

Пром. колонна Ш 245мм: G2 = 1,04·1232·63 = 80,7т

Экс. колонна Ш 140мм: G3 = 1,04·1596·23,5 = 39т

Число цементно-смесительных машин принимается с учетом расчетного объема цемента при условии, что на каждую из них можно загрузить примерно 20 т материала (n1 = 3, n2 = 4, n3 = 2).

Общий объем воды при этом составляет[5]:

Vв = Gц/(kцkвсв) (2.5.5)

Где kв = 1,01-1,05 – коэффициент, учитывающий потери воды.

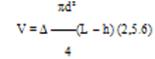

Объем продавочной жидкости для транспортирования цементного раствора в затрубное пространство можно определить по формуле[5]:

Где Д = 1,03-1,05 – коэффициент сжимаемости продавочной жидкости.

Кондуктор Ш 324мм: V1 = 1,04·0,785·0,324І(1020 – 10) = 86,6мі

Пром. колонна Ш 245мм: V2 = 1,04·0,785·0,245І(2450 – 10) = 119,6мі

Экс. колонна Ш 140мм: V3 = 1,04·0,785·0,14І(3025 – 10) = 48,2мі

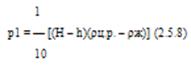

Величина максимального давления в конце продавки вычисляется по формуле[5]:

P = p1 + p2 (2.5.7)

Где p1 – давление, обусловленное разностью удельных весов в трубах и затрубном пространстве;

P2 – гидравлические потери давления.

Давление, обусловленное разностью весов в трубах и затрубном пространстве, находим по формуле[5]:

Гидравлические потери давления точно рассчитать пока невозможно. Для приблизительных расчетов используем ориентировочные формулы Р. И.Шищенко:

А) для скважин глубиной до 1000м – р2 = 0,001L + 0,8, МПа;

Б) для скважин глубиной более 1000м – р2 = 0,001L + 1,6, МПа.

Время цементирования колонны[5]:

Тцем = tц + tпц + 10 (2.5.9)

Где tц – время закачки цементного раствора;

Tпц – время продавки цементного раствора;

10 – время, необходимое для выполнения операции по закладыванию в заливочную головку пробки.

Время закачки цементного раствора и время продавки цементного раствора находим по формулам[5]:

Tц = Vц. р/qср (2.5.10)

Tпц = Vж/qср (2.5.11)

Где qср = 0,020мі/с – средняя производительность насосов цементировочных агрегатов.

Кондуктор Ш 324мм: tц1 = 52,6/0,02 = 44мин

Пром. колонна Ш 245мм: tц2 = 63/0,02 = 53мин

Экс. колонна Ш 140мм: tц3 = 23,5/0,02 = 20мин

Кондуктор Ш 324мм: tпц1 = 86,6/0,02 = 72мин

Пром. колонна Ш 245мм: tпц2 = 119,6/0,02 = 100мин

Экс. колонна Ш 140мм: tпц3 = 48,2/0,02 = 40мин

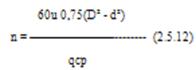

Потребное количество цементировочных агрегатов определяем по следующей формуле[5]:

Где u = 1,5м/сек – средняя скорость восходящего потока цементного раствора.

Вычисленные значения заносим в таблицы.

Таблица 2.11 Общие сведения о цементировании обсадных колонн.

|

Наим. колонны |

Диаметр, мм |

Коэф. Кавер — Нознос. |

Характеристика секций |

Интервал Цементирования |

Плотн. Цем. р., Кг/мі |

||||

|

Колон — Ны |

Сква — Жины |

Ин-вал уст.,м |

Кол-во Ступен. |

||||||

|

От |

До |

От |

До |

||||||

|

Кондуктор Пром. колонна Экс. колонна |

324 245 140 |

394 295,3 190,5 |

1,10 1,10 1,12 |

1020 2450 3025 |

0 0 0 |

1 1 1 |

1020 2450 3025 |

0 0 1850 |

1780 1820 2150 |

Таблица 2.12 Данные к расчету цементирования колонн

|

Наим. Колонны |

Диам. Колонн |

Плотность, кг/мі |

В/С Отнош. |

Мас. там. Матер. |

Объем, мі |

Давление, МПа |

|||

|

Сух. мат. |

Раств. |

Цем. рас. |

Буф. ж. |

В труб. |

В затр. |

||||

|

Кондуктор Пром. колонна Экс. колонна |

324 245 140 |

2900 3015 3500 |

1780 1820 2150 |

0,50 0,48 0,34 |

1,184 1,232 1,598 |

52,6 63,0 23,5 |

6,0 6,0 6,0 |

6,8 4,3 6,5 |

18,4 45,8 68,5 |

Таблица 2.13 Потребное количество материалов и цементировочной техники

|

Наименование работ или затрат |

Единица Измерения |

Потребное кол-во на колонну |

||

|

Кондуктор |

Пром. кол. |

Экс. кол. |

||

|

Цемент Вода техническая: для буфера Для затворения УНБ 160/40 АН-400 2СМН-20 БМ-700 СКЦ-2М Осреднитель |

Тонн Мі Мі Шт Шт Шт Шт Шт Шт |

64,8 6,6 32,4 2 3 3 1 1 2 |

80,7 6,6 38,8 2 3 4 1 1 2 |

39 1,1 14 1 4 5 1 1 1 |