Насосы последнего поколения для нефтеперерабатывающих производств

Насосы последнего поколения для нефтеперерабатывающих производств

Программки модернизации и технического перевооружения многих нефтеперерабатывающих заводов (НПЗ) предугадывают подмену устаревшего оборудования с истекшим сроком службы. Беря во внимание, что приблизительно 90 % потребляемой оборудованием НПЗ электроэнергии приходится на насосное оборудование, трудности его экономной и надежной эксплуатации становятся как никогда животрепещущими.

Эти трудности, предпосылки их появления и советы по их устранению не один раз освещались в литературе (1-5). Но есть насосы, модернизация которых неэффективна либо невозможна, потому вероятна только подмена их надежными изделиями, спроектированными и сделанными в согласовании с требованиями действующих нормативных документов, в том числе эталонов южноамериканского нефтяного института API 610 и API 682.

Необходимо подчеркнуть, что номенклатура нефтяных насосов для НПЗ в бывшем СССР создавалась в 50-х годах XX века под проектные характеристики строящихся тогда технологических установок переработки нефти. Для фактических режимов работы установок в текущее время нужен подбор других хороших характеристик проточных частей насосов, а для обеспечения требуемой надежности — изменение и улучшение конструкции фактически насосов. Многие спец предприятия (НПЦ «Анод», ФГУП «Турбонасос», «ТРЭМ-инжиниринг», ООО «ТРИЗ», ООО «Укрспецмаш») довольно отлично производят модернизацию неких консольных насосов типа НК и НКВ и их узлов, определяющих надежность и долговечность. К огорчению, предлагаемые решения единичны.

За последние годы уже сформировалось мировоззрение эксплуатационников о том, что многие консольные насосы, в особенности большие типа НКВ 600-320, не обеспечивают нужные характеристики работоспособности и общей эксплуатационной надежности и требуется подмена их двухопорными насосами с выносными опорами ротора [2]. Большие насосы типа НК и НКВ с проточной частью рабочее колесо (РК) — спиральный отвод (СО) особо чувствительны к завышенным динамическим нагрузкам при малых подачах во время запуска установок.

Причина — изменение структуры потока на входе в РК (время от времени и на выходе из него), что приводит к росту гидродинамических пульсаций в проточной части, повышению действующей на ротор круговой силы, также изменению значений и время от времени направления осевой силы.

Российский и забугорный опыт насосостроения указывает, что двухопорные насосы наименее чувствительны к изменениям режима работы и имеют более высшую эксплуатационную надежность. К примеру, швейцарская компания SULZER для насоса НКВ 600-320 советует только двухопорную конструкцию [5]. В странах СНГ в последние годы работы в области сотворения двухопорных насосов для критерий НПЗ более преднамеренно проводились в ООО «Сумский машиностроительный завод» (ООО «СМЗ», до марта 2007 г. — ООО «ДС Альянс»).

В итоге обработки опросных листов многих НПЗ государств СНГ, также проектных институтов — ОАО «ВНИПИнефть» (г. Москва); ОАО «ЛУКОЙЛ-Ростовнефтехимпроект»; ОАО «Нефтехимпроект», ЗАО «ПМП» (г. Санкт-Петербург); ОАО «Омскнефтехим проект»; ОАО «Укрнефтехимпроект» (г. Киев); ОАО «Укрнефтехимпроект» (Львовский филиал); ГУП «Башгипронефтехим», ГУП ИНХП РБ (г. Уфа) и др. — была разработана номенклатура последнего поколения насосного оборудования для нефтепереработки под фактические характеристики действующих, модернизируемых и создаваемых технологических установок [6].

Все обилие требуемых характеристик обеспечивают насосы 55 базисных типоразмеров с одиннадцатью типовыми конструктивными схемами — двухопорные и улучшенные консольные. При разработке обозначенной номенклатуры насосов учитывался долголетний забугорный и российский опыт сотворения и эксплуатации насосного оборудования, в особенности опыт сумских насосостроителей в разработке насосов ответственного предназначения для термический и атомной энергетики, трубопроводного транспорта нефти и нефтепереработки.

Это содействовало резвому и удачному внедрению в промышленную эксплуатацию неких новых образцов насосов взамен морально и на физическом уровне устаревших. К их числу сначала относятся насосные агрегаты АНМФ 200-600 (мощность электродвигателя Nэ = 500 кВт) для перекачивания мазута с температурой — 400 °С в установке теплового крекинга ТК-4 ОАО «Сызранский НПЗ» [7], насосный агрегат АНМсг 450-500 (Nэ = 400 кВт) для перекачивания сжиженного пропана («Дуосол»), установленный в ООО «ЛУКОЙЛ-Волгограднефтепереработка» [8].

Многими нефтяными компаниями утверждены программки по введению новых и реконструкции действующих установок для получения моторных топлив высочайшего свойства. В 2007 г. в ООО «ЛУКОЙЛ-Волгограднефтепереработка» удачно введена в эксплуатацию новенькая многотоннажная установка изомеризации бензиновой фракции. Процесс изомеризации предназначен для увеличения октанового числа легких бензиновых фракций и удаления из бензинов вредных примесей. Рабочая документация установки разработана ОАО «Нефтехимпроект» (г. Санкт-Петербург).

Технологическая схема — низкотемпературный процесс изомеризации парафиновых углеводородов С4-С6 на базе алюминоплатиновых катализаторов, промотированных хлором и фтором. В качестве начального сырья употребляется пентановая фракция, выделенная на установке ЦГФУ; бензиновая фракция н.к. — 62 °С, приобретенная на установках АВТ и вторичной перегонки. Конечный итог — получение бензинов, соответственных европейским нормам.

В технологическом процессе для подачи продукта и сжиженных фракций по линиям установки используются центробежные насосы разных конструктивных выполнений. Установка на 20 % укомплектована насосами германской компании Ruhr Pumpen, на 80 % — насосами украинского предприятия ООО «СМЗ». Номенклатура насосной продукции ООО «СМЗ» на этой установке представлена насосами 3-х типоразмеров: НДМс. НД и НКВ (обозначения насосов приняты в согласовании с работой [9]).

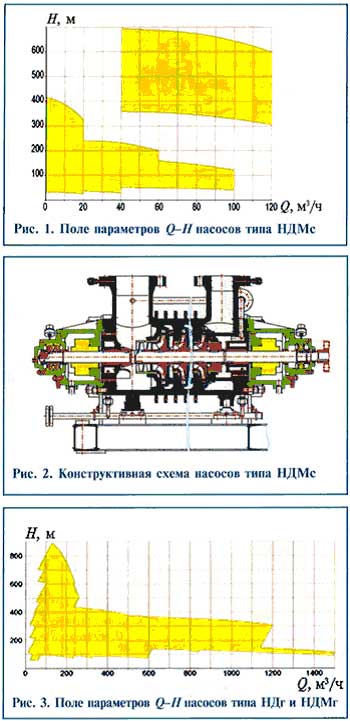

Насосы типа НДМс (нефтяные двухопорные, многоступенчатые, секционные) и насосные агрегаты на их базе типа АНДМс использованы на 9 позициях установки (по два насоса на каждой позиции) мощностью от 15до250кВт для перекачивания сырья изомеризации, сжиженных углеводородных газов, изопентановой фракции и других углеводородов. Спектр рабочих характеристик (Q — подача, H — напор) насосов типа НДМс (по ТУ У29.1 -31652112-011:2007) показан на рис. 1, конструктивная схема — на рис. 2.

Данные насосы — центробежные, горизонтальные, однопоточные, двухопорные, многоступенчатые, секционные с разгрузкой осевой силы при помощи разгрузочного поршня. Опоры ротора — выносные подшипники качения SKF с пластичной либо картерной смазкой зависимо от потребляемой мощности. Уплотнения вала — двойные механические торцовые типа тандем. Соединительные муфты — упругие втулочно-пальцевые типа МУВП либо пластинчатые типа МУП зависимо от потребляемой мощности. Насосы агрегатированы на обшей раме приводными электродвигателями во взрывозащещенном выполнении и обустроены необходимыми датчиками и устройствами системы КИП и А.

Для перекачивания изопентановой фракции на одной из позиций использованы насосные агрегаты АНД 300-100 — представители группы насосов НДг (нефтяных двухопорных одноступенчатых, жарких) и НДМг (нефтяных двухопорных. многоступенчатых, жарких). Спектр характеристик насосов типа НДг и НДМг, поставляемых ООО «СМЗ» по ТУ У29.34933255-013:2007. показан на рис. 3. Выставленные насосы — центробежные, горизонтальные, однопоточные, двухкорпусные, двухопорные одно-и многоступенчатые (с выемным внутренним корпусом «патронного» типа). Опоры ротора (зависимо от передаваемой мощности) — выносные подшипники качения SKF с картерной смазкой либо выносные подшипники скольжения с принудительной смазкой.

Разгрузка осевой силы ротора осуществляется разгрузочным поршнем в композиции с упрямым подшипником качения SKF либо скольжения типа «Митчелл». Уплотнения вала — двойные механические торцовые типа тандем. Для перекачивания углеводородов на других позициях установки использованы консольные насосные агрегаты АНКВ 225-120, являющиеся типовыми представителями улучшенных консольных насосных агрегатов последнего поколения, поставляемых ООО «СМЗ» по ТУ У29.1-31652112-012:2007.

Насосы данных типов — центробежные, горизонтальные, однопоточные, консольные одно- либо двухступенчатые с предвключенным колесом (НКВ) либо без него (НК). Разгрузка осевой силы — гидравлическая. Концевое уплотнение вала — механическое двойное торцовое типа тандем с соответственной системой обеспечения работы. Соединительная муфта — упругая пластинчатая типа МУП с проставкой. Опорные крепления — унифицированные. Опорами ротора служат подшипники качения SKF c картерной смазкой.

Особенностью конструкции представленной группы консольных насосов является наличие лопаточного отвода (ЛО) за РК в сварно-кованом кольцевом отводе. Применение специально спрофилированного ЛО исключает действие круговой силы на ротор насоса фактически во всем спектре подач. В используемых проточных частях учтены советы по хорошему соотношению числа лопаток ЛО и лопастей РК, испытанные в ОАО «ВНИИАЭН» (г. Сумы) при разных композициях модельных проточных частей и в натурных насосах. Крепкий и жесткий сварно-кованый кольцевой отвод, примененный заместо литого спирального, обеспечил нужные жесткостные свойства всей конструкции в целом.

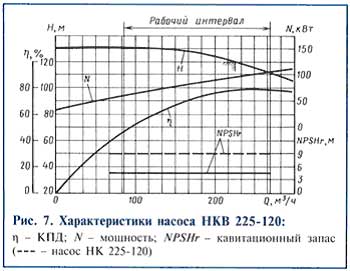

Все перечисленные технические решения позволили получить отличные вибродинамические характеристики насосных агрегатов при довольно высочайшей экономичности. На рис. 7 приведены свойства насоса НКВ 225-120, приобретенные по результатам приемочных испытаний (свойства среды: р = 1000 кг/м3, v= 1-10-6м2/с; частота вращения вала насоса N= 2964 об/мин). Тесты проводились на щите испытательной лаборатории ООО «СМЗ», аккредитованной в установленном порядке в системе сертификации СЦ «НАСТХОЛ» с правом проведения всех видов испытаний центробежных насосов по ГОСТ 6134-87, в том числе сертификационных (аттестат аккредитации № CCNA UA.0001.22. № 146). Все поставленные для оснащения установки изомеризации насосные агрегаты имеют сертификат соответствия СЦ «НАСТХОЛ» и Разрешение Ростехнадзора на применение в объектах завышенной пожаро-и взрывоопасности.

Результаты пусконаладочных работ и удачный ввод в эксплуатацию установки позволили сделать выводы:

— насосные агрегаты официально введены в эксплуатацию и соответствуют требованиям проектной документации на установку;

— характеристики работы, температура подшипников и вибродинамические свойства насосных агрегатов соответствуют паспортным;

— выставленные насосные агрегаты можно советовать как для подмены морально и на физическом уровне устаревших насосов, так и для строящихся и модернизируемых установок.

Перечень литературы

1. Микерин Б.И. Надежное оборудование — нужное условие эффективности и безопасности производства // Матер, науч.-техн. конф. «Современная машиностроительная продукция и материалы, обеспечивающие размеренную работу, модернизацию и ремонт оборудования на нефтеперерабатывающих и нефтехимических предприятиях». М, 28-30.03.05. С. 4-5.

2. Материалы отраслевого совещания основных механиков нефтеперерабатывающих и нефтехимических компаний (5-9 декабря 2005 г.), Кириши, 2005. 468 с.

3. Швиндин А.И., Руденко А.А. Насосы лля нефтепереработки: состояние, перспективы, задачки нынешнего денька // Хим техника. 2005. № 8. С. 8-9.

4. Швиндин А.И. Пути увеличения надежности и ремонтопригодности насосного оборудования НПЗ // Хим техника. 2005. № 12. С. 30-31.

5. Швиндин А.И., Вертячих А.В. К вопросу о надежности насосного оборудования // Хим техника. 2007. № 4. С. 4-6.

6. Насосное оборудование для нефтеперерабатывающей и нефтехимической индустрии: Каталог выпускаемой продукции ООО «СМЗ». 2007. 44 с. 7. Востриков И.Ю., Надршин К.А., Артеменко и др. Новые высоконапорные насосы для нефтеперерабатывающих производств // Хим техника. 2007. № 7. С. 4-5.

8. А. Швиндин, А. Вертячих, О. Львов. Насосное оборудование последнего поколения для масляных производств НПЗ// Насосы и оборудование. 2007. № 4-5. С. 32-33.

9. РД 153-39.1-036-99. Советы по унификации нефтяных насосов для нефтеперерабатывающих производств. М, Минэнерго РФ. 1999. 19 с.

Л.И. Швиндин, канд. техн. наук, Л.Г. Солощенко (000 «Сумский машиностроительный завод», Украина); О.С. Львов (000 «ЛУКОЙЛ-Волгограднефтепереработка», Наша родина)