ОПРЕДЕЛЕНИЕ КАЧЕСТВА ТАМПОНАЖНОГО КАМНЯ ИЗ РАСТВОРОВ НА ОСНОВЕ ВЯЖУЩИХ ВЕЩЕСТВ

ОПРЕДЕЛЕНИЕ КАЧЕСТВА ТАМПОНАЖНОГО КАМНЯ ИЗ РАСТВОРОВ НА ОСНОВЕ ВЯЖУЩИХ ВЕЩЕСТВ

Качество цементного камня оценивают в лабораторных условиях на образцах стандартных размеров, которые готовят с соблюдением требований, обеспечивающих однородность свойств по всему объему. Свойства цементного камня зависят от режима его твердения, который определяется влажностью, температурой, давлением, составом пластовых вод и горных пород. Желательно, чтобы режим твердения экспериментальных образцов цементного камня был максимально приближен к условиям скважины.

При твердении раствора на протекание химических процессов гидратации расходуется вода. Если этот расход воды не компенсируется из внешней среды, то поры и капилляры цементного камня частично освобождаются от наполняющей их воды, что сопровождается замедлением гидратации, усадкой, изменением физических свойств камня.

В скважине расход воды на гидратацию в некоторой степени компенсируется за счет поступления в цементный камень пластовых вод и фильтрата промывочной жидкости. Поэтому принято помещать экспериментальные образцы в воду, создавая тем самым условия для полной компенсации химического поглощения воды. Чтобы исключить размыв образца цементного раствора с поверхности при погружении в водяную ванну, ему дают сначала затвердеть в атмосфере насыщенного пара или заливают его в закрытые незагерметизированные формы, погружая затем в воду. После того как цементный камень приобрел достаточную прочность, формы разбирают и образцы снова погружают в воду.

Продолжительность выдерживания образцов цементного камня перед определением его свойств зависит от задач исследования. Если необходимо знать минимально допустимое время ОЗЦ, то выбирают сроки, приближающиеся к предполагаемому или желательному времени ОЗЦ, например через 12, 24, 36, 48 ч с момента затворения. При наблюдении за изменением свойств цементного камня во времени измерения производят после выдерживания образцов, в течение 24 и 48 ч, 7 и 28 сут.

Прочность тампонажного Камня характеризуется временным сопротивлением сжатию, изгибу, реже разрыву. Испытания при температурах 22 и 75 °С проводят по ГОСТ 1581—78.

Прочность цементного камня непостоянна. Первое время после твердения она быстро возрастает, затем постепенно стабилизируется, а через некоторое время начинает медленно снижаться.

Прочность при сжатии определяют путем разрушения образцов на гидравлическом прессе. Наиболее распространены образцы в виде куба с ребром 7,07 и 5 см (площади поперечного сечения соответственно 50 и 25 см2), но можно применять и образцы цилиндрической формы, их высота и диаметр должны быть равны.

Для изготовления образцов цементный раствор заливают в разъемные формы соответствующих размеров, выполненные из стали или пластмассы. Из одного замеса цементного раствора изготовляют несколько образцов (не меньше трех), которые выдерживают в одинаковых условиях одно и то же время. Перед заливкой раствора на формы устанавливают надставки высотой 5 мм, обеспечивающие некоторый избыток раствора. Через 1 ч твердения избыток раствора срезается вровень с краями формы. Формы заполняют последовательно в два приема: вначале до половины, затем вровень с надставкой.

Образцы, твердеющие при температуре 22±2 °С, первые сутки следует хранить в контейнерах с гидравлическим затвором при относительной влажности 80—90%. Через 24±2 ч после затворения образцы освобождают от форм, маркируют и хранят в водяной ванне до момента испытания. Испытывают их сразу после извлечения из ванны и обтирания.

Образцы, твердеющие при температуре 75±3 °С, после удаления избытка раствора из форм накрывают стеклянной или стальной пластиной и помещают в термостат с водой указанной температуры. Через 24±2 ч образцы извлекают из форм, маркируют и помещают в тот же термостат для последующего упрочнения. Испытывают их после предварительного охлаждения в течение 2,5 ч.

За величину прочности принимается среднее из трех измерений. Скорость нагружения при испытании на сжатие не должна превышать 2 МПа в 1 с.

Прочность при изгибе определяют при разрушении образцов-призм на разрывных машинах. Размеры призм 4Х4Х Х16 см. Порядок приготовления и испытания такой же, как и образцов для исследования на сжатие.

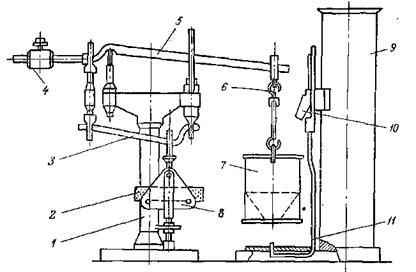

Рис. 69. Рычажная разрывная машина:

1 — стойка; 2 — Испытуемый образец; 3,5 — рычаги; 4 — Противовес;

6 — Крюк; 7 — ведерко; 8 — опоры; 9 — сосуд для дроби; 10 — Лоток;

11 – Педаль отсекателя

На рис. 69 приведено устройство простейшей рычажной разрывной машины, в которой усилие на образец создается весом дроби, ссыпающейся в ведерко 7 из сосуда 9. Вес дроби через систему рычагов 3 И 5 передается к приспособлению 8, В котором изгибается образец 2. Расстояние между опорами приспособления принято равным 0,1 м. Образец устанавливается симметрично относительно средней опоры. Дробь высыпается через лоток 10, Скорость истечения ее должна быть примерно 0,1 кг/с. В момент разрушения образца ведерко резко опускается, нажимает на педаль отсекателя 11 И поступление дроби прекращается.

Предел прочности при изгибе

σИЗ= 3KPl/2Bh , (X.8)

Где К — коэффициент прибора, учитывающий соотношение плеч; Р — разрушающий груз, Н; L — расстояние между опорами приспособления, м; B, H — соответственно ширина и высота сечения призмы (принимаются измеренные значения), м.

Прочность на растяжение определяется при разрушении образцов в виде «восьмерок» с площадью поперечного сечения, равной 5 см2. Прочностные характеристики цементного камня определяют и в специальных автоклавах при повышенных давлениях (до 25 МПа) и температурах (до 300 °С). Такие устройства сложны и используются в основном для научных исследований.

Считается, что конечные прочностные характеристики цементный камень набирает через 28 сут твердения. Однако уже через 2 сут прочность цементного камня может достигать 90% и более от максимальной. Поэтому оперативная оценка прочности дается через 2 сут твердения.

Проницаемость тампонажного камня Определяется размерами пор и степенью их сообщения между собой. Различают абсолютную (физическую) и эффективную проницаемость.

Абсолютной называют проницаемость пористой среды для газа или однородной жидкости при отсутствии физико-химического воздействия между жидкостью и пористой средой. При этом весь объем пор среды должен быть заполнен фильтрующимся газом или жидкостью.

Эффективной называется проницаемость пористой среды при наличии в порах другой какой-либо фазы. Для определения абсолютной проницаемости образец высушивают, эффективная проницаемость измеряется на образце, сразу же извлеченном из воды.

Проницаемость тампонажного камня непостоянна, она изменяется в процессе твердения в соответствии с изменением порового пространства. По окончании твердения проницаемость тампонажного камня также может изменяться, если фильтрующая среда оказывает на него физико-химическое воздействие, приводящее к растворению уже затвердевшего камня. Характер изменения проницаемости во времени будет зависеть от соотношения двух взаимно противоположных процессов: растворения тампонажного камня и осаждения продуктов растворения и дисперсной фазы промывочной жидкости в поровых каналах. Если процесс растворения тампонажного камня будет интенсивным, это может привести к его разрушению, ибо при этом усиливается действие других, отрицательных факторов.

Эффективную водопроницаемость тампонажного камня определяют на образцах цилиндрической формы, диаметр и длина образца должны быть не менее 18 мм. Проницаемость определяют немедленно после извлечения образца на специальных установках, позволяющих замерять объем жидкости, фильтрующейся под заданным перепадом давления. В качестве фильтрующего агента применяется насыщенный раствор продуктов гидратации цемента в прокипяченной дистиллированной воде. Проницаемость цементного камня из обычного портландцемента составляет (5÷10) • 10-15 м2.

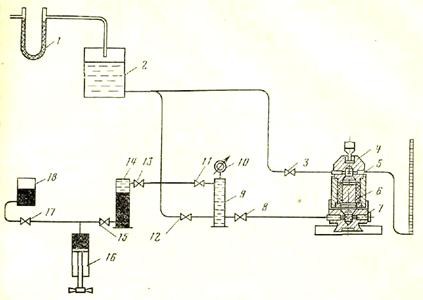

Схема установки для измерения водопроницаемости цементного камня приведена на рис. 70.

Рис. 70. Схема установки для измерения водопроницаемости цементного камня

Для приготовления насыщенного раствора продуктов гидратации дистиллированную воду заливают в резервную емкость 2 Через фильтр с пористой пластинкой, на которую насыпан отсеянный дробленый цементный камень с размером зерен 0,15— 0,5 мм. Количество цементного камня берется из расчета 20 г на 1 л воды, скорость фильтрации — 10 л/сут. После того как в емкости набралось достаточное для опытов количество раствора, он вакуумируется. Трубка от вакуум-насоса подсоединяется к емкости с раствором через U — образную трубку 1. Давление воды в установке создается маслом из емкости 18 С помощью плунжерного пресса 16 (или сжатого азота) через разделительную 14 И напорную 9 Емкости.

Порядок работы на установке следующий. При закрытых вентилях 8 И 17 В напорную емкость 9 С помощью пресса набирают раствор из емкости 2. Затем в кернодержателе устанавливают образец и, открыв вентиль 3, Набирают раствор в свободное пространство крышки 4 Кернодержателя, пока он не начнет вытекать через открытый штуцер 5. После этого закрывают вентиль 3. Перед установкой образца 6 Свободное пространство в днище 7 кернодержателя также заполняют раствором продуктов гидратации. После этого, открыв вентили 8, 11, 13 И 15 (при закрытых 3, 12, 17), Создают давление, которое фиксируется манометром 10. Принимаются ступени давления 0,5; 1 и 1,5 МПа, причем на каждой ступени расход воды определяют не менее 3 раз после достижения установившегося расхода.

Коэффициент проницаемости К Рассчитывается по формуле

K = VµL/Fpt, (X.9)

Где V — объем воды, профильтровавшийся через образец за время опыта T, М3; µ — вязкость раствора продуктов гидратации цемента при температуре опыта (принимается равной вязкости воды при этой же температуре), Па. с; L — длина образца, м; F — площадь поперечного сечения образца, м2; Р — Давление, замеренное манометром, Па.

Коррозионная стойкость тампонажного кам-ня определяется коэффициентом стойкости, который представляет собой отношение предела прочности при изгибе образцов, твердевших в агрессивной среде, к пределу прочности контрольных образцов. Самопроизвольное разрушение цементного камня в скважине обусловлено коррозией выщелачивания гидрата окиси кальция и сероводородной коррозией с образованием малорастворимых соединений, что сопровождается увеличением объема твердой фазы. Метод оценки коррозионной стойкости заключается в длительном наблюдении за образцами тампонажного камня, погруженными в пластовую воду или ее имитацию. Температура агрессивной среды при этом должна соответствовать температуре пластовой воды в естественных условиях. Размер образца 1•1•3 см.

Объемные изменения при твердении Можно оценить с помощью прибора для определения набухания грунтов (ПНГ). При этом измеряются изменения объема, происходящие на ранней стадии твердения.

![]()

Показания индикатора А Используют в расчете условной величины объемного изменения.