ПРИНУДИТЕЛЬНЫЕ МЕТОДЫ ОЧИСТКИ

ПРИНУДИТЕЛЬНЫЕ МЕТОДЫ ОЧИСТКИ

Механические методы очистки

Механическая очистка промывочных жидкостей — это очист-ка путем отцеживания их на сетках. Она применяется в основном при бурении нефтяных и газовых скважин. Сюда относятся вибрационные сита, сито-конвейер и самовращающийся сепаратор. Наиболее распространены вибросита. Эти устройства используют для грубой очистки растворов. Размеры ячеек сит составляют 1,0X0,5 мм; 0,4X0,4 мм и 0,25X0,25 мм. Известны вибросита СВ-2, СВ-2Б, ВС-1.

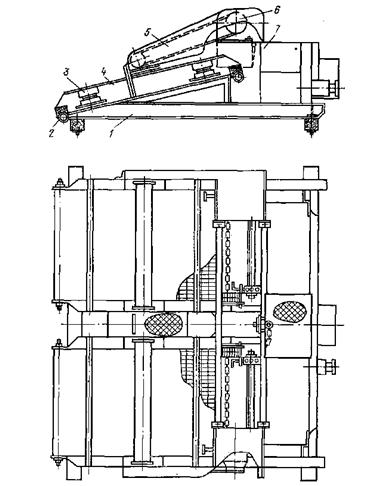

Вибрационное сито СВ-2Б (рис. 55) представляет собой опорную раму 1, На которой крепятся барабаны для натяжения сеток 2, Амортизаторы 3, Вибрирующие рамы 4, Кожухи для ограждения ременных передач 5, Электродвигатели 6 И распределительная коробка 7. К распределительной коробке приварены два патрубка: один— приемный диаметром 325 мм и второй — диаметром 60 мм. Приемный патрубок соединен с трубопроводом, подающим жидкость от скважины. Патрубок диаметром 60 мм соединен с вспомогательным нагнетательным трубопроводом блока очистки.

К внутренней стенке приемной коробки приварены два сливных лотка. В каждом лотке расположен выравниватель, представляющий собой поворотную прямоугольную заслонку с фиксатором. Выравниватели обеспечивают равномерное распределение жидкости по ширине сеток. По середине днища приемной коробки предусмотрен люк, перекрытый шибером. При перекрытых сливных лотках и приподнятом шибере промывная жидкость сливается из распределительной коробки, минуя сетки.

Рис. 55. Вибросито СВ-2Б

При необходимости повторной очистки промывочной жидкости последняя может подаваться в распределительную коробку через вспомогательный нагнетательный трубопровод и патрубок диаметром 60 мм. Пропускная способность сита 50—60 дм3/с, частота колебаний сетки 1600—200 Гц, суммарная мощность двух электродвигателей 4,4 кВт.

Такие вибросита громоздки, имеют значительную массу (987 кг), их работа возможна лишь при условии превышения входного желоба над выходным не менее чем на 0,6—0,8 м. Кроме того, отверстия сетки довольно быстро забиваются шламом, и эффективность работы их падает. Считается, что при нормальной работе вибросита удаляется до 3/4 массы крупных частиц. В то же время для структурированных жидкостей вибрационная очистка на ситах —более надежный метод, чем естественное осаждение в желобной системе. Поэтому в настоящее время ведется разработка новых, более эффективных и компактных конструкций вибросит.

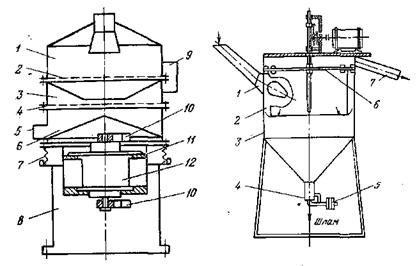

Вибросито цилиндрической формы показано на рис. 56. Оно имеет верхнее устанавливаемое на пружины 7 и нижнее основания 8. Верхняя часть сита оборудована неподвижно соединенным приемным устройством 1 С патрубком 9 Для сброса крупных частиц, верхним ситом 2, Промежуточным кольцом 3, Нижним ситом 4, Поддоном 6 С патрубком 5 Для вывода очищенного раствора ‘и вибратором. Последний состоит из корпуса 11, Жестко соединенного с электродвигателем 12, На концах вала которого неподвижно закреплены дебалансы 10.

При вращении вала электродвигателя с дебалансами создаются круговые колебания верхней части за счет горизонтальной деформации пружин и вертикальные колебания за счет вертикальной деформации пружин. Изменяя угол разворота между дебалансами и их массы, можно добиться требуемой амплитуды колебаний и желаемого рисунка движения частиц на ситах. Такое вибросито более компактно, имеет массу 270 кг, позволяет существенно уменьшить размеры ячеек сита (0,09×0,09 мм). Однако и здесь происходит значительное засорение сеток.

Рис. 56. Вибрационное механическое сито Рис. 57. Схема устройства очистки

промывочной жидкости с подачей ее снизу

Во ВНИИКРнефть В. В. Денисенко и И. Н. Резниченко проводили исследования по очистке раствора методом непрерывного вибрационного осаждения с подачей его на виброфильтрующий элемент снизу (рис. 57). В качестве вибропровода использован эксцентриковый механический вибратор с амплитудой от 0 до 20 мм и частотой колебаний от 8,3 до 50 Гц.

Зашламованный раствор через загрузочный патрубок 1 Самотеком подается в кольцевое пространство между корпусом 3 И разделительной рубашкой 2. При движении вниз раствор огибает торец рубашки и поднимается в ее полость со значительно меньшей скоростью, при этом наиболее крупные частицы осаждаются на конусное дно. Очищенный раствор после фильтрации выводится по патрубку 7, а осевший на дно шлам периодически удаляется через ареометрический клапан 4 С противовесом 5.

Эта установка имеет степень очистки до 65% при размере отверстий фильтрующей сетки 0,25X0,25 мм. Схема с нижней подачей промывочной жидкости" значительно повышает время работы виброфильтрующего элемента 6.

Гидравлические методы очистки

Гидравлические методы очистки

Гидравлическая очистка промывочных жидкостей от шлама осуществляется в гидроциклонах и центрифугах. В основу гидро-циклонного разделения твердых частиц и жидкости заложен принцип использования центробежных сил, возникающих в аппарате при прокачке через него жидкости.

|

Рис. 58. Схема гидроциклона: 1 — корпус; 2 — входной патрубок; 3 — выходной патрубок; 4 — песковая насадка |

Гидроциклон (рис. 58) представляет собой корпус 1, состоящий из верхней короткой цилиндрической части и нижней удлиненной конусной части. Из внутренней полости сосуда через верхнюю крышку выводится выходной патрубок 3, Конус заканчивается внизу выпускным каналом с песковой насадкой 4. Жидкость со взвешенными в ней твердыми частицами через сужающийся входной патрубок 2 С некоторым перепадом давления тангенциально вводится во внутреннюю цилиндрическую полость гидроциклона и приобретает вихревое движение. Под действием центробежных сил более крупные и тяжелые частички породы отбрасываются к стенкам гидроциклона и в результате сложного взаимодействия тангенциальных, радиальных и осевых сил сползают в нижнюю коническую часть аппарата. Здесь в первый момент работы аппарата накапливается некоторая часть песка до образования так называемой шламовой «постели», играющей роль гидравлического затвора на выходе гидроциклона. После образования «постели» вновь поступающий песок с частью жидкости сбрасывается через песковую насадку 4. Очищенная жидкость по внутреннему спиральному потоку поднимается через выходной патрубок 3.

Гидроциклон (рис. 58) представляет собой корпус 1, состоящий из верхней короткой цилиндрической части и нижней удлиненной конусной части. Из внутренней полости сосуда через верхнюю крышку выводится выходной патрубок 3, Конус заканчивается внизу выпускным каналом с песковой насадкой 4. Жидкость со взвешенными в ней твердыми частицами через сужающийся входной патрубок 2 С некоторым перепадом давления тангенциально вводится во внутреннюю цилиндрическую полость гидроциклона и приобретает вихревое движение. Под действием центробежных сил более крупные и тяжелые частички породы отбрасываются к стенкам гидроциклона и в результате сложного взаимодействия тангенциальных, радиальных и осевых сил сползают в нижнюю коническую часть аппарата. Здесь в первый момент работы аппарата накапливается некоторая часть песка до образования так называемой шламовой «постели», играющей роль гидравлического затвора на выходе гидроциклона. После образования «постели» вновь поступающий песок с частью жидкости сбрасывается через песковую насадку 4. Очищенная жидкость по внутреннему спиральному потоку поднимается через выходной патрубок 3.

Окружная скорость υ вращательного движения жидкости в гидроциклоне приближенно определяется выражением

υ=A/R, (IX.1)

Где А — постоянная величина для данного гидроциклона при данном режиме его работы;

R — расстояние от оси гидроциклона.

Теоретически окружная скорость у оси гидроциклона (при R = 0) равна бесконечности, но так как это невозможно, внутри гидроциклона образуется зона разрыва сплошности — централь-ный воздушный столб. Размеры и форма его определяются главным образом величиной давления питания и соотношением диаметров сливного патрубка и песковой насадки. Пропускная способность гидроциклона и степень очистки жидкости зависят от размеров устройства, угла конусности, диаметра входного патрубка и давления жидкости на входе в гидроциклон, площади полезного сечения выходного патрубка и размеров сменных насадок.

Ускорение жидкости в гидроциклоне достигает больших величин. Так, для гидроциклона диаметром 75 мм при давлении на входе 0,2 МПа ускорение доходит до 1400 м/с2, что более чем в 140 раз превышает ускорение свободного падения.

Сложность эксплуатации гидроциклонов при очистке промывочных жидкостей заключается в том, что они нередко работают в условиях изменчивости многих факторов. Может изменить-ся содержание твердых частиц в промывочной жидкости, их плотность, крупность и форма, существенно могут колебаться реологические и структурно-механические свойства жидкости — все это не позволяет добиться полной ее очистки.

Поэтому стараются сконструировать гидроциклон и подобрать режим его работы в расчете на определенный интервал размеров частиц выбуренной породы. С этой точки зрения гидроциклоны подразделяют на пескоотделители и илоотделители. Для суждения об эффективности очистки в гидроциклоне Промывочной жидкости от шлама введены следующие понятия: коэффициент очистной способности Ко, Эффективность очистки Кс, Относительная величина потерь жидкости КП.

Под коэффициентом очистной способности гидроциклона понимается отношение содержания «песка» в исходной жидкости П К содержанию «песка» в очищенной жидкости ПО.

К0 = П/П0 (IX.2)

Эффективность очистки КС оценивается отношением

![]()

Относительная величина потерь жидкости КП служит для оценки экономичности очистки промывочной жидкости в гидроциклоне

![]()

Где Q — общий расход пульпы через песковую насадку, л/с;

QП — поступление истинного шлама через песковую насадку, л/с.

Для определения П, ПО , КП необходимо при установившемся режиме работы гидроциклона отобрать пробы очищенного и не очищенного растворов, а также шламовых отходов.

|

Рис. 59. Зависимость эффективной очистки КC От коэффициента очистной способности К0 |

![]()

Из рис. 59 видна связь эффективности очистки с коэффициентом очистной способности. Наиболее интенсивно эффективность очистки KC Возрастает при увеличении КО от 1 до 6, а затем темп роста падает и значение КС асимптотически приближается к теоретически возможной величине (100%). Полностью очис-тить глинистый раствор от бурового шлама в гидроциклоне не удается даже при одинаковых размерах зерен песка.

Режим работы гидроциклона, его конструктивные размеры и размеры эффективно удаляемых граничных зерен выбуренной породы определяются из следующих эмпирических соотношений, полученных А. И. Поваровым:

Здесь Q — пропускная способность гидроциклона, дм3/мин; δ — размер выводимых частиц, мкм; D, DП, DС, DН — диаметры соответственно гидроциклона, питающего отверстия, сливного отверстия, песковой насадки, см; g — ускорение свободного падения, м/с2; Н — давление на входе в гидроциклон, МПа; А — содержание твердых частиц, %; рп, рж — плотности соответственно твердой и жидкой фаз, г/см3.

Коэффициенты KD И Кα Вычисляются по формулам

KD = (0,08D+2)/(0,1D+1), (IX.7)

Кα = 0,79 + 0,044 /(0,039 + tg(α/2)), (IX.8)

Где α — угол при вершине конуса гидроциклона.

Давление в питающей линии гидроциклона поддерживается в пределах 0,2—0,3 МПа.

В геологоразведочном бурении применяют гидроциклонные установки ОГХ-8А и ОГХ-8Б, состоящие из гидроциклона, винтового насоса и электродвигателя, смонтированных на общей раме. Конструктивные отличия установок несущественны.

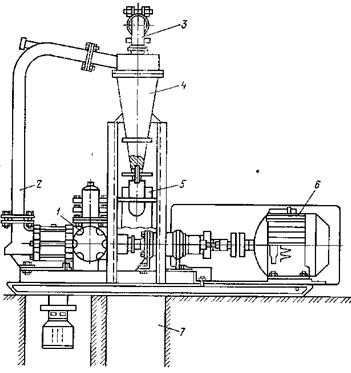

Установка ОГХ-8А (рис. 60) работает следующим образом. Буровой раствор, содержащий песок, засасывается винтовым насосом 1 Из отстойника (приемной емкости) и по нагнетательному трубопроводу 2 Подается в гидроциклон 4, Имеющий в нижней части сменные шламовые насадки. Очищенный раствор по сливному трубопроводу 3 Стекает в другой отстойник, а шлам отводится в специальную емкость 7 Через лоток 5. Привод насоса осуществляется от электродвигателя 6.

Рис. 60. Гидроциклонная установка ОГХ-8А

На рис. 61 приведена схема циркуляционной системы с очисткой промывочной жидкости гидроциклонной установкой типа ОГХ.

Гидроциклоны для сепарации мелких частиц шлама (илоотделители) отличаются, как правило, меньшими размерами и режимом работы.

ВИТРом разработан ряд гидроциклонов с целью очистки промывочных жидкостей на выходе из скважины в процессе бурения. Для этого устье скважины герметизируется и промывочная жидкость, выходящая из скважины, направляется по трубопроводу в гидроциклон, где очищается и отводится в приемную емкость. Так как расход жидкости здесь обусловлен принятой технологией бурения, разработано несколько типоразмеров сменных гидроциклонов с размером цилиндрической части от 25 до 75 мм и углом конической части 18—20°. Недостаток такой схемы использования гидроциклона — необходимость герметизации устья скважины.

Рис. 61. Рис. 62.

Рис. 61. Схема циркуляционной системы с очисткой промывочной

Жидкости гидроциклонной установкой типа ОГХ:

1 — буровое здание; 2 —буровой станок; 3 — Насосный блок; 4, 5, 6, 8 — Желоба; 7 — гидроциклонная установка; 9, 10, 11 — приемные емкости; 12 — Металлические емкости; 13 — ограждение

Рис. 62. Гидротурбоциклон ГТН-200

В практике разведочного бурения используются также гидроциклоны, разработанные опытно-методическими партиями геологических объединений и экспедиций. Конструкции этих гидроциклонов отличаются несущественно. Для повышения износостойкости в гидроциклонах применяют элементы, изготовляемые из резины и полимеров.

Коэффициент очистной способности гидроциклона КО может доходить до 10—15, содержание шлама в жидкости, выходящей из насадки, может достигать 50%, общие потери раствора за один цикл при оптимальном режиме работы составляют 1—2%.

В практике бурения глубоких разведочных скважин применяют одновременно по нескольку гидроциклонов, объединенных в батареи. Известны пескоотделители 1 ПГК конструкции ВНИИнефтемаша, гидроциклонные пескоотделители КуйбышевВНИИТнефти и др. Загрязненная жидкость к гидроциклонам подается с помощью шламовых насосов ВШН-150, но может подаваться и буровыми насосами. При бурении глубоких скважин используют также гидроциклоны-пескоотделители ПГ-50 и илоотделители ИГ — 45. Гидроциклоны применяют и для регенерации утяжелителей.

К преимуществам гидроциклонов относятся их простота и отсутствие подвижных частей. Недостатками являются узкий диапазон оптимальных режимов работы для каждого типоразмера гидроциклона и невозможность надежной сепарации частиц размером менее 40 мкм. Кроме того, при очистке высоковязких промывочных жидкостей нередко приходится разбавлять раствор водой или очищенным раствором перед вводом его в гидроциклон. Соотношение воды и раствора может доходить до 0,5 : 1. Степень очистки повышается, но в целом качество раствора ухудшается, и требуются дополнительные меры по его восстановлению.

Для отделения мелких частиц шлама, а также уменьшения содержания глины в растворе используют турбоциклоны и центрифуги. В турбоциклоне очистка раствора осуществляется с использованием центробежной силы, но вихревое движение жидко-сти создается механическим путем с помощью вращающегося ротора.

При бурении глубоких разведочных скважин применяется гидротурбоциклон ГТН-200 (рис. 62). Он состоит из двух агрегатов: центрифуги и гидроциклона. Центрифуга состоит из корпуса 4, Который в верхней части имеет загрузочную воронку 1, Вертикального вала, опирающегося на два подшипника качения, из которых один упорный воспринимает массу ротора. Ротор состоит из ступицы, которая плотно насажена на вал. К ступице приварена перфорированная обечайка 3 С днищем и винтовой лентой 2, Которая приварена к внутренней поверхности обечайки. В днище имеются отверстия 6 И горловина 7. В нижней части корпуса расположены воронка 8 И сливной патрубок 9. На верхний конец вала насажен шкив клиноременной передачи, при помощи которой центрифуга соединяется с электродвигателем.

Раствор самотеком подается в загрузочную воронку 1, а оттуда в рабочую полость центрифуги. Под действием центробежной силы твердые частицы разделяются по гранулометрическому составу и плотности. Тонкодисперсная часть раствора, состоящая в основном из глины и воды, удаляется через отверстия 6, Сливную воронку 8 И патрубок 9 В дренаж. Более крупные частицы выбрасываются через отверстия 5 В перфорированной обечайке в полость корпуса, откуда по трубкам 10 Поступают в гидроциклон 11.

В гидроциклоне происходит дополнительное сгущение поступившей из центрифуги пульпы, которая затем удаляется через песковую насадку. Остаток тонкодисперсной глинистой суспензии через сливную насадку гидроциклона возвращается в центрифугу.

Турбоциклоны также используются для регенерации утяжелителя. Они позволяют извлекать не только мелкий шлам, но и при необходимости до 70% глины и регулировать тем самым реологические свойства глинистых растворов.

К недостаткам турбоциклонов относятся сложность конструкции, значительные габариты, масса и большая мощность привода. Например, у ГТН-200 при габаритах 1500Х840Х XI166 мм и массе без электродвигателя 500 кг мощность электродвигателя 20 кВт.