ТАМПОНАЖНЫЕ СМЕСИ НА ОСНОВЕ ЦЕМЕНТОВ

ТАМПОНАЖНЫЕ СМЕСИ НА ОСНОВЕ ЦЕМЕНТОВ

Это — твердеющие дисперсные системы, простейшие из которых представляют собой смесь цемента и воды. Свойства растворов и тампонажного камня регулируются в широких пределах применением всех перечисленных выше добавок и реагентов. Вид и количество добавок определяют часто не только свойства раствора и особенности его поведения в тех или иных условиях, но и название. При добавке полимеров цементные растворы называются полимерцементными. Иногда в названии отражается и вид полимера, например метасоцементный раствор, полиакрил-амидцементный раствор и т. д.

При введении глины цементные растворы могут называться гельцементными, глиноцементными. В то же время небольшие добавки глины, используемые для повышения седиментационной устойчивости цементных растворов и снижения водоотдачи, могут и не отразиться в названии. Цементный раствор с добавкой активного ускорителя схватывания, например жидкого стекла, может называться быстросхватывающейся смесью, Такое же название может иметь и тампонажный раствор другого состава. Все это приводит к неоправданному многообразию названий цементных растворов и затрудняет их классификацию.

Особенность цементных растворов — их необратимое затвердевание в результате сложных физико-химических превращений при взаимодействии цемента с водой затворения.

Образование цементного камня. Контракция

Образование тампонажного камня из растворов на основе цементов связано с образованием трехкальциевого гидроалюмината. Процесс этот происходит условно в два этапа.

В начальный момент затворения цемент эффективно взаимодействует с водой. Мельчайшие частицы его растворяются, более крупные гидратируются с растворением вещества поверхности. Затем наступает период замедления этих реакций. В это время цементный раствор представляет собой пластическую массу. На поверхности частичек образуются сольватные оболочки и положительные электрические заряды, между ними возникают силы отталкивания. Наряду с этим зерна цемента в массе раствора настолько сконцентрированы, что между ними возникают силы взаимного притяжения. Так как на острых краях цементных зерен толщина сольватной оболочки меньше, чем на остальных участках поверхности, то плотность электрического заряда здесь меньше и, следовательно, меньше сила отталкивания. Одновременно в результате химического взаимодействия составляющих цемента появляются гидратные новообразования. В системе образуется коагуляционная структура. Завершается первый этап (индукционный).

Пластическая прочность структуры к этому моменту низка, темп нарастания ее медленный и зависит от связывания воды, степени диспергирования цемента в воде и накапливания гидратных новообразований. Такая система тиксотропна, связи между частицами в ней обеспечиваются через гидратные оболочки и поэтому слабы. После механического разрушения системы эти связи восстанавливаются. Разрушение структуры (например, в процессе перемешивания) не приводит к вредным последствиям.

Второй этап характеризуется возникновением и развитием кристаллизационной структуры трехкальциевого гидроалюмината ЗСаО•А12О3•6Н2О, который кристаллизуется в кубической сингонии. Поверхность и объем частиц увеличиваются настолько, что возникают молекулярные связи между ними. Этот процесс сопровождается интенсивным нарастанием прочности структуры. Связь между частицами здесь отличается высокой прочностью и необратимым характером разрушения. Разрушение структуры на этом этапе приводит к уничтожению контактов срастания и резкому снижению прочности. Если перемешать раствор в достаточно поздний период твердения, то тампонажный камень может вообще не образоваться.

Длительность каждого этапа и скорость перехода первого этапа во второй обусловлены скоростью накапливания гидратных новообразований, которая зависит от водоцементного отношения, качества цемента и воды затворения, наличия добавок и реагентов, условий приготовления и цементирования.

Состав и свойства цемента, как уже отмечалось, определяются соотношением составляющих минералов. Характер накап-ливания гидратных новообразований зависит во многом от скорости гидратации. Многочисленные исследования показали, что чистые цементообразующие минералы по скорости гидратации располагаются в следующем порядке (в сторону уменьшения):

![]()

Так как процесс цементирования сопровождается непрерывным перемешиванием цементного раствора, очень важно качество схватывания раствора в таких условиях. Во многом процесс схватывания зависит от того, в какой период твердения началось перемешивание, с какой скоростью и как долго оно происходит.

Если перемешивание продолжается достаточно долго, то схватывание может не наступить. Прореагировав, цементный раствор превратится в землистую рыхлую массу. Если перемешивание прекращается во время индукционного периода, то оно не препятствует схватыванию и не оказывает вредного влияния на свойства цементного камня. Напротив, он получается более плотным и прочным. При этом с увеличением длительности и интенсивности перемешивания в пределах этого периода положительное влияние перемешивания на свойства камня возрастает. По П. А. Ребиндеру, это объясняется разрушением при перемешивании возникающей в начальный период рыхлой и малопрочной структуры, вместо которой образуется более плотная и прочная структура гидросиликатов кальция.

При постоянном перемешивании происходит непрерывное разрушение образующейся структуры с увеличением концентрации мельчайших частиц продуктов гидратации. Появление во все возрастающем количестве таких частиц с большой удельной поверхностью значительно интенсифицирует процесс структурообразования. В результате этого сопротивление перемешиванию постепенно возрастает. Если интенсивность перемешивания недостаточна для полного разрушения структуры, то в некоторый момент происходит лавинное нарастание сопротивления. Время от затворения до этого момента называется временем загустевания. Продолжение перемешивания в последующий период приведет к необратимому разрушению структуры, а даже кратковременная остановка — к схватыванию раствора с полной потерей подвижности.

В процессе цементирования загустевание раствора может привести к такому росту давления в нагнетательной линии, которое превысит технические возможности бурового насоса, и он может остановиться, что приведет к практически мгновенному схватыванию цементного раствора в скважине и нагнетательной линии.

Рис. 71. Кривые загустевания цементного раствора при 22 °С и интенсивности перемешивания:

1 — 15 об/мин; 2 — 60 об/мин

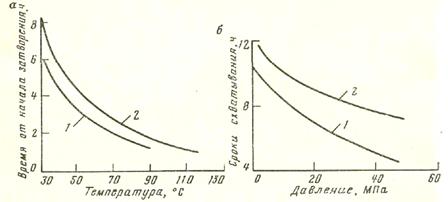

Рис. 72. Зависимость сроков схватывания цементного раствора от температуры А И давления Б:

1 — начало схватывания; 2 — Конец схватывания

Количественная оценка влияния перемешивания затруднена, так как воспроизвести при исследованиях все условия цементирования практически невозможно. Представление о характере изменения скорости загустевания раствора в процессе перемешивания дают исследования на консистометрах (рис. 71).

Повышение температуры интенсифицирует процессы, происходящие в цементных растворах, в первую очередь вследствие усиления гидратации. Кроме того, изменяется растворимость минералов цемента в жидкой фазе, что увеличивает скорость роста гидратных новообразований. Влияние температуры на процесс схватывания цементного раствора с В/Ц = 0,4 Показано на рис. 72, А.

Процесс схватывания значительно замедляется при низких, и особенно при отрицательных, температурах. Растворение в жидкой фазе цементного раствора продуктов гидратации и гидролиза соединений цемента понижает температуру ее замерзания и делает возможным твердение раствора при температурах несколько ниже нуля. Полностью гидратация прекращается при температуре около —10 °С.

Воздействие давления также сокращает сроки схватывания цементных растворов. Характер изменения сроков схватывания с ростом давления приведен на рис. 72, Б.

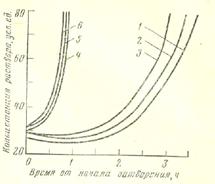

Одновременное действие давления и температуры еще более интенсифицирует процессы, происходящие при схватывании цементных растворов (рис. 73).

Рис. 73. Кривые загустевания цементного раствора:

1, 2, 3 — Температура 40 0С, давление соответственно атмосферное, 7 МПа, 14 МПа; 4, 5, 6 — Температура 80 0С, давление соответственно атмосферное, 7 МПа, 14 МПа

Из сказанного выше следует, насколько сложно учесть совокупное влияние факторов, определяющих скорость превращения цементного раствора в камень, с тем чтобы правильно выбрать свойства раствора. В то же время задача эта чрезвычайно актуальна.

Превращение цементного раствора в камень сопровождается контракцией — сокращением суммарного объема цемента и воды в процессе гидратации. Это обусловлено перестройкой кристаллических решеток исходных минералов клинкера из атомных в молекулярные при их гидратации. Различают физическую и химическую контракцию. Преобладает контракция, обусловленная в основном химическими процессами.

Внешне контракция проявляется поглощением воды (или газа), находящейся в контакте с твердеющим цементным раствором. При полной гидратации цементных зерен поглощение прекратится. Максимальное количество поглощенной воды (контракция) составляет 7—9 мл на 100 г и зависит от активности цемента. Чем выше активность цемента, тем выше контракция. У высокоактивных цементов контракция через 28 сут твердения достигает 50—65% предельной и в дальнейшем ее интенсивность значительно понижается. Цементы низких марок к этому сроку имеют контракцию 30—40% от предельной.

При твердении цементных растворов находящиеся с ними в соприкосновении буровые растворы и их фильтрационные корки обезвоживаются, становятся трещиноватыми, пористыми. Это объясняет явление нарушения герметичности при удачном казалось бы цементировании. Поэтому при выборе свойств цементного раствора и их регулировании необходимо считаться с возможными при этом характеристиками цементного камня.

Свойства цементных растворов и их регулирование

В практике бурения одна из исходных (обычно задаваемых) характеристик цементного раствора — водоцементное отношение. В зависимости от геолого-технических условий и технологии работ водоцементное отношение колеблется в пределах от 0,4 до 0,65. В указанных пределах цементные растворы подвижны и удовлетворительно перекачиваются насосами.

В полевых условиях определяют плотность (или ею задаются), растекаемость, сроки схватывания, водоотдачу. В лабораторных условиях дополнительно измеряют консистенцию и за-густевание при непрерывном перемешивании, структурную вязкость и динамическое напряжение сдвига, пластическую прочность (для гидравлических расчетов), седиментационную устойчивость.

Для тампонажных растворов, состоящих только из воды и обычного портландцемента, нормальные свойства находятся в пределах: плотность 1,75—1,95 г/см3, растекаемость 18—25 см, сроки схватывания: начало — до 5,5 ч, конец схватывания — до 8 ч (при В/Ц = 0,4), водоотдача —до 300 см3. Консистенция 15 — 20 усл. ед., структурная вязкость 0,04—0,08 Па•с, динамическое напряжение сдвига 6—12 Па, седиментационная устойчивость до 2,5%.

Необходимо указать на свойство цементных растворов изменять свои параметры на контакте с промывочной жидкостью в скважине при цементировании. Особенно значительно меняются свойства на контакте с глинистыми растворами. При этом могут образоваться густые пасты, вязкость которых в десятки и сотни раз больше вязкости исходных компонентов, что приводит к увеличению давления при цементировании и ухудшению качества работ. Величина зоны загустевания раствора определяется составом компонентов и условиями цементирования. По мере движения сгустившейся смеси наблюдается ее разжижение, скорость которого обусловлена составами цементного раствора и промывочной жидкости. Наименьшая скорость разжижения при наличии в растворах полимеров, наибольшая — в присутствии ПАВ и нефти.

Для оценки возможности и характера загустевания в скважине цементного раствора с промывочной жидкостью готовят наиболее густую смесь и определяют ее растекаемость. Если последняя менее 16—18 см, необходимо при возможности изменить состав цементного раствора, взять другой цемент, например шлаковый, или комбинировать другие компоненты. Если растекаемость увеличить не удалось, рекомендуется применять буферную жидкость для разделения цементного раствора и промывочной жидкости.

Все свойства цементных растворов в широких пределах регулируются содержанием и составом твердой фазы. Используются смеси цементов, добавки других вяжущих веществ, глин, химических реагентов, минеральных и органических наполнителей. Добавки этих веществ изменяют и свойства цементного камня. Характер действия веществ, используемых для регулирования свойств цементных растворов, остается в целом аналогичным и для других тампонажных составов, содержащих цемент в качестве составляющей твердой фазы.

Регулирование плотности Цементного раствора заключается в уменьшении его плотности путем: 1) увеличения водоцементного отношения; 2) введения в раствор добавок, требующих повышенных количеств воды; 3) введения добавок (наполнителей), имеющих меньшую плотность, чем цемент; 4) аэрации. Утяжеление цементных растворов осуществляется введением утяжеляющих добавок.

Увеличением водоцементного отношения плотность цементного раствора может быть изменена в относительно небольших пределах, так как при этом резко ухудшается седиментационная устойчивость, растут водоотдача и сроки схватывания. Так, при увеличении водоцементного отношения с 0,45 до 0,6 при плотности цемента 3,1 г/см3 плотность цементного раствора уменьшится всего на 0,17 г/см3.

Введение добавок, требующих повышенного содержания воды в растворе, позволяет регулировать плотность цементного раствора в более широких пределах, так как водоцементное отношение можно повысить до 0,8. В качестве таких добавок наиболее распространены глины, особенно высококачественные.

При помоле неорганических облегчающих добавок плотность цементного раствора может быть уменьшена до 1,3 г/см3. Органические наполнители используются в основном как закупоривающий материал при цементировании зон поглощений. Так как концентрация наполнителей в растворе невелика (до 5%), существенного понижения плотности при их введении добиться не удается.

Аэрация цементных растворов проводится при цементировании поглощающих интервалов и реализуется компрессорным методом, путем взрыва заряда взрывчатого вещества в скважине в растворе, введением в раствор перед закачкой порошка алюминия. Аэрацией можно в широких пределах регулировать плотность цементных растворов.

Регулирование сроков схватывания Цементных растворов заключается как в их уменьшении, так и в их увеличении. К сокращению сроков схватывания стремятся при цементировании поглощающих зон, а также с целью уменьшения времени на ожидание затвердения цементного раствора в случаях, когда это не приводит к значительному уменьшению прочности цементного камня.

Замедлители схватывания приходится добавлять, когда есть опасение, что раствор начнет загустевать до окончания закачки. Это может быть обусловлено составом цементного раствора, а также повышенными температурой и давлением.

Увеличение содержания активной твердой фазы приводит к значительному уменьшению сроков схватывания. Однако возможности здесь ограничены, так как при этом резко возрастают реологические показатели, уменьшается растекаемость и раствор может оказаться непрокачиваемым.

В некоторых пределах можно уменьшать и увеличивать сроки схватывания, подбирая смеси цементов. Так, смеси портландцемента с глиноземистым, а особенно с гипсоглиноземистым, дают ускоренно схватывающиеся растворы, а добавки шлаковых цементов уменьшают сроки схватывания. Значительно снижаются сроки схватывания цементных растворов при добавках гипса (алебастра). При этом резко уменьшаются растекаемость и прочность цементного камня, особенно в начальный период твердения. Увеличивая содержание гипса, можно получить быстро-схватывающуюся смесь.

Регулирование водоотдачи Обычно сводится к ее уменьшению, для чего используются добавки глины и органических реагентов. Повышенная водоотдача цементного раствора может привести к осложнениям в процессе цементирования, так как при обезвоживании состава ухудшается прокачиваемость раствора и растет давление в насосах.

Регулирование реологических показателей Также заключается в их снижении путем введения пластификаторов и реагентов-стабилизаторов. Эта задача особенно актуальна при использовании растворов с повышенным содержанием твердой фазы и уменьшенными сроками схватывания.

Регулирование коррозионной стойкости Сводится к введению высокомолекулярных добавок (КМЦ, гипана, ПАА) в портланд-цементы, что уменьшает скорость выщелачивания извести. Шлаковые цементы характеризуются низким содержанием извести, поэтому выщелачивание извести из них понижено. Для уменьшения сероводородной агрессии ограничивается содержание в цементе окислов железа, марганца и других металлов. Уменьшение до 5% трехкальциевого алюмината ограничивает сульфатную агрессию.

В пластовых водах с высоким (более 1000 мг/л) содержанием ионов магния стойкость цементного камня повышается, если использовать смесь портландцемента и доменного шлака грубого помола в соотношении от 1 : 1 до 1 :3.

Регулирование объемных изменений при твердении Достигается добавками расширяющегося цемента и сводится к сохранению и некоторому увеличению объема цементного камня. Расширение цементного камня в процессе твердения способствует уплотнению глинистой корки на стенках скважины и повышению надежности герметичности затрубного пространства. Оптимальным считается расширение 1—2%.

Активация цементных растворов

В последнее время разрабатывают и начинают применять методы регулирования свойств цементных растворов путем дополнительного воздействия на раствор (его активации). Различают следующие методы активации: 1) вибрацию; 2) дополнительное перемешивание (на поверхности и в скважине);3) ультразвуковое воздействие; 4) обработку электрическим разрядом; 5) обработку электрическим полем; 6) обработку магнитным полем; 7) магнитомеханическую обработку.

Сущность первых четырех методов активации сводится к дополнительному диспергированию частиц цемента.

Сущность обработки электрическим полем сводится к следующему. При наложении на цементный раствор знакопеременного постоянного тока происходят электроосмос, электрофорез, электролиз, поляризация и ориентация частиц. Эти явления су-щественно влияют на растворимость

Минералов, скорость коагуляции и несколько изменяют свойства воды.

Действие магнитного поля связано со структурными изменениями в веществе, возникающими в результате ориентирующего или поляризующего действия магнитного поля. Структура, возникшая при перемещении воды в магнитном поле, не стабильна. В целом магнитная обработка сокращает сроки схватывания и увеличивает прочность цементного камня.

Магнитомеханическое воздействие сводится к обработке цементных растворов магнитным полем и ферромагнитными телами. При этом снижается водоотдача, несколько возрастают сроки схватывания, увеличивается прочность цементного камня. Активация позволяет получить цементные растворы удовлетворительного качества из лежалых цементов.

Приготовление цементных растворов

Небольшие объемы раствора готовят вручную или с помощью буровых насосов. Для получения больших количеств раствора применяют цементно-смесительные машины со смесительными устройствами вакуумно-гидравлического типа. При бурении нефтяных и газовых скважин используют цементно-смесительные машины СМ-10, 2СМН-20, СПМ-20, 2АС-20 с бункером вместимостью 10 и 20 т цемента.

Для разведочного бурения больше подходит цементно-смеси-тельная машина СМ-4М, предназначенная для транспортирования сухого цемента на буровую установку и механизированного приготовления цементного раствора. Объем бункера 3 т цемента, производительность машины 6—10 л/с готового раствора. Все оборудование смонтировано на шасси автомобиля ЗИЛ-131А высокой проходимости. Если буровые установки укомплектованы глиномешалками, последние также могут быть использованы для механического приготовления цементных растворов.

Необходимое количество сухого цемента qц В кг на 1 м3 цементного раствора с водоцементным отношением В/Ц Вычисляется по следующей формуле:

QЦ=PЦРв/[рв+(В/Ц)PЦ]. (XII.1)

Необходимый объем воды в м3 на 1 м3 цементного раствора

υB =Q(В/Ц)/PB. (ХII.2)

Плотность цементного раствора в кг/м3

![]()

Или

![]()

Здесь рцр, рц, рв — плотность соответственно цементного раствора, цемента и воды, кг/м3.

Общее количество сухого цемента Qц в кг, требующееся для приготовления цементного раствора в объеме Vцр

Общий объем воды VВ В м3 для приготовления цементного раствора

Vв=υВVцр. (XII.6)

При заданной плотности цементного раствора рц водоцемент-жое отношение

![]()

При сложной рецептуре цементного раствора, включающей дополнительно компоненты твердой и жидкой фазы, расчет количества компонентов при заданном составе сухой смеси, составе жидкости затворения и водоцементном (водотвердом) отношении выполняется следующим образом.

Требуемое количество сухой смеси в кг на 1 м3 цементного раствора

Здесь

![]()

Где А1, А2,…, Ап — массовые доли компонентов сухой смеси; р1, р2,…, рn — плотности компонентов.

![]()

Где B1, B2 ,…, Bj — Массовые доли компонентов жидкости затворения; р‘1, р‘2,…, р‘I — плотности компонентов жидкости затворения.

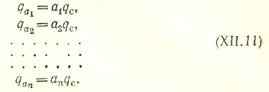

Требуемое количество компонентов сухой смеси (в кг) на 1 м3 раствора

Требуемое количество жидкости затворения {в кг) на 1 м3 раствора

υЖ = QС(B/T) (XII.12).

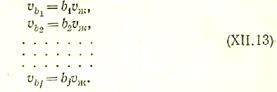

Требуемое количество компонентов жидкости затворения (в кг)

Плотность тампонажного раствора (в кг/м3)

Pтр = qс+υж (ХII.14)

По приведенным формулам вычисляют расход компонентов и при приготовлении других тампонажных составов, кроме синтетических смол.