МЕХАНИЧЕСКИЕ И АБРАЗИВНЫЕ СВОЙСТВА ГОРНЫХ ПОРОД

МЕХАНИЧЕСКИЕ И АБРАЗИВНЫЕ СВОЙСТВА ГОРНЫХ ПОРОД

Указанные свойства разбуриваемых горных пород оказывают влияние на долговечность опор шарошечных долот в результате изменения коэффициента динамичности Кл в связи с изменением твердости и пластичности пород; перераспределения нагрузки между тремя подшипниками шарошек в процессе изнашивания зубьев, характер которого определяете^, свойствами породы; попадания в полость опор частиц выбуренной породы.

Влияние твердости горных пород на долговечность долот можно оценить по промысловым данным [78]. По этим данным можно получить уравнение продолжительности работы долот tR до достижения определенного радиального люфта опор R (например в 1 или 2 мм) в функции твердости породы рт. Такое уравнение для условий наблюдений [78] имеет вид

V. 1,. =*У>Г. . (86)

где ki и а — величины, зависящие от типомодели долота, пара

метров режима бурения и других факторов. Из уравнения (86) видно, что с увеличением твердости пород долговечность опор долот уменьшается. Более быстрый износ опор при бурении в твердых породах объясняется большими динамическими нагрузками на долото, возрастающими при увеличении п и G, при применении УБТ и т. д. [93, 99].

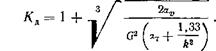

Влияние свойств горных пород на коэффициент динамичности Кп можно видеть из уравнений, полученных JI. Е. Симонян — цем [86]. Так, для ряда пород средней твердости и для мягких пород

1 ~1 т

SHAPE * MERGEFORMAT

(87)

G т

|

|

|

для некоторых известняков и других горных пород, для которых т = 0,5, |

|

(88) |

В формулах (87) и (88) uv — величина, зависящая от п долота; ат — константа для труб, находящихся в сжатой частй бурильной колонны; т и k — соответственно коэффициент пропорциональности и показатель степени кривой деформации породы. Значения m и k зависят от рш горной породы, ее пластических (или упругих) свойств и от других факторов; av увеличивается при повышении п.

Если жесткость породы намного меньше жесткости низа бурильной колонны, то максимально возможное значение коэффициента динамичности Яд max зависит только от показателя степени кривой деформации породы т и равно 1 +т. Чем больше пластичность горной породы, тем меньше т, а следовательно,, меньше Яд max — При абсолютно жестком забое Ядтах>3.

Из уравнений (87) и (88) видно, что Кя уменьшается с ростом G и возрастает с повышением п. Поэтому влияние твердости горной породы на долговечность опор долота при повышении осевой нагрузки на долото будет уменьшаться, а при возрастании скорости вращения долота — увеличиваться.

Коэффициент работоспособности стандартного подшипника Сп, работающего в смазке до наступления усталостного износа, выражается эмпирической формулой [88]

|

(89 |

СП = Нпр (nntf)0’3,

в которой Япр — приведенная нагрузка на подшипник; па—скорость вращения подшипника; tf — долговечность подшипника. Приведенная нагрузка Япр прямо пропорциональна коэффициенту безопасности Кб, учитывающему влияние динамических условий

|

|

|

работы подшипника. Решив уравнение (89) относительно tf, получим |

|

(90) |

Следовательно, долговечность стандартного подшипника в условиях смазки до наступления усталостного износа находится в обратной зависимости от коэффициента Кб в степени 3,33. Коэффициент Кб в определенной мере аналогичен коэффициенту. динамичности осевой нагрузки на долото Кл. Однако влияние Кя на долговечность опор долот Tf в забойных условиях гораздо меньше, чем на долговечность стандартных подшипников при так называемых нормальных условиях работы.

Хотя влияние коэффициента динамичности на долговечность опор шарошечных долот ни у кого не вызывает сомнения, однако степень этого влияния при различных условиях бурения до настоящего времени не установлена из-за сложности этого вопроса.

Величина ат в формуле (88) обратно пропорциональна жесткости низа бурильной колонны, а потому значение Кя снижается при уменьшении этой жесткости. Из условия же рациональной эксплуатации бурильных труб, борьбы с искривлением скважин и по другим причинам весьма рационально использовать в нижней части бурильной колонны УБТ, обладающие большим весом и большой жесткостью. Поэтому, чтобы удовлетворить указанные условия при одновременном снижении динамичности осевой нагрузки на долото, нужно разорвать жесткук» связь долота с утяжеленным низом бурильной колонны и сделать эту связь гибкой, пружинной, т. е. нужно применить наддолотные амортизаторы. Практика использования таких амортизаторов за рубежом и некоторый опыт их применения в нашей стране показывают большую эффективность этих конструкций, так как наддолотные амортизаторы способствуют не только увеличению долговечности опор долот, но и улучшению условий работы УБТ, повышению механической скорости проходки и т. д. {33, 51, 53, 63].

В процессе работы долота в зависимости от абразивности проходимых пород, характеристики вооружения шарошек и других факторов зубья получают различный по виду и характеру износ. В результате этого изменяется распределение осевой нагрузки на долото между подшипниками шарошек и, следовательно, изменяется скорость изнашивания каждого из подшипников,. что может привести к повышению Tf, либо к снижению.

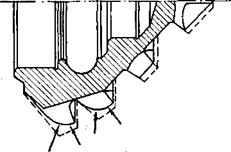

В качестве примера рассмотрим данные об износе долот 2К-214СГ, отработанных в нижнемеловых отложениях в скважинах Восточного Ставрополья при G= 18 тс и п = 90 обIмин. Одна партия долот отработана в интервале 2700—2990 м в породах 3-й категории твердости и III класса пластичности, другая — в интервале 2990—3200 м в породах более абразивных 4—5-й категорий твердости, II класса пластичности.

Первая партия долот имела более или менее равномерный износ зубьев по длине, и можно предположить, что в процессе изнашивания зубьев перераспределения нагрузки между подшипниками шарошки не происходило.,У другой партии долот отмечена значительная сработка периферийных венцов и следующего

венца I и II шарошек (рис. 27).

В табл. 5 приведены результаты подсчетов распределения нагрузки между подшипниками I шарошки по изложенной ниже

методике для обеих партий

|

Рис. 27. Характер износа зубьев долот 2К-214СГ, отработанных в абразивных породах. 1 |

долот. Для расчета взят

часто встречающийся случай (около 40%), когда

шарошка опирается на периферийный и соседний с ним венцы. Там же показаны для обоих случаев износа вооружения соотношения между износом (по диаметру) трех подшипников, определенным замером беговых дорожек и тел качения после вскрытия опор. Во втором случае в процессе изнашивания вооружения происходило более благоприятное перераспределение нагрузки между роликовыми подшипниками в моменты, когда шарошка опиралась на указанные венцы, и снижение осевой нагрузки на замковый подшипник. В конечном итоге произошел более равномерный износ всей опоры в целом. ,

Вращение шарошек, их «качание» относительно замкового шарикового подшипника [61], продольные и поперечные вибрации

|

Таблица 5

|

долота и другие факторы вызывают пульсацию давления жидкости внутри шарошек (в полости их подшипников). В результате промывочная жидкость с содержащимися в ней твердыми абразивными частицами попадает в опоры долота, вымывает смазку из полости подшипников шарошек и резко ухудшает условия их работы.

По мере изнашивания увеличиваются зазоры в подшипниках шарошек, а поэтому возрастает количество поступающего во внутреннюю полость шарошек абразивного материала и повышается возможность попадания все более крупных частиц разбуриваемой горной породы. Это проявляется особенно резко при быстром изнашивании козырьков лап и обнажении больших роликовых подшипников.

Лабораторные исследования [79] показали, что при увеличении содержания песка в прокачиваемом через стандартный подшипник глинистом растворе изнашивание резко возрастает, особенно при содержании песка более 1%.

На износ опор долота влияют размеры частиц выбуренной породы и их абразивность [52]: с увеличением абразивности разбуриваемых пород увеличивается и абразивный износ опор долот при прочих равных условиях. Однако такой вывод о влиянии абразивности разбуриваемых пород на долговечность опор был бы слишком упрощенным и однозначным. При определенных режимах работы опор долота, когда значительно преобладает усталостный износ их рабочих элементов, возрастание скорости абразивного износа может привести к повышению Tf в результате съема поверхностных, слоев металла, в которых начинают зарождаться усталостные трещины. Если же абразивность промывочной жидкости с содержащимися в ней твердыми частицами окажется столь велика, что скорость абразивного износа будет выше скорости усталостного, то долговечность опор упадет.

Таким образом, влияние абразивности разбуриваемых пород на долговечность опор долота следует рассматривать в неразрывной связи с действующими нагрузками, скоростью вращения долота, условиями очистки забоя скважины, типом долота и твердостью породы.

Долговечность опор долот увеличивается при их герметизации и при применении — высококачественного смазочного материала.

Снижения пульсаций давления в полости подшипникбв шарошек и увеличения в связи с этим долговечности опор долот м, ож — но добиться при ликвидации поперечных вибраций долота. Последнее достигается путем использования долот и УБТ как можно близких диаметров и применения центраторов в нижней части бурильной колонны: один центратор устанавливается непосредственно над долотом и один или более — на определенном расстоянии от долота и друг от друга. Особенно хорошие результаты дает центрирование нижней части бурильной колонны при использовании долот е герметизированной опорой, так как в этом случай возрастает срок службы их уплотнительных устройств [110]. По данным Т. Г. Таги-заде и др. [89], при применении центраторов показатели работы трехшарошечных долот всех типоразмеров выше, чем при бурении без центраторов: проходка на долото — на 1—28% и средняя механическая скорость — на 5—36%.

Согласно формуле (32), объем разрушаемой долотом породы увеличивается прямо пропорционально коэффициенту уширения ■скважины в квадрате, а следовательно, соответственно возрастает расход энергии на проходку 1 м ствола скважины, уменьшается механическая скорость, согласно формуле (77), и ускоряется износ долота. Уширение ствола скважины, кроме того, увеличивает потребный объем промывочной жидкости (а следовательно, повышает затраты на ее приготовление и обработку), увеличивает расход тампонажных материалов. Поперечные вибрации долота ускоряют износ забойных двигателей и козырьков лап долота. ■Следовательно, борьба с поперечными вибрациями долота — одно из эффективных мероприятий по увеличению показателей бурения.