ПРОЕКТИРОВАНИЕ РЕЖИМОВ БУРЕНИЯ АНАЛИТИЧЕСКИМ МЕТОДОМ

ПРОЕКТИРОВАНИЕ РЕЖИМОВ БУРЕНИЯ АНАЛИТИЧЕСКИМ МЕТОДОМ

Для проектирования режимов бурения аналитическим методом необходимо знать механические и другие свойства горных пород в условиях забоя, а также уравнения связей показателей работы долот с параметрами режима бурения и значения величин, входящих в эти уравнения, для конкретных условий бурения. Рассматриваемый метод проектирования режимов бурения весьма полезен для оценки потенциальных возможностей технической оснащенности буровых и степени использования этих возможностей. Он может быть применен для уточнения параметров режимов бурения, выбираемых на основе анализа статистических промысловых данных, а также для проектирования режимов бурения путем пересчета [96, 97], когда бурение на данной площади или в дднных отложениях горных пород велось долотами определенного типоразмера и выявилась необходимость перехода на долота другого типа или диаметра.

Аналитический метод проектирования режимов бурения является особенно ценным в том случае, когда промысловые данные об отработке долот отсутствуют или весьма малочисленны, но имеются соответствующие данные о горных породах и закономерностях их разрушения, полученные при лабораторных или стендовых исследованиях. Имея такие данные и учитывая влияние забойных условий на процесс разрушения горных пород и показатели работы долот, можно аналитически спроектировать режимы бурения и сделать прогноз показателей работы долот для проектных условий. Получение фактических данных об отработке долот при последующем бурении скважин позволит уточнить аналитическое решение указанных вопросов.

При проектировании режимов бурения, выборе типомодели долота и способа бурения и при решении других вопросов технологии проходки скважин необходимо стремиться обеспечить объем-. ное (в крайнем случае, усталостно-объемное) разрушение проходимых пород до возможно больших глубин бурения и в течение всего времени работы долота.

Когда проектируется режим турбинного бурения, то обычно одновременно выбирается турбобур, причем Q определяется с учетом энергетических условий. Решение задачи выбора Q из указанного условия и турбобура подчинено трем основным требованиям [12, 19]: 1) подведение к турбобуру наибольшей возможной при данных условиях гидравлической мощности; 2) полное использование подведенной мощности в турбине турбобура; 3) реализация этой мощности при наиболее благоприятном соотношении между вращающим моментом и числом оборотов, т. е. преимущественно по линии вращающего момента.

Выполнение первого условия достигается принятием расхода промывочной жидкости по возможности близким к значению оптимального расхода [106]. Для выполнения второго условия выбирается такое число ступеней турбины, при котором перепад давления на турбобуре равен разности между максимально допустимым давлением на насосах и давлением, необходимым для преодоления гидравлических сопротивлений в циркуляционной системе. Третье условие выполняется выбором турбобура максимально допустимого диаметра для данного диаметра долота.

Если число ступеней турбины менять нельзя, то турбобур выбирается на основе опыта бурения, a Q берется меньшей вели-, чины из условия полного использования мощности насосов и из условия их прочности или прочности манифольда.

Окончательную подачу промывочной жидкости выбирают с учетом технологических условий и других факторов, указанных выше. Если окажется, что Q<Qmin, то необходимо предусмотреть соответствующие мероприятия, обеспечивающие удовлетворительную очистку забоя и ствола скважины. В частности, можно применить турбобур с полым валом [20, 97]. В ряде случаев требуется проверить надежность запуска выбранного турбобура при данные условиях [95].

Выражая в уравнении (67) п через G согласно формуле (149), дифференцируя полученное выражение по G, приравнивая первую производную Нулю и решая равенство относительно G, находим осевую нагрузку на долото Gv, при которой механическая скорость максимальная,

2Мт — (Moon ± Mtiy GB) + уС (Му Т М„у)

: » + 1.)(А4у Т#Мпу) : (177)

где Moon — сумма моментов М0 й Мпо. —

Если окажется GV>GM, то бурить следует при G=GM (рис. 44). Если же GV<GM, то нужно определить пм и nGv (соответствующее Gv) по формуле (149), vM — по формуле (67), стойкость долота — по формуле (92) или (96) и ор —по уравнению (24); в результате следует выбрать ту G, которой соответствует большая ор.

Сравнение формул (147) и (177) показывает, что

(1—у) (2AfT — AJoon Л1пубв) М0 , У С

Из уравнения (178) видно, что при у= 1

|

(179) |

М0 1 ‘

Gv = Gw + ~2Щ С,

и чем меньше у, тем больше разница между Gv и Gw. Следовательно, при GV<GM возможные значения Gv ограничены величинами Gw и GM, для определения которых не требуется знания величины у. Это открывает возможность проектирования режима

|

г*

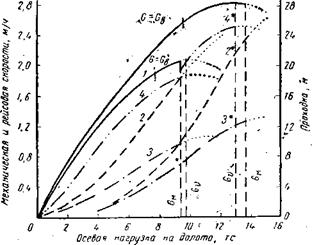

Рис. 44. Возможные соотношения между С0, GM и GB при бурении турбобуром Т12МЗ-8". Параметры форму’ лы (67): а=0,01; С=0; г/=0,5. Параметры формулы (96): Го=23 ч; а1—0,02 ч/(об/лшн); а2=0,45 ч/Т. — 1 — механическая скорость; 2 — проходка; 3 — рейсовая скорость при 1р 0*“Ю ч 4 — рейсовая скорость при Q= 1ч для Q=40 л/сек-, кривые, отмеченные цифрами со звездочкой, соответствуют Q=45 л/сек. Точками показан характер Кривых при G > G м |

бурения, примерно соответствующего максимуму механической скорости проходки, при отсутствии знания величины у, так как осевця нагрузка на долото в турбинном бурении должна отвечать условию

GW’<G<GM. (180)

Чем более вероятно, что значение у близко к единице или равно ей, и чем меньше Му и больше М0, тем ближе Gv к Gw. В противном случае Gv ближе к GM.

Если у> 1, то возможно существование неравенства GV<GW-

Расчеты показывают, что при i/=l типичным является случай Gw&GB. Поскольку работа турбобура с разгруженной пятой недопустима, соотношению (180) следует придать вид

(GB + AG)<G<GM, (181)

причем AG можно принимать в пределах 1 —1,5 тс.

Если осевая нагрузка на долото задана (например, она определена из условия получения объемного разрушения горной породы или из условия обеспечения абсолютного максимума рейсовой скорости [11]), то возникает задача обеспечения работы турбобура при этой G в режиме максимальной мощности на его валу или в режиме максимальной механической скорости проходки [4].

SHAPE * MERGEFORMAT

|

7, об/пин МдЭ, п Гм 1000 |

|

|

|

850 700 550 Ш |

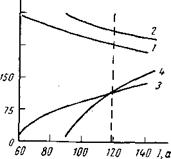

Рис. 45. Зависимости скорости вращения двигателя и вращающе — щего момента на его валу от тока статора при постоянных напряжении на зажимах и частоте тока. I к 2 — скорости вращения двигателей соответственно МАП1Д-25-617/10 и МАП1-21,5-658/8: 3 и 4 — вращающие

моменты на валу Двигателей соответственно МАП1Д-25-617/10 и МАП1Д-21, 5-658/8; пунктирная линия соответствует нагреву обмотки 130° С.

Известно, что двигатели электробуров обладают повышенным скольжением. При изменении в определенных пределах силы тока статора /, зависимости п и вращающего момента двигателя Л4да от I (рис. 45 и 46) можно принять линейными [116]

п = Ж — сп1 (182)

■Мдэ = си1 — И, (183)

где Ж, сп, см и И — величины, зависящие от типоразмера двига

теля электробура и напряжения на его зажимах (табл. 26).

|

Таблица 26

|

Решим уравнение (162) относительно Мдэ и подставим правую часть полученного выражения в формулу (183). Последнюю решим относительно / и это значение / подставим в формулу (182). В результате получим

TOC o "1-5" h z п = Щ?-(My + Myul)G, (184)

С1

где

И Щ = ж 1-(И+М0Шй). (185)

Сп Cl

|

|

Подставляя значение п, выражаемое формулой (184), в уравнение (67), дифференцируя это уравнение по G, приравнивая

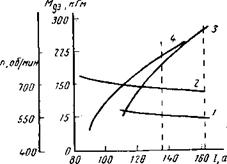

Рис. 46. Зависимость скорости вращения двигателя МАП1-17-658/6 и вращающего момента на его валу от тока статора дри постоянной частоте тока.

1 и 3 — соответственно скорость вращения и вращающий момент при напряжении на зажимах 1000 в; 2 и 4 — то же при напряжении 1200 в.

первую производную нулю и решая полученное выражение относительно G, находим

|

(186) |

СЖ уС (Му -|- Муш) (И + ^ошд)

(У + 1)(Му + Муш)

Расчеты показывают, что Gv значительно больше GM для серийных электробуров. Следовательно, при выборе осевой нагрузки на долото скольжением двигателя электробура можно пренебречь. Методика выбора G и электробура изложена в работе [116].

Выбранная осевая нагрузка на долото не должна вызывать нагрев обмотки двигателя электробура выше допустимой температуры нагрева ее изоляции 0ДОп, т. е. она должна быть не более GT.

Допустимая температура установившегося перегрева указанной обмотки Тдоп находится по формуле

вдоп 0о. с> (187)

доп

где 0о. с — температура окружающей среды, т. е. циркулирующей промывочной жидкости (у забоя).

Значение тдоп регламентирует максимальную возможную величину силы тока У*:

|

|

(188)

где ей* — величины, определенные для данного типоразмера электробура; так, для двигателя МАП 1-25-725/8 в=0,54-10-3 и *=2,31 и для двигателя МАП 1-21,5-658/8 в=0,5Ы0~2 и *=1,94.

|

Хf Тдрп

Му Мущ |

Подставим значение 1Х в формулу (183) и получим Мдэт. Зная Мддх, можем по уравнению (162), найти Gx:

(189)

Расход промывочной жидкости, выбираемый из технологических условий, вполне удовлетворяет условиям охлаждения двигателя электробура.

.УПРАВЛЕНИЕ РЕЖИМОМ БУРЕНИЯ В ПРОЦЕССЕ РАБОТЫ ДОЛОТА

Спущенное в скважину долото должно быть отработано таким образом, чтобы получить максимально (или минимально) возможное значение показателя, выбранного в качестве критерия рациональной отработки долот. Таким критерием может служить рейсовая скорость, стоимость 1 м проходки, так называемая экономическая скорость и др.

Более правильно было бы отрабатывать каждое долото по методике, предусматривающей достижение наибольшей (или наименьшей) величины принятого критерия по скважине в целом, а не по долоту (рейсу) в отдельности. Однако решение такой задачи представляет большие трудности, и требуются специальные исследрвания по выяснению технико-экономической целесообразности применения указанной методики рациональной отработки долот. ПоэтоМу в настоящее время вопросы рациональной отработки долот обычно рассматриваются для отдельного рейса долота вне связи его с рейсами остальных долот, используемых для бурения данной скважины. В качестве же критерия рациональной отработки долот обычно используется либо рейсовая скорость, либо стоимость 1 м проходки. При этом предполагается, что если при отработкё каждого долота достигается максимально (или минимально) возможное для данных условий значение принятого критерия, то и в целом по скважине этот критерий также будет иметь наибольшее (или наименьшее) значение. Дальнейшие исследования этого вопроса покажут, насколько такое предПоложение отличается от действительности. ,

Таким образом, спущенное в скважину долото стремятся

отработать при таких значениях параметров режима бурения и бурить им столько времени, чтобы обеспечить либо максимальную рейсовую скорость иртах, либо минимальную стоимость 1 м проходки Cp’imin. Критерий Cpimin более обобщающий, чем критерий Ортах, так как он учитывает (в стоимостном выражении) больше факторов. Однако по ряду причин он имеет ограниченное значение и менее удобен при практическом использовании. Поэтому в нашей промысловой практике обычно предпочтение отдается критерию Up max — В США, как Правило, пользуются критерием Cpimin.

Наиболее вероятные оптимальные значения параметров режима бурения для данных условий определяются по промысловым статистическим данным или аналитическим методом. Однако эти значения являются средними величинами для всех долот, отрабатываемых в рассматриваемой пачке пород, и для всей продолжительности работы долота. Большая же неоднородность горных пород по механическим и абразивным свойствам и изменение состояния долота вследствие его изнашивания вызывают необходимость оперативного управления параметрами режима бурения на протяжении всего времени работы долота.

Эффективность оперативного управления процессом механического бурения в большой мере зависит от объема и качества • текущей информации об этом процессе и принятых методов ее обработки. К сожалению, в настоящее время бурильщик ра^по — лагает весьма ограниченной и очень низкого качества текущей информацией о рассматриваемом прЪцессе, особенно при буре — ■ нии на больших глубинах. Если о скорости разрушения породы он может получить какую-то информацию по скорости движения верхнего конца бурильной колонны, то о текущей скорости изнашивания долота у него нет никаких сведений. Весьма неудовлетворительной является информация о текущем состоянии долота.

При бурении глубоких скважин крайне необходима текущая информация параметров процесса механического бурения от забойных датчиков.

Обычно в процессе работы доло1*а нет необходимости в изменении расхода и качества промывочной жидкости; оперативному регулированию подвергаются осевая нагрузка на долото и скорость вращения долота, причем п изменяется либо непосредственно (роторное бурение или бурение электробурами с применением частотных установок), либо посредством изменения G (в турбинном бурении и в некотором диапазоне при бурении электробурами).

Детальные исследования показывают, что зависимости ир от G и ир от п представляют собой плавные кривые, имеющие экстремумы. Значения Gw. it, соответствующие этим экстремумам, обозначим GVp и nvр. В. С. Федоров установил [94], что

G/t < GVp < Gv (190)

«л < nVp < nv,

|

(191) |

где Gh — осевая нагрузка на долото, при которой его проходка максимальная; nh — скорость вращения долота, обеспечивающая максимальную проходку на долото при данных условиях бурения.

Проведенные нами совместно с J1. А. Романовой исследования показали, что для случая, когда справедливы выражения (18), (58) и (97), уравнение для определения nh имеет вид

TOC o "1-5" h z р.

е = 1 +JL. JVjl. (192)

Ь nh v 7

Анализ уравнения (192) показывает, что пн с ростом b и р увеличивается. Однако с увеличением b проходка на долото, вычисляемая по формуле

|

|

(193)

являющейся результатом решения уравнения (9) для рассматриваемого случая, очень быстро возрастает, в то время как при увеличении р она снижается.

Критическая скорость вращения долота и соответствующая ей проходка на долото с увеличением обороторесурса долота и с ростом показателя Ь возрастают, а при увеличении р указанная проходка уменьшается (хотя пи и растет с увеличением р).

Обороторесурс долота должен указываться в его паспорте. Что же касается величин b и р, то они могут определяться либо как средние значения для конкретных условий в результате специальных исследований, либо для каждого рейса долота в процессе данного рейса.

Сравнивая формулы (97) и (92), можно видеть, что при xt=l имеем

|

|

т. е. при данных условиях (при заданном А) обороторесурс долота зависит от осевой нагрузки на него: Ад. р падает при увеличении G.

С учетом выражения (194) уравнение (192) запишется в следующем виде:

|

(195) |

е mnh =1+1-.

Следовательно, пн зависит от G, уменьшаясь с ростом осевой нагрузки на долото.

По данным В. С. Федорова [94], существенное влияние на Gap оказывает степень очистки забоя от выбуренной породы: с улучшением очистки забоя GVp возрастает. ■

Существует (по крайней мере, одно) сочетание G и га, при котором достигается максимальная для данных условий рейсовая скорость проходки, называемая абсолютным (для данных условий) максимумом рейсовой скорости ур. ам — Значения G и га, соответствующие Ор. ам, обозначим Go и по. Они зависят от ряда факторов [44, 73, 100], в том числе от времени £р.0: чем больше /р. о, тем меньше Go и га0. С увеличением tp. o возрастает влияние показателя степени у в формуле (67) на по. При увеличении твердости породы п0 уменьшается, a Go возрастает. Для более энергоемкого долота п0 ниже, чем для менее энергоемкого.’ Чем больше Go, тем меньше п0.

Теоретические исследования показывают, что при увеличении G и п по мере срабатывания вооружения долота во многих случаях можно существенно снизить темп падения механической скорости при бурении в однородной породе. Однако практическое осуществление оперативного управления режимом бурения зачастую весьма затруднительно и для условий работы долота в однородной породе экономически мало оправдано (или совсем не оправдано). В таких случаях оказывается более целесообразной стабилизация режима бурения, выбранного на основе промысловых данных.

При разбуривании крепких и более абразивных пород следует применять более высокую G, одновременно уменьшая п.

Фактические значения параметров режима бурения находятся в пределах, обусловливаемых техническими возможностями. Последние определяют также характер регулирования скорости вращения долота (ступенчато, плавно и т. д.). Когда же на G и га наложены ограничения, в общем случае максимальное значение ур меньше ур. ам. Так, при фиксированном значении га имеем G0 = = G0n = G„p, а при фиксированной G — ra0 = ra0G = ra^p; в этих случаях Ур. ам= УР max — •

Чтобы иметь возможность бурить с параметрами режима, обеспечивающими ур. ам при данном сочетании забой—долото, необходим привод, позволяющий изменять G и га (а в турбинном бурении и Q) в достаточно широких диапазонах. Однако, несмотря на то, что регулирование га является важным фактором улучшения отработки долот, возможность управления этим параметром режима бурения практически весьма ограничена. В настоящее время- вопрос управления режимом бурения в процессе работы долота фактически сводится к регулированию G, основные принципы регулирования которой рассмотрены в работах [94, 96].

Пользование критерием уртах при оперативном управлении режимом бурения представляет некоторые трудности. Поэтому обычно используют критерий Vc max, т. е. стремятся получить мак-

симальную возможную vc за рейс долота, так как vp зависит of vc [формула (24)]. В то же время vc зависит от vt {формул^ (19) — (21)]: чем выше vt при прочих одинаковых условиях, тем больше ус за одинаковое время работы долота (см. рис. 1 и р). Судят же о vt по скорости движения верхнего конца бурильной колонны. Однако при одной и той же vc величина vp определяется коэффициентом фр, который, в свою очередь, при данном времени tp. o зависит от продолжительности работы долота, т. е. от/ его долговечности [формулы (23) И (24)]. В результате Устах, обычно не совпадает с уРтах, и чем больше *р.0, тем значительнее это несовпадение. Г

Если Д1ри современных условиях при бурении скважин до глубин 2000—2500 м отработку долот в режиме максимальной ‘механической скорости (при G = GV) можно считать оправданной технико-экономически, то прц бурении на больших глубинах следует отрабатывать долота в режиме максимальной рейсовой скорости (при G — GVp) или в режиме максимальной проходки на долота (при G = Gh). ‘ !

Что касается обработки информации о процессе механического бурения и управления этим процессом, то они осуществляются бурильщиком на основе его личного опыта. Большую роль при этом играют интуиция, психологические особенности и другие качества бурильщика. Рациональное соотношение между параметрами режима бурения (точнее говоря, рациональную осевую нагрузку на долото) он устанавливает методом попыток путем варьирования G в широком диапазоне с одновременным наблюдением за скоростью разрушения горной породы по скорости движения ведущей трубы вниз. За оптимальную нагрузку на долото он принимает нагрузку, соответствующую наибольшей механической скорости проходки, и в дальнейшем бурит в режиме максимальной скорости.

В процессе работы долота происходит непрерывное изменение забойных условий вследствие большой изменчивости свойств породы, изнашивания долота и по другим причинам. В результате изменяется рациональное соотношение между параметрами режима. бурения и возникает необходимость поиска нового соотношения между этими параметрами. Однако непрерывное ведение поиска оптимальных параметров режима бурения нецелесообразно, а потому бурильщик делает это время от времени (опять-такп методом попыток). Й от того, насколько правильно и своевременно он повторяет поиск, зависит в большой мере эффективность работы, долота. При бурении в осложненных условиях (особенно при работе с отклонителем) бурильщик во избежание прилипания колонны бурильных труб к стенкам скважины и для проработки пройденного интервала вынужден периодически приподнимать бурильную колонну на несколько метров над забоем, а затем опускать ее до создания на долото нормальной G. Причем разные бурильщики осуществляют такие приподнимания через разное

в)эемя, с различной скоростью нащупывают забой после очередного приподнимания, неодинаково быстро доводят осевую нагрузку на долото до нормальной [96].

Назрела острая необходимость автоматизации управления процессом механического бурения и его оптимизации с помощью специальных устройств и механизмов. В решении этой важной задаци уже многое сделано ВНИИБТ, ВНИИКАНефтегазом, Гип — ронефтемашем, КуйбышевНИИ НП, Львовским политехническим институтом и другими организациями [1, 35, 69, 102]. Однако еще большее предстоит сделать как в создании различных средств контрбля, автоматизации и оптимизации рассматриваемого процесса, так и в установлении зависимостей показателей работы долот-и показателей их изнашивания от параметров режима бурения и других факторов, в выборе критериев оценки эффективности отработки долота, критериев правильности выбора долота и параметров режима бурения.