СМАЗКА И ОХЛАЖДЕНИЕ ОПОР

СМАЗКА И ОХЛАЖДЕНИЕ ОПОР

Быстрый износ опор и малое время пребывания долота на забое в значительной мере обусловлены тем, что опора долота работает в присутствии промывочной жидкос’ти с очень слабыми

смазывающими способностями, но часто с высокими абразивными и коррозионными свойствами.

В настоящее время улучшение условий работы подшипников долота осуществляется следующими путями: снижением абразивности промывочной жидкости; герметизацией опор; смазкой подшипников (с герметизацией и без нее) в процессе работы с помощью специальных устройств; созданием специальных видов смазок; повышением смазывающих способностей промывочных жидкостей с помощью специальных добавок.

Снижение содержания твердой фазы в промывочных жидкостях до минимума является основным условием повышения долговечности не только долот, но и инструмента и бурового оборудования, контактирующего с промывочной жидкостью. Применение остальных методов улучшения условий работы долот будет тем успешней, чем лучше очищается промывочная жидкость от выбуренной породы. Однако полностью очистить глинистые растворы (даже при наличии гидроциклонов) не удается.

. Чтобы предотвратить попадание промывочной жидкости с абразивными частицами в подшипники, были созданы долота с герметизированными опорами, различные конструкции которых рассмотрены в работе [72]. Смазывание подшипников в долотах с герметизированными опорами осуществляется или консистентной смазкой, вводимой в опору при сборке шарошек, или непрерывно в процессе бурения с помощью специальных устройств. Эффективность уплотнительных устройств возможна только при высокой точности изготовления опор.

Опыт применения долот с промывкой опор промывочной жидкостью [32] показал увеличение долговечности опор до 14%, но только при бурении с промывкой водой. При бурении на глинистом растворе долота с проточной опорой оказались менее/ долговечными, так как глинистый раствор, несмотря на очистку, всегда содержит абразивные частицы.

В опоре обычной конструкции обновление абразивных частиц ограниченное. Абразивные частицы дробятся телами качения, и при достижении частицами размера d^8+h0 процесс абразивного износа прекращается [40] (здесь б—глубина неровностей сопряженных поверхностей, Ло — минимальная толщина смазочного слоя). Поступление новых абразивных частиц не столь интенсивное (по мере износа и увеличения люфтов в опоре эта интенсивность возрастает). В опорах, через которые прокачивается про — мыбочная жидкость, раздробленные частицы вымываются, а вместо них поступают новые; скорость абразивного износа восстанавливается. Аналогичная картина получается и при работе на утяжеленном растворе. ‘

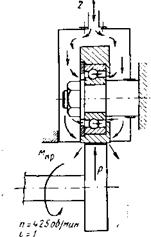

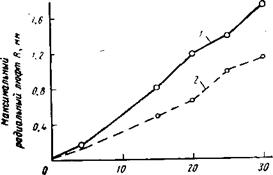

Сказанное хорошо подтверждается лабораторными исследованиями. Шарикоподшипники № 203 изнашивались на двух работающих одновременно машинах МИ-1М. На одной машине утяжеленный гематитом раствор у=1,6 Г/см? принудительно прока-

чивался через подшипник по схеме 1 (рис. 29), а на второй машине раствор частично попадал в подшипник через небольшие кольцевые щели по схеме 2, как это происходит у долота. График на рис. 29 показывает, что при принудительной прокачке

|

|

|

Суммарное число оборотов, N Ю1* Рис. 29. Влияние условий прокачивания абразивной жидкости на износ подшипников. / — абразивная жидкость прокачивается через подшипник; 2 — абразивная жидкдсть попадает в подшипник без принуждения. |

|

|

через подшипники абразивной промывочной’ жидкости износ значительно больше, чем в том случае, когда абразивная жидкость

попадает в подшипник в небольших количествах без принуж

дения.

Если рассмотренные способы улучшения условий работы опор долота требуют чаще всего значительного усложнения конструкции и технологии изготовления долот, то создание специальных видов и способов смазок гораздо выгоднее вследствие простоты и дешевизны применения. Одним из видов специальных смазок являются твердые смазки. Для смазки опор долот из типа твердых смазок уже в течение длительного времени используется графит, а в последнее время сделаны попытки применить дисуль — фидмолибден. Их смазывающее действие основано на слоистой структуре кристаллической решетки. Смазка хорошо закрепляется на "трущихся поверхностях, и внешнее трение между трущимися поверхностями заменяется внутренним между слоями смазки с низким коэффициентом трения.

Графит является составной частью консистентной смазки УС-А, которой в настоящее время заполняются опоры долот при сборке. Однако эта смазка вымывается в первые минуты работы долота на забое (возможно, еще и при спуске долота).

Более эффективно покрытие рабочих элементов, подшипников опор дисульфидмолибденовой смазкой. Наши наблюдения за износом долот 1К-214СГ, отработанных в породах нижнего мела (2780—3049 м) в скв. 12 Восточная (трест Ставропольбурнефть) при роторном способе бурения с /г = 90 об/мин и G=18—20 Г, показали снижение скорости износа опор в результате их смазки дисульфидмолибденом на 10%. По данным К. Ф. Пауса и др. [74], применение такой смазки способствовало росту hc при турбинном бурении скважин на 17% (долота диаметром 214 мм типов Т и ТК).

Незначительное увеличение долговечности опор при покрытии их рабочих элементов дисульфидмолибденовой смазкой объясняется быстрым смывом абразивной жидкостью тонкого слоя смазки, а возможно, и несовершенством технологии нанесения смазки.

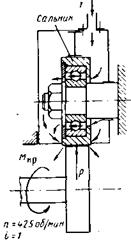

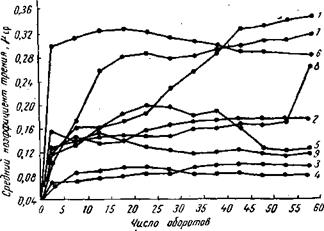

Нами в лабораторных условиях было проведено наблюдение за поведением различных смазок в присутствии прбмывочных жидкостей за 60 оборотов (приблизительно в течение 1 ч) на стандартной четырехшариковой машине МАСТ-1. Дополнительно (для интенсивного перемешивания промывочной жидкости в течение всего опыта) — в схему машины включена пропеллерная мешалка со скоростью вращения 600—1000 об/мин.

По существующей методике оценки смазывающих способностей масел испытания ведутся за одинаковое время. Однако наличие гибкой передачи в приводе шпинделя машины приводит к тому, что в результате проскальзывания ремня, зависящего от коэффициента трения, путь трения при одинаковом времени работы оказывается различным. И если ошибка от этого незначительна при одноминутных испытаниях масел с приблизительно одинаковыми коэффициентами трения, то при длительных испытаниях и испытаниях жидкостей, резко отличающихся своими смазывающими способностями, эта ошибка становится существенной, достигая. 20%. Поэтому установка счетчика оборотов позволяет проводить опыт не за одинаковое время, а по одинаковому суммарному числу оборотов, т. е. более точно оценивать смазывающие способности исследуемых масел и жидкостей.

|

Таблица 8

|

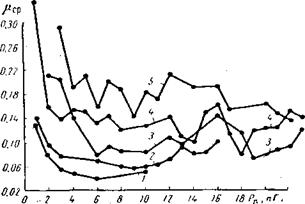

Во всех опытах (табл. 8, рис. 30), проведенных в воде и в утяжеленном гематитом до у=1,6 Г/см3 растворе при температуре 18° С, использованы шарики диаметром 7,94 мм, обезжиренные по принятой в практике работы на машине МАСТ-1 технологии. Контактная нагрузка создавалась в 10 кГ она обеспечивала начальные максимальные контактные напряжения в 41000 кГ/см2, при этом начальный диаметр пятна упругой деформации dYn равнялся 0,215 мм. Величина абсолютного. износа вычислялась по формуле

d = da — dyn, • (98)

в которой dn—диаметр пятна износа.

Эксперименты показали, что выдержка шариков в течение 2 ч в масле «Индустриальное-’50» с графитом и без него обеспечивает меньший коэффициент трения р при работе в воде и в утяжеленном растворе, чем смазка солидолом. По-видимому, жидкое машинное масло и чешуйки графита проникают в неровности и трещины шариков во время смазки, где и удерживаются

|

Рис. 30. Графики изменения средней величины коэффициента трения за 60 оборотов при различных смазках. и промывочных жидкостях (см. табл. 8). |

за счет сил сцепления, постепенно смазывая трущиеся поверхности до тех пор, пока не износится поверхностный слой. При работе в утяжеленном растворе частицы гематита способствуют удалению смазки с трущихся поверхностей, ускоряется и сам износ поверхностных слоев, в результате чего после определенного времени работы р, возрастает. Солидол при смазке не проникает глубоко в трещины на поверхности шариков и при работе, особенно в утяжеленном растворе (см. рис. 30, кривая 6), очень быстро удаляется с трущихся поверхностей. В результате этого р и износ оказываются больше, чем при смазке жидким маслом.

Полученные результаты позволили предположить, что цзнос шариков и коэффициент трения удастся снизить еще больше, если произвести более интенсивное насыщение поверхностных слоев шариков смазкой и на большую глубину. Последнее было осуществлено путем смазки шариков в течение 2 ч при температуре 90° С, когда микротрещины несколько расширяются и горячее менее вязкое масло проникает в них на большую глубину. В результате более интенсивного насыщения поверхностных слоев маслом износ при работе в утяжеленном растворе снизился на 40% по сравнению с износом шариков, смазанных тем же маслом «Индустриальное-50», но без разогрева, и на 315% по сравнению с износом шариков, смазанных солидолом. Коэффициент трения (кривая S) был также значительно ниже, и только после 50 мин работы, когда поверхностные слои, насыщенные маслом, износились, коэффициент трения увеличился. Однако и после этого в микротрещинах на трущихся поверхностях при большом увеличении с помощью микроскопа можно обнаружить масло.

Условия движения промывочной жидкости в опорах долота и интенсивность износа поверхностных слоев при бурении скважины и при лабораторных исследованиях отличаются. Однако можно предположить, что и подшипники долот, выдержанные в жидком машинном масле при повышенной температуре, будут получать смаЗку в течение времени, пока не износятся поверхностные слои беговых дорожек и тел качения. Промысловые испытания на площадях треста Ставропольбурнефть десяти долот 2К-214СГ, отработанных в верхне — и нижнемеловых отложениях скб. 29 и 31 Восточные при роторном способе бурения (G= 18тс и п= = 90 об/мин) и четырех долот У-243С при турбинном бурении с ТС5—8" при G=18mc в нижнемеловых отложениях скв. 3 Приграничная, подтвердили это предположение.

Опоры указанных долот были тщательно промыты от консистентной заводской смазки горячим дизельным топливом и просушены. Затем долота опускались в ванну с разогретой до 90— 100° С смесью из авиамасла МС-14 и графита (в соотношении 5 : 1 по объему) и выдерживались в ней 3 ч с проворачиванием шарошек и перемешиванием смеси. После охлаждения смазанных долот полость их опор заполнялась через технологические отверстия шприцем охлажденной смесью масла с графитом. Отверстия заклепывались заглушками из мягкой стали. Оценка износа опор осуществлялась путем замера беговых дорожек и тел качения после вскрытия шарошек. Долота, опоры которых были смазаны указанным способом и смазкой, имели на 10% большие hc и ^бс и на 26% меньшую Скорость изнашивания.

В тех же скважинах и при тех же режимах бурения в породах нижнего мела были отработаны семь долот У-243С и девять долот 2К-214СГ, смазанных МКГС. Перед введением смазки опоры долот были тщательно промыты разогретым дизельным топливом и просушены. МКГС, состоящая по весу из 62% авиамасла МС-20, загущенного каучуком (14%) с добавлением графита (24%), в разогретом до 60—70°С виде 180] вводилась шприцем через технологические отверстия шарошек до полного заполнения полости шарошек. Шарошки при введении смазки проворачивались. Технологические отверстия в шарошках после смазки были закрыты заклепками из мягкой стали.

Загущение авиамасла каучуком придает смазке значительную вязкость и липкость к металлу, в результате смазка трудно вымывается промывочной жидкостью, создавая как бы герметизацию опор и в то же время смазывая их. Добавление чешуйчатого графита повышает смазывающие способности смеси. Применение указанной смазки привело к снижению скорости изнашивания в 2 раза в роторном бурении и в 1,3 раза в турбинном {82J. По-видимому, при турбинном бурении в результате большого числа оборотов смазка быстрее удаляется из подшипников.

Аналогичный принцип действия имеет смазка для подшипников долот из минерального масла и дисульфидмолибдена, в которую для герметизации опор введены кальциевые мыла синтетических жирных кислот, графит и смесь полисилоксанов с полиэфирной смолой.

Применение специальных смазок, герметизирующих в какой — то степени опору долота от промывочной жидкости, весьма перспективно. Следует ожидать еще большей эффективности от при — ме^ния трудновымываемых смазок в сочетании с простейшей конструкцией уплотнительных устройств в шарошках.

Природа смазывающего действия масел и глинистых растворов различна. Так, по данным Р. С. Лернер, у глинистых суспензий отсутствует хемосорбционная связь с металлом, которая характерна для граничного слоя смазок, в результате чего частицы глины, разделяющие трущиеся поверхности, легко удаляются из зоны трения под действием каких-либо дополнительных сил. Такими силами могут быть центробежные, возникающие при вращении с большими скоростями шарика четырехшариковой машины: уже при скорости скольжения 0,36 м/сек коэффициент трения возрастает до величины ц, характерного для сухого трения, и возможны явления схватывания между трущимися поверхностями. В то же время, когда отсутствуют ■ дополнительные силы, способствующие удалению частиц глины из зоны трения, трущиеся поверхности довольно хорошо разделяются и при высоких контактных давлениях.

На рис. 31 приведены эмпирические линии регрессии изменения среднего коэффициента трения цСр в зависимости от контактной нагрузки для различных смазывающих сред при одноминутных испытаниях на четырехшариковой машине со скоростью вращения 1,26 см/сек. Как и для трансформаторного масла, рСр у воды и глинистых растворов с повышением контактной нагрузки уменьшается. Но если у масел с повышением нагрузки четко выражается снижение рСр До минимального своего значения с последующим повышением до максимального при нагрузке заедания, то у глинистых растворов в рассматриваемых пределах изменения контактной нагрузки после снижения коэффициента трения его величина сохраняется с колебаниями в определенных пределах, т. е. частицы глины разделяют трущиеся поверхности. Причем, если для воды изменение цСр подобно изменению для трансформаторного масла, то уже для глинистого, раствора у= = 1,02 Г/см3 наблюдается некоторое отличие, т. е. увеличение содержания глинистых частиц изменяет природу трения. В данном случае увеличение |хСр в связи с повышением содержания глины в растворе приводит к увеличению износа.

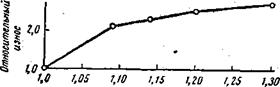

Связь износа с удельным весом глинистого раствора видна на рис. 32. По-видимому, частицы глины не только разделяют трущиеся поверхности и тем самым снижают их износ, но и сами участвуют в этом износе (не исключено, что износ в какой-то

|

Рис. 31. Эмпирические линии регрессии среднего коэффициента трения от контактной нагрузки для различных смазывающих сред при скорости скольжения 1,26 с м/сек. / — трансформаторное масло; 2— водопроводная вода; 3 — раствор из бентонитовой глины у=1,02 Г/см?-, 4 — раствор из бентонитовой глины у=1,09 Г/см1; 5 — раствор из бентонитовой глины у—1,15 Г/см?. |

|

Удельный бес, г/сн3 Рис. 32. Зависимость относительного изнрса шариков от удельного веса растворов из бентонитовой глины за 15 оборотов на машине МАСТ-1. |

мере происходит и в результате присутствия в бентонитовой глине мельчайших абразивных частиц).

Отличие в условиях смазки трущихся поверхностей глинистыми растворами и маслами требует разработки своей методики исследования и оценки их смазывающих способностей. В этом направлении в последние годы большая работа проведена Г. А. Баб1аляном, Э. Г. Кистером, Р. Тейлером, М. Розенбергом, Е. Г. Юзбашевой, Р. С. Лернер и другими исследователями.

Установлено [54], что контактно-усталостный износ в воде наступает значительно позже, чем в глинистом растворе, в результате высокой охлаждающей способности воды, предотвращающей изменение микроструктуры поверхностных слоев и тепловой износ. Время до контактно-усталостного износа шариков в глинистом растворе находится в обратной степенной зависимости от содержания глины и не зависит от ее природы.

Наибольшей эффективностью с точки зрения повышения смазывающих способностей промывочных жидкостей обладают продукты, содержащие карбоновые кислоты, в частности окисленный петролатум (СМАД-1), который обладает невысокой стоимостью по сравнению с остальными добавками, и технология его добавки в промывочные жидкости довольно проста. Применение окисленного петролатума на площади Правобережная (Восточное Ставрополье) при роторном бурении долотами 2К-214СГ в породах нижнего мела (петролатум добавлялся в среднем по 23,5 кг на 1 л проходки) способствовало повышению vc на 7% и Ас на 25%; скорость изнашивания опор снизилась в среднем на 30%.

|

Таблица 9

|

В табл. 9 приведены результаты испытаний Р. С. Лернер про — тивоизносных характеристик буровых растворов с различными добавками, определенные по всем применяемым критериям оценки: времени работы до появления питтинга — П, диаметру пятна износа — И, нагрузке заедания — Р„р и коэффициенту трения — /Ст. Там же приведены подсчитанные нами относительные показатели, которые явно свидетельствуют о расходящихся результатах оценки смазывающих способностей растворов по принятым методикам и критериям. Достаточно сравнить характеристики окисленного петролатума и добавки Хое 1/466, которая имеет по сравнению с первым гораздо худшие показатели (почти до 2 раз) по критериям П, Ркр и /Ст и почти одинаковый показатель по критерию И.

Износ и трение не всегда взаимосвязаны, и поэтому ц не может служить критерием оценки смазывающих способностей. TeMt более, если учесть, что основной целью введения смазывающих добавок является снижение износа долот, а не снижение затрат на трение. Коэффициент трения можно использовать как дополнительный показатель.

Оценка смазывающих способностей по нагрузке заедания не может обеспечить достаточно надежные и точные результаты особенно на машинах с линейным контактом [65]. Если это справедливо для масел, то для глинистых суспензий тем более.

По времени до появления питтинга скорее можно судить об общих износных свойствах промывочной жидкости, включая и коррозионные ее свойства, чем о смазывающих способностях. Кроме того, в опорах долота особенно опасны явления схватывания, возникающие при проскальзывании тел качения, т. е. явления скольжения тел качения по беговым дорожкам. Поэтому оценку смазывающих способностей промывочных жидкостей следует вести на четырехшариковой машине типа МАСТ-1 при п = 1 об/мин, контактной нагрузке 10 кГ, которая обеспечивает максимальные контактные напряжения (первоначальные) около 41000 кГ/см2, т. е. напряжения, часто возникающие при работе опор долота. Особое внимание должно быть уделено времени испытания. Наименьший разброс показаний износа получается при испытаниях в течение 15 оборотов шпинделя. Оценку смазывающих способностей промывочных жидкостей следует производить по величине абсолютного износа шариков, определяемого по формуле (98).

‘ Анализ результатов оценки смазывающих способностей промывочных жидкостей различного состава и с различными добавками, выполненной нами по предлагаемой методике, приводит к следующим выводам.

1. Обработка бентонитового раствора УЩР несколько снижает его смазывающие способности.

2. Добавка в бентонитовый глинистый раствор нефти в пределах до 10% несколько (на 14%) повышает смазывающие способности. —

3. Добавка в бентонитовый раствор, обработанный УЩР, 1 % сульфанола повышает его смазывающие способности в 1,62 раза; уменьшаются пределы изменения ц и более чем в 2 раза уменьшается его средняя величина. Дальнейшее увеличение содержания сульфанола в растворе почти не изменяет его смазывающих способностей (рис. 33, кривая 2).

4. Добавка в бентонитовые растворы (обработанные и необработанные УЩР) жирных кислот, омыленных жирных кислот, мыла жирных кислот, КМЦ, окисленного петролатума приводит к значительному повышению смазывающих способностей растворов и снижению коэффициента трения. Наибольшее повышение смазывающих способностей растворов вызывает добавка омыленных жирных кислот, приготовленных из 50% жирных кислот и 50% пятипроцентного раствора каустической соды (по весу).

5. Добавка в растворы в качестве эмульгатора 0,5% КМЦ значительно повышает эффективность окисленного петролатума. В этом случае снижается износ, пределы колебания р, и средняя его величина. Окисленный петролатум становится наиболее эффективной смазывающей добавкой.

|

|

|

Содержание до давни, %> |

|

33. Влияние ^содержания смазывающей добавки в растворе на износ шариков, жирные кислоты, растворенное в дизельном топливе; 2 — сульфанол. |

5J 4 51

|

Рис 1 |

I

6. Исследования по выявлению оптимальной концентрации смазывающих добавок, проведенные только для сульфанола и жирных кислот, растворенных в дизельном топливе (см. рис. 33), позволяют предположить, что и для других добавок увеличение их концентрации выше 1% приведет к незначительному повышению смазывающих способностей растворов при данных лабораторных условиях. Забойные же условия работы опор долота резко отличаются от лабораторных, в том числе и тем, что в момент попадания промывочной жидкости в полость опор долота концентрация смазывающих добавок будет снижена. Поэтому содержание добавок в растворе должно быть выше 1—2%.

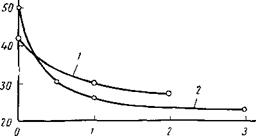

На рис. 34 приведены результаты исследования влияния температуры на смазочные способности промывочных жидкостей. Эти исследования позволяют сделать следующие выводы.

1. Повышение температуры с 20° С до 90° С приводит к снижению смазывающих способностей воды и глинистых растворов, т. е. к повышению износа и р, причем для воды это снижение гораздо интенсивнее, чем для глинистых растворов.

2. Повышение температуры в зоне трения и температуры растворов со смазывающими добавками в пределах от 20° С до 85° С не вызывает снижения их смазывающих способностей.

3. Смазывающие способности раствора с добавкой окисленного петролатума при повышении температуры до 50° С увеличиваются в 1,67 раза, а до 85°С:—почти в 2 раза (так как с повышением температуры окисленный петролатум лучше эмульгируется в глинистом растворе). Смазывающие способности глинистого раствора с добавкой окисленного петролатума при темпе

ратуре 85° С становятся такими же, как раствора с добавкой ОЖК. Следовательно, эффективность применения’ окисленного петролатума возрастает при бурении скважин с повышенной забойной температурой и с ростом глубины бурения в обычных скважинах.

|

о го, во во во t Температура в зрпе понтапта, °С |

На четырехшариковых машинах в абстрагированных условиях испытания можно только в первом приближении произвести

Рис. 34. Влияние температуры промывочных жидкостей на износ шариков.

1вода; 2 — раствор из бентонитовой глины Y=l,09 Г/см3; 3 —раствор из бентонитовой глины V=l,2 Г/см3;

4 — раствор из бентонитовой глины у=1.2 Г/см3 + 10% УЩР+3% ОЖК;

5 — раствор из бентонитовой глины Т=1,2 Г/см3 + 10% УЩР + з% окисленного петролатума, смешанного с

дизельным топливом (1:1).

оценку смазывающих способностей промывочных жидкостей, которые имеют специфичную природу смазывания трущихся поверхностей. Поэтому более уточненную оценку смазывающих способностей промывочных жидкостей с различными добавками и без них следует проводить при имитирующих испытаниях, например, на машине МИ-1М или на других специально созданных машинах. Чтобы снизить влияние качества изготовления, изнашиванию должен подвергаться один подшипник, (лучше стандартный), а не опора шарошки в сборе. Должны быть соблюдены и другие параметры, моделирующие работу подшипников опор долота, а именно: вращение наружного кольца, положение оси подшипника в пространстве и т. д.

Таким образом, оценку смазывающих способностей промывочных жидкостей в лабораторных условиях следует проводить в два этапа: на четырехшариковых машинах трения типа МАСТ-1 в абстрагированных условиях для предварительной оценки и на машинах с узлом, имитирующим работу подшипников долота, для более точной оценки. .

Если влияние смазывающих способностей промывочных жидкостей на износ опор долота в настоящее время более или менее изучено и проведена большая работа по улучшению этих способностей, то в гораздо худшем положении находятся вопросы исследования охлаждающих свойств промывочных жидкостей. В таком же состоянии находятся исследования 4 влияния коррозионных свойств промывочных жидкостей на износ опор долот.