ВИДЫ ИЗНОСА И РАЗРУШЕНИЯ ОПОР И ВООРУЖЕНИЯ ШАРОШЕЧНЫХ ДОЛОТ

ВИДЫ ИЗНОСА И РАЗРУШЕНИЯ ОПОР И ВООРУЖЕНИЯ ШАРОШЕЧНЫХ ДОЛОТ

Беговые дорожки и ‘тела качения подшипников шарошечных долот в той или иной степени подвергаются усталостному, абразивному и коррозионному износу. В зависимости от осевой нагрузки на долото, скорости вращения долота, содержания абразивной фазы в промывочной жидкости и коррозионной активности последней преобладающим может быть один из перечисленных видов износа. Различные условия работы отдельных элементов опор или их участков приводят к тому, что даже в одном долоте возможны отличия в преобладании того или иного вида износа.

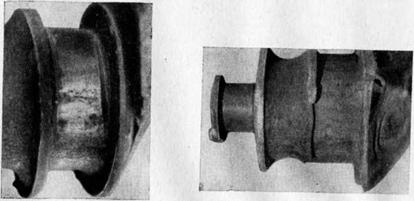

Усталостное контактное разрушение проявляется после определенного числа циклов нагружений, когда на рабочих поверхностях возникают усталостные трещины, приводящие к хрупкому разрушению металла. Разрушение рабочих поверхностей заключается в появлении язвин (оспин) или отслаивании (шелушении) кусочков металла (рис. 19). Усталостному износу чаще всего подвергаются беговые дорожки цапф со стороны, обращенной к забою, т. е. в зоне нагружения. Усталостное разрушение беговых дорожек шарошек и тел качения встречается реже.

Наибольшее число циклов нагружений испытывает беговая дорожка большого роликового подшипника, а затем малого роликового и шарикового подшипников. Тела качения и беговые дорожки шарошек подвергаются в 2—3 раза меньшему числу циклов нагружений. Беговая дорожка цапфы малого роликого подшипника имеет меньшее число циклов нагружений по сравнению с беговой дорожкой большого подшипника, и поэтому при определенных условиях преобладающим может быть не усталостный износ, а абразивный (рис. 20). Беговая дорожка замкового подшипника, хотя у нее меньшее число циклов нагружений по сравнению с дорожкой большого роликового подшипника, имеет тот же вид износа. Это объясняется тем, что, помимо напряжений от действия радиальной нагрузки, она подвергается еще напряжениям, вызываемым динамической составляющей осевой нагрузки на долото.

Отличие в виде износа беговых дорожек трех подшипников определяется не только различным числом циклов нагружений, но и величиной возникающих контактных напряжений, которые зависят от распределения нагрузки между этими подшипниками.

В свою очередь, указанное распределение нагрузки зависит от соотношения посадочных и износных зазоров в них и характера износа вооружения, т. е. (для данной модели долота) от механических и абразивных свойств разбуриваемых пород и качества наплавки зубьев различных венцов твердым сплавом.

Появление язвин приводит к повышению контактных давлений и при динамическом характере нагрузки к значительным выкрашиваниям и сколам металла на беговых дорожках. Особенно

|

|

|

Рис. 20. Усталостное разрушение беговых дорожек большого роликового и замкового подшипников и абразивный износ малого роликового подшипника. |

|

Рис. 19. Усталостное разрушение беговых дорожек цапфы долота Б-243СГ со стороны забоя и абразивное — с противоположной |

стороны.

сильным выкрашиваниям и сколам подвергается беговая дорожка замкового подшипника в наиболее нагруженном месте со стороны большого роликового подшипника. После выкрашивания цементированного слоя менее твердый металл подвергается смятию и абразивному износу, начинается стадия катастрофического аварийного износа. Особенно сильно может подвергаться пластическим деформациям беговая дорожка замкового подшипника; в отдельных случаях может образовываться как бы новая дорожка

(рис. 21).

Абразивный износ заключается в микрорезании и микроцарапании рабочих поверхностей подшипников. При накатывании тел качения на абразивные частицы и раздавливании последних возможно в какой-то мере повреждение поверхностей от непосредственного внедрения частиц и их осколков. Абразивный износ характерен для всех условий бурения, так как во всех случаях в опору попадают абразивные частицы вместе с промывочной жидкостью. Однако преобладающим он является тогда, когда долото отрабатывается при небольших нагрузках. Рабочие поверх

ности при этом виде износа почти гладкие, матового цвета. Во многих случаях при усталостном износе части цапф, обращенных к забою, противоположная сторона имеет абразивный износ.

|

Рис. 21. Цапфа долота 2К-214СГ после бурения в породах нижнего мела (С=16—18 тс и л = 90 об/мин). |

На интенсивность абразивного износа влияет абразивность разбуриваемых пород, степень очистки забоя и промывочной жидкости от выбуренной породы.

Абразивный износ способствует и предшествует усталостному, так как возникающие царапины на рабочих поверхностях являются концентраторами напряжения. По мере износа цементированного слоя твердость беговых дорожек уменьшается и интенсивность абразивного износа возрастает. Язвины и сколы, образовавшиеся в процессе усталостного разрушения на рабочих поверхностях, в какой-то мере слаживаются за счет абразивного износа.

Коррозионный износ во всех случаях в зависимости от активности промывочной жидкости в той или иной мере увеличивает интенсивность как усталостного, так и абразивного износа.

Износ схватыванием (износ I рода) появляется в результате возникновения точечных связей трущихся металлических поверхностей под действием высоких удельных давлений и отсутствия смазывающего слоя; на рабочих поверхностях появляются грубые задиры и наплывы металла. Возможность появления схватывания и интенсивность износа схватыванием возрастают с увеличением шероховатости трущихся поверхностей и наличия абразивных частиц в полости опор.

Износ схватыванием наиболее характерен для подширников скольжения в опорах долот малого диаметра. Он часто наблюдается при трении торцов роликов о бурты цапф у долот всех размеров. В отдельных случаях в роликоподшипниках опор при определенном соотношении посадочных зазоров, недостаточно чистой обработке беговых дорожек и при работе без приработки сразу при большой нагрузке на долото происходит заклинивание в самом начале бурения в результате схватывания между роликами, вращающимися с проскальзыванием, и беговыми дорожками.

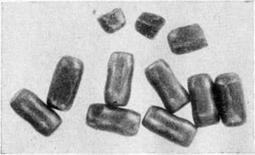

Тела качения находятся в промежуточном положении между цапфой и шарошкой с точки зрения условий для усталостного износа. Появляющиеся на них язвины часто завуалированы в результате абразивного износа. В отдельных случаях края роликов в результате перекоса образующих беговых дорожек скалы

ваются; при дальнейшей работе острые грани при абразивном износе и ролики получают овальную форму по краям (рис. 22). Выколотые кусочки металла тел качения и беговых дорожек и буртов усиливают абразивный износ, часто образуют задиры па

|

Рис. 22. Форма износа роликов. |

беговых дорожках, являются причиной раскалывания тел качения и заклинивания шарошек.

Соотношение между износом беговых дорожек цапф, шарошек и тел качения, а также соотношение между износом трех подшипников в шарошке и износом опор трех шарошек зависит от конструкции опор и вооружения долота, т. е. от типа и модели долота, качества изготовления и сборки, механических и абразивных свойств разбуриваемой породы и др. В табл. 3 приведены указанные соотношения для долот различных моделей, отработанных в нижнемеловых и юрских отложениях при турбинном и роторном бурении на площадях Восточного Ставрополья.

|

Таблица 3

|

Вид и характер износа вооружения определяются в основном механическими и абразивными свойствами разбуриваемых пород, характеристикой вооружения и параметрами режима бурения.

Выкрашивания и сколы зубьев происходят в результате усталости материала поверхностных слоев (рис. 23). Особо следует выделить выкрашивания и сколы зубьев, появляющиеся в первоначальный момент времени работы долота при разбуривании пород средней твердости, твердых и крепких. В этом случае причиной выкрашиваний и сколов могут являться: неравномерная на-

ллавка твердого сплава, неоднородная структура наплавленного — или цементированного слоя, недостаточно точное изготовление зубьев по высоте и по двугранному углу, чрезмерная нагрузка на долото в период приработки, несоответствие типа долота твердости разбуриваемых пород и т. д.

|

Рис. 23. Выкрашивания и сколы зубьев у долота 2К-214СГ и износ их с притуплением (после 7,25 ч бурения в юрских отложениях в интервале 3204—3235 м с G=19 тс и п=90 об/мин). |

В табл. 4 приведены результаты обмера высоты зубьев различны^ венцов десяти новых долот У-243С.

Поломка зубьев у основания происходит (чаще всего в начальный период работы, когда зубья имеют наибольшую высоту) от перенапряжений, возникающих в теле зубьев при взаимодействии их с поверхностью забоя, имеющей впадины и гребешки.

Абразивный износ в той или иной степени характерен для всех случаев. Выкрашивания и сколы, образовавшиеся в период приработки

или. при дальнейшей работе, сглаживаются в результате абразивного износа. При разбуривании абразивных пород зубья венцов с недостаточным коэффициентом перекрытия изнашиваются по длине. При значительном износе зубьев внутренних венцов по длине на забое образуются «воротники», что может привести к межвепечной сработке тела шарошки, а при дальнейшей работе — к кольцевому разрушению его. Профиль изношенных зубьев может быть либо клиновидным (рис. 24) (иногда лезвиеобразным), либо притупленным (см. рис. 23). Причем притупление может быть параллельно основанию зуба или под углом. При разбуривании твердых и крепких сильно абразивных пород возможен износ вершин шарошек. Такие породы следует бурить штыревыми долотами.

Таблица 4

|

I шарошка |

II шарошка |

III шарошка |

|||||||||

|

Пределы отклонении |

венц, ь |

венцы |

венцы |

||||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

4 |

1 |

2 |

3 |

||

|

Максимальная высота бьев, мм……………. |

зу- |

17,2 |

14,3 |

12,0 |

16,2 |

14,5 |

12,8 |

9,8 |

15,0 |

13,5 |

11,4 |

|

Минимальная высота бьев, мм….. |

зу- |

14,4 |

11,9 |

10,0 |

14,0 |

11,7 |

11,1 |

8,6 |

11,4 |

11,6 |

8,2 |

Неправильный выбор типа долота или высокая скорость их вращения при разбуривании твердых и абразивных пород могут привести к чрезмерному износу зубьев, когда шарошки становятся совершенно «лысыми», но опора еще работоспособна. Прекращение вращения шарошек (чаще всего в результате заклинивания их опор или при наматывании сальника) приводит к полному износу зубьев шарошек.

|

Рис. 24. Клиновидный профиль износа зубьев периферийного венца. |

Пластическая деформация (смятие) зубьев чаше всего происходит в результате воздействия большой нагрузки на затупившиеся зубья, у которых после износа по высоте обнажена сердцевина более мягкая, чем цементированная или армированная поверхность.

МЕТОДЫ ЗАМЕРА И КРИТЕРИИ ОЦЕНКИ ИЗНОСА ОПОР И ВООРУЖЕНИЯ ДОЛОТА

Установление с достаточной степенью точности и надежности величины износа опор и вооружения шарошечных долот (как при лабораторных, стендовых, так и при промысловых исследованиях), количественная, качественная и сравнительная оценка износа в значительной степени зависят от правильного выбора метода измерения изнашиваемых элементов и критериев оценки износа. Из общепринятых методов [58, 101] оценки износа деталей машин, а именно: 1) по изменению служебных свойств деталей; 2) по величине суммарного линейного износа; 3) по весу изношенного материала; 4) по обогащенности смазки продуктами износа; 5) по изменению микропрофиля поверхности; 6) по величине местного износа, определяемого методами отпечатков и вырезанных лунок, — из-за специфичных условий работы и износа долот для оценки износа опор и вооружения используются только первые три метода.

Служебные свойства вооружения долота в процессе его работы оцениваются величиной vt, а служебные свойства опор — величиной Мл. Однако, так как довольно трудно устанавливать количественную зависимость между величиной износа вооружения (или опор) и величиной vt (или Мд) для множества сочетаний долото — забой — режим бурения, применение первого метода _ для целей бурения весьма проблематично. Этот метод полезен для приближенной оценки состояния вооружения и опор долота в процессе рейса долота для решения вопроса о своевременной замене изношенного долота.

При исследованиях износа опор и вооружения в лабораторных и промысловых условиях, а также при оценке износа долот в промысловых условиях с целью установления оптимальной G или при выборе наиболее эффективной модели долота в настоящее время в большинстве случаев применяют второй метод. Преимущество этого метода — его простота и, следовательно, возможность широкого использования в практике буровых работ. Наиболее точно абсолютный износ опор и характер износа можно установить после вскрытия шарошек (или разборки) путем замера тел качения и беговых дорожек цапф и шарошек.

Так как беговые дорожки цапф изнашиваются неравномерно и во многих случаях опоры выходят из строя в результате разворота роликов, возможность которого в первую очередь определяется величиной максимального люфта, то оценку степени абсолютного износа следует производить по величине максимального износа (люфта) опор. Изношенные элементы цапф и тел качения можно замерять с помощью штангенциркуля с точностью 0,05 мм, беговых дорожек роликоподшипников у шарошек — стандартными индикаторами — нутромерами, а замкового подшипника— специальным нутромером [36]. При разборке шарошек, когда вынимается палец замкового подшипника, диаметр беговой дорожки цапфы этого подшипника замеряется с помощью специальной скобы [36]. .

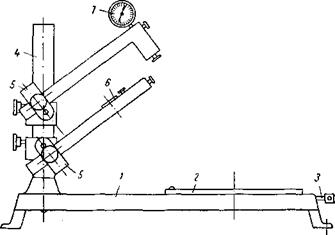

Разборка долот трудоемка, и часто отсутствуют условия и время для ее осуществления. В этих случаях оценку износа рпор можно производить по величинам радиального и осевого люфтов шарошек, замеряемых с помощью специального прибора— люфтомера (рис. 25). Этот метод менее точен, но дает достаточно надежные результаты. Радиальные и осевые люфты замеряются индикаторами часового типа «КИ» с точностью до 0,01 мм, устацавливаекыми в держателях, перемещающихся в направляющих параллельно осям цапф шарошек. Прибор рассчитан на замер люфтов у долот диаметром 214, 243 и 269 мм. Долото устанавливается на сменную втулку 2 плиты 1 и зажимается винтом 3 с плашкой. *

Люфтомер, имеющий аналогичную схему, был неоднократно испытан при проведении промысловых исследований сотрудниками Грозненского нефтяного института. При установке датчика индикатора замера радиального люфта на нуль, . соответствующий номинальному диаметру долота, прибором можно замерить износ долота по диаметру. При работе с обычным индикатором, особенно когда производится большое число замеров, отметка минимального и максимального отклонений стрелки требует большого внимания и является утомительной операцией. Для облегчения и ускорения процесса замера люфтов можно на люфтомер установить индикаторы с электрическим выходом и подсоединить их к электронному мосту типа ЭМП209М2, который будет фиксировать указанные минимальные и максимальные отклонения стрелки на диаграмме.

Состояние больших роликовых подшипников шарошек во многих случаях определяет долговечность опор долота, потому оценку износа опор с какой-то степенью точности можно производить по величине радиального люфта этих подшипников.

|

Рис. 25. Люфтомер конструкции Грозненского нефтяного >- института. 1 — установочная плита; 2 — сменная втулка для долот различного диаметра; 3 — зажимной винт с сухарем; 4 — стойка; 5 — поворотные бобышки; 6 — подвижная измерительная головка с индикатором часового типа К. И-1 для замера осевого люфта; 7 — подвижная измерительная головка с индикатором часового типа КИ-1 для замера радиального люфта. |

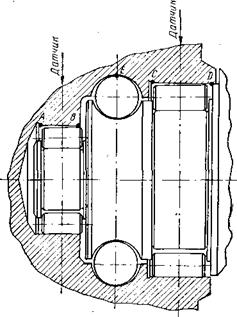

В том случае, когда износ у всех трех подшипников шарошки (у большого роликового 8i, малого роликового б3 и у шарикового — бг) одинаков, устанавливать датчик люфтомера для замера радиального люфта можно в любой точке образующей поверхности шарошки без ошибки в измерении. В случае же, когда 81>6з, только часть радиального люфта бь равная 83, будет — выбрана при. перемещении шарошки перпендикулярно оси цапфы. Остальная часть, равная разности 61—83, будет выбираться за счет вращения шарошки вокруг точки В (рис. 26). Ошибка измерения будет равна нулю при установке датчика люфтомера против точки D и будет возрастать с удалением от этой точки. Произведенные подсчеты для долота 2К-214СГ показывает, что при б^бз ошибка измерения при установке датчика над точкой С может достигать 36%. Аналогичная картина будет при б]>бг и бз>бгг т. е. когда вращение шарошки будет происходить относительно точки Е. Когда 61 >-62 и б3>бг, при установке датчика против

точки С ошибка может достигнуть 58%. Однако, если учесть, что практически б2~бь максимально возможная ошибка замера радиального люфта большого роликового подшипника при установке датчика против точки С составит «20%-. При установке датчика в середине между точками С и D максимально возможная ошибка измерения не превышает 10%.

|

|

Для замера люффа малого роликового подшипника датчик следует устанавливать против точки В.

Установка датчика против точки А может вызвать ошибку измерения, максимальное значение которой при 61 достигает 47%.

При установке датчика в середине между точками А и В ошибка уменьшится до 23%. Однако в практике износа долот случаев, когда 6i^>63, не наблюдается. Если же взять случай, когда S3»0,45i, то максимальная ошибка измерения не превысит 12%.

В случае 6i<<63 наиболее точные замеры дает установка датчиков против ТОЧКИ С В большом ролико — Рис. 26. Схема расположения датчиков при BOM подшипнике и против замере радиальных люфтов шарошек, точки’ А в малом роликовом подшипнике. При установке датчиков в середине подшипников ошибка будет возрастать, но во всех случаях она будет’ меньше, чем для случая, когда’ 6i>63, так как всегда 63 только незначительно превышает бь

В практике замеров трудно предварительно быстро оценить соотношение между величинами 61, б3 и 62 и, следовательно, правильно выбрать место для установки датчика. Поэтому рекомендуется устанавливать датчики в середине подшипников, считая допустимой максимально возможную ошибку измерения в 10— 12%. Если же требуется большая точность, то следует предварительно выявить характер соотношения между б] и б3 и устанавливать датчик радиального люфта против точек D и В при 6i>63 и против точек С и А при б3>бь

Износ зубьев оценивают по уменьшению высоты, замеряя ее с помощью обычного штангенциркуля (глубиномера) с укрепленной на торце планкой. Этот метод дает достаточно точные ре

зультаты, когда износ зубьев по объему происходит пропорционально износу по высоте. Зубья могут изнашиваться по высоте весьма незначительно, но иметь сильный износ по поперечному направлению (износ с заточкой зубца) или неравномерный износ •по длине зубца. Не только при абразивном, но и при усталостном износе выкрашивания и сколы металла часто происходят на боковых гранях (не уменьшая значительно высоты зубца) или неравномерно по длине зубца. В этих случая* (а они наблюдаются в той или иной степени весьма часто) оценка величины износа по потере высоты зубца дает приближенное представление о фактическом износе. А между тем, несмотря на небольшой износ зубьев по высоте, служебные качества вооружения долот во многих подобных случаях значительно ухудшаются.

Для более точной оценки износа вооружения следует рекомендовать третий метод, т. е. метод взвешивания изнашиваемых деталей, но в несколько измененном виде. Учитывая значительный вес долота и различный удельный вес изнашиваемого материала зубьев, состоящего из стали и твердого сплава, оценивать износ следует не по весу, а по объему изношенного материала путем снятия оттисков с зубьев с помощью термопластической массы [26]. Оценка износа вооружения долот путем замера объема изношенного материала зубьев методом оттисков позволяет с достаточной степенью точности! оценивать абсолютный износ зубьев при всех видах и формах износа в промысловых и лабораторных условиях. ‘ ,

В некоторых случаях, когда зубья не изнашиваются по длине, износ профиля может быть оценен с помощью мягкой проволоки [46]. Разница между профилями проволоки, снятыми с неизношенных и изношенных зубьев, и будет представлять износ зубцев в поперечном сечении. ,

Для некоторых целей могут быть использованы данные об износе опор и вооружения долот, регистрируемые буровыми бригадами с помощью кода. При достаточной квалификации бурильщиков оценка износа долот по коду дает довольно надежные результаты.

В зависимости от цели проводимых исследований для оценки абсолютного износа опор или вооружения долот можно пользоваться тем или иным методом или их комбинациями, применяя выборочно более точный метод для проверки менее точного, и надежного.

При лабораторных и стендовых исследованиях влияния того или иного фактора на износ (или износостойкость) сравниваемые опоры и вооружение шарошек (или их элементы) можно подвергать изнашиванию в течение одинакового времени или одинакового числа циклов нагружения. В этом случае оценку степени износа (или износостойкости) сравниваемых опор и вооружения (или их элементов) можно производить путем сравнения полученных средних значений абсолютного износа (линейного, весового или объемного). При промысловых исследованиях, когда долота отрабатываются на забое различное время, величина абсолютного износа опор или вооружения не дает полного представления о работоспособности или износостойкости узлов долота. Поэтому для этой цели следует использовать понятия скорости изнашивания и интенсивности изнашивания [26].

Скорость изнашивания — отношение абсолютного износа образца (или детали) при испытании на изнашивание ко времени, в течение которого происходит испытание. Интенсивность изнашивания— отношение абсолютного износа образца (или детали) при испытании на изнашивание к пройденному пути трения.

Скорость и интенсивность изнашивания дают оценку только износа узлов породоразрушающего инструмента без оценки его способности разрушать горную породу. Для совместной оценки износа опор и вооружения и способности долота разрушать горную породу (что особенно важно при промысловых испытаниях опытных долот или при исследованиях, проводимых для выбора наивыгоднейших параметров режима бурения и наиболее рациональной модели долота при разбуривании данного горизонта) следует использовать понятие относительного износа. Относительный износ — отношение величины абсолютного износа (линейного, объемного или весового) опор или вооружения к объему выбуренной породы или пропорциональной ему проходке на долото.

Вместе с количественной оценкой износа деталей и узлов сравниваемых долот должна быть произведена оценка характера и вида износа.