БУРЕНИЕ С ГИДРОТРАНСПОРТОМ КЕРНА

БУРЕНИЕ С ГИДРОТРАНСПОРТОМ КЕРНА

Идея бурения с гидротранспортом керна возникла в результате развития технологии бурения с обратной промывкой, применяющейся для улучшения кернового опробования скважин в сложных геолого-технических условиях. Последовавшая затем разработка способа и комплекса технических средств бурения с гидротранспортом керна и шлама в середине 70-х годов показала его чрезвычайно высокую эффективность в мягких породах И-1У категорий по бу- римости с пропластками пород до У1-У11 категорий при бурении скважин глубиной 100-300 м. Производительность бурения с гидротранспортом керна достигает 300 м/ч. При этом качество вещественного опробования при разведке рудных, редкометалльных и некоторых других типов месторождений значительно выше, чем при обычном колонковом бурении. Вещественную пробу в данном способе бурения составляет весь шлам и керн диаметром 32-38 мм.

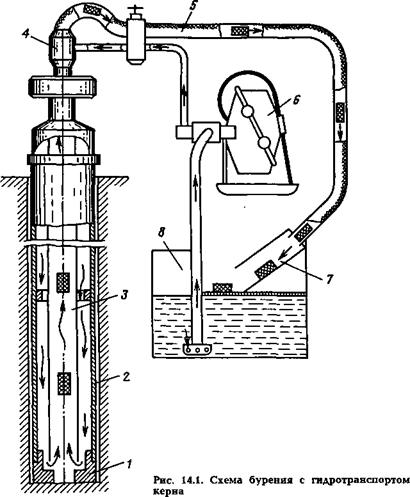

Рассмотрим общую схему реализации способа бурения с гидротранспортом керна, представленную на рис. 14.1.

Главную особенность данного способа бурения и комплекса технических средств для его реализации составляет использование специальной двойной концентрической колонны бурильных труб 2. В процессе бурения промывочная жидкость (техническая вода) нагнетается насосом 6 через специальный сальник 4 в межтрубное пространство концентрической колонны и на расстоянии 20-30 мм от забоя скважины через коронку 1 поступает во внутреннюю трубу 3. Захватив керн и шлам промывочная жидкость по внутреннему каналу проходит через сальник 4, попадает’в керноотводящий рукав

5 промывочной системы и изливается вместе с керном и шламом в лотки керноприемника 7, установленного на передвижной емкости 8.

Бурение с гидротранспортом керна реализуется комплексом КГК-100 (КГК-300), в состав которого входят: самоходная буровая установка УРБ-2А-2ГК, бурильная колонна, твердосплавные коронки, промывочный сальник, грузоподъемные приспособления, система нагнетания и отвода промывочной жидкости, керноприемное устройство, передвижная емкость, стеллаж для труб.

Буровая установка УРБ-2А-2ГК отличается от установки УРБ-2А-2 увеличенным отверстием вращателя и промывочного сальника, что связано с необходимостью прохождения через них керна. Кроме того, используемый в установке буро-

|

|

|

|

|

Рис. 14.2. Оборудование для бурения с гидротранспортом керна |

вой насос НБ4-320/63 обеспечивает строго дозированную подачу промывочной жидкости в скважину, а изменения в гидросистеме установки обеспечивают плавность подачи вращателя для улучшения условий свинчивания и развинчивания бурильных труб. Изменена также и конструкция элеватора.

вой насос НБ4-320/63 обеспечивает строго дозированную подачу промывочной жидкости в скважину, а изменения в гидросистеме установки обеспечивают плавность подачи вращателя для улучшения условий свинчивания и развинчивания бурильных труб. Изменена также и конструкция элеватора.

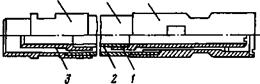

Бурильная колонна комплекса КГК-100 (рис. 14.2, а) выполнена из отдельных двойных секций, соединяемых между собой замками 4 и 6 со слабоконической резьбой. Секции состоят из наружных 5 и внутренних 2 труб. Наружные трубы передают крутящий момент и осевую нагрузку, внутренние, являются только кернопроводящим каналом. Поскольку в процессе серийного производства практически невозможно обеспечить изготовление наружных и внутренних труб одинаковой длины, внутренние трубы в каждой из секций имеют возможность осевого перемещения относительно наружных труб на 40 мм для компенсации несоответствия по длине. Наружная колонна выполняется из стальных труб, внутренняя — из легкосплавных. Соединение трубной резьбы наружной колонны с замками смазывается канифолью. К концам внутренних труб из легкого сплава присоединены стальные втулки 3.

Вдоль образующей поверхности втулок имеются центрирующие ребра 1. Торцовые поверхности втулок выполнены в форме конуса и сферы. При свинчивании наружных труб в колонну внутренние трубы сопрягаются между собой по торцовым поверхностям втулок.

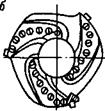

Твердосплавные коронки (рис. 14.2, б) представляют собой толстостенный стальной корпус с тремя секторами криволинейной спиралеобразной формы, которые при вращении обеспечивают перемещение шлама от периферии к центру, где шлам подхватывается потоком очистного агента и направляется во внутреннюю трубу. Секторы армированы призматическими резцами твердого сплава восьмигранной формы Г-53 из сплава ВК-8. Диаметр коронки по резцам может быть рав-

ным 76, 84 и 93 мм. На боковой поверхности коронок выполнены пазы и лыски, облегчающие расхаживание и подъем инструмента.

Поскольку поток промывочной жидкости поворачивает во внутреннюю колонну на расстоянии 20-30 мм от торца колонки, охлаждение резцов происходит при периодическом расхаживании инструмента. В случае необходимости при наличии в разрезе пропластков твердых абразивных пород применяются алмазные коронки аналогичной конфигурации наружным диаметром 82 мм и внутренним — 35 мм.