БУРОВЫЕ НАСОСЫ

БУРОВЫЕ НАСОСЫ

Одним из основных элементов бурового агрегата, неотъемлемой составной частью технологической установки для бурения скважин, является промывочный насос. Назначение промывочного насоса — нагнетание в скважину промывочной жидкости для очистки забоя скважины от шлама выбуренных пород и с целью охлаждения породоразрушающего инструмента. Кроме того, промывочный насос выполняет роль силовой установки гидропривода забойных гидравлических машин (гидроударников, вибраторов, турбобуров, эжекторных насосов и т. п.). В соответствии с назначением промывочных насосов к ним предъявляются определенные требования.

1. Обеспечение необходимой подачи (расхода промывочной жидкости) — перекачку необходимого объема жидкости очистного агента в единицу времени.

Подача промывочного насоса определяется необходимостью обеспечения рабочей скорости прямого и восходящего потока в бурильной колонне и затрубном пространстве определенных размеров (заданной площади сечения проходного отверстия колонны бурильных труб и площади кольцевого за — трубного пространства).

Скорость движения потока очистного агента определяет величину его кинетической энергии. Эта кинетическая энергия расходуется следующим образом:

а) на гидропривод забойных устройств и машин, формирование технологических эффектов (гидромониторный размыв слабых пород, гидроуплотнения и местные гидрозавесы за счет турбулизации потока в определенных зонах);

б) на подъем частиц шлама на поверхность — переход в потенциальную энергию подъема частиц шлама определенной массы разрушенной горной породы на определенную высоту в поле силы тяжести Земли;

в) на дросселирование различного вида, в том числе непосредственно через зону контакта породоразрушающего инструмента с горной породой на забое и преодоление различного вида местных и линейных гидросопротивлений.

В геологоразведочных скважинах малого диаметра промывочные насосы должны обеспечивать расход промывочной жидкости в пределах от 10-20 л/мин до нескольких сотен литров в минуту.

2. Обеспечение рабочих давлений, соответствующих рабочим расходам промывочной жидкости и равных суммарным гидравлическим сопротивлениям движению рабочего потока жидкости в системе колонна бурильных труб — призабойные устройства — скважина.

Суммарные гидросопротивления в скважинной технологической системе складываются из линейных, местных, рабочих потерь напора и определяются:

а) длиной, площадью проходного сечения и гидравлической шероховатостью поверхности линейных гидросопротивлений (колонны бурильных труб и скважины);

б) величиной местных гидросопротивлений (резких изменений диаметра, сужений водотоков, перегибов и искривлений каналов);

в) рабочими потерями напора (перепадами давления на входе и выходе забойных гидравлических машин и устройств).

Рабочее давление промывочного насоса — давление в его рабочей (напорной) магистрали обеспечивается соответствующей мощностью привода насоса (кВт) исходя из зависимости:

ЛГ = ^, (11.9)

Ат|

где N — мощность привода, кВт; О — расход промывочной жидкости, л/мин; р — давление в рабочей магистрали, гПа; к — коэффициент приведения размерности, к » 10; г) — КПД насоса, г| = 0,8+0,75.

Величина рабочего давления предъявляет требования к обвязке насоса: уплотнения, соединительные трубопроводы и нагнетательные шланги должны выдерживать рабочее давление с коэффициентом запаса прочности, определяемого тем фактором, что разрушение обвязки рабочим давлением представляет опасность для персонала технологической буровой установки и может иметь тяжелые последствия для процесса бурения, так как внезапное прекращение циркуляции очистного агента в скважине может привести к аварии.

3. Промывочный насос в большинстве случаев осуществляет перекачку не чистых жидкостей, а водопесчаноглинистых и газопесчаноглинистых агрессивных смесей, обладающих сильным абразивным действием. Это, в частности, ограничивает возможности применения высокоэффективных кинематических схем, предполагающих высокие скорости перемещения рабочих элементов — роторно-лопастные, центробежные, винтовые, аксиально и радиально-поршневые, шестеренчатые малогабаритные высокопроизводительные насосы для перекачки промывочных жидкостей применяться не могут. Для

промывки геологоразведочных скважин обычно применяют два типа насосов: а) поршневые двойного действия, двухцилиндровые и б) плунжерные, одинарного (простого) действия двух — или трехцилиндровые.

Принцип действия поршневого насоса (рис. 11.7) заключается в следующем. Вращением шкива 1 приводятся во вращение зубчатые колеса 2 и 3. От них посредством коленчатого вала приводится в возвратно-поступательное движение шатун 4, крейцкопф 5, шток 6 и поршень 7. Цилиндр 8 сообщается с камерами всасывания и нагнетания, отделенными от цилиндра соответствующими клапанами. При движении поршня вправо всасывающий клапан 9 откроется, а нагнетательный клапан 10 закроется — в левую полость цилиндра произойдет всасывание жидкости через храпок-фильтр 11 с приемным клапаном 12 и всасывающий шланг 13. В правой полости цилиндра происходит нагнетание жидкости через напорный клапан 14 при закрытом всасывающем клапане 15. При движении поршня влево в правой части цилиндра произойдет всасывание жидкости (клапан 15 откроется, а клапан 14 закроется), а в левой — нагнетание через открытый клапан 10 при закрытом клапане 9.

За один оборот коленчатого вала поршень совершает два хода и, следовательно, всасывание и нагнетание повторяются по 2 раза. Поэтому такие насосы называются насосами двойного действия. При нагнетании жидкость проходит через клапаны 10 и 14 в камеру нагнетания, откуда проходит через нижнюю полость воздушного колпака 16 с манометром 17 и предохранительным клапаном 18 в напорную магистраль 19.

Принципиальное отличие насосов от поршневых заключается в исполнении главного рабочего органа — вытеснителя. В поршневых насосах вытеснителем служит поршень — уплотненный диск, соединенный со штоком. При этом обе поверхности диска являются рабочими и обеспечивают вытеснение жидкости из полости цилиндра. Этим обеспечивается двойное действие насоса. Серьезным недостатком поршневого вытеснителя, снижающим эффективность его применения, является ненадежность гидроуплотнения, разделяющего полости цилиндра по разные стороны поршня. При высоких рабочих давлениях в поршневой паре наблюдаются неконтролируемые перетоки жидкости, снижающие КПД насоса и затрудняющие регулирование его работы.

В плунжерных насосах вытеснитель выполнен в виде плунжера — уплотненного цилиндра. В плунжерной паре отсутствует разделение полости цилиндра на две зоны со знакопротивоположными давлениями. Поэтому плунжерные насосы способны длительное время эффективно поддерживать высокие рабочие давления. Кроме того, в плунжерной паре облегчен ремонт и замена уплотнений.

Техническая характеристика применяющихся в российской геологоразведочной практике поршневых и плунжерных насосов представлена в табл. 11.6 и 11.7 соответственно.

|

Таблица 11.6 Техническая характеристика поршневых буровых насосов

|

|

Таблица 11.7 Техническая характеристика плунжерных буровых насосов

|

|

Показа |

Тип насоса |

||||

|

тели |

НБ1-26/16 |

НБ2-63/40 |

НБЗ-120/40 |

НБ4-320/63 |

НБ5-320/120 |

|

Длина хода плунжера, мм |

45 |

40 |

60 |

90 |

90 |

|

Мощность двигателя, кВт |

3,3 |

2,1/3 |

7,5 |

22 |

37 |

Для более полного представления об устройстве и возможностях плунжерных буровых насосов рассмотрим описание некоторых из них.

Насосная установка НБ1-25/16 (рис. 11.8) предназначена для перекачивания воды и глинистого раствора плотностью до 1260 кг/м3 и условной вязкостью до 25 с по СПВ-5. При комплектации насосом станков колонкового бурения на глубину до 25 м обеспечивается эффективная промывка скважины диаметрами 36 и 46 мм с использованием твердосплавных и алмазных коронок.

Насосная установка состоит из насоса, редуктора, рамы и двигателя. Вращение от двигателя через редуктор передается на шкив насоса с помощью трех клиновых ремней типа А — 1000. Натяжение ремней регулируется с помощью болта.

Насосная установка комплектуется всасывающим рукавом с приемным клапаном, напорной линией, снабженной перепускным вентилем и манометром, который имеет защитное и демпфирующее устройства. Для выравнивания пульсаций давления нагнетания насос снабжен воздушным колпаком, установленным на нагнетательной линии. Двигатель присоединен к редуктору. Насос горизонтальный, одноплунжерный, одинарного действия. Насос состоит из гидравлической и приводной частей. Корпус приводной части отлит из алюминиевого сплава и для удобства монтажа и демонтажа выполнен разъемным. В качестве вытеснителя используется плунжер, работающий в направляющей втулке. Плунжер уплотняется с помощью сальника, представляющего собой быстросъемный стакан с набором уплотняющих резиновых манжет.

Гидравлическая часть насоса представляет собой цельный литой стальной корпус, в котором размещена клапанная группа: два седла клапанов, два клапана и клапанные пружины. Клапаны насоса — тарельчатые с уплотнительным резиновым кольцом, нагружены витыми цилиндрическими прутиками. Корпус гидроблока соединяется с корпусом приводной части болтами. С наружной стороны корпус гидроблока имеет два

подсоединительных штуцера, предназначенных для крепления всасывающей и нагнетательной линии и предохранительного клапана. Плунжер уплотняется резиновыми манжетами 45×65 мм. Изготовитель — Екатеринбургский машиностроительный завод им. Воровского (Россия).

Насосная установка НБЗ-120/40 предназначена для перекачивания воды и глинистого раствора плотностью до 1300 кг/м3 и условной вязкостью до 35 с по СПВ-5. Она обеспечивает эффективную промывку скважин глубиной до 1000 м при алмазном и твердосплавном бурении коронками диаметром 46- 93 мм и шарошечными долотами диаметром 59-76 мм, а также буровыми комплексами со съемными керноприемниками ССК-46, ССК-59 и ССК-76.

Насосная установка состоит из трехплунжерного насоса, коробки перемены передач (коробки скоростей) и фрикционной муфты сцепления от автомобиля ЗИЛ-151, а также элек

тродвигателя, смонтированного на общей раме с насосом и трансмиссией. Вращение от электродвигателя трансмиссии передается через высокоэластичную муфту. Насос включает в себя две основные части — приводную и гидравлическую. Внутри приводной части размещены шатунно-кривошипные механизмы, эксцентриковый вал с зубчатым колесом и входной вал-шестерня. Внутри гидравлической части находятся клапаны и седла. Клапаны — тарельчатые, с нижним перьевым направлением и конусным резиновым протектором, нагружены цилиндрическими витыми пружинами. К гидравлической части насоса прикреплены три быстросъемных узла — сальник с плунжером.

Для использования в сочетании с комплексом ССК-59 насос комплектуется сменными плунжерами диаметром 454 мм, что позволяет получить диапазон подачи от 7 до 60 л/мин. Плунжеры изготовлены из высоколегированной стали и уплотнены резиновыми манжетами. Плунжеры соединены с ползунами кривошипно-шатунных механизмов быстросъемными хомутами, поэтому сальник с плунжером можно заменить в течение нескольких минут.

В гидроблоке установлен пружинный дифференциальный предохранительный клапан, являющийся одновременно и сбросным вентилем. Седло и наконечник клапана изготовлены из твердого сплава ВК6М, что обеспечивает длительный срок службы клапана при перекачке абразивных жидкостей. Для контроля за давлением насос снабжен манометром, вынесенным на гибком бронированном шланге, что позволяет устанавливать его в удобном для наблюдения месте. Система защиты обеспечивает четкую работу манометра без колебания показаний и гарантирует повышенную долговечность.

Конструкции клапанного узла обеспечивает надежную работу насоса при перекачивании жидкости с твердыми частицами размером до 2 мм. Плунжеры, клапаны и седла клапанов изготовлены из высоколегированной хромистой стали, подвергнуты термической обработке с целью придания высокой твердости поверхности этих деталей.

Применение в схеме привода автомобильной коробки перемены передач снижает трудоемкость изготовления насоса и повышает надежность работы приводной части. При использовании в самоходных буровых установках коробка перемены передач размещается на насосе сверху, что позволяет уменьшить его размеры.

Особый класс насосных буровых установок составляют гидроприводные буровые насосы. Гидроприводный насос от-

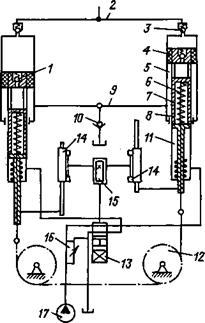

Рис. 11.9. Принципиальная схема конструкции гидроприводного насоса ГНБ

личается тем, что в нем отсутствует механическая трансмиссия, а вытеснители приводятся в действие силовыми гидроцилиндрами. Использование гидропривода в насосной буровой установке, благодаря особенностям механической характеристики гидропривода, позволяет в 1,5-2 раза увеличить рабочий ход плунжеров или поршней и уменьшить скорость их перемещения, что резко повышает надежность их работы. Эти насосы позволяют использовать в качестве промывочной жидкости наряду с технической водой и эмульсиями глинистые растворы плотностью до 1500 кг/м3, вязкостью до 70 с по СПВ-5 и массовым содержанием песка до 10 %.

личается тем, что в нем отсутствует механическая трансмиссия, а вытеснители приводятся в действие силовыми гидроцилиндрами. Использование гидропривода в насосной буровой установке, благодаря особенностям механической характеристики гидропривода, позволяет в 1,5-2 раза увеличить рабочий ход плунжеров или поршней и уменьшить скорость их перемещения, что резко повышает надежность их работы. Эти насосы позволяют использовать в качестве промывочной жидкости наряду с технической водой и эмульсиями глинистые растворы плотностью до 1500 кг/м3, вязкостью до 70 с по СПВ-5 и массовым содержанием песка до 10 %.

Рассмотрим особенности и принцип действия гидроприводного насоса на примере поршневого прямодействующего двухмерного насоса дифференциального действия ГНБ. Принципиальная схема насоса ГНБ представлена на рис. 11.9.

Основными элементами конструкции насоса являются литые корпуса, в расточках которых расположены рабочие 5 и приводные 11 цилиндры, золотник реверса 13, синхронизатор 12 и дроссель регулирования производительности 16.

Работа насоса осуществляется следующим образом. При очередном рабочем ходе плунжер реверсивного золотника 13

занимает одно из крайних положений и масло от маслонасоса НШ-10 17 буровой установки поступает в приводной цилиндр 11, воздействует через плунжер 8 на рабочий поршень 4, который, перемещаясь, нагнетает перекачиваемую жидкость через клапан 3 в нагнетательную линию 2 и подает ее через приемный клапан 10 и линию всасывания 9 в штоковую полость рабочего цилиндра 5. Одновременно тот же плунжер через опирающиеся на пружины 6 тяги 7 и цепную передачу воздействует на плунжер второго приводного цилиндра и через него на рабочий поршень, который, перемещаясь, всасывает перекачиваемую жидкость из штоковой полости второго рабочего цилиндра и линии всасывания через клапан 1 в поршневую полость рабочего цилиндра.

Реверсирование поршней производится от золотника 13, который управляется от поршней через муфты свободного хода 14 и кулачок 15, перемещающий плунжер золотника. При реверсировании происходит наложение подач цилиндров, чем достигается высокая степень равномерности перекачивания промывочной жидкости. При этом происходит деформация пружин б с их последующим возвратом в исходное положение и рабочий цикл насоса повторяется. Имеются конструктивные решения гидроприводных насосов, синхронизация плунжеров в которых осуществляется гидросистемой без применения цепной передачи.

Важной составной частью буровых насосных установок являются гибкие трубопроводы — буровые рукава, соединяющие насос с колонной бурильных труб через специальное устройство — вертлюг-сальник. Гибкая трубопроводная система должна обладать высокой механической прочностью: выдерживать рабочие и аварийные давления с коэффициентом запаса прочности, соответствующим ситуациям, угрожающим здоровью и жизни персонала (наивысший коэффициент запаса прочности). Значение этого коэффициента регламентируется национальными законодательствами по охране труда и ведомственными (отраслевыми) нормативными документами. Кроме того, буровые рукава должны обеспечивать герметичность. В России действует отраслевой стандарт на рукава буровые оплеточные (МРТУ 38-105537-73), выдерживающие рабочее давление от 10 до 20 МПа при двукратном по отношению к рабочему разрушающем давлении.

Механическая прочность рукавов обеспечивается металлическими оплетками, число которых изменяется от 1 до 3. Оплеточный буровой рукав допускает минимальный радиус изгиба, равный 10 наружным диаметрам (выпускаются рукава с

|

|

наружным диаметром 56,6; 57,8; 59 мм при внутреннем диаметре 38 мм). Длина рукава изменяется от 3 до 18 м.

Кроме того, выпускаются рукава резиновые с нитяными оплетками (ТУ 38-105358-75), которые предназначены для подачи промывочной жидкости (глинистого раствора, эмульсий или воды) под давлением 6,0 МПа в интервале температур от -30 до +50°С. Рукава состоят из внутреннего резинового слоя, одной или нескольких оплеток из полиамида или полиэфирных нитей и наружного резинового слоя. Рукава испытываются на герметичность и механическую прочность при давлении 8,0 и 15,0 МПа соответственно. Деформация рукавов в радиальном направлении не должна превышать при этом 5 %. Минимальный радиус искривления рукавов с нитяными оплетками — 500 мм. Выпускаются также резинотканевые рукава на рабочее давление 3,0 МПа (МРТУ 38-5-1465-67).

Пример условной маркировки бурового рукава: 32-18000 МРТУ 38-5-1465-67 — рукав резинотканевый длиной 18 м и внутренним диаметром 32 мм с техническими параметрами по МРТУ 38-5-1465-67 (рабочее давление не свыше 3,0 МПа, наружный диаметр 55 мм).

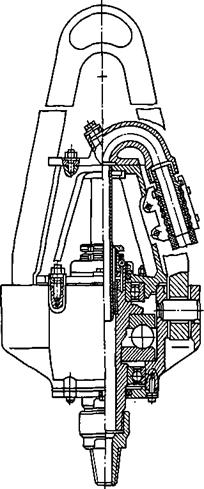

Вертлюг-сальник обеспечивает герметичное, подвижное (с вращением относительно ведущей бурильной трубы бурового станка и обладающее достаточной механической прочностью, обеспечивающей подвеску бурильной колонны) соединение бурового рукава с бурильной колонной. Конструктивно (рис. 11.10) вертлюг-сальник представляет собой подшипниковую систему, заключенную в герметичный корпус.