МЕТОДЫ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ГОРНЫХ ПОРОД

МЕТОДЫ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ГОРНЫХ ПОРОД

Исследованию физико-механических свойств горных пород посвящено большое количество научных исследований. Классические труды И. С. Успенского, М. М. Прото — дьяконова, И. А. Остроушко, А. А. Шрейнера, P. M. Эйгелеса, Л. И. Барона, Н. И. Любимова, Б. И. Воздвиженского и других ученых легли в основу методик, доказавших свою эффективность при разработке нового высокопроизводительного породоразрушающего инструмента.

МЕТОДИКА ОПРЕДЕЛЕНИЯ ВРЕМЕННОГО СОПРОТИВЛЕНИЯ ГОРНЫХ ПОРОД ОДНООСНОМУ СЖАТИЮ

Испытание горных пород на одноосное сжатие — наиболее распространенный метод общей оценки прочностных свойств горных пород. Максимальная нагрузка, приходящаяся на единицу площади сжимаемого образца в момент его разрушения, является временным сопротивлением породы одноосному сжатию стсж или пределом прочности породы на одноосное сжатие.

Сущность определения стсж заключается в следующем. Для испытания готовят образцы правильной формы (кубической или цилиндрической), при этом плоскости образцов, к которым прикладывают нагрузку, должны быть параллельны и отшлифованы.

Нагрузку на образцы создают с помощью гидравлического пресса.

22 марта 1961 г. в Праге на Международном совещании был принят текст Основных положений по определению прочности горных пород на одноосное сжатие, ставший об

щепринятым международным стандартом. Для определения стсж рекомендовано использовать образцы керна диаметром и высотой 40-50 мм с отношением d/h = 1. Торцовые поверхности должны быть обработаны на шлифовальном круге, отклонение от параллельности и перпендикулярности к оси образца допускается не более 0,05 мм.

Испытания должны проводиться при скорости нагружения в пределах 50-100 Н/(см — с).

Если отношение d/h не равно единице, тогда рекомендуется сделать перерасчет предела прочности на сжатие по формуле

есж = , (3.1)

сж 7 + 2 d/h

где ad — показатель прочности, полученный на образце с нестандартным отношением диаметра к высоте образца.

Для коррекции показателя прочности на сжатие, полученного на образце нестандартного диаметра, может быть использована формула Л. И. Барона

|

= ст„ |

![]() ^d./d, , . (3.2)

^d./d, , . (3.2)

где ссж2 — показатель прочности породы при диаметре образца с/2; аСЖ) — показатель прочности породы при диаметре образца d^.

При определении временного сопротивления горных пород одноосному сжатию большое значение имеет соблюдение стандартных условий опытов, важнейшими среди которых являются следующие.

Величина коэффициента трения между торцами образцов породы и плитами пресса. При уменьшении коэффициента трения (использование прокладок из картона, свинца, парафина) предел прочности на сжатие уменьшается в 2-3 раза. Использование прокладок стандартом не предусмотрено.

Направление приложенной нагрузки по отношению к напластованию пород. При сжатии пород перпендикулярно к напластованию стсж в 1,5-1,7 раза больше показателя, полученного при сжатии параллельно напластованию.

Скорость нагружения образцов пород. При увеличении скорости перемещения пуансона пресса от 0,03 до 50 мм/мин значение стсж возрастает в 1,8 раза. При увеличении скорости возрастания нагрузки на образец свыше 200 Н/(см2-с) показатель предела прочности особенно резко возрастает.

В связи с трудоемкостью подготовки образцов горных пород к испытаниям в России в Институте горного дела

им. А. А. Скочинского был разработан метод определения сопротивления раздавливанию асж на образцах неправильной формы, который также был рекомендован международным совещанием в Праге. Образцы объемом примерно 100 см3, размеры которых отличаются друг от друга не более чем в 1,5 раза, раздавливают на прессе со скоростью 5-15 мм/мин. При этом приложенная нагрузка должна быть направлена вдоль максимального размера образца и перпендикулярно к напластованию (испытывают 15-20 образцов).

Сопротивление раздавливанию (единица силы/единица площади) образцов горных пород неправильной формы вычисляют по формуле

ъ’сж = Р{ 1/^)0’67, (3.3)

где Р — максимальное усилие раздавливания; — объем образца.

Установлено, что в среднем я’сж = 0,191а«]. (3.4)

МЕТОДИКА ОПРЕДЕЛЕНИЯ ВРЕМЕННОГО СОПРОТИВЛЕНИЯ ГОРНЫХ ПОРОД РАСТЯЖЕНИЮ

Временное сопротивление горных пород растяжению Стр определяется как отношение усилия разрыва образца к площади его поперечного сечения.

Важной технической проблемой при испытании горных пород на разрыв является фиксация образцов: их крепление не должно создавать в теле образца дополнительных сжимающих или изгибающих напряжений. Применяют различные образцы захватов горных пород:

1) рифлеными плашками;

2) заливкой в цемент;

3) винтовыми зажимами;

4) приклеиванием.

Для определения предела прочности на разрыв применяют Также метод соосных пуансонов. Для этого в центре образца горной породы высверливают отверстие диаметром, равным диаметру применяемых пуансонов.

Отверстие заполняется вязким веществом (например, смесью, состоящей из 75 % канифоли и 25 % парафина). Нагрузку на пуансоны повышают до тех пор, пока не произойдет разрыв образца. Позже вместо этой смеси было предложено применять резиновые цилиндры. Обусловлено это было тем, что при использовании мастики передача давления на образцы слабых по прочности или пластичных пород уменьшается с увеличением деформации образцов. Использование резиновых цилиндров устраняет этот недостаток.

Предел прочности горных пород на растяжение вычисляется по формуле

где ап — давление на пуансоны (единица силы/единица площади); Dud — внешний и внутренний диаметры испытуемого образца; К„ — поправочный коэффициент, К = 1,21 для вулканизированной резины.

Известен также метод определения стр, разработанный К. В. Руппенейтом, сущность которого заключается в следующем.

Круговая пластинка горной породы (спил с керна) нагружается штампом до тех пор, пока не разрушится.

Предел прочности на растяжение определяется по формуле

cjp = КарР, (3.6)

где Кпр — коэффициент приведения, определяемый опытным путем для пластинок пород и штампов различного размера; Р — нагрузка на штамп.

Для определения величины сопротивления горных пород изгибу, сдвигу (срезу) используют стандартные методы, применяемые в сопротивлении материалов и строительном деле. Эти характеристики горных пород в бурении имеют вспомогательное, второстепенное значение.

МЕТОДИКА ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ ПРОЧНОСТИ ГОРНЫХ ПОРОД

В России в Центральном геологоразведочном институте (ЦНИГРИ) был разработан и нашел широкое применение на практике принципиально новый метод определения динамической прочности FA горных пород методом объемного дробления.

Характеристика динамической прочности отражает способность горной породы к объемному дроблению при силовом механическом воздействии. Под объемным дроблением следует понимать полное разрушение образцов горных пород вплоть до потери ими общей первоначальной формы.

Хорошо зарекомендовал себя на практике метод определения динамической прочности пород, заключающийся в следующем.

Для проведения опыта готовят пять порций образцов горных пород. Каждая порция состоит из пяти кусочков горной породы, размеры которых составляют 1,5-2,0 см.

Порция кусочков породы помещается в загрузочный стакан, в который в ходе опыта сбрасывается груз весом 24 Н с постоянной высоты 0,6 м. Число сбрасываний можно изменять от 5 при испытании мягких и хрупких пород до 15 при испытании крепких и пластичных горных пород. Показателем сопротивления породы объемному дроблению служит выход фракции крупностью менее 0,5 мм (средний размер бурового шлама при бурении с динамическим воздействием на забой), оцениваемый высотой столба пыли, составляющей до 0,5 м по шкале плунжера специального объемомера или мерной мензурки.

Показатель динамической прочности определяют по формуле

Рд = 202уд/4, (3.7)

где 1П — высота столбика пыли в объемомере, мм.

МЕТОДЫ ОПРЕДЕЛЕНИЯ

ТВЕРДОСТИ ГОРНЫХ ПОРОД

Как указывалось в предыдущих разделах, горную породу нельзя однозначно охарактеризовать неким абсолютным показателем твердости — способности сопротивляться внедрению индентора. Главная методическая проблема оценки твердости горных пород состоит в следующем: универсальные предельно обобщенные характеристики твердости не учитывают специфики конкретных условий бурения и их применение малоэффективно, а частные специфические характеристики, учитывающие все нюансы реального внедрения резцов различного типа в горную породу при бурении создают немалые сложности в применимости методик (горная порода при этом характеризуется таким большим числом показателей, имеющих смысл при использовании одних видов инструмента и не имеющих смысла при использовании других, что сами характеристики твердости лишаются своего практического значения).

Используемые в металлообработке методы Бриннеля и Роквелла для оценки твердости поверхности металлических деталей непригодны для оценки твердости горных пород, так как в большинстве случаев вследствие хрупкости и сложного агрегатного строения горных пород невозможно точно замерить площадь и глубину внедрения индентора.

Многолетняя технологическая практика бурения позволила выделить несколько методов оценки твердости горных пород из большого числа методов, предложенных исследователями в разное время.

Метод Е. Ф. Эпштейна заключается в следующем. В плоскопараллельный образец (куб с размерами граней 6×6 см) с помощью гидравлического пресса вдавливают односторонний или двусторонний клин, изготовленный из твердого сплава с длиной лезвия Ь и углами приострения а соответственно 45 и 60°. Клин может иметь площадку затупления шириной Ах. Клин вдавливают нагрузкой Р, не приводящей к разрушению образца и после ее снятия измеряют глубину канавки Лк (в см), образовавшейся в образце породы. По формулам подсчитывают агрегатную твердость, измеряемую в единицах силы, отнесенных к площади:

1) при одностороннем клине

Я = —р—; (3.8)

Ыг^да

2) при двустороннем остром клине

Н =—— —— ; (3.9)

ТЬЩда /2

3) при двустороннем притупленном клине

Н =——— ——— . (3.10)

2ЬЛк1да/2 + Дх

Метод Е. Ф. Эпштейна применим только для оценки твердости вязких, пластичных горных пород. Аналогичные методы были разработаны и используются в различных странах, в частности в Германии (Г. Фрасен, 1954 г.).

Метод вдавливания штампа с плоским основанием был предложен Л. А. Шрейнером еще в 1942 г. и с тех пор подтвердил свою высокую эффективность. Метод заключается в следующем. В шлифованную поверхность образца породы с плоскопараллельными гранями с помощью гидравлического пресса или специальной установки УМГП-3 вдавливается цилиндрический или конический штамп с плоским основанием.

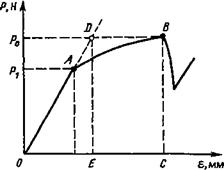

Рве. 3.1. Диаграмма зависимости деформации от нагрузки при вдавливании штампа

Штампы изготавливают из стали с последующей закалкой до твердости Н11С 10-62, а для испытания особо прочных пород применяют штампы из твердого сплава. Площадь основания штампа зависит от исследуемых горных пород. При испытании мелкозернистых и умеренно пористых пород площадь основания штампа составляет 1-2 мм2, а для исследования мягких и сильнопористых пород применяют штампы площадью 5 мм2.

Штампы изготавливают из стали с последующей закалкой до твердости Н11С 10-62, а для испытания особо прочных пород применяют штампы из твердого сплава. Площадь основания штампа зависит от исследуемых горных пород. При испытании мелкозернистых и умеренно пористых пород площадь основания штампа составляет 1-2 мм2, а для исследования мягких и сильнопористых пород применяют штампы площадью 5 мм2.

В процессе испытаний записывается диаграмма нагрузка — деформация (рис. 3.1).

С диаграммы снимаются параметры, через которые вычисляются следующие характеристики свойств горной породы:

1) твердость (по штампу или по Шрейнеру)

Рш = Р0/5Ш. ед. силы/ед. площади, (3.11)

где Р0 — максимальное значение нагрузки, фиксируемой диаграммой; 5Ш — площадь основания штампа;

2) условный предел текучести

|

(3.12) |

![]() Ро = Р/5ш, ед. силы/ед. площади,

Ро = Р/5ш, ед. силы/ед. площади,

где Р) — нагрузка, соответствующая на диаграмме усилие — деформация моменту перехода от прямолинейного участка к криволинейному;

3) удельная объемная работа разрушения

|

(3.13) |

![]() Ау = — А°6^ , ед. работы/ед. объема,

Ау = — А°6^ , ед. работы/ед. объема,

где А, б и Лш — работа, затрачиваемая соответственно на разрушение образца горной породы и деформации штампа; Ул — объем лунки;

4) удельная контактная работа разрушения

= А,6_1 Ли-1 (3.14)

а также некоторые другие характеристики деформационных свойств породы.

Модификацией метода Л. А. Шрейнера является метод Л. И. Барона и Л. Б. Глатмана (1966 г.). При этом методе образец горной породы любой конфигурации должен иметь объем не менее 250 см3 и высоту не менее 120 мм. Штамп вдавливают в естественную не обработанную поверхность образца до момента разрушения породы. Значение контактной прочности (твердости) вычисляется по обычной формуле

= —, ед. силы/ед. площади. (3.15)

Площадь основания штампа выбирается в пределах от 5 мм2 (крепкие породы) до 10 мм2 (мягкие породы). Для очень мягких пород (рк < 1 кН/мм2) испытания рекомендуется проводить двумя штампами с соотношением площадей оснований 3:4. В этом случае контактную прочность вычисляют по формуле

Я — Р

рк = ——- *-, ед. силы/ед. площади, (3.16)

■^2 “ ^1

где Р и Р2 — разрушающая нагрузка при вдавливании штампов с основаниями меньшей 51 и большей площади.

МЕТОДЫ ОПРЕДЕЛЕНИЯ ХРУПКО-ПЛАСТИЧНЫХ СВОЙСТВ ГОРНЫХ ПОРОД

Эти методы в горном деле и, в частности, в бурении весьма многообразны. Однако ввиду того, что до настоящего времени отсутствует четкое разграничение смысла понятий вязкость, ударная вязкость, пластичность, текучесть горных пород, следует строго ограничить методы, применяемые в бурении. Характер деформации и разрушения горных пород, выражаемый хрупко-пластичными свойствами, намного специфичнее в различных технологических процессах, так как деформация реализуется на макрокристаллическом уровне. В бурении оценка хрупко-пластических свойств горных пород выполняется на базе метода Л. А. Шрейнера и его модификаций.

По диаграмме нагрузка — деформация (см. рис. 3.1), графоаналитическим способом вычисляется условный коэффициент пластичности по следующей формуле

где Л0б — общая работа, затраченная на разрушение породы и деформацию штампа (площадь ОАВС на диаграмме рис. 3.1); Ауд — общая работа упругой деформации породы и штампа (площадь ОДЕ); Аш — работа, затраченная на деформацию штампа.

Значение Аш вычисляется по показателям размеров штампа и модуля Юнга на основе закона Гука

А7 = P1/EF, (3.18)

где А1 — упругое сжатие штампа; 1 — длина штампа; Е — модуль Юнга; F — площадь поперечного сечения штампа;

Аш = AIP.

На основе данной методики оценки пластичности все горные породы были разделены на три основных класса: упругохрупкие (К == 1, целесообразно разрушение путем ударного воздействия и раздавливания); пластично-хрупкие (1 < К < 6, допустимо режущее и режуще-скалывающее воздействие); пластичные (К > 6, наиболее эффективное разрушение в процессе бурения обеспечивается резанием). Коэффициент пластичности пород, не дающих хрупкого разрушения, условно принимается равным бесконечности. Для количественной оценки пластичности пород этого типа В. В. Булатов и B. C. Федоров (1966 г.) предложили вычислять условный коэффициент пластичности через отношение общей работы деформирования породы при вдавливании штампа на глубину, равную его диаметру, к работе, затрачиваемой на упругое деформирование породы тем же штампом.

МЕТОДЫ ОПРЕДЕЛЕНИЯ

АБРАЗИВНОСТИ ГОРНЫХ ПОРОД

Количественная оценка абразивности горных пород необходима для создания и совершенствования породоразрушающего инструмента, предназначенного для работы в различных горно-геологических условиях, проектирования параметров режима бурения, нормирования труда и материальных затрат на буровых работах, а также для установления рациональных областей применения коронок и долот. В связи с этим практическое значение имеют лишь те методы, которые обладают достаточной степенью универсальности, с необходимой полнотой и точностью фиксируют способность горной породы изнашивать породоразрушающий инструмент различных типов при разных способах воздействия на забой.

Основные методы определения абразивности пород, используемые в технологии бурения, делятся на четыре группы:

1) испытания монолитных пород; 2) испытания раздробленных порошкообразных масс; 3) расчет абразивности на основе прочностных параметров и структурных характеристик пород; 4) оценка абразивности на основе интерпретации изменения скорости проходки скважин. Методы каждой из указанных групп имеют общетехнологическое значение (применимы к любым способам бурения и пригодны для сопоставления разных способов), но весьма различаются по возможностям использования в полевых условиях, по степени оперативности реализации и точности оценки.

Определение абразивности монолитных пород впервые было выполнено Е. Ф. Эпштейном и Н. В Пичахчи. Стержень из твердого сплава, эксцентрично закрепленный в патроне шпинделя, в течение 10 мин истирали об образец горной породы. За меру абразивности принимался коэффициент износа стержня, равный отношению объема износа стержня к величине работы, затраченной на трение — износ твердосплавного стержня на единицу работы сил трения. Впоследствии неоднократно предпринимались попытки таким образом — путем прямого физического моделирования износа инструмента в процессе бурения — оценивать способность горных пород к износу инструмента. Однако кажущаяся простота метода не соответствует действительной трудоемкости его реализации: существенные сложности возникают при замере мощности, расходуемой на трение, с искажающим влиянием продуктов истирания стержней на коэффициент трения и абразивность породы. Также имеется ряд других проблем, усложняющих реализацию метода.

Наиболее полно оценка абразивности монолитной горной породы может выполняться на специальной установке, разработанной Л. А. Шрейнером. Тщательно отшлифованный образец горной породы (керн) закрепляется в строго горизонтальном положении на рабочем столе, перемещающемся в горизонтальном направлении со скоростью 4 об/мин. Образец подводят под эталонное режущее кольцо диаметром 30 мм и толщиной 2,5 мм, изготовляемое из углеродистой закаленной стали (содержание углерода 0,8 %). Кольцо вращается с фиксированной частотой (от 300 до 1400 об/мин) при усилии от

10 до 300 Н. В зону контакта кольца с породой подается охлаждающая жидкость. В процессе опыта с помощью счетчика ведется счет числа оборотов кольца.

Технические решения, положенные в основу конструкции данной установки, позволяют свести к минимуму искажающие влияния: перемещение образца горной породы относительно вращающегося кольца позволяет избежать засаливания (загрязнения продуктами износа) точки контакта, благодаря счетчику оборотов более точно фиксируется длина пути трения и работа, затрачиваемая на трение.

Изменение диаметра кольца в результате абразивного износа используется в качестве основы для расчета коэффициента абразивности:

|

(3.19) |

![]() Каб р = AVC/Р,

Каб р = AVC/Р,

где AVc — объемный износ стали на единицу пути трения, ед. объема/ед. длины; Р — нагрузка на кольцо, ед. силы.

Абразивность дробленной породы может определяться несколькими методами.

Метод А. В. Кольченко заключается в следующем. Глинистый раствор (2200 мл) плотностью 1,07-1,08 г/см3 смешивают с порошком породы фракции крупностью 0,1-0,25 мм объемом 300 см3. Под давлением газа 1 МПа из насадки со скоростью 35 м/с смесь подают на стальной эталонный образец — диск диаметром 28 мм и толщиной 5 мм, установленный на расстоянии 25 мм от торца насадки под углом 45°. За показатель абразивности горной породы принимается объемный износ пластинки.

В ЦНИГРИ разработан метод определения коэффициента абразивности горных пород, в соответствии с которым засыпают в специальный стакан 1 см3 раздробленной породы (размер частиц < 0,5 мм) вместе со свинцовой охотничьей дробью № 5 (16-19 шт.). В течение 20 мин стакан встряхивается на специальном вибростенде (прибор ПОАП) с частотой 1400 двойных ходов в 1 мин, в результате чего дробь теряет часть своей массы. Коэффициент абразивности рассчитывают по формуле

|

(3.20) |

![]() Кабр = АО/100,

Кабр = АО/100,

где А О — потеря массы дроби, мг.

Определение абразивности на основе анализа прочностных характеристик горных пород базируется на использовании, во-первых, многолетнего технологического опыта и, во — вторых, на раскрытии физической сущности явления износа,

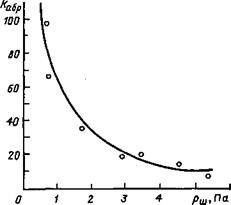

Рис. 3.2. Зависимость абразивного износа стали от твердости по штампу песчаников

определяемого прочностными характеристиками взаимодей- ствующих тел (горной породы и породоразрушающего инструмента).

определяемого прочностными характеристиками взаимодей- ствующих тел (горной породы и породоразрушающего инструмента).

На рис. 3.2. представлена полученная экспериментальным путем (И. П. Мельничук, 1973 г.) кривая зависимости показателя абразивности (коэффициента абразивного износа) песчаников от их твердости по штампу. Нелинейный характер зависимости свидетельствует о побочном влиянии на абразивность горной породы некоторых других факторов. В случае песчаников таким побочным фактором является зернистость (крупность) минеральных зерен, слагающих песчаники, которая сама по себе, независимо от прочности породообразующих минералов, влияет как на твердость по штампу, так и на абразивность горной породы.

С увеличением твердости минералов в общем случае абразивность возрастает — это соответствует природе абразивного износа, когда баланс взаиморазрушения горной породы на забое и породоразрушающего инструмента в конечном счете определяется соотношением значений их прочности.

Но с уменьшением крупности зерен минеральных агрегатов происходит существенное относительное уменьшение способности горной породы изнашивать инструмент. В первом приближении это можно объяснить рассредоточением разрушающей инструмент реакции забоя за счет большого количества частиц породы и уменьшением величины элементарных разрушающих воздействий. В то же время независимо от твердости породообразующих минералов с уменьшением зернистости возрастает твердость горных пород по штампу, агрегатная твердость и контактная прочность. Это

связано с относительным увеличением количества межкри — сталлических связей (цементных прослоек), попадающих под торец индентора, усилие разрушения которых фиксирует величину рш.

Кривая, представленная на рис. 3.2, показывает, что для песчаников, слагаемых агрегатами минеральных зерен постоянного состава, зернистость является определяющим показателем. Поэтому с возрастанием рш абразивность падает. Однако приведенный на рис. 3.2 график не применим к породам других типов. Для каждой группы пород механизм влияния на абразивность твердости породообразующих минералов и зернистости минеральных агрегатов имеет свой особенный характер. В горных породах, прочность которых определяется прочностью межкристаллических связей (прочностью цемента), зернистость сказывается в большей степени, а в горных породах с весьма высокой твердостью породообразующих минералов (корунд и гранатсодержащие сланцы, кварцевые песчаники, скарны, роговики, джеспиллиты, кварциты), а также в горных породах, твердость по штампу рш которых определяется соотношением количества различных минералов, зернистость имеет подчиненное второстепенное значение. В каждом конкретном случае для горных пород различного типа (на каждом крупном месторождении) прогноз абразивности пород по сравнительно легко определяемым физико-механическим характеристикам должен иметь экспериментальное лабораторное подтверждение.

Из практического опыта бурения выведен универсальный параметр, усредняющий влияние зернистости на твердость и абразивность горной породы — коэффициент трения /тр.

Коэффициент абразивности при этом в одних случаях определяют как

Кабр = /фРш, (3.21)

а в других — более сложными зависимостями, учитывающими влияние многих факторов.

Определение абразивности пород по результатам бурения скважин до настоящего времени является наиболее эффективным экспресс-методом, применяемым в полевых условиях. Эффективность этого метода обусловлена еще и характером недр, как объекта с ограниченными возможностями непосредственного контроля. Сколь точными и полными не были бы данные о свойствах горных пород, полученные в лаборатории, их практическое использование весьма затруднительно, потому что бурильщик не может знать, какая именно горная порода находится в данный момент на забое под режущими элементами долота или коронки.

Для целей нормирования (определения категории буримо — сти пород) определение абразивности может выполняться по итогам каждого рейса бурения. При использовании кольцевых буровых коронок коэффициент абразивности горных пород определяется

Кл6р=^^. (3.22)

где яг, и лг2 — масса коронки до бурения и после него; Лр — проходка (углубление скважины за время работы коронки).

Для лопастных долот при заданных параметрах режима бурения степень абразивности пород оценивается через размеры площадки затупления режущих кромок

= (3.23)

где ^ и Рн — соответственно конечная (по окончании бурения) и начальная (до начала бурения) площадь площадки затупления; £ — время работы долота на забое.

При произвольных параметрах режима бурения аналогичный показатель определяется по формуле

Кр= ЪпЛ’ (324)

°1п1р1

где £>2 и Г>1 — диаметр долота соответственно произвольный и приведения, по которому определялся показатель абразивности КР п2 и п( — частота вращения соответственно произвольная и при расчете показателя КР; Р2 и Р — осевая нагрузка на долото соответственно произвольная и при определении К

Оперативный прогноз абразивности по данным бурения можно выполнить по графику затухания механической скорости бурения в ходе бурения. Для этого на график изменения ум (рис. 3.3) накладывают прямоугольный треугольник произвольной величины таким образом, чтобы один катет проходил через начало координат, а другой — представлял собой касательную к кривой зависимости механической скорости бурения уи от времени £. Тангенс угла а (угла наклона касательной в точке М) принимается за показатель абразивности горной породы (коэффициент абразивности).

Комплекс физико-механических характеристик — временное сопротивление сжатию и разрыву, твердость по штампу

Рис. 3.3. Определение абразивности пород по графику затухания механической скорости к,

|

ігм, м/мин |

агрегатная твердость, контактная и динамическая прочность и абразивность — имеет самостоятельное технологическое значение и рассматривается в последующих разделах (при описании породоразрушающего инструмента и методики выбора параметров режима бурения различными способами). Кроме того, комплекс физико-механических свойств горных пород составляет основу более сложных специфических технологических характеристик объектов разведки — устойчивости, проницаемости, буримости, кернообразовательной способности горных пород и некоторых других.

агрегатная твердость, контактная и динамическая прочность и абразивность — имеет самостоятельное технологическое значение и рассматривается в последующих разделах (при описании породоразрушающего инструмента и методики выбора параметров режима бурения различными способами). Кроме того, комплекс физико-механических свойств горных пород составляет основу более сложных специфических технологических характеристик объектов разведки — устойчивости, проницаемости, буримости, кернообразовательной способности горных пород и некоторых других.