ТАЛЕВАЯ ОСНАСТКА БУРОВЫХ ВЫШЕК

ТАЛЕВАЯ ОСНАСТКА БУРОВЫХ ВЫШЕК

Талевая оснастка — система блоков и канатов — является неотъемлемым элементом буровой вышки. Однако в зависимости от условий работы и особенностей решаемых технологических задач одна и та же буровая вышка (мачта) может оснащаться различными талевыми системами, отличающимися друг от друга как количественными параметрами (число струн, грузоподъемность, металлоемкость), так и конструктивными особенностями исполнения, обусловливающими различную надежность и предел возможностей эксплуатации.

Принципиальные схемы талевых систем различного типа представлены на рис. 11.13.

Рис. 11.13. Основные типы талевых систем:

а — бурение на прямом канате; б, г — талевая оснастка с мертвым концом, закрепленным соответственно на полу буровой и кронблоке; в — талевая оснастка со свободным концом каната, закрепленным на талевом блоке; 1 — лебедка; 2, 4 — ходовой и свободный (мертвый) конец каната соответственно; 3 — кронблок; 5 — талевый блок; 6 — струны; Рл — усилие лебедки; 0гр — усилие на талевом блоке

При анализе талевых систем выделяют следующие элементы.

Ходовой конец каната — конец каната, наматываемый на барабан лебедки и воспринимающий усилие лебедки. Ходовой конец каната располагается под некоторым углом у к вертикальной оси, так как лебедка с целью безопасного ведения работ располагается в стороне от устья скважины и вертикальной линии, по которой ведется спуск-подъем снаряда.

Свободный конец снаряда — второй конец каната, закрепляемый непосредственно на грузоподъемной гарнитуре (при бурении на прямом канате) либо присоединяемый к эле

ментам вышки и талевой оснастки. В зависимости от места крепления свободного конца каната изменяется грузоподъемность талевой системы, а также характер воздействия со стороны свободного конца на конструкции вышки: опрокидывающее, изгибающее или уравновешивающее усилие. В том случае, когда свободный конец каната закрепляется на неподвижных элементах вышки, он именуется мертвым концом.

Канаты, используемые для талевой оснастки буровых вышек, при работе подвергаются сложной нагрузке: растяжению, чередующемуся изгибу, контактным напряжением, истиранию, вибрации. Для тяжелого и среднего режима работы рекомендуется выбирать канаты с линейным касанием проволок в пряди. При отношении D/d > 25 (D — диаметр каната, d — диаметр проволоки) целесообразно выбирать конструкцию каната 6х х19 + 18 С: канат, образованный шестью прядями, содержащими по 19 проволок в каждой пряди и стальной сердечник, содержащий 18 проволок. При отношении D/d < 25 можно рекомендовать более гибкие канаты, например 6×37 + 1 ОС или 6×36 + 1 ОС (ОС — органический сердечник).

Существуют стандартные правила, согласно которым канат рассчитывают на растяжение:

|

(11.17) |

P>SK,

P>SK,

где Р — разрывное усилие каната (паспортная величина); Б — наибольшее натяжение ветви каната без учета динамических нагрузок, но с учетом коэффициента полезного действия талевой системы; К — коэффициент запаса прочности, К = 5,0 при легком и среднем режиме работы, К = 6,0 при тяжелом режиме работы.

Прочность и длительность службы стальных канатов зависит от правильной их навески и эксплуатации. Необходимо систематически проверять поверхность канавок роликов блоков и барабанов лебедки, следя за тем, чтобы на них не было задиров, заусениц и раковин. При заделке каната в петли необходимо закладывать коуши, а концы каната закреплять зажимами. Избегать перекрещивания каната при навивке его на барабан лебедки, а также не допускать петель и переломов каната. Канат необходимо регулярно смазывать специальной канатной мазью НК, смазкой УНЗ. Примерный состав смазки (в %) приведен ниже.

|

46 14 23 |

![]() Битум БН…………………………..

Битум БН…………………………..

Гудрон……………………………..

Петролатум……………………….

Масло индустриальное (машинное С)

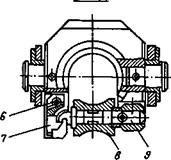

Кронблок — верхний блок, неподвижно закрепленный на верхнем основании буровой вышки и представляющий собой набор роликов (дисков с желобами по окружности для пропускания по ним канатов), свободно вращающихся на кронблочной оси и помещенных в металлический корпус через ролики (диски) кронблока перепускается канат талевой оснастки. Кронблок — ответственное грузоподъемное устройство, к которому предъявляются высокие требования в отношении надежности и прочности.

Наиболее распространенные кронблоки имеют следующие характеристики.

Условное наименование………………….. БИ249-139 БИ249-141 БИ249-142

TOC o "1-5" h z Грузоподъемность, МН…………………… 0,10 0,15 0,30

Число роликов……………………………….. 2 2 2

Диаметр, мм:

ролика……………………………………… 300 440 440

каната………………………………………. 15 17 21,5

Габаритные размеры, мм…………………. 770x330x406 100x420x630 1100x420x630

Масса, кг……………………………………….. 117 242 279

Талевый блок — подвижный блок, подвешенный через ролики к канату талевой оснастки и перемещающийся при спуск-подъеме вместе с закрепленной на нем грузоподъемной гарнитурой и буровым снарядом.

Конструктивное исполнение талевого блока аналогично кронблоку.

Характеристики наиболее распространенных талевых блоков приведены ниже.

Условное наименование………………….. БИ249-143 БИ249-138А БИ249-179А2

TOC o "1-5" h z Грузоподъемность, МН…………………… 0,1 0,2 0,35

Число роликов……………………………….. 12 3

Диаметр, мм:

ролика……………………………………… 440 440 530

каната………………………………………. 17 21,5 21,5

Габаритные размеры, мм…………………. 880x550x150 877x550x240 1080x636x508

Масса, кг……………………………………….. 155 237 530

Струнами в талевых системах именуются части рабочего каната, располагающиеся между роликами кронблока и талевого блока и обеспечивающие взаимодействие между ними — при движении талевого блока вверх (подъем снаряда) или вниз (спуск снаряда) длина струн соответственно уменьшается или увеличивается.

Благодаря применению талевой оснастки усилием лебедки (Рл) поднимается и опускается груз (Окр). немного его превышающий: приближенно усилие, развиваемое на талевом блоке, во столько раз превышает усилие, развиваемое лебедкой, сколько струн содержит данная талевая система. Следует отметить, что выигрыш в силе сопровождается проигрышем в скорости перемещения груза: скорость спускоподъемных операций замедляется кратно повышению грузоподъемности талевой системы.

Число струн — основная, но не единственная конструктивная характеристика талевой системы. В зависимости от количества роликов кронблока и талевого блока одна и та же талевая система может иметь разное количество струн и обеспечивать разную степень кратности повышения грузоподъемности. Признаком, отличающим одну систему от другой, является место крепления свободного конца каната; от этого зависит характер усилий, деформирующих вышку при критических нагрузках, удельная металлоемкость талевой оснастки (приращение массы вышки на единицу увеличения грузоподъемности) и общая масса талевой оснастки.

Бурение на прямом канате осуществляется на небольших глубинах, так как данная талевая система не дает прироста грузоподъемности, но обеспечивает наивысшую скорость выполнения спуска и подъема снаряда. Схема данной талевой оснастки (рис. 11.13, а) реализуется перепусканием каната через ролик кронблока с закреплением свободного конца каната непосредственно на грузоподъемной гарнитуре (элеваторе, вертлюжной скобе и т. д.). Усилие, развиваемое в этом случае на рабочем конце каната (усилие на крюке Окр) несколько меньше усилия лебедки из-за наклонного положения ходового конца каната

<?„=** — ■ (11.18)

cos у

Достоинствами данной талевой системы являются ее минимальные металлоемкость и масса.

Нагрузка на кронблочную раму при подъеме груза на прямом канате определяется как двухкратная нагрузка на крюке:

Оо = 20кр. (11.19)

Некоторая диссимметрия усилий в ходовой и рабочей (свободной) частях каната практически не сказывается и ею пренебрегают.

Применение данной талевой системы ограничивается условиями бурения: глубиной скважины и усилием сопротивления извлеченного снаряда или обсадных труб из скважины.

Талевая оснастка с мертвым концом, закрепленным на по — лу буровой вышки (рис. 11.13, б) может содержать разное число роликов и, следовательно, разное число струн и различную кратность увеличения грузоподъемности. Грузоподъемность ее может быть определена по формуле

Окр = Рлтц, (11.20)

где т — число струн; г| — КПД талевой системы, определяемый числом задействованных в ней роликов:

т………………….. 2 3 4 5 6 8

Т1……………….. 0,94 0,92 0,90 0,89 0,87 0,84

Данная талевая система обладает наименьшей относительной (удельной) грузоподъемностью и обладает наибольшими металлоемкостью и массой, требует применения каната максимальной длины. Нагрузка на кронблочную раму в данной талевой системе определится следующим образом

Оо = ОкР(1 + 2тг|). (11.21)

В то же время она обладает двумя немаловажными достоинствами:

а) симметричностью усилий в ходовом и свободном концах каната, что исключает опрокидывающие и изгибающие воздействия на буровую вышку при критических нагрузках;

б) возможностью размещения на мертвом конце каната динамометра, точно фиксирующего нагрузку в ходовой и закрепленной ветвях каната.

Талевая оснастка с мертвым концом каната, закрепленным на полу буровой вышки (рис. 11.13, б), наиболее эффективна при ликвидации прихватов и в других ситуациях (при бурении скважин большой глубины), когда буровая вышка подвергается предельным нагрузкам. В этом случае проигрыш в металлоемкости сочетается с выигрышем в надежности и контролируемости работы системы.

Талевые оснастки с закреплением свободного конца каната на талевом блоке (рис. 11.13, в) и с закреплением мертвого конца на кронблоке (рис. 11.13, г) отличаются повышенной относительной грузоподъемностью и пониженной металлоемкостью: соотношение роликов блоков и рабочих струн в этих системах 1:1 (при закреплении мертвого конца на полу буровой 3:2). В данных системах понижена нагрузка на кронблочную раму

Оо = ОкР(1 + П1Т1). (11.21а)

Однако несимметричность усилий в ходовом и свободном концах каната, а также невозможность непосредственного размещения динамометра в ветвях каната снижают надеж

ность и удобство регулирования работы системы, что имеет немаловажное значение в некоторых аварийных ситуациях и при бурении на предельных глубинах.

При выборе системы талевой оснастки выполняется расчет предельных значений нагрузок на крюке (расчет максимальной грузоподъемности):

|

(11.22) |

Окр ^доп (^£7бтДзт "Ь ^ТубтАбт)’

Окр ^доп (^£7бтДзт "Ь ^ТубтАбт)’

где Кдоп — коэффициент дополнительных нагрузок (Кдоп = = 1,2+1,3 при глубине скважин более 500 м в устойчивых породах; Кд0П = 1,4+1,б в искривленных, наклонных скважинах глубиной до 500 м); а — коэффициент, учитывающий вес соединительных элементов бурильных колонн различного типа (а = 1,04+1,06 в колоннах ниппельного соединения; а = = 1,06+1,1 в колоннах муфтово-замкового соединения); дбт — вес 1 м гладкой части бурильных труб; 1бт — длина бурильных труб; дГубТ — вес 1 м УБТ; 1у6т — длина УБТ.

Максимально допустимая кратковременная нагрузка на буровую вышку рассчитывается по формуле

|

(11.23) |

![]() Отах=Р> + 2)ЯЛ,

Отах=Р> + 2)ЯЛ,

где Рл7 — грузоподъемность лебедки на первой (минимальной) скорости; т — число струн талевой оснастки; К — коэффициент перегрузки двигателя привода станка {К = 1,7+2,2 для электродвигателя; К — 1,1 для дизеля); г| — КПД талевой системы.

Грузоподъемная гарнитура — комплекс устройств, обеспечивающих быстрое и надежное присоединение элементов бурового снаряда (колонны бурильных и обсадных труб) к талевой системе и отсоединение от нее — включает в себя следующие основные элементы.

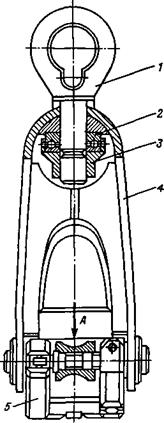

Вертлюжные скобы — устройства, предназначенные для подвешивания к талевому блоку грузоподъемных принадлежностей (элеваторов и фартшулей). Вертлюжные скобы конструктивно выполнены в виде стального цилиндрического корпуса диаметром от 108 до 245 мм и длиной от 230 до 1135 мм. В верхней части корпуса размещена серьга для присоединения к талевому блоку, а в нижней части — серьга, посредством которой через фиксируемый палец крепится элеватор или фартшуль. Верхняя и нижняя части корпуса вертлюжной скобы подпружинены относительно друг друга посредством цилиндрической пружины, расположенной внутри корпуса, и могут свободно вращаться друг относительно дру

га. Грузоподъемность вертлюжных скоб изменяется от 0,01 МН (для БИ249-89А-00) до 0,35 МН (для БИ249-192-00).

Вертлюг-сальник, представляющий собой элемент систем гибких трубопроводов бурового насоса, в то же время является соединительным звеном между талевой системой и бурильной колонной, подвешенной к вращающейся части вертлюга. Схема конструкции вертлюга-сальника приведена на рис. 11.10.

Грузоподъемность вертлюгов-сальников изменяется от 0,025 МН (для ВС-2,5) до 0,35 МН (для БИ249-298). Соответст

венно масса их изменяется от Кольцевые элеваторы подъемных принадлежностей, удержание бурильных труб при

f,0 до /ои кг.

— основные элементы грузообеспечивающие захват и их подъеме и спуске и осво-

|

Вид А

|

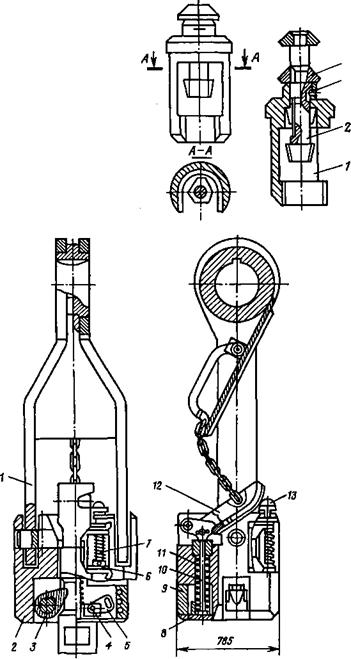

Рис. 11.14. Элеватор МЗ-50-80-2:

Рис. 11.14. Элеватор МЗ-50-80-2:

1 — подвеска; 2 — шарнирная головка; 3 — гайка; 4 — серьга; 5 — корпус; 6 — пружина; 7 — защелка; 8 — ролик; 9 — ось

бождение при постановке на подсвечник или при подвешивании над устьем скважины на специальной подкладной вилке.

Существует множество конструкций элеваторов. В одних случаях работу элеватора обеспечивает специальный верховой рабочий, находящийся на верхней рабочей площадке буровой вышки и выполняющий операции по присоединению и отсоединению захватных устройств элеватора от бурильных труб.

Полуавтоматические элеваторы предполагают работу без верхового рабочего, но требуют использования наголовников — специальных устройств, позволяющих фиксировать элеватор на бурильной трубе. Операции с наголовниками выполняет помощник бурильщика (оператора или машиниста буровой установки).

В качестве примера конструктивного исполнения полуавтоматического элеватора рассмотрим элеватор МЗ-50-80-2, схема которого изображена на рис. 11.14.

Основные узлы элеватора следующие: поворотная шарнирная головка 2, серьга 4, корпус 5 и быстросъемный затвор. Поворотная головка обеспечивает вращение элеватора относительно талевого блока и во время свинчивания и развинчивания свечей бурильных труб. Серьга соединяется с корпусом пальцами. В сторону зева корпуса серьга поворачивается на 45°, в противоположную сторону — на 7-9°. К серьге приварен отражатель для отсоединения элеватора от свечи, извлеченной из скважины.

В корпусе элеватора выполнена вертикальная цилиндрическая расточка с опорным буртом в нижней части для подхвата свечи за наголовник. Зев в корпусе служит для наведения (снятия) элеватора. Во время спуска снаряда в скважину зев корпуса закрывается быстросъемным затвором. В закрытом положении затвор фиксируется защелкой. Закрывается элеватор автоматически, открывается при нажатии на клапан.

Наголовник (рис. 11.15) состоит из корпуса 1, стержня 2, фиксирующего винта 3 и головки 4. На муфту бурильного замка наголовник надевают при верхнем положении стержня. Затем стержень опускают и поворачивают относительно корпуса на 180°. Нижняя часть стержня входит внутрь резьбовой расточки муфты и препятствует отсоединению от нее наголовника. При подъеме из скважины на верхнем конце свечи должны находиться муфта или ниппель. На муфту (ниппель) надевают наголовник, под который заводят элеватор, и поднимают колонну бурильных труб на длину свечи.

Во время подъема колонны затвор с элеватора снимают.

|

|

|

При спуске колонны элеватор надевают на нижний конец свечи и с закрытым затвором поднимают по свече вверх, подхватывая свечу за наголовник. После спуска свечи в скважину и установки колонны на подкладную вилку снимают сначала элеватор, а затем наголовник.

Грузоподъемный комплекс "Уралец-22" принципиально отличается от элеватора МЗ-50-80-2 выполнением конструкции наголовника — подъемной муфты, которая представляет собой цанговый захват за наружные прорези на муфте замка бурильной свечи.

Аналогичные конструкции полуавтоматических элеваторов используют для спускоподъемных операций при бурении комплексами со съемным керноприемником (КССК).

Существуют полуавтоматические элеваторы, не требующие использования наголовников. Элеватор Э-18/50 (рис.

11. 16) имеет в своем корпусе центральное отверстие диаметром 70 мм, боковой зев шириной 55 мм и внутренние отверстия, в которых размещены детали запорного механизма и захватного устройства. Серьга шарнирно присоединена к корпусу двумя пальцами. В нижней части корпуса шарнирно установлены валики с жестко закрепленными на них кулачками, в верхней части — копир.

Запорный механизм элеватора состоит из створок, шарнирно закрепленных на осях, и пружинах кручения. В нерабочем положении створки полностью углублены в соответствующие пазы корпуса элеватора и удерживаются в этом положении пружинами. В рабочем положении створки частично перекрывают зев корпуса элеватора. При этом от приложенного усилия они должны повернуться на осях и углубиться в пазы корпуса, а после снятия усилия возвратиться в исходное положение.

В основу работы элеватора положен принцип захвата двумя кулачками, управляемыми одним копиром, муфты бурильного замка. Перед спуском колонны бурильных труб в скважину элеватор со створками надевают вручную на нижнюю часть свечи, стоящей на подсвечнике. При надевании элеватора и его последующем перемещении с помощью лебедки по свече копир отводится в верхнее положение, а кулачки углубляются в пазы корпуса. При сходе со свечи копир под действием пружин перемещается в исходное положение, а кулачки выходят из пазов корпуса и захватывают муфту за кольцевую проточку.

После спуска свечи в скважину и установки колонны бурильных труб на подкладную вилку кулачки элеватора при помощи цепи отводятся в пазы корпуса, элеватор с помощью лебедки поднимается вверх и отсоединяется от свечи. Перед подъемом колонны бурильных труб из скважины створки элеватора переводят в нерабочее положение. Элеватор спускают сверху на выступающий из скважины конец колонны бурильных труб. Кулачки при этом автоматически захватывают свечу за кольцевую проточку, после чего колонну бурильных труб поднимают из скважины на длину свечи.

При установке нижней части отвинченной свечи на подсвечник зев корпуса элеватора ориентируют в сторону штан — гоприемника, и элеватор опускают. Копир отводится свечой в верхнее положение, а кулачки убираются в пазы корпуса. Элеватор, скользя по свече, отсоединяется от нее и продолжает свободно опускаться.