ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ТАМПОНАЖНЫХ РАСТВОРОВ

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ТАМПОНАЖНЫХ РАСТВОРОВ

Свойства тампонажных растворов зависят от состава исходных компонентов, их соотношений, режима перемешивания и температуры.

Для правильного выбора состава тампонажных смесей применяется ряд параметров для оценки их свойств.

Состав цементных растворов характеризуется водоцементным отношением, которое влияет на их свойства. Водоцементное отношение (В/Ц) показывает отношение массового количества воды к массовому количеству цемента и для нормальных цементных растворов находится в пределах 0,4-0,6.

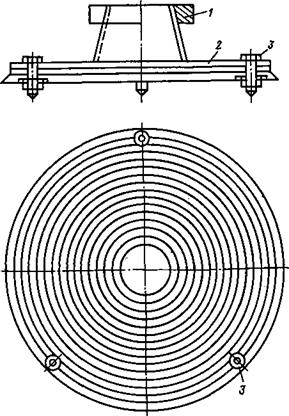

Растекаемость тампонажного раствора определяется с помощью конуса АзНИИ (рис. 25.1). Прибор состоит из формы — конуса 1 и измерительного столика 2 с установочными винтами 3. Форма-конус имеет внутренние диаметры верхнего основания 37 мм, нижнего — 70 мм, высоту — 60 мм.

|

Рис. 25.1. Конус АзНИИ для определений растекаемости цементных растворов |

Измерительный столик — это плита, снабженная шкалой, которая представляет собой концентрические окружности с минимальным диаметром 70 мм и максимальным не менее 250 мм. Цена деления шкалы 5 мм. Столик должен быть покрыт диском из стекла.

Растекаемость определяют следующим образом. Измерительный столик монтируют в горизонтальное положение с помощью установочных винтов 3 и шарика-уровня в центре столика. Форма-конус устанавливается на стекле в центре измерительного столика таким образом, чтобы внутренняя окружность формы совпадала с начальной окружностью шкалы столика. Внутреннюю поверхность конуса и стекло перед испыта-

|

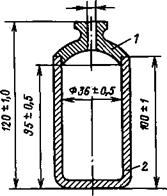

Рис. 25.2. Пикнометр: 1 — пробка; 2 — стакан |

нием протирают влажной тканью. Смесь готовят в мешалке, время перемешивания — 3 мин. Цементным раствором заполняют форму-конус до верхнего торца. Интервал времени от момента окончания перемешивания до момента заполнения конуса не должно быть более 5 с. Затем конус плавно поднимают в вертикальном положении. Диаметр расплыва цементного теста измеряется во взаимно перпендикулярных направлениях. Среднее значение из результатов двух измерений принимается за растекаемость. Растекаемость нормальных растворов должна быть не менее 180 мм и не более 220 мм.

нием протирают влажной тканью. Смесь готовят в мешалке, время перемешивания — 3 мин. Цементным раствором заполняют форму-конус до верхнего торца. Интервал времени от момента окончания перемешивания до момента заполнения конуса не должно быть более 5 с. Затем конус плавно поднимают в вертикальном положении. Диаметр расплыва цементного теста измеряется во взаимно перпендикулярных направлениях. Среднее значение из результатов двух измерений принимается за растекаемость. Растекаемость нормальных растворов должна быть не менее 180 мм и не более 220 мм.

Плотность определяется с помощью лабораторных весов общего назначения и пикнометра объемом 100±0,5 см3 (рис. 25.2). Вначале определяют массу чистого сухого пикнометра с погрешностью до 1 г. По окончании перемешивания цементного теста заполняют им пикнометр и закрывают его крышкой, при этом цементное тесто должно заполнить канал в крышке пикнометра. Избыток теста, выступивший из отверстия в крышке, удаляют влажной тканью. Определяют массу пикнометра, заполненного цементным тестом, с погрешностью до 1 г. Плотность цементного теста р„,р вычисляют с округлением до 0,01 г/см3 по формуле

|

(25.1) |

![]() Рц. р = (щ2 — Л1,)/У,

Рц. р = (щ2 — Л1,)/У,

где тх и т2 — масса пустого пикнометра и заполненного цементным тестом, г; У — объем пикнометра, см3.

Водоотделение характеризует стабильность цементного раствора и измеряется в мерных цилиндрах объемом 250 см3. Для измерения водоотделения используют два мерных цилиндра. Цементный раствор заливают в мерные цилиндры до отметки 250 см3 и цилиндры оставляют в покое в течение 3 ч при температуре 20±3 °С. Через 3 ч измеряют объем отделившейся сверху воды. Коэффициент водоотделения вычисляют по формуле

кв = (V, + У2)/5, (25.2)

где V, и У2 — объемы отделившейся воды соответственно в первом и втором цилиндрах, см3.

Расчеты выполняют с округлением до 0,1 %. Погрешность измерения должна быть не более 0,4 %.

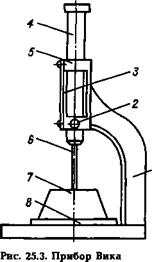

Сроки схватывания определяются с помощью иглы Вика (рис. 25.3). Прибор состоит из круглого металлического стержня 4, свободно перемещающегося в вертикальной обойме 5 станины 1. Для закрепления стержня на желаемой высоте служит зажим 2. В нижнюю часть стержня 4 ввинчивается стальная игла 6 диаметром 1,1 мм и длиной 50 мм. На кронштейне станины укреплена шкала 3. В комплект прибора входит кольцо 7 с подставкой 8.

Перед началом исйытаний проверяют свободное перемещение стержня 4, а также нулевое показание. Проверяют чистоту поверхности и отсутствие искривления иглы. Кольцо прибора Вика и подставку к нему предварительно смазывают машинным маслом любой марки и устанавливают кольцо на подставку. Цементное тесто заливают в кольцо прибора до края и выравнивают поверхность теста. Иглу прибора доводят до соприкосновения с поверхностью цементного теста.

В этом положении стержень закрепляют стопором, потом освобождают его, давая игле погружаться в тесто. Первое измерение глубины погружения иглы проводят не позднее, чем через 1 ч 30 мин после затворения, последующие — через 1 ч 45 мин; 2 ч; 2 ч 15 мин, а в дальнейшем не реже, чем через каждый час. Началом схватывания цементного раствора считают время, прошедшее от начала затворения до момента, когда игла не доходит до подставки на 1-2 мм, концом схватывания — время от начала затворения до момента, когда игла погружается в тесто на глубину от 1 до 3 мм.

Затвердевший цементный камень должен удовлетворять ряду требований:

обладать достаточной механической прочностью; быть непроницаемым для промывочных жидкостей, пластовых вод и газа;

быть стойким к коррозийному действию пластовых вод; обладать температурной стойкостью; сохранять объем при твердении и упрочнении. Механическая прочность цементного камня проверяется на изгиб и сжатие.

Испытание проводят на образцах-балочках размерами 20x20x100 мм, изготовленных с помощью форм.

Цементное тесто для изготовления образцов затворяют вручную в количестве, достаточном для изготовления трех образцов. Для этой цели 1600 г цемента и 800 г воды перемешивают в течение 3 мин. Тесто заливают в формы и хранят в ванне с водой в течение 48 ч. Образцы, хранившиеся в воде при температуре 22±2 °С, по истечению 48 ч после затворе — ния следует извлечь из воды и испытать не позднее чем через 15 мин на приборе МИИ-100.

Предел прочности при изгибе (в МПа) рассчитывают для каждого образца-балочки по формуле

сти = 0,015Р, (25.3)

где Р — разрушающая нагрузка, Н.

Полученные после испытания на изгиб четыре половинки балочек испытывают на сжатие на прессе с максимальной нагрузкой до 500 кН. Для равномерной передачи нагрузки используют пластинки размерами 20×25 мм. Предел прочности на сжатие (в МПа) вычисляют по формуле

стсж = 0,002Р. (25.4)

Предел прочности на сжатие цементного камня вычисляют как среднее арифметическое значение результатов испытания трех образцов с округлением до 0,1 МПа.