ВИБРАЦИОННОЕ ИЛИ ВИБРОУДАРНОЕ БУРЕНИЕ

ВИБРАЦИОННОЕ ИЛИ ВИБРОУДАРНОЕ БУРЕНИЕ

Под вибрационным бурением понимается способ, при котором рабочее воздействие на забой скважины формируется путем передачи породоразрушающему инструменту (виброзонду) через колонну бурильных труб вибрационной (высокочастотной ударной) нагрузки от поверхностного вибратора.

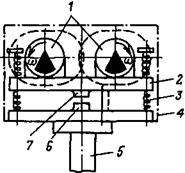

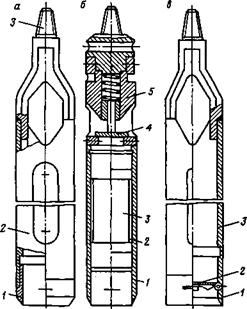

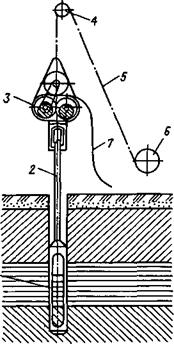

Принципиальная схема вибрационного бурения представлена на рис. 16.3. На рис. 16.4 представлена принципиальная схема конструкции генератора высокочастотной ударной нагрузки, именуемого электромеханическим вибратором или вибромолотом.

Работа вибромолота осуществляется следующим образом. Дебалансы 1 расположены на осях, закрепленных в корпусе 4, симметрично плоскости симметрии вибромолота, связаны между собой зубчатым зацеплением и с электродвигателем — клиноременной передачей (на рис. 16.4, не показаны, см. рис.

16.3) . Каждый дебаланс имеет эксцентриковый сектор-утяжелитель. Масса и расположение эксцентриков на дисках дебалансов строго тождественны. Имея противоположное направление вращения, диски дебалансов всегда располагают утяжелители-эксцентрики в противофазе по отношению к горизонтальной (боковой) составляющей их движения и синхронно по отношению к вертикальной составляющей движения. Благодаря этому горизонтальные составляющие центробежной силы инерции, возникающей при вращении эксцентрика, уничтожаются, а вертикальные составляющие — складываются. Массивный кованый корпус вибромолота массой 300- 400 кг совершает движения вверх-вниз с частотой, равной циклической частоте электродвигателя.

Рис. 16.3. Принципиальная схема вибрационного бурення:

1  — виброзонд; 2 — бурильная колонна; 3 — вибратор; 4 — ролик на вершине мачты; 5 — канат; 6 — лебедка; 7 — электрокабель

— виброзонд; 2 — бурильная колонна; 3 — вибратор; 4 — ролик на вершине мачты; 5 — канат; 6 — лебедка; 7 — электрокабель

|

Рис. 16.4. Принципиальная схема конструкции вибромолота направленного действия: 1 — дебалансы-эксцентрики; 2 — ударная плита (инерционное тело); 3 — пружины; 4 — корпус; 5 — патрон-переводник; 6 — наковальня; 7 — боек

|

Максимальное усилие удара, развиваемое вибратором определяется по формуле

Ртах = Д10)2е, (16.6)

где т — суммарная масса эксцентриков; <» — угловая скорость вращения дебалансов; е — величина смещения центра тяжести эксцентриков относительно оси вращения дебалансов.

Вибромолотом именуется утяжеленный вибратор. Конструкция вибромолота (см. рис. 16.4) предусматривает ограничение амплитуды вертикальных колебаний путем пружинной фиксации и значительного увеличения массы соударяющихся элементов — ударной плиты 2 с бойком 7 корпуса 4 с наковальней 6. В соответствии с законом сохранения количества движения ударная нагрузка при этом обеспечивается с минимальной амплитудой колебаний (не более 15 мм), что улучшает режим работы вибратора, увеличивает его надежность.

Главным технологическим инструментом при вибрационном бурении является виброзонд — трубчатый инструмент, внедряемый в массив горной породы и извлекаемый на поверхность вместе с пробой вещества (керном). Виброзонд не-

|

Рис. 16.5. Породоразрушающий инструмент для вибробурения: а — виброзонд: 1 — башмак; 2 — труба с окнами; 3 — коническая резьба под штанговый замок; 6 — грунтонос: 1 — башмак; 2 — разъемная труба; 3 — разъемный вкладыш для приема керна; 4 — клапан, 5 — переходник; в — виброжелонка: I — башмак; 2 — плоский клапан; 3 — труба с окнами |

|

Рис. 16.6. Схема микроуплотнения породы виброзондом |

редко выполняется разъемным или с боковой прорезью, облегчающей геологическое описание пробы рыхлого минерального вещества в его естественном состоянии. Схемы инструментов для вибробурения представлены на рис. 16.5.

редко выполняется разъемным или с боковой прорезью, облегчающей геологическое описание пробы рыхлого минерального вещества в его естественном состоянии. Схемы инструментов для вибробурения представлены на рис. 16.5.

Механизм воздействия виброзонда на горную породу при вибрационном бурении не так прост, как это может показаться на первый взгляд. В принципе, вибрационное бурение осуществляется путем уплотнения горной породы и обусловленного этим уменьшения ее объема в зоне, контакта с образованием кольцевой полости, в которую и погружается виброзонд в процессе бурения без осевого воздействия (масса снаряда не обеспечивает необходимого усилия подачи) и без вращения. Специфика способа заключается в том, что переуплотнению с выделением физически связанной воды в зоне контакта подвергаются даже такие горные породы с весьма плотной

упаковкой частиц, как глины. Таким образом, процесс по своему содержанию представляет не механическое раздвигание, перемещение или переотложение частиц породы, а глубокую их трансформацию на физическом уровне. Рассмотрим механизм вибробурения, используя схематичное изображение работы виброзонда, представленное на рис. 16.6. Высокочастотные ударные импульсы Р в колонне бурильных труб и виброзонде трансформируются в кольцевые зоны напряжений сжатия ст, перемещающиеся вдоль бурового снаряда со скоростью звука в виде волн сжатия-растяжения. Волна сжатия в соответствии с законом Гука, увязывающим величины напряжения и деформации, в теле виброзонда проявляется микроскопическим утолщением — местным кольцеобразным увеличением диаметра, перемещающимся вниз по зонду вместе с волной сжатия (на схеме рис. 16.6 показано пунктиром).

Микроскопическая по амплитуде механическая деформация формирует усилие со стороны набегающего фронта волны сжатия на облегающую виброзонд породу, которая является колоссальным по величине и высокочастотным — многократно повторяющимся. Благодаря этому происходит более компактное расположение породообразующих частиц, устранение пор и вытеснение свободной и физически связанной воды в контактном слое околоскважинного пространства и в керне.

Описанный характер воздействия на породу при вибробурении объясняет некоторые парадоксы и особенности технологии бурения этим способом.

Во-первых, вибрационным способом бурятся только физически уплотняемые породы — даже самые слабые непрочные скальные породы вроде углей, каменных солей, меловых отложений абсолютно не поддаются вибробурению вследствие того, что упругие волны рассеиваются в них, не обеспечивая перевода упругой деформации зонда в пластическую деформацию породы и ее уплотнения в зоне контакта.

Во-вторых, вибрационным способом легко проходятся скважины в таких труднобуримых породах, как например, сухие (с физически связанной водой) коры выветривания со щебнем, гравийно-галечниковые отложения, но весьма плохо бурятся плывуны — обильно-обводненные пески и близкие по строению к ним лессовидные породы, практически не имеющие механической прочности в свободном состоянии. Неподатливость предельно слабых пород объясняется тем, что из — за своего строения данные породы в массиве под действием горного давления имеют предельно плотную упаковку частиц.

В-третьих, вибрационное бурение имеет ограниченную глубину применения. Это связано с “расплыванием" упругих волн сжатия при распространении их по колонне бурильных труб — длина зоны сжатия (растяжения в противофазе) увеличивается, а амплитуда изменения диаметра зонда уменьшается и, следовательно, снижается эффективность бурения.

Исследованиями Б. М. Ребрика была установлена зависимость скорости вибробурения V от глубины скважины Н:

2 84

V = -4=- — 0,47. (16.7)

Согласно этой формуле, глубина бурения вибрационным способом при установке вибратора на поверхности в принципе не может превышать 36 м.

Одна из существенных особенностей технологии вибробурения — ограниченность длины рейсовой углубки (как правило, не более 2,0-2,5 м). Это объясняется тем, что по мере наполнения виброзонда керном увеличивается масса, подвергающаяся вибрации — по закону о сохранении количества движения пропорционально уменьшается амплитуда вибрации, соответственно уменьшаются и технологические воздействия на породу.

В пластичных вязких породах ограничение длины рейса может быть связано также с необходимостью предупреждения так называемого свайного эффекта. При заполнении виброзонда вязкой породной массой в определенный момент времени сила сопротивления перемещению этой массы внутри виброзонда может превысить силу сопротивления забоя внедрению виброзонда в массив сплошным забоем. В этом случае виброзонд, закупоренный уплотненной породной пробкой, погружается в массив как свая, что приводит к потере геологической информации и искажению представлений

о строении разреза.

Наиболее негативные последствия свайного эффекта наблюдаются в случае использования бесступенчатой конструкции скважины, при использовании виброзондов одного диаметра от забуривания до окончания скважины. При вибробурении не наблюдается сколько-нибудь ощутимого увеличения диаметра ствола скважины за счет разбуривания. Кроме того, пластичные породы склонны к затягиванию ствола скважины под действием горного давления. При использовании бесступенчатого ствола скважины виброзонд заполняется породой, срезаемой со стенок скважины до достижения забоя. Это само по себе приводит к значительным погрешностям вещественного опробования, а при возникновении свайного эффекта ведет к грубым ошибкам разведки, т. е. представляет собой недопустимый технологический брак.