ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ ПОСАДКИ И ИЗВЛЕЧЕНИЯ ОБСАДНЫХ ТРУБ

ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ ПОСАДКИ И ИЗВЛЕЧЕНИЯ ОБСАДНЫХ ТРУБ

Основным способом принудительной посадки и извлечения обсадных труб из скважины до недавнего времени был ударный с помощью забивных снарядов. Однако этому способу присущи недостатки, связанные с большими потерями энергии по длине обсадной колонны. За последние годы предложены и успешно применяются для этих целей эффективные способы и технические средства.

Вибропогружатели нашли широкое применение как для принудительной посадки обсадных труб, так и для их извлечения по окончании бурения. Все вибропогружатели подразделяются на вибраторы и вибромолоты. Возмущающее усилие вибратора передается колонне труб по синусоидальному закону, вибромолот же, помимо этого, наносит удары по верхнему участку труб. Поэтому вибраторы работают в чисто вибрационном, а вибромолоты в вибрационно-ударном режиме. В плотных породах и глубоких скважинах более производительны вибромолоты. На практике широкое применение получили беспру — жинные вибромолоты. Максимальное возмущающее усилие вибропогружателя определяется выражением

Яв = _тео^_( (13)

В

где Рв — возмущающее усилие, Н; т — масса эксцентриков, кг; е — эксцентриситет эксцентриков, см; © — частота вращения эксцентриков, с-1; £ — ускорение свободного падения, £ = = 981 см/с2.

Эффективность погружения колонны. определяется амплитудой колебаний: чем выше амплитуда, тем больше скорость погружения; то же можно сказать об извлекающей способности вибромеханизма. Амплитуда колебаний вибрируемой массы определяется по формуле

л_ 1те (14)

Ов + Qk

где А — амплитуда колебаний, см; | — коэффициент, учитывающий взаимодействие колонны с породой, Ј = 0,9-f-0,8; QB, QK — массы соответственно вибромеханизма и обсадной колонны, кг.

Из формулы (1.4) видно, что по мере увеличения глубины погружения (извлечения) обсадной колонны растет масса колонны и снижается амплитуда ее колебания. Поэтому применение даже мощных вибромеханизмов ограничивается глубиной 100—150 м.

При А<А0 (А0—предельное значение амплитуды) погружение труб прекращается, т. е. происходит их защемление в породе; для песков Ао=0,2, для глин 0,4 см.

Обсадные трубы при погружении испытывают трение о породу, поэтому их погружение возможно, если возмущающее усилие вибромашины превышает силы сцепления трубы со стейками скважины и образующимся керном

Р в^> [jiDuH — j — я Dvfп Тир, (1*5)

где D„ и De — соответственно наружный и внутренний диаметры обсадной трубы, см; H, h — интервалы контакта обсадной трубы с породой соответственно по внешней и внутренней поверхностям, см; Ткр — сцепление трубы с трубой, Па; для водоносных песков тКр = 0,005, для глин 0,007 МПа.

Если породу извлекают из колонны желонкой, то глубина погружаемой колонны для заданного возмущающего усилия вибромашины увеличивается.

Погружение труб возможно, если выполняется условие

QB + Qx>Fp0, (1.6)

где F — площадь торца башмака трубы, см2; р0—давление на грунт, при котором происходит погружение трубы; для водоносных песков р0=0,15ч-0,3 МПа, для глин ро=0,5 МПа.

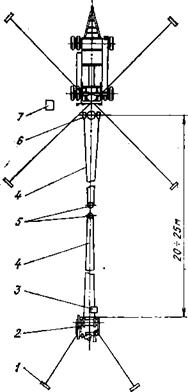

В Казахском гидрогеологическом объединении и в других организациях используются вибраторы горлового типа ВО-10 и ВО-6 конструкции Гидропроекта (рис. 1.27, табл. 1.15)’.

|

Рис. 1.27. Ви0ратор ВО-Ш: / — электродвигатель; 2 — корпус; 3 — шкив клнноременной передачи; 4 — хомут |

|

Таблица 1.15 Технические характеристики вибраторов

|

Преимущество вибратора горлового типа заключается в том, что он не закрывает верхнюю часть колонны, благодаря чему не требуется его открепление для желонирования. У устья скважины ройэт шурф, V который спускают иибратор, шурф перекрывают сверху деревянными щитами. Недостаток данного метода— большие габариты вибратора ВО-10, не позволяющие его применять на верхнем участке мачты; это обусловливает необходимость его перек^еплення через 4—5 м. Операция пере — крепления вибратора трудоемка, так как осуществляется вручную, кроме того, его погружающая способность недостаточно высока. Были попытки использовать вибраторы ВО-6 и ВО-14 с диаметром проходног& отверстия под 168- и 377-мм трубы, однако они не получили широкого распространения"

В трестах «Промбурвод» и «Союзшахтоосушение» успешно применяют вибромолоты БВС-1 и вибраторы ВПФ-1 конструкции ВНЙИГСа (табл. 1.16).

|

Таблица Ї.16 Технические характеристики вибропогружателей

|

|

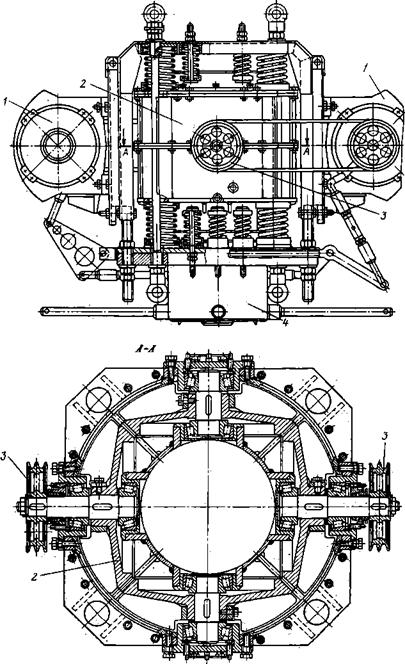

Рис. 1.28. Вибромолот БВС-1: 1 — рабочие Пружины; 2 — направляющий стержень; 3 — ударный стакан; 4 — тяговая балка; корпус; 5 — подвеска; 7 — клеммная коробка; 8 — приводной электродвигатель: Р —зубчатая передача; 10 — шестерня; И — зубчатое колесо; 12 — дебалансный механизм; 13 — кожух |

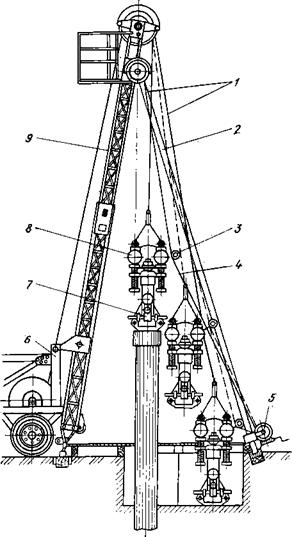

Общий вид вибромолота БВС-1 приведен на рис. 1.28. Частота вращения дебалансов регулируется съемными шестернями.

Вибромолот крепится к верхнему концу обсадной трубы. В вертикальном положении вибромолот удерживается тросами, которые натягиваются специальной лебедкой. После погружения колонны и образования внутри нее пробки породы необходимо провести желонирование. Для этого лебедку растормаживают, вибромолот откидывается относительно трубы и освобождает проходное сечение обсадной колонны. После окончания желонирования включается лебедка, тросы натягиваются, вибромолот приводится в вертикальное положение, включается н Процесс погружения труб повторяется.

Ограничитель натяжения троса (рис. 1.29) служит для автоматического отключения и включения электродвигателя тяговой лебедки при использовании вибромолота. Максимальное усилие отключения лебедки и минимальное усилие ее включения устанавливается специальными толкателями на шарнирах.

Жесткое соединение вибромолота с обсадной колонной осу^ ществляется с помощью самозаклинивающегося захвата (рис.

|

Рис. 1.29. Ограничитель натяжения троса: 1, 3 — толкатели; 2, 5 — конечные выключатели включающий и отключающий; 4~ штырь; 5 —скоба; 7 — площадка; 8— плита; 9 — кронштейн; 10 — пружина; //— проушина; 12 — лыжи |

1.30), состоящего из клинового хвостовика, скрепляемого с ударным стаканом корпуса вибромолота, и клиновой муфты, которая через переходник ввинчивается в муфту обсадной трубы.

Три выступа, имеющие коническую поверхность, составляют рабочую часть клинового хвостовика. В муфте имеются соответствующие конические участки муфты, чередующиеся с ци-

|

|

|

А-/} при радо те |

|

при заМке |

|

Рис. 1.30. Самозаклинивающийся захват и амортизатор; |

/ — извлекаемая труба; 2 — переходник; 3 — клиновая муфта; 4 — специальная гайка; 5 — кликовый хвостовик; 6 — присоединительный фланец; 7 — кулак; 3 — винтовая поверхность выступов муфты; 9 — отверстие; 10 — клиновой скос; 11 — цилиндрический паз; 12 — выступ; 13 — конический участок муфты; 14 — центральная штанга; 15, 18 — верхняя н нижняя плиты; 16 — пружина; 17 — проушина

линдрическиМи пазами. Клиновой хвостовик вставляется в муфту при совмещенном положении выступов хвостбвика и пазов муфты. Соединение затягивается при совмещении конических поверхностей. Разворот клинового хвостовика относительно муфты в положение затягивания выполняется вручную. Обратный поворот по окончаний извлечения или принудительной посадки трубы осуществляется автоматически при скольжении кулачков клинового хвостовика по винтовой поверхности выступов муфты.

|

Рис. 1.31.хСхема работы вибромолота при посадке обсадных труб: 1 — мачта Сурового ставка; 2 — дннщё; Я —забивная головка; 4 — ударный стакан; 5 — забиваемые трубы; 5 —тяговая лебедка; 7— ограничитель иатяжеиия троса; в — уравнительный блок; 5 —оттяжной блок; 10 — пульт управления; 11 — трос; 12 — вибромеханизм |

Схема работы вибромолота при посадке обсадных труб приведена на рис. 1.3-1.- Управляется тяговая лебедка в двух режи — мдд:1V автоматическим и ручном. Первый режим— основной. КнопочНым автоматом включают электродвигатель лебедки;

Схема работы вибромолота при посадке обсадных труб приведена на рис. 1.3-1.- Управляется тяговая лебедка в двух режи — мдд:1V автоматическим и ручном. Первый режим— основной. КнопочНым автоматом включают электродвигатель лебедки;

трос натягивается й рабочие пружины вибромолота сжймадатся. В момент достижения заданного усилия сжатия пружин Срабатывает конечный выключатель и электродвигатель лебедки отключается.

Натяжение пружин по мере погружения обсадной колЬнны ослабевает, срабатывает концевой выключатель, включается электродвйтатель лебедки и цикл повторяется.

Возможно ручное управление включением электродвигателя лебедки. Пульт управления смонтирован в отдельном герметичном ящике на полозьях и включает в себя автоматические выключатели типа А-3134 и АП50-ЗМГ, магнитные пускателц-типа ПА-313 и ПА-611, промежуточное электромагнитное реЛе, ам — перметр’и вольтметр. На внешней стенке корпуса устайовлены кнопочный пост управления вибромолотом’типа ПКЕ-221-2, переключатели типа КП-4-2 и двухполюсный переключатедь, обеспечивающие управление лебедкой.

Посадка обсадных труб вибромолотом БВС-1 осуществляется при частоте вращения дебалансов не более 600. об/мин. Основной режим работы предусматривает натяжение рабочих пружин. Первую (направляющую трубу) можно погружать без натяжения пружин.

Вначале на буровой площадке устанавливают тяговую лебедку,-которую крепят к грунту якорями на расстоянии 20— 25 м от станка (рис. 1.32). Затем монтируют систему тросов тяговой лебедки.

В основном режиме вибромолот обеспечивает выход обсадных колонн до 60 м и позволяет без очистки ствола, погружать трубы в водонасыщенные пески на 10—12 м, скорость посадки труб составляет 0,2—1,0 м/мин. Тяговая лебедка создает натяжение пружин с усилием от 20 до 80 кН.

При извлечении обсадных труб из скважины (рис. 1.33) применяют амортизатор. Клиновой хвостовик. болтами присоединяют к фланцу ударного стакана вибромолота. Клиновая муфта переходником соединяется с обсадной трубой. После заклинивания захвата натягивается канат талевой системы. Вибромолот освобождается ослаблением натяжения тросов талевой системы и включением вибрационного механизма. Под действием сил инерции захват расклинивается, вибромолот опускается вниз и разворачивается до положения, соответствующего совпадению клиновых выступов с цилиндрическими пазами муфты. Последующий подъем талевой, системы требует снятия вибромолота с обсадной трубы. Трубы извлекает в режиме вйб- ратора. Для обсадных колоин большой массы-частоту вращения дебалансов увеличивают до 700 й 800Г об/миН.

Обсадные колонны рекомендуется срывать — при минимальных скоростях поступательного движения колонны, что достигается сжатием пружин амортизатора на 6—7 см силой 160— 180 кН.

|

Рис. 1.32. Схема расположения оборудования на буровой площадке: |

|

У/////////// |

/ — якорь тяговой леведки; 2 — тяговая лебедка; 3—ограничитель натяжения троса; 4 — тросы; — В — уравнительные блоки; 6 — оттяжной блок;

/ — якорь тяговой леведки; 2 — тяговая лебедка; 3—ограничитель натяжения троса; 4 — тросы; — В — уравнительные блоки; 6 — оттяжной блок;

7 — пульт управления

Рис. 1.33. Схема работы вибромолота прн вибрационном извлечении обсадных труб:

/ — мачта бурового станка; 2 — талевая система; 3 — амортизатор; 4 — вибромеханизм;

5 — самозаклниивающийся захват; 6 — извлекаемая обсадная труба; 7 — пульт управлення ^

Если колонну извлечь не удается, то целесообразно поочередно применять вибропогружение (на 0,5—1,0 м) и ее последующее виброизвлечение. Целесообразно для этих целей использовать систему палиспастов.

Вибраторы ВПФ-1 имеют более низкую погружающую способность по сравнению с вибромолотами ВБС-1 и применяются в скважинах меньшей глубины. Преимуществом ВПФ-1 является наличие центрального проходного отверстия, что позволяет

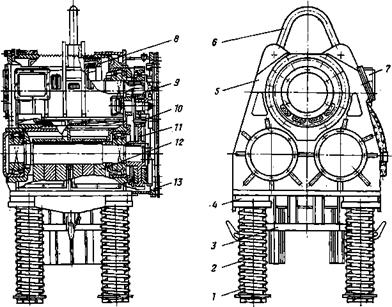

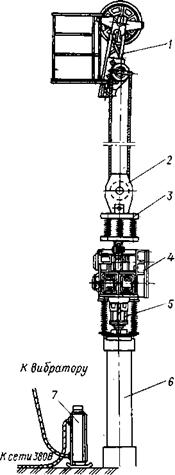

Рис. 1.34. Вибратор ВПФ-1:

1 — подвеска; 2 — раструб; 3 — электродвигатель; 4 — вибрационный механизм; 5—кожух цепной передачи; 6 — клеммная коробка; 7 — клиновой захват; Й — проход* нов отверстие; 9 — кабельная раз* водка

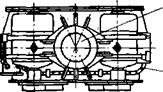

Рис. 1.35. Вибромолот С-835:

1 — электрокабель; 2 — клеммная коробка; 3 — дебаланс; 4, 13 — электродвигателя; Б — втулка, в, 10 — тарелки; 7, Я — пружины; Я — штанга; II — наголовник; 12 — муфта; 14 — боек; 15 — наковальня; 16 — овсадная труба; 17 — распределительная муфта

опускать на забой желонку без его снятия. Вибратор применяет как для принудительной посадки, так и для извлечения обсадных труб (рис. 1.34). Его укомплектовывают клиновым захватом с переходниками для. труб диаметром 168, 219, 325, 377 и 426 мм, пружинным амортизатором, пультом электрического управления. Конструктивно клиновой захват вибратора сходен с клиновым захватом вибромолота ВБС-1. Частоту вращения дебалансов изменяют, сменяя звездочки цепной передачи от электродвигателя к йибратору.

Обсадную колонну’ извлекают, если амплитуда колебаний составляет не менее 2,5^-3,0 мм. Чем больше масса обсадной колонны и чем сильнее она прихвачена породой, тем на больших частотах вращения дебалансов следует извлекать трубы.

В практике треста «Промбурвод» вибраторы ВПФ-1 чаще всего используют для погружения фильтровых колонн и устройств гравийно-обсыпных фильтров с конусным башмаком-расширителем.

Вибромолот С-835 (рис. 1.35), состоит из собственно вибратора, двух электродвигателей типа А-52-4 и наголовника. Корпус вибратора соединен с корпусом наголовника четырьмя стяжными болтами, в качестве рессор используются цилиндрические пружины. В корпусе наголовника и вибратора имеются конические гнезда, в которые запрессованы наковальня и боек. Электродвигатели выполнены /в виброустойчивом исполнении с закреплением обмотки специальной заливкой.

Краткая техническая характеристика вибромолота С-835

TOC o "1-5" h z Момент эксцентриков, кН-см 4,2

Число ударов в 1 мин. . . 480, 725, 1450

Зазор при виброударном реифме, мм: максимальный 12

рекомендуемый…………….. * . . 0—8

Усилие при извлечении труб,. кН 150

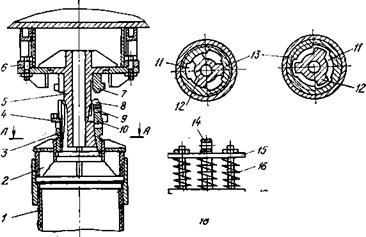

Вибромолот С-835 крепится к гладкой части обсадной трубы с помощью клинового заголовника (рис. 1.36), который состоит из массивного литого хорпуса, зажимных секторных клиньев и подвижной части. Центральное отверстие корпуса наголовника выполнено с конической расточкой, что обеспечивает захват и освобождение стенки обсадной трубы при перемещении — клинового сектора. Клиньяь соединяются между собой пружинами и равномерно отжимают клиновой сектор при освобождении трубы. Наголовник 1юмплектуют секторами трех видов для обсадных труб диаметрмЬм 168, 219 и 273 мм.

Настройка вибромолота С-835 заключается в, изменении зазора между бойком и наковальней’ Это достигается поджатием или разжатием пружин. Начинать регулировку рекомендуется с нулевого зазора. В оптимальном режиме вибромолот работает устойчиво и не наблюдается раскачивания ударной части.

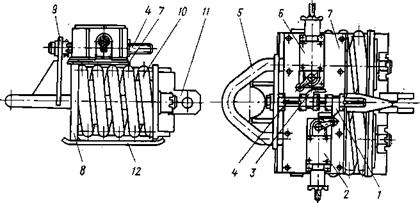

Рнс. 1.36. Клиновой наголовник С-835;

1 — проушина; 2 — сектор клиновой;

наковальня; 4 — зажнм для кабеля; 5/—корпус; б —кольцо; 7 —па* лец; 8 —шпилька; 9 — гайка; 10 — контргайка; 11 — пружина; 12 — опора

Рис. 1.37. Устройство для соединения вибромолота с обсадной трубой УСВ-1:

1 — направляющая рейка; 2 — замок; 3 — центратор; 4, 5 — фланцы; 6 — мачта; 7 — стойка ролика ременной передачи; 8, 12 — верхний и инжний патрубки; 9 — направляющая косыйка; /0 —винт; /Л—кожух; /3 — штропы; 14 — шарнир; 15 — электродвигатель; 16 — ременная передача

По исследованиям М. Н. Климентова, потребляемая мощность на работу С-835 зависит от величины зазора между бойком и наковальней.

Зазор, мм. . . 2—4… 6—8 10—12

Мощность, кВт………………………………………….. 6—8. 10^-14 16—19

Не допускается превышение потребляемой мощности более номинальной мощности электродвигателя, так как это ведет к его перегреву и выходу из строя.

Быстрое соединение вибромолота с обсадной колонной выполняется устройством УСВ-1, имеющим многошарнирный секторный замок-захват,, управляемый дистанционно реверсивным электродвигателем и самотормозящим червячным редуктором

|

Рнс. 1.38. Схема установки и снятия вибромолота с колонны обсадных труб устройством УСВ-1: / — Грос рабочий; 2 — раскос; 3 — оттяжной ролнк; 4 — трос оттяжной; 5 — лебедка оттяжная; 6 — станок УГБ-4УК; 7 — УСВ-1; 8 — вибромолот; 9 — мачта станка |

(рис. 1.37). Схема установки и снятия вибромолота с колонны обсадных труб приведена на рис. 1.38.

Опыт применения вибромолотов С-835 в Казахском гидрогеологическом объединении показал их высокую эффективность в валунно-галечниковых отложениях VI—VII категорий по бу-

|

Таблица 1.17 Результаты применения вибромолота С-8Э5

|

римости с незначительными прослойками супесчаных и гравелистых пород III—IV категорий по буримости. Результаты применения вибромолота С-835 приведены в табл. 1.17.

Использование вибромолота С-835 показало более высокие скорости извлечения обсадных колонн по сравнению с вибраторами ВОгЮ и гидродомкратами ГД-100/500 и ГД-1-300 (табл. 1.18).

Применение вибромолота С-835 для извлечения обсадных труб по сравнению с гидравлическими домкратами грузоподъемностью до 100 т повышает производительность труда в. 2— 4 раза. Извлечение труб вибромолотом наиболее эффективно при одновременном статическом усйлии лебедки от 30 до 120 кН. Этот вибромолот с успехом используется для извлечения и посадки обсадных труб диаметром до 299 мм при глубине до 150 м.

В предгорьях Заилийского Алатау ударное бурение осуществлялось Казахским гидрогеологическим объединением на глубину 150 м с закреплением ствола четырьмя колоннами обсадных труб. Одну колонну после окончания бурения извлекали с по-

|

Таблица 1.18 Технические скорости извлечения и погружения обсадных колони

|

мощью вибромолота’С-835, в некоторых случаях удавалось извлечь две колоины. Если применение гидравлического домкрата ГД-1-300 в течение 30 смен не давало положительного результата, то при использовании вибромолота колонну труб извлекали за 6—8 смен. В ряде случаев удавалось поднять трубы, которые не могли извлечь вибромолотом ВО-10.

Время на извлечение труб составляло до 30 % от общего времени работы.

Вибромолоты с успехом использовались для извлечения из скважин труб, пробуренных два — четыре года назад. Если вибромеханизмы не обеспечивали подъема труб, то в них проводили взрыв ТДШ, что в большинстве случаев оказывалось эффективным. Средняя техническая скорость извлечения труб из старых скважин составила около 7,3 м/смену.

Использование вибромеханизмов для принудительной посадки труб позволяет избежать смятия башмаков в валунных отложениях и прихватов долота и желонки в трубах. Метод посадки обсадных колонн вращением также увеличивает их выход. Для этих целей могут использоваться редукционные лебедки, обеспечивающие частоту вращения колонны от 6 до 80 с-1. В практике такой метод не получил широкого применения, он реализован лишь в установках БУГ-ЮОМ и БУГ — 75-2М,

Для извлечения труб из скважин используют гидравлические домкраты. Применение талевой системы буровых станков для этих целей в большинстве случаев оказывается неэффективным из-за малой грузоподъемности мачты или вышки.

С целью облегчения страгивания обсадных труб в них можно взорвать несколько ниток ТДШ.

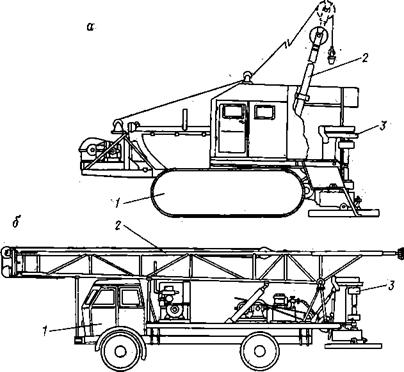

В ПГО «Иркутскгеология» создана самоходная установка СТУ-100/8 для извлечения обсадных труб.

Краткая техническая характеристика СТУ-ЮО/8

Тяговое усилие, кН:

TOC o "1-5" h z на I передаче ^1000

на II передаче. . ^400

Скорость подъема труб, м/мин:

на I передаче 0,1

на II передаче . 0,25

Рабочий ход траверс, мм 30.0

Развинчивание труб Механическое, рычажным

ключом с гидроприводом Производительность, м/смену 50—70

Потребляемая мощность, кВт 10

Лебедка:

грузоподъемность, т….. 2,5

скорость найивки каната на барабан, м/с 0,25

потребляемая мощность, кВт 9,5

Стоимость установки, руб. 10 936

Транспортная база Трактор Т-100М, автома

шины МАЗ-500, «Урал-375», КрАЗ

|

Рис. 1.39. Самоходна-я трубоподъемиая установка на базе трактора Т-100М (а) и автомашины МАЗ-500 (б): 1 — транспортная база; 2 — мачта; 3 — гидравлический домкрат |

Установку СТУ-100/8 можно монтировать на санях и транспортировать специальными средствами (рис. 1.39).

В настоящее время в ПГО «Иркутскгеология» разработана новая модификация установки СГУ-130/12А. Она смонтирована на базе автомашины «Урал-375» и рассчитана на извлечение обсадных труб диаметром до 325 мм, усилие извлечения составляет 127,5 кН.

В тресте «Востокбурвод» принудительную посадку обсадных колонн в процессе бурения успешно проводят с помощью системы полиспаста. Усилие задавливания на колонну достигает 150—200 кН и более. Для этих целей на верхнем конце обсадной колонны устанавливают специальную муфту с роликами, к продольным ряжам крепят нижний ряд роликов. Ряжи надежно крепятся к грунту анкерами.

Разведочные скважины после опробования подлежат ликвидационному тампонажу, обсадные трубы по возможности извлекают.