ХИМИЧЕСКИЕ МЕТОДЫ СТИМУЛИРОВАНИЯ ВОДООТБОРА

ХИМИЧЕСКИЕ МЕТОДЫ СТИМУЛИРОВАНИЯ ВОДООТБОРА

Методы, основанные на использовании различных химических реагентов, получили широкое распространение в отечественной и зарубежной практике сооружения и эксплуатации скважин на воду. Их применяют как при освоении новых, так и при эксплуатации старых скважин различного назначения (водозаборных, водопонижающих, нагнетательных и др.), они отличаются высокой эффективностью воздействия и технологической доступностью, могут применяться в самых разнообразных гидрогеологических условиях на скважинах различного диаметра и глубины, оборудованных фильтрами различных конструкций.

Сущность химических методов увеличения производительности скважин заключается в воздействии на фильтр, при — фильтровую (призабойную) зрну или более удаленную от скважины периферийную часть водоносного пласта реагентами, способными растворять кольматирующее вещество на поверхности фильтра и в прифильтровой зоне или же саму водовмещающую породу. В первом случае достигается восстановление первоначальной проницаемости фильтра и прифильтровой зоны, во втором — дополнительное увеличение проницаемости прифильтровой и более отдаленной периферийной зоны пласта (вследствие формирования новых каналов фильтрации жидкости, расширения и углубления ранее существовавших водоподводящих каналов и трещин, возрастания пористости коллектора, кавернообразования в открытой части й’гвола или за контуром фильтровой обсыпки).

По характеру химического взаимодействия с растворяемым веществом в числе применяемых реагентов выделяют нейтрализаторы, восстановители и комплексообразователи.

Сущность химического воздействия реагентами- нейтрализаторами

К этой группе относятся соляная кислота, глинокислота (смесь соляной и плавиковой кислот или других фторсодер — жащйх соединений), бисульфат натрия и некоторые другие вещества. Наибольшее практическое значение при химической декольматации скважин имеет использование соляной кислоты, как самого дешевого, доступного и эффективно действующего реагента.

Соляная кислота обладает свойством растворять карбонатные соли кальция, магния, железа, гидроксидные соединения железа и некоторЬге другие соединения с образованием летучих и легкорастворимых продуктов:

2 НС1 + СаСОа СаС12 + С02 f + НаО;

4НС1 + СаСОа — MgCOa CaCl, + MgCl2 + 2СОа f + 2H20j 2HC1 — f FeCOa Fed* + C02 f + H. O;

3HC1 + Fe (OH)* FeCla + 3H20;

6HC1 + Fe2Os 2 FeCla + 3HaO;

2HC1 + FeS FeCl2 + H2S f;

2HC1 + CuS CuCl2 + H2S f.

Одна из основных рабочих реакций при реагентной обработке скважин — взаимодействие между соляной кислотой и карбонатами. На способности соляной кислоты растворять карбонаты кальция, магния, железа с образованием летучих и легкорастворимых в воде соединений основано многообразное применение соляной кислоты (для обработки водовмещающих пла — стой, сложенных известняками, мелами, ракушечником, мергелями, доломитами, для очистки фильтров и прифильтровых зон в песчаных, песчано-гравийных или иных инертных к соляной кислоте водовмещающих породах от кольматирующих осадков карбонатного состава или многокомпонентных осадков, содержащих карбонаты и др.).

Растворяющая способность соляной кислоты весьма значительна (например, при воздействии 1 т 31 %-ной НС1 может быть растворено около 0,4 т СаСОз).

Реагирование соляной кислоты и карбоната кальция в обычных условиях происходит очень энергично и сопровождается бурным выделением углекислоты. Реакция происходит интенсивно в начальной стадии и весьма замедленно — в конечной. Скорость реакции существенно замедляется при увеличении давления или при понижении температуры среды. Количество карбонатов, растворяемых кислотой в единицу времени, находится в прямой зависимости от исходной концентрации раствора.

Скорость взаимодействия между соляной кислотой и карбонатным кольматантом в инертных к соляной кислоте песчаных или песчано-гравийных отложениях не оказывает ощутимого влияния на эффективность декольматации фильтра и прифильт — ровой зоны. Однако при обработке карбонатных коллекторов -‘или при декольматации прифильтровых зон в карбонатных водовмещающих породах следует стремиться к уменьшению скорости взаимодействия кислоты с карбонатами. С этой целью используют различные целевые добавки, позволяющие затормозить ход реакции. В качестве наиболее эффективного замедлителя скорости растворения карбонатов обычно используют уксусную кислоту, добавляемую в количестве 3—5, реже 10,% от объема соляной кислоты (в расчете на 100 %-ную СНзСООН). Установлено, что введение в 10 %-ный солянокислотный раствор 5 %-ной добавки уксусной кислоты замедляет скорость реакции в 7—8 раз.

При использовании соляной кислоты необходимо предотвращать возможное выпадение из нейтрализованного раствора вторичного осадка Ре(ОН)3 (железо может содержаться в поставляемой технической соляной кислоте в качестве примеси, попадать в кислоту при ее перевозке и хранении в металлических емкостях, при прокачивании кислоты через ржавые металлические трубы или из других источников). Во всех случаях в растворе кислоты вначале образуется треххлористое железо, которое обладает хорошей растворимостью в кислой среде. При достижении pH около 3,5 из раствора начинает выпадать оксид железа: РеС13 + ЗН20->-Ре(0Н)з + ЗНС1.

Образующийся объемистый бурый осадок гидроксида железа может значительно ухудшить фильтрационные свойства коллектора И существенно снизить полезный эффект от обработки. Во избежание этого в случаях, когда кислотный раствор необ — 224

ходимо продавливать в прифильтровую зону, в него следует вводить вещества, стабилизирующие соединения железа в растворе.

В качестве весьма эффективного стабилизатора железа также обычно применяют уксусную кислоту, образующую хорошо растворимые соединения: комплексный катион гексаацетата оксидного железа [Fe3 (ОН)г(СНзСОО)в]+ и. уксусную соль оксида железа Fe(CH3COO)3. Оптимальная дозировка уксусной кислоты в зависимости от содержания железа в растворе колеблется от 1 до 3 %.

В качестве стабилизаторов железа можно применять и другие вещества, в частности, сернокислый натрий, пирокатехин, лимонную кислоту, ингибитор коррозии В-2, триполифосфат натрия.

Для растворения глинистого кольматанта используют глинокислотные («грязевые») составы, которые представляют собой смесь соляной кислоты с плавиковой, кислотой или другими фторсодержащими реагентами. Применение плавиковой кислоты для этих — целей основано на ее способности разлагать кремнекислый комплекс глин растворением двуоксида кремния. Это приводит к разрушению кристаллической решетки глинистых минералов, после чего в раствор наряду с Si02 переходит также А1203.

Воздействие глинокислоты на алюмосиликатное вещество приводит к образованию газообразного тетрафторида кремния, кремнефтористоводородной КИСЛОТЫ; фтористых солей алюминия и некоторых других растворимых соединений:

Al2Oa-3SiOa-2HaO + UHF -*-2AlFs + 2SiF4 f + 9H„0;

(каолинит)

Al*Oa-4Sl(V н20 + 36HF 4HaSiFe + 2HaAlF„ + 12H„0. (монтмориллонит)

Второй компонент глинокислотной смеси — соляная кислота способствует полному завершению основной реакции между плавиковой кислотой и алюмосиликатным материалом. Повышение концентрации НС1 при постоянном содержании в растворе HF усиливает растворяющую способность смеси и ускоряет реакцию. Кроме того, соляная кислота, поддерживая высокую кислотность среды в определенном интервале концентраций, способствует предотвращению некоторых нежелательных побочных реакций, в частности гидролиза кремнефтористоводородной кислоты.

Растворяющая способность глинокислоты значительно слабее, чем у концентрированной соляной кислоты (в 1 т глино — кнелоты с содержанием HF около 2% растворяется около 36 кг глинистого вещества).

Глинокислотные составы применяют только для растворения глинистого кольматанта, ие содержащего карбонатов. При контактировании глинокислоты с карбонатизированным глинистым кольматантом плавиковая кислота вступает во взаимодействие с карбонатами и хлористым кальцием. В результате поровое пространство пласта загрязняется коллоидным хлопьевидным осадком нерастворимого в воде фторида кальция, который может закупорить значительную часть фильтрационных каналов и существенно снизить эффект от обработки.

При глинокислотной обработке алюмосиликатного материала могут возникнуть и другие нежелательные реакции, приводящие к образованию нерастворимых соединений, в частности студнеобразного геля мета — или ортокремниевой кислот, а также фго- росиликатов натрия и кальция. Для предотвращения этих процессов необходимо прибегать к предварительной солянокислФт — ной обработке и не допускать полной нейтрализации глинокислотного раствора.

Для образования глинокислоты могут быть применены также другие фторсодержащие соединения, менее токсичные и опасные» чем плавиковая кислота. Чаще всего для этой Цели используют бифторид аммония ЫН4НР2, образующий в водном растворе фтористоводородную кислоту. Для приготовления глинокислоты с оптимальной концентрацией НЁ достаточно 3— 6 %-ной добавки бифторида аммония [1].

Бисульфат натрия ЫаНБО*, представляющий собой порошкообразное вещество, используют в основном для растворения железистых соединений. В водном растворе он взаимодействует с железосодержащим кольматантом по следующим схемам:

бИаНЗО« + 2Ре (ОН)8-* Ре2 (304)э + ЗМаа504 + 6Н20;

2МаН504 + РеБ -*■ ГеБО« + N3^0« + Н2Б

Наиболее эффективно применение 5—7 %-ных растворов биосульфата натрия при температуре 60—70 °С [1].

Для удаления алюмосиликатного и силикатного кольматанта предложены также некоторые другие составы, в том числе смесь фторида аммония и метилформиата, кремнефтористйво- дородная кислота, хлористый и сернокислый алюминий. Однако эти реагенты пока не получили широкого применения. Возможно растворение карбонатных и железистых осадков с помощью сульфамнновой (амидосульфоновой) кислоты, поставляемой промышленнос1ъю в кристаллическом состоянии и весьма удобной при перевозке. Однако небольшая растворяющая способность и высокая стоимость ограничивают ее широкое применение на практике.

Использование реагентоЪ-нейтрализаторов, в особенности растворов, образованных на основе соляной кислоты с добавками других кислот,, сопряжено с опасностью коррозионного повреждения наземного оборудования и различных конструктивных элементов сквЯжйй. Наиболее опасно коррозионное разъедание’фильтров, так как оно может повлечь за собой выход скважины из строя и значительный материальный ущерб. Возможность коррозионного повреждения фильтров особенно возрастает при кислотной обработке старых скважин, фильтры которых в большей или меньшей степени подверглись воздействию коррозии в процессе многолетней эксплуатации.

Для предотвращения коррозионного разъедания металлического оборудования в кислотные растворы вводят ингибиторы кислотной, коррозии, которые обеспечивают защиту металлического оборудования и не оказывают влияния на ход основных рабочих реакций.

Из.,большого числа известных ингибиторов коррозии черных и цветных металлов в различных кислотных средах при химической обработке водозаборных и дренажных скважий’Щожно использовать лишь относительно небольшую группу веществ. К их числу относятся формалин, уротропин, катапин, КИ-1, В-2 и некоторые другие.

Сущность химического воздействия реагентами- восстановителями

Из числа реагентов-восстановителей наибольшее практическое значение имеет порошкообразный дитионит натрия Ма25204, весьма эффективный для растворения дегидратированных соединений железа. Восстановление трехвалентного железа дитио — нитом натрия в водном растворе в зависимости от кислотности среды происходит по следующим схемам:

2Ре (ОН)а + N82820« = гРеБОз + 2№ОН + 2Н20;

2Ре (ОН)з + ИааЗаО« + 2НС1 = 2Ре503 + 2ИаС1 + 4Н„0.

Установлено, что наиболее эффективное растворение железистых соединений обеспечивается 6—8 %-ными растворами дитионита натрия (при температуре 10—18 °С и pH среды от 6 до 8).

Дитионит натрия обеспечивает практически полное растворение дегидратированных гидроксидов железа. При его взаимодействии с кольматантом не образуется газов, способных вызвать бурный выброс продуктов реакцйи на поверхность, что несколько упрощает проведение работ. Особенно важно, что дитионит натрия проявляет весьма слабое корродирующее действие по отношению к металлическому оборудованию скважин.

Сущность химического воздействия реагентами- комплексообразователями

К использованию реагентов-комплексообразователей прибегают, в частности, при опасности разрушения отдельных конструктивных элементов фильтров В соляной ИЛИ’ других кислотах. Из реагентов этой группы применяют триполифосфат и гексаметафосфат натрия, которые обладают способностью образовывать с ионами железа и кальция растворимые комплексные соединения. Весьма важной особенностью указанных фосфатных соединений является то, что они относятся к группе пленкообразующих ингибиторов (пассиваторов) коррозии и способны замедлять коррозию металла в водной среде, образуя на поверхности стали тонкий защитный слой фосфатов. Поэтому применение полифосфатов для растворения железистого и карбонатного кольматанта способствует также снижению скорости коррозии; металлических конструктивных элементов фильтров при дальнейшей эксплуатации скважин.

Триполифосфат натрия №5РзОю взаимодействует с соединениями железа и карбонатами следующим образом:

ЗШ5Р3О10 + 5Ре (ОН)э = Ре5 (Р3О10)3 + 15№ОН;

2МабРаО10 5СаСОэ = Саб (РзОт)2 -{- 5Na2COз;

2Ма6РзОю + 5РеСОэ — Р е6 (РзО10)2 + N82003.

Оптимальная концентрация раствора МавРзОю составляет

5-8%.

Отличительная особенность триполифосфата натрия — его способность стабилизировать водные растворы и предотвращать коагуляцию Ре(ОН)3 в процессе солянокислотной обработки. Недостаток реагента — низкая растворяющая способность по отношению к оксидам и сульфидам железа, которая составляет соответственно 40 и 55 %.

Для повышения эффективности процесса к водному раствору полифосфатов рекомендуется добавлять гидразин солянокислый (в количестве 8—10%), что позволяет увеличить степень растворения оксидов железа до 82 и сульфидов железа до 80 % [1]. С той же целью прибегают к использованию двухкомпонентной смеси: разбавленного солянокислотного раствора и раствора триполифосфата натрия. Процесс растворения коль^ матирующих соединений подкисленным раствором триполифосфата натрия сводится к тому, что они растворяются одновременно как фосфатами, так и кислотой, следствием чего является высокая степень очистки без ущерба для сохранности фильтра скважины.

Гексамет^фосфат натрия (ИаРОз)в растворяет железо — и кальцийсодержащие кольматирующие осадки с образованием следующих соединений:

N3, [N3« (РОз),] + Ре (ОН)з = Ива [МаРе (Р03).] + ЗМаОН; Каа[На4.(РО»),] + 2РееОа = №4′[Ре1ТР©я)в] + 2 Ма2СОэ;

N8* [Ыа4 (РОаЫ + 2 СаСО’з = Иа* [Са2(РЬ8Ы + 2 ЫааС03.

Оптимальная концентрация (ЫдРОзЬ составляет 5—8 %.

Характеристика применяемых химических веществ

Для приготовления рабочих растворов при химической обработке скважин используют продукцию химической промышленности, вырабатываемую в соответствии с утвержденными техническими условиями и стандартами. На отдельные виды используемых химических веществ установлено несколько технических условий, предусматривающих различные требования к качеству продукта. В особенности это относится к соляной кислоте, вырабатываемой в соответствии с шестью техническими условиями и ГОСТами в 13 товарных разновидностях (табл. У1.6).

При оценке пригодности технической соляной кислоты для химической обработки водозаборных и дренажных скважин наибольшее значение имеет содержание таких технологических примесей, как железо, выпадающее в осадок в виде гидроксида при нейтрализации кислоты; серная кислота, взаимодействующая с карбонатами кальция в образованием выпадающего в осадок гипса; фтористый водород, образующий с карбонатами нёрастворимый осадок фторида кальция. Должны учитываться также свойства используемого заводом-поставщиком ингйбитора коррозии. Установленные техническими условиями максимальные содержания примесей железа и серной кислоты в технической соляной кислоте изменяются в больших пределах— от десятитысячных до десятых долей процента, а для некоторых товарных разновидностей они вообще не нормируются.

На основе анализа опыта обработки большого количества скважин установлено, что предельно допустимые содержания примесей железа и серной кислоты в соляной кислоте, предназначенной для обработки скважин, не должны превышать соответственно 0,01 и 0,005 %.

В наибольшей мере требованиям, предъявляемым при химической обработке скважин, удовлетворяют следующие товарные разновидности соляной кислоты, отличающиеся наилучшим качеством: синтетическая (ГОСТ 857—78), марка А и высший сорт марки Б; из абгазов хлорорганических производств (ТУ 6-01-193—80), марка А; техническая (ТУ 6-01-468—78.),

В несколько меньшей степени для обработки скважин подходят следующие разновидности соляной кислоты, отличающейся более высоким содержанием технологических примесей: синтетическая (ГОСТ 857—78), первый сорт марки Б; из абгазов хлорорганических производств (ТУ 6-01-193—80), высший и первый сорта марки Б,

Нормируемое содержание железа в этих продуктах несколько выше и находится около допустимого предела, а содержание серной кислоты превышает Допустимый предел в 2— 6 раз, в связи с чем эти разновидности кислоты желательно подвергать предварительной десульфатизации.

Основные показатели качества товарных разновидностей технической соляной кислоты

|

г* |

Содержание при |

|||||

|

. « |

месей, %, не более |

|||||

|

S “о |

||||||

|

Хямнчесний |

Нормативно-техни |

І 255. |

||||

|

Продукт |

ческий документ |

« X Си « S |

н о. в |

ffl я Я в ® О. ffl в <з§1 |

« м 4) S Ї |

серной кислоты в пересчете на so4 |

|

Соляная кислота |

ГОСТ 857—78 |

А |

35 |

0,003 |

0,002 |

|

|

синтетическая |

Б |

Выс ший |

33 |

0,002 |

0,002 |

|

|

1 |

31,5 |

0,015 |

0,03 |

|||

|

Соляная кислота |

ТУ 6-02-1126—77 |

— |

— |

27 |

0,3 |

Не нор |

|

из абгазов крем- |

мирует |

|||||

|

иийоргаиических |

ся |

|||||

|

проязводств |

||||||

|

Соляная кислота |

ТУ 6-01-193—80 |

А |

— |

31,5 |

0,003 |

0,005 |

|

из абгазов хлор |

Б |

Выс |

31,5 |

0,005 |

0,01 |

|

|

органических про |

ший |

|||||

|

изводств |

1 |

30,0 |

0,015 |

0,01 |

||

|

2 |

27,5 |

0,02 |

Не нормируется |

|||

|

Соляная кислота |

ТУ 6-01-468—78 |

— |

— |

31,5 |

0,0006 |

0,004 |

|

техническая |

||||||

|

То же |

ТУ 6-01-1194—79 |

27,5 |

0,01 |

0,8 (в пересчете на вОз) |

||

|

Соляная кислота |

ТУ 6-01-714—77 |

А |

— |

22—23 |

0,02 |

Не нор |

|

ингибированная |

мирует ся |

|||||

|

Б |

1 |

20—22 |

0,03 |

То же |

||

|

2 |

20—22 |

0,03 |

» |

|

Примечания: 1. Для защиты от коррозии в соляную кислоту, вырабатываемую по, ТУ 6-0I-7I4—77, вводятся ингибиторы В-2, ПБ-5 или КИ-]. 2. При использовании ингибитора В-2 содержание НС1 в кислоте допускается до 30 3. В начестве техноло гической примеси в ингибированной соляной кислоте I-го и 2-го сортов марнн Б допускается присутствие HF в количестве соответственно до 0,05 и I %. |

Наихудшими качественными показателями отличаются следующие товарные разновидности соляной кислоты: из абгазов хлорорганических производств (ТУ 6-01-193—80), 2-й сорт марки Б; техническая (ТУ 6-01-1194—79); ингибированная (ТУ 6-01- 714—77); из абгазов кремнийорганических производств (ТУ 6-02-1126—77).

Содержание железа в этих видах кислоты в 3—10 раз превышает установленный допустимый предбл (за исключением соляной кислоты, соответствующей1 ТУ 6-01-1194—79, которая содержит допустимое количество железа). Содержание примеси

Химические продукты, применяемые в качестве растворяющих агентов и целевых добавок к соляной кислоте

|

Содержа |

||||

|

ние |

||||

|

Химический продукт |

ТУ, гост |

Марка |

Сорт |

основных |

|

веществ. % |

||||

|

Кислота уксусная |

ГОСТ 19814—74 |

— |

1 (со знаком качества) 1 2 3 |

99.5 99.5 98.5 80,0 |

|

Кислота уксусная реге |

ГОСТ 19814—74 |

1 |

99,5 |

|

|

нерированная |

2 3 |

98.0 80.0 |

||

|

Кислота уксусная нефте |

ТУ 38-10273—74 |

— |

— |

92,0 |

|

химическая |

||||

|

Кислота плавиковая тех |

ГОСТ 2567—73 |

— |

— |

40,0 |

|

ническая |

||||

|

То же |

ТУ 6-08-397—77 |

А |

— |

30,0 |

|

Б |

— |

30,0 |

||

|

Фторид-бифторид аммо |

ТУ 6-08-283—73 |

— |

Высший |

60,0 |

|

ния |

(со знаком качества) 1 |

58,0 |

||

|

Бисульфат иатрия тех |

ТУ.6-18-174—78 |

— |

1 |

86 |

|

нический |

2 |

85 |

||

|

Полифосфат натрия тех |

ГОСТ 20291—80 |

— |

— |

В пере |

|

нический |

£ |

счете на Ра06 не менее 61,5 |

||

|

Трйполифосфат иатрия |

ГОСТ 13493—86 |

В пересчете на Р205 не менее: |

||

|

Пище |

— |

57 |

||

|

вой |

||||

|

Техни |

Высший |

57 |

||

|

ческий |

1 2 |

56.5 54.5 |

||

|

Формалин технический |

ГОСТ 1625—75 |

— |

Высший |

37 |

|

1 |

37 |

|||

|

Формалин метанольиый |

ТУ 38-103387-77 |

— |

— |

37 |

|

Формалин беэметаноль- |

ТУ 38-30309—76 |

— |

— |

37—38 |

|

ный технический |

||||

|

Уротропин |

ГОСТ 1381—73 |

— |

— |

98—99,5 |

|

Катапин (А, К) |

— |

— |

— |

98 |

|

КИ-1 |

ТУ 6-01-873—76 , |

— |

— |

50 |

|

В-2 |

ТУ 6-01-147—67 |

98 |

серной кислоты в этих видах соляной кислоты чрезвычайно высокое (например, до 0*8 % в пересчете на 503 у соляной кислоты, соответствующей ТУ 6-01-1194—79) и для большинства указанных продуктов даже не нормируется. Предварительная обработка этих видов кислот раствором хлористого бария для удаления сульфатов совершенно необходима, особенно если нужно продавливать кислоту из ствола за контур фильтра. В связи с усложнением подготовительных работ использование этих видов кислоты допускается лишь при отсутствии товарной кислоты лучшего качества.

В случае использования ингибированной соляной кислоты (ТУ 6-01-714—77) учитывают следующие особенности ее качественного состава.

1. Для защиты от коррозии в кислоту можно вводить ингибиторы В-2, ПБ-5, КИ-1. Один из них (ПБ-5) обладает рядом серьезных недостатков, из-за которых не рекомендуется для применения при обработке скважин на воду (в частности, он нерастворим в воде и при нейтрализации кислоты выпадает в осадок, кольматируя поровое пространство). Поэтому наличие в растворе ПБ-5 должно рассматриваться как дополнительный признак непригодности данной товарной разновидности кислоты для обработки скважин Па1 воду.

2. В качестве примеси кислота 1-го и 2-го сортов марки Б содержит фтористый водород в количестве, достигающем соответственно 0,05 и 1 %. Использование такой кислоты для глинокислотной обработки вполне возможно, однако при наличии в прифильтровой зоне карбонатных компонентов применение кислоты 1-го и тем более 2-го сорта не допускается.

В табл. VI.7 приводится краткий перечень других химических продуктов, применяемых в качестве растворяющих агентов и целевых добавок к соляной кислоте.

Оборудование для химических обработок

Для химической обработки скважин целесообразно использовать типовое химическое оборудование, в частности резервуары и насосы, защищенные от химического действия реагентов специальными покрытиями или изготовленные из соответствующих материалов.

В условиях кислотной базы концентрированную соляную кислоту хранят в металлических стационарных резервуарах, имеющих резиновое, эбонитовое и полуэбонитовое покрытие. При кратковременном хранении ингибированной соляной кислоты для защиты внутренней поверхности емкостей может быть использовано химически стойкое лакоэмалевое покрытие.

Уксусная кислота может храниться в металлических резервуарах с покрытием из эбонита или полуэбонита.

Многие кислоты (в том числе некоторые товарные разновидности соляной и уксусной кислот, плавиковая кислота), а также 232 ингибиторы кислотной коррозии обычно хранят в заводской таре: бутылях, бидонах, бочках, флягах, канистрах, мешках, изготовленных из соответствующего химически стойкого материала. Требования к условиям их хранения (температура, влажность, вентилируемость складских помещений и др.) детально Изложены в соответствующих документах.

Из одного резервуара в другой или в передвижную цистерну кислоту можно перекачивать с помощью кислотоупорных центробежных насосов 1.5Х-4П, 2.5В-3.5, ЦКН-25/25, ЦКН-40/40, ЦКН-7, ЦКН-25, ЦКН-65/50, ЦКН-100/80, 5Х-7Ф и др. Насосы соединяются с резервуарами для хранения кислоты эбонитовыми трубами или резиновыми гофрированными шлангами с каркасом из стальной проволоки. Используемые при обвязке насосов вентили и задвижки должны иметь кислотоупорное покрытие.

Для транспортировки и нагнетания соляной кислоты при химической обработке скважин используется серийно выпускаемый агрегат для кислотной обработки «Азинмаш-ЗОА», смонтированный на базе трехосного автомобиля КрАЗ-257. Агрегат оборудован трехплунжерным горизонтальным насосом одинарного действия типа 4НК-500 с приводом от тягового двигателя автомобиля, гуммированной цистерной для соляной кислоты вместимостью 6 м3, манифольдом, включающим напорный трубопровод и приемную линию. Агрегат комплектуют при необходимости дополнительной гуммированной цистерной вместимостью 6 м3 на прицепе МАЭ-5243. Насос 4НК-500 позволяет закачивать кислоту с подачей 3,2—15,8 л/с под давлением 34— 7,6 МПа (при диаметре плунжера 120 мм) и с подачей от 2,3 до 11 л/с под давлением 50—10,8 МПа (при диаметре плунжера 100 мм).

Имеющейся опыт 20-летнего использования агрегатов типа «Азинмаш-ЗОА» для обработки водопонижающих скважин в горнорудной промышленности страны подтверждает удовлетворительные эксплуатационные качества этих агрегатов и позволяет рекомендовать их для более. щирокдго. применения при солянокислотной обработке скважин на воду.

Кислота подается в скважину обычно через бурильные или насосно-компрессорные трубы диаметррм; 25—50 мм, имеющие внизу дырчатую или щелевую перфорацию. При необходимости герметизации устья скважин используют разнообразные конструкции оголовков, разработанные применительно к различным: технологическим схемам работ. В частности, при обработке глубоких водопонижающих скважин получил применение трехколлекторный оголовок, конструкция которого позволяет вести многократную химическую обработку скда^кциы с промежуточными эрлифтными откатками без переоборудования устья.

В практике обработки скважин на воду получила распространение упрощенная конструкция герметизирующего устьевого

Рис. VI. И. Герметизирующий устьевой фланец с сальниковым уплотнением:

I—

|

ж |

>труба для подачи реагента; 2 — уплотви — тельное кольцо; 3 — сальниковая набивка; 4 — корпус сальника; 5 — отверстие для отвода газов; 6 — отверстие для стяжки; 7. — верхний фланец; в — резиновая прокладка;

>труба для подачи реагента; 2 — уплотви — тельное кольцо; 3 — сальниковая набивка; 4 — корпус сальника; 5 — отверстие для отвода газов; 6 — отверстие для стяжки; 7. — верхний фланец; в — резиновая прокладка;

9 — нижний фланец; 10 — обсадная труба;

II— отверстие для подачи воздуха от компрессора; 12 — отверстие Для стяжки

фланца с сальниковым уплотнением (рис. VI.11), которая позволяет «пригружать» кислоту сжатым воздухом и выпускать продукты реакции без переоборудования устья. После завершения обработки фланец демонтируют и в скважину опускают водоподъемное оборудование для откачки.

В состав применяемого оборудования обычно входит также компрессор, которым при необходимости осуществляют цикличное нагнетание сжатого воздуха в скважину и откачку для удаления продуктов реакции и опробования скважины.

При необходимости изоляции обрабатываемого интервала используют тампоны (пакеры) различных конструкций.

Для контроля за ходом обработки и определения оптимальной продолжительности реагирования кислоты применяют устройство для измерения электрического сопротивления жидкости на забое, включающее два угольных (графитовых) электрода и омметр.

Состав, концентрация и количество реагента

Состав и концентрацию реагентного раствора, подлежащего закачиванию в скважину при химической обработке, выбирают в зависимости от типа кольматанта и водовмещающих пород с учетом устойчивости основных конструктивных элементов фильтра в различных реагентных средах.

В качестве основного рабочего реагейта, обладающего широким диапазоном воздействия на водовмещающие породы и коль — матант различного состава, чаще всего используют соляную кислоту. Солянокислотные растворы применяют при необходимости растворения карбонатных водоносных пород и почти всех видов кольматанта, в частности для обработки карбонатных, железистых и других кольматирующих образований, состоящих из СаСОз, Л^СОз, СиЗОл, Ре(ОН)3< Ре203, РеБ, СиБ, а также для воздействия на глинисто-карбонатный кольматант.

Важным условием применения соляной кислоты и других

реагентных смесей на ее основе является достаточная устойчивость фильтра к воздействию ингибированного раствора определенной концентрации. При нахождении в скважине фильтра, изготовленного из неустойчивого в кислоте материала, или при наличии в составе обсыпки значительного количества карбонатных соединений использование солянокислотных растворов и других реагентов-нейтрализаторов не допускается [1].

Оптимальная концентрация соляной кислоты при растворении железистых осадков обычно ограничивается диапазоном 20—25 %, в котором обеспечивается наиболее полное растворение железистых соединений. Для растворения карбонатных пород, карбонатных и глинисто-карбонатных осадков с содержанием кальция и магния более 20—30 % рекомендуются солянокислотные растворы с концентрацией от 10 до 20 %. Следует иметь в виду, что использование солянокислотных растворов повышенной концентрации (более 20—25 %) сопряжено с увеличением вязкости образующихся продуктов реакции и требует более длительной откачки для их удаления из пласта после обработки. Кроме того, при концентрации НС1 более 20 % сни-

|

‘Таблица У1.8 Рекомендации ВНИИ ВОДГЕО по подбору реагентных составов

|

|

П (> и й е ч а и и е. Триполифосфат натрия в составах 1. 2, 4. 7 и 9 используется в качестве стабилизатора железа. |

и а гг № го » гд зг Концентрация реагента, У*

Рис. VI. 12. Зависимость растворимости железистых осадков от состава и концентрации реагентных растворов:

/ — дитиоиит натрия NajSO«; 2 — соляная кислота HCI; 3—гидразин солянокислый N2Hc2HCI; 4 — бисульфат натрия водный NaHSOcHjO; 5 — сульфаминовая кислота NH2SO»H

жается эффективность защитного действия большинства применяемых ингибиторов кислотной коррозии.

При использовании многокомпонентных реагентных составов* образованных на основе соляной кислоты или без нее и включающих триполифосфат натрия Na5P3Oio, гексаметафосфат натрия Na2[Na4(PC>3)e], дитионит натрия ИагЭгО^ бисульфат натрия NaHSCU, гидразин солянокислый N2H4-2HC1, следует руководствоваться рекомендациями ВНИИ ВОДГЕО, приведенными в табл. VI.8.

Растворимость железистых осадков в некоторых реагентных составах (по данным В. С. Алексеева, В. Т. Гребенникова и Г. А. Волоховского) показана рис. VI. 12.

При воздействии на глинисто-карбонатные породы или коль — матант следует исходить из рекомендаций А. М. Эфишева, установившего, что при карбонатности обрабатываемого вещества более 30 % в большинстве случаев нет необходимости применять глинокислоту и следует ограничиваться только соляйокис — лотной обработкой. При карбонатности от 30 до 5 % рекомендуется применять двухэтапную химическую обработку, подавая в скважину на первом этапе 15 %-ный раствор соляной кислоты, объем которого составляет не менее 50 % от всего объема реагентов, подлежащих нагнетанию, на втором этапе — глинокислоту, составленную на основе 12 % НС1 с 3—4 %-ной добавкой HF. При карбонатности обрабатываемого вещества менее 5 % химическое воздействие также должно осуществляться в два этапа: вначале нагнетают 15 %-ную соляную кислоту 236 в количестве 50 % от общего объема растворов, затем — глино — кислоту, образованную добавкой 5—6 % НЁ к 12 %-ной соляной кислоте (в количестве 50 % от общего объема).

Для повышения эффективности воздействия на глинисто-кар — бонатный кольматант рекомендуется вводить в соляную кислоту добавку триполифосфата натрия (при солянокислотной обработке кольматанта с содержанием карбонатов более 30 %, а также на первом этапе двухэтапной обработки кольматанта при содержании карбонатов от 5 до 30 %) [1].

Определение количества реагента. В соответствии с рекомендациями ВНИИ ВОДГЕО при декольматации скважин требуемое количество реагента Рц оценивается (с 20 %-ным избытком) в завиЬимости от количества кольматанта Р„, отложившегося на фильтре и в прифильтровой зоне скважин, исходя из соотношения

Рд=1,2ЛеР„ (VI.2)

где кс — показатель стехиометрии реакции.

Значения коэффициента /гс при растворении Ре(ОН)3 в различных реагентных средах

TOC o "1-5" h z Реагент НС1 №Н504

Концентрация, % 5; 10; 20; 27,5 5; 7

Величина кс 20,5; 10,2; 5,1; 3,1 67,4 48,1

Продолжение

Реагент. №25204 М. а6Р801о

Концентрация, % 5; 7 5; 8

Величина &с 16,2 11,6 41,3 25,9

При сложном составе кольматанта показатель £с целесообразно определять лабораторным путем по фактическим затратам реагента определенной концентрации на растворение единицы массы кольматанта конкретного состава.

Количество кольматанта Рк может быть оценено по степени насыщенности порового пространства кольматирующими образованиями а в объеме пор гравийной обсыпки И7П с учетом плотности кольматирующего осадка рк

Р* = аШп9к, ^1.3)

где р„ изменяется от 1,7 до 3,1 г/см3.

Насыщенность порового пространства кольматантом при известном начальном коэффициенте фильтрации прифильтровой зоны £о определяется из соотношения

а=1 — у’кй! кх, (VI.4)

где к — коэффициент фильтрации прифильтровой зоны перед обработкой.

Ингибирование кислотных растворов

Из шести видов технической соляной кислоты, вырабатываемых отечественной промышленностью, ПЯТЬ ПО£Тупа1рТ потребителям в неингибированном виде. Все виды неингибированной соляной кислоты перед использованием для обработки скважин необходимо подвергать обязательному ингибированию. В частности, ингибированию подлежит соляная кислота, вырабатываемая по ГОСТ 85^—78, ТУ 6-02-1126—77, ТУ 6г01-193—80, ТУ.6-01 -468-78, ТУ 6-01 -1194—79.

В заводских условиях, в настоящее время ингибируют лишь один вид соляной кислоты, соответствующей ТУ 6-01-714—77 (ингибиторами ЦБ-5, В-2 или КИ-1, из которых ПБ-5 неприемлем для условий обработки скважин на воду). Однако необходимо Иметь в виду, что даже использование кислоты, вырабатываемой по ТУ 6-01-714—77 и содержащей присадки В-2 или КИ-1, не создает достаточной гарантии надежной защиты металла от коррозии во время обработки скважины, так как в результате длительного воздействия самых разнообразных факторов в процессе транспортировки, перекачивания и хранения кислоты к моменту ее употребления или обработки содержание ингибитора и его защитное действие могут снизиться[4]. Причиной тому могут быть, например, адсорбция части ингибитора продуктами коррозии, частичная коагуляция ингибитора, связывание его ионами Ре3+ в устойчивые комплексные соединения, разрушение ингибитора микроорганизмами, наличие в растворе ионов—стимуляторов коррозии Ре3+ и Си2+.

Эффективность защитного действия ингибитора может снизиться также вследствие многократного увеличения площади контакта между металлом и кислотой при ее перекачивании в различные резервуары, ввиду шероховатой, «развитой» формы реальных металлических поверхностей, интенсивного движения ингибированной кислоты над поверхностью металла и многих других причин. Не следует исключать также возможность случайного или вынужденного смешивания ингибированной кислоты с неингибированной при хранении. Возможность ослабления защитного действия внесенного ранее в кислоту ингибитора следует предвидеть заранее и учитывать соответствующим образом (повторным ингибированием, присадкой другого, более эффективного ингибитора или повышением его дозировки).

Из числа рекомендуемых к употреблению ингибиторов наименьшими защи’Гными свойствами обладают формалин и уротропин, которые обеспечивают снижение коррозионного действия 10 %-ной НС1 соответственно до 12—14 и 6—7 %. Наиболее мощным защитным действием обладают такие ингибиторы, как

КИ-1 и В-2, которые снижают коррозионное действие 10 %-ной соляной кислоты до уровня 2—3 %•

Оптимальные дозировки ингибиторов в зависимости от концентрации солянокислотного раствора и коррозионной уязвимости объекта назначают в следующих пределах — (■%): формалина 1—2, уротропина 0,5—1, катапина 0Л—0,5, КИ-1 0,6—2, В-2 0,5—1,2′. При необходимости обеспечения максимально возможной защиты от агрессивного воздействия кислоты в условиях повышенной коррозионной уязвимости фильтра следует использовать только наиболее эффективные ингибиторы (ката — пин, КИ-1, В-2). Катапин и КИ-1 применяют также для защиты металла в глинокислотных составах, содержащих НК При; их использовании следует иметь в виду, что в кислотных растворах с содержанием НС1 более 20 % эффективность защитного действия катапина и КИ-1 существенно ослабевает (эффективность защитного воздействия В-2 сохраняется).

Мероприятия по снижению остаточной коррозионной активности кислоты необходимо проводить с учетом конкретных условий работ. Рекомендуется следующий порядок ингибирования кислотных растворов перед их перевязкой и нагнетанием в скважииу.

1. В любом случае, независимо от концентрации и разновидности используемой соляной кислоты, следует ингибировать кислоту товарной концентрации при ее получении на кислотной базе перед транспортировкой на объект. Это правило необходимо соблюдать даже в случае использования кислоты, ранее ингибированной в заводских условиях. Если для закачивания кислоты в транспортную емкость используется насос кислотного агрегата «Азинмаш-30» или другое дорогостоящее насосное оборудование, то для его защиты следует рассмотреть. возможность добавления ингибитора в сответствующей дозировке в резгер — вуар, из которого будет перекачиваться. Если же кислоту заливают без использования насоса (например, самотеком с помощью сифона), а для транспортировки используют нуждающийся в дополнительной защите металлический резервуар, то ингибитор, предварительно растворенный в воде или кислоте, следует вводить непосредственно в транспортную емкость.

2. В случае повышенной или очень высокой коррозионной уязвимости обрабатываемой скважины непосредственно перед химической обработкой проводят повторное дополнительное ингибирование кислотного раствора рабочей концентрации в резервуаре, из которого он должен нагнетаться в скважину. Для того чтобы свести к минимуму опасность коррозионного повреждения фильтра, в кислотный раствор вводят максимальное а в особо сложных условиях — заведомо избыточное количество наиболее эффективного ингибитора (катапина, КИ-1 или другого, близкого к ним по защитным свойствам). Некоторым увеличением затрат на ингибирование раствора в этих случаях сознательно пренебрегают.

Основные технологические схемы процесса

В отечественной практике сооружения и эксплуатации скважин на воду для декольматации их водоприемной части обычно применяют три основные технологические схемы процесса: реа — гентную ванну (РВ), создаваемую в водоприемной части ствола скважины, обработку прифильтровой зоны (ОПЗ) с однократным вытеснением реагентного раствора из ствола в пласт или же многоцикличную ОПЗ с периодическим перемещением реагентного раствора от ствола к прифильтровой зоне и в обратном направлении

Для обработки по типу РВ раствор реагента подают к основанию водоприемной части ствола, заполняют ее и удерживают в ней до окончания реакции, при этом реагент частично проникает в околоствольное пространство (в разбавленном виде вследствие перемешивания с пластовой водой в контактной зоне). С помощью РВ можно добиться растворения кольмати — рующих образований на внутренней и внешней поверхностях фильтра, а также частичного растворения внутрипорового коль — матанта в пределах фильтровой обсыпки и кольматирующей корки на контакте между обсыпкой и водовмещающей породой (если скважину бурили вращательным способом с применением промывочной жидкости).

Поскольку в процессе взаимодействия с кольматантом реа — гентный раствор не вытесняется из ствола и околоствольного пространства в пласт, при РВ удается избежать переотложения твердых продуктов разрушения кольматанта в поровом пространстве пласта, что облегчает очистку скважины после обработки.

Заливочные трубы при выполнении РВ должны быть установлены в нижней части фильтра, что создает наилучшие условия для обработки всего фильтрового интервала.

Основное технологическое условие выполнения РВ заключается в том, что непосредственно перед подачей реагентного раствора на забое скважины должна быть создана депрессия путем эрлифтной (насосной) откачки или желонирования. Предварительное понижение забойного давления необходимо для

того, чтобы избежать последующего вытеснения реагента из ствола в пласт при уравнивании пластового и забойного давлений. Подачу реагентного раствора в бездействующую или малопроизводительную скважину обычно начинают при таком положении восстанавливающегося уровня воды, при котором масса воды, еще не поступившей в ствол после откачки, примерно равна или несколько превышает (в 1,1—1,3 раза) массу реагентного раствора, которую планируется подать на забой в процессе однократной обработки. При ускоренном восстановлении уровня воды в стволе подачу кислоты следует начинать еще раньше, в момент, когда масса не поступившей в ствол воды значительно превышает массу кислотного раствора (1,3—

1,5 раза и более в зависимости от соотношения объемных скоростей подачи реагента в ствол и водопритока через фильтр).

Поскольку интервал между завершением откачки и началом химической обработки при РВ должен быть предельно сокращен, кислоту в водоприемную часть скважины во многих случаях целесообразно подавать через заливочные трубы, специально опускаемые заранее до основания фильтра в межтрубном пространстве между водоподъемной и обсадной колоннами (диаметр заливочных труб в зависимости от зазора между колоннами может колебаться от 15—20 до 35—40 мм). В неглубоких скважинах для залива кислоты самотеком вместо труб удобно использовать шланг соответствующего диаметра из любого кислотостойкого материала (резины, полиэтилена и др.) со вставленной в него снизу металлической трубкой-утяжелителем.

Избежать нежелательных потерь времени на переоборудование скважины после откачки позволяет также использование трехколлекторного оголовка, применение которого целесообразно при обработке глубоких скважин.

При выполнении РВ можно нагнетать реагент в ствол без предварительного создания депрессии на забое, если прифиль- троваязона сильно закупорена и статический уровень находится вблизи устья скважины. В этих условиях подача реагента на забой вызывает излив воды через межтрубное пространство на устье скважины, что частично или полностью компенсирует возрастание забойного давления при закачивании реагентного раствора и обеспечивает его полное или частичное удержание в стволе.

Реагентный раствор при создании РВ необходимо подавать в скважину без перерывов, по возможности с максимальной скоростью. При обработке глубоких скважин вслед за реагент — ным раствором обычно закачивают воду для вытеснения реагента из заливочных труб (в количестве, примерно равном объему этих труб в интервале от их башмака до статического уровня воды). Максимальная скорость подачи реагента уско-

|

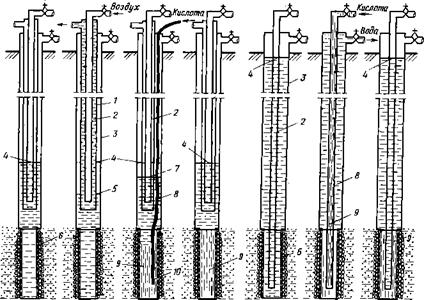

Рис. У1.13. Схема проведения кислотной ваииы в скважине: а — при низком статическом уровне: / — до обработки, II — в процессе эрлифтной откачки для создания необходимой депрессии иа забое, III — в процессе подачи кислоты, IV — в процессе обработки; б — при высоком статическом уровне: / — до обработки, II — в процессе подачи кислоты, III — после нагнетания кислоты и продавочной воды; / — водоподъемные трубы эрлифта; 2 —трубы для подачи воздуха (при откачке); 3 — эксплуатационная колонна; 4 — статический уровень; Б — динамический уровень воды при откачке; 5 — фильтр с гравийной обсыпкой; 7 — динамический уровень при нагнетании кислоты; 8 — вода; 9 — кислота; 10 — шлаиг для подачи кислоты |

ряет заполнение фильтрового интервала скважины и уменьшает разбавление реагента в стволе пластовой водой.

Технология создания РВ не требует герметизации устья скважины; однако в случае бурного протекания реакции необходимо перекрыть межтрубное пространство для предотвращения выброса части реагента через устье (например, при солянокислотной обработке скважин с карбонатным составом кольматанта или водовмёщающих пород).

Схема проведений кислотной ванны в различных условиях показана на рис. VI. 13.

РВ применяется обычно в качестве самостоятельного технологического варианта обработки для очистки поверхности фильтра и фильтровой обсыпки и может быть повторена неоднократно (2-кратная, 3-кратнай ванна и т. д.). Кроме того, РВ может быть применена в качестве первичного метода воздействия на скважину при двухэтапной химической обработке в условиях глубокой кольматации прифильтровой зоны (для пред —

верительной очистки фильтра и обсыпки и создания, условий для более равномерного вытеснения реагентного раствора в при — фильтровую зону на втором этапе обработки).

Обработка прифильтровой зоны (ОПЗ) — наиболее распространенный и легко осуществимый технологический вариант обработки, в процессе которого реагентный раствор после подачи на забой обычно полностью вытесняется из ствола в прифиль — тровую зону скважины. Воздействие реагентного раствора при ОПЗ в отличие от РВ приводит к более глубокой декольмата — ции прифильтровой зоны, при которой, помимо фильтра и фильтровой обсыпки, очищается поровое пространство водовмещающих пород на некотором удалении от ствола скважины. ОПЗ применяют обычно в качестве самостоятельного метода воздействия в тех случаях, когда предполагается кольматация поро — вого пространства пласта в прифильтровой зоне.

Заливочные трубы для подачи реагента в скважину при ОПЗ, как и при РВ, необходимо устанавливать в основании рабочей части фильтра. Однако осуществление ОПЗ, в отличие от технологии РВ, не требует предварительного создания депрессии на забое скважины путем откачки. Поэтому для — подачи кислоты в скважину опускают только одну колонну заливочных труб (диаметром не более 40—51 мм) или при небольшой глубине скважин кислотостойкий шланг с наконечником-утяжелителем.

Реагентный раствор при ОПЗ нагнетают с различной скоростью. В начале обработки необходимо обеспечить быстрое заполнение реагентным раствором всей водоприемной части ствола (для более равномерного вытеснения реагента по длине фильтра). С этой целью закачивать реагент в начале процесса необходимо с максимально возможной скоростью (например, при использовании кислотного’агрегата — со скоростью 10— 15 л/с) н при открытом межтрубном пространстве на устье скважины (для беспрепятственного излива воды при — подъеме уровня в стволеъ процессе подачи реагента).

После заполнения фильтра скважины головной частью рабочего раствора (о чем можно судить по величине подъема уровня жидкости в стволе) подачу реагента продолжают с меньшей скоростью (при отключенном насосе, самотеком), регулируя расход таким образом, чтобы не допускать чрезмерного подъема уровня жидкости и ее вытеснения через устье на поверх* ность.

После подачи в скважину требуемого количества реагентного раствора последнюю его порцию вытесняют из заливочных труб водой (при обработке глубоких скважин).

Технология ОПЗ в большинстве случаев не требует герметизации устья скважины для закачивания реагентного раствора насосным агрегатом, так как дополнительное давление на пласт при нагнетании реагента должно быть минимальным. Однако э* 243 в случае сильной закупорки прифильтровой зоны, когда закачивание реагентного раствора приводит к подъему уровня жидкости в стволе и ее вытеснению на дневную поверхность, допускается перекрытие задвижки на межтрубном пространстве и закачивание рабочего раствора насосом с минимальной подачей (например, при нагнетании кислоты агрегатом «Азин — маш-ЗО» со скоростью 2—3 л/с).

Перекрытие •Межтрубного пространства может потребоваться также при бурном реагировании в стволе для предотвращения выброса активного реагента на поверхность, поэтому необходимо соблюдать правила безопасного ведения работ.

При интенсивном поглощении реагентного раствора по мере его подачи в фильтр обработка скважины не. сопровождается заметным подъемом уровня жидкости в стволе. Напротив, в случае если поглощение жидкости пластом весьма затруднено и при подаче реагента на забой некоторое количество воды вытеснилось через устье на поверхность, то следует произвести дополнительную пригрузку жидкости в стволе примерно таким же количеством воды, заливаемой непосредственно в межтрубное пространство на устье скважины.

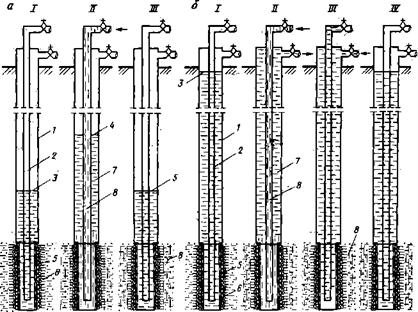

Схема вытеснения реагентного раствора при ОПЗ показана на рис. VI. 14.

Весьма эффективна разработанная во ВНИИ ВОДГЕО технология цикличной обработки прифильтровой зоны с многократным вытеснением реагентного раствора из ствола в при — фйльтровую зону сжатым воздухом. Периодическое принудительное перемещение рабочего раствора из скважины в при — фильтровую зону и в обратном направлении, достигаемое в результате повторяющейся пригрузки столба жидкости в скважине сжатым воздухом, позволяет добиться более полной очистки порового пространства вследствие лучшего удаления продуктов реакции из поровых каналов и перемешивания отработанных порций рёагента с активным раствором. Пульсирующее движение жидкости способствует также лучшему отрыву и выносу твердых частиц кольматанта из порового пространства [1].

В практике увеличения производительности скважин применяют и некоторые другие схемы выполнения обработок, В частности ОПЗ с неполном вытеснением реагентного раствора в стволе, которая представляет собой промежуточный технолог гический вариант между РВ и ОПЗ. При выполнении работ по этой технологии достигается растворение кольматанта как На водоприемной поверхности ствола, так и в прифильтровой зоне. Основные технологические операции при ОПЗ с частичным удержанием раствора в стволе выполняются в том же порядке, что и при РВ, с тем отличием, что в скважину зака-. чивают больший объем реагента, чем требуется для РВ. Скорость подачи реагента после заполнения фильтра при обработке 244

|

Рис. VI.14. Схема обработки призабойной зоны скважины: а — при низком статическом уровне: / — до обработки, II — в процессе нагнетания кислоты, III — после иагиетаиия кислоты и продавочной воды в процессе обработки; б — при высоком статическом уровне: I — до обработки, II — в процессе нагнетания кислоты, III — после нагнетания кислоты и продавочной воды в процессе компенсирующей пригрузки водой, IV— после компенсирующей пригрузки в процессе обработки; / — эксплуатационная колонна; 2 — заливочные трубы; 3 — статический уровень; 4 — дипамический уровень при нагнетании кислоты; 5 — фильтр с гравийной обсыпкой; 5 — внутрипоровая кольматацня прифнльтровой зоны; 7 — вода; 8 — кислота |

по этой технологии также должна быть понижена до минимальной.

ОПЗ с неполным вытеснением реагента из ствола фактически наблюдается и в том случае, когда при закачивании реа — гентного раствора некоторое количество воды изливается на поверхность через межтрубное пространство на устье скважины (например, при сильной закупорке фильтра и высоком положении статического уровня в скважине). Примерно такое же количество реагентного раствора в этом еду^ае не вытесняется из скважины и остается в стволе.

Продолжительность процесса декольматации зависит от состава и концентрации реагента, состава кольматанта и водовмещающих пород, эффективности замедляющих добавок, диаметра ствола скважины, степени закупорки и водопроницаё — мости прифильтровой зоны, температуры и давления в зоне обработки и многих других факторов, совокупное воздействие которых не поддается точной оценке. Поэтому оптимальная продолжительность выдерживания реагентного раствору опрё — деленного состава в конкретной скважине, эксплуатирующей тот или иной водоносный горизонт й определенном районе, может быть установлена исключительно на основе опытных данных, полученных непосредственно в ходе обработок. Для ориентировочной оценки продолжительности процесса можно руководствоваться следующими данными.

При выполнении кислотной ванны фактическая продолжительность реагирования между соляной кислотой и кольмати — рующей коркой, в составе которой преобладают карбонаты кальция, не превышает обычно 3—4 ч. В случае преобладания в составе корки алюмосиликатного материала и небольшом (около 20—30 %) содержании карбонатов разрушение кольматанта соляной кислотой проходит вяло и может затянуться до 10—15 ч. При осуществлении РВ с целью растворения железистого кольматанта реагирование соляной кислоты или дитио — нита натрия, продолжается 10—12 ч, раствора бисульфата натрия—около 14—16 ч; фосфатных растворов с концентрацией

6— 8 % — около 24—25 ч {1]. При реагировании кислоты в по — ровом пространстве прифильтровой зоны продолжительность процесса зависит не только от времени нейтрализации кислоты в поровых каналах (оно многократно сокращается по сравнению со временем отработки кислоты в стволе скважины), но и от степени проницаемости закольматированных участков порового пространства, в которые инфильтруется реагентный раствор. Продолжительность процесса в таких условиях может колебаться от 1—2 ч до 1—2 сут и более и должна уточняться непосредственно в ходе обработки.

Наиболее простой способ контроля за ходом реакций, сопровождающихся выделением газообразных продуктов, заключа* ется в наблюдении за интенсивностью газовыделения, легко фиксируемого на устье скважины по звуку. Прекращение ..газовыделения указывает на практически полное завершение реакции.

Достаточно надежным практическим способом определения степени отработки раствора в стволе скважины является отбор проб жидкости из ствола пробоотборником с различной глубины с. определением на месте остаточной активности реагента.

Наиболее удобен способ контроля за ходом реагирования в стволе скважины, основанный на замере электрического сопротивления жидкости на забое скважины датчиком сопротивлений. Выдерживание реагента на забое продолжают до стабилизации электрического сопротивления.

При выполнении ОПЗ с многоцикловым продавливанием реагентного раствора в пласт сжатым воздухом окончание процесса декольматации прифильтровой зоны может быть установлено по стабилизации времени восстановления уровня жидкости в стволе после окончания каждого цикла продавливания оеа — гента р прифильтровую зону.

Удаление продуктов реакции после химической обработки представляет собой не сложную, но ответственную технологическую операцию, заключающую комплекс работ по восстановлению производительности скважин химическим методом. Основной способ очистки прифильтровой зоны скважины после обработки— откачка, для выполнения которой могут использоваться эрлифт или погружной насос. Поскольку откачиваемая жид? кость вначале может содержать значительное количество взвешенных частиц (остатков бурового шлама, твердых продуктов разрушения кольматанта, тонких фракций водоносных песчаных пород), использование эрлйфта предпочтительнее. В отдельных случаях, например при пониженной водопроницаемости пород, использовании больших объемов реагентов, повышенной (более 20 %) концентрации соляной кислоты, использовании глино — кислот, целесообразно сочетание откачки с другими методами очистки, например свабированием или имплозией.

В целях предотвращения вторичного осадкообразования и во избежание проникновения остатков использовавшегося реагента и продуктов реакции в глубь пласта рекомендуется не оставлять отработанный раствор с продуктами реакции в прифильтровой зоне на продолжительное время и начинать откачку с целью удаления продуктов реакции сразу после окончания реагирования.

После выполнения РВ полная очистка водоприемной части скважины легко достигается с помощью прокачки, производимой в течение нескольких часов при максимально возможном заглублении насоса или эрлифтных труб. После ОПЗ полное удаление продуктов реакции обычно достигается с помощью более длительной откачки (до 15—20 ч) или же откачки, чередуемой со свабированием.

После завершения откачки замеряют скорость восстановления уровня воды, выполняют необходимый комплекс геофизических исследований, в частности резистивиметрию, для оценки изменения условий водопритока в фильтр.

Эффективность восстановления производительности скважин целесообразно оценивать сравнением удельных дебитов до и после обработки, показателей обобщенного сопротивления фильтра и прифильтровой зоны (характеризующих результативность метода и изменение фильтрационных свойств прифильтровой зоны до и после обработки), результатов резисти — виметрии, а также расходограмм, сопоставление которых позволяет установить степень увеличения водопритока по длине фильтра и Выявить участки, подлежащие дополнительной обработке [1].

Условия применения химических методов воздействия на скважины

Применение химических методов интенсификации работы скважин не должно приводить к загрязнению подземных и поверхностных, вод, создавать угрозу или наносить вред здоровью людей, причинять ущерб хозяйственной деятельности промышленных предприятий, колхозов и совхозов, расположенных в районе водозаборных и дренажных сооружений или использующих подземные воды для хозяйственно-питьевого, технического и сельскохозяйственного водоснабжения.

С позиции охраны окружающей среды применение химических методов воздействия на скважины основано на весьма благоприятных предпосылках. В частности, количество вносимых в водоносный пласт реагентов, как правило, ничтожно мало по сравнению с количеством воды, извлекаемой из скважины в Процессе откачки «на выброс» после обработки; в подавляющем большинстве случаев реагентные растворы распространяются лишь в пределах прифильтровой зоны, не проникая в глубь пласта; химические вещества, обладающие токсичными или агрессивными свойствами, утрачивают их в процессе реагирования с кольматантом и водовмещающими породами и превращаются в растворимые в воде безвредные соли и газообразные продукты, удаляемые при прокачке скважины; ингибирующие добавки, вводимые в кислотные растворы в весьма малых концентрациях (от десятых долей до 1—2 %), также полностью удаляются из скважины вместе с продуктами реакции до ввода ее эксплуатацию.

Тем не менее при практическом применении химических методов восстановления производительности скважин следует соблюдать некоторые обязательные для всех условия, направленные на предупреждение прямого или косвенного ущерба от непродуманной организации или неправильно спроектированной технологии работ.

Выполнению работ должны предшествовать тщательный анализ конкретной гидрогеологической обстановки и условий водопользования в районе проведения работ, предварительное й|н^ст^рование процесса с учетом требований охраны среды, согЩййвание проекта работ с организацией или предприятием — водойо^ьэователем, территориальной водной инспекцией и мест — далми санитарными органами.

Химические обработки скважин любого назначения необходимо выполнять в строгом соответствии с согласованным проектом работ.

Цри разработке проектов работ следует ориентироваться на гршшшнйе только рекомендуем ых реагентов, воздерживаясь от использования новых химических веществ, не апробированных в достаточной мере в лабораторных условиях и на опытных 246

скважинах. Например, при обработке водозаборных скважин, используемых для хозяйственно-питьевого водоснабжения населения и водоснабжения животноводческих объектов, а также нагнетательных или поглощающих скважин в системах искусственного пополнения запасов подземных вод следует применять реагенты, разрешенные органами санитарного надзора (соляную кислоту, дитионит натрия, катапин и, некоторые другие реагенты и целевые присадки). ч

Перечень реагентов, которые можно использовать при химической обработке водозаборных скважин для технического водоснабжения и орошения, а также водопонижающих скважин, значительно шире. Однако в любом случае применяемые химические. вещества должны обладать хорошей растворимостью в воде и при взаимодействии с кольматант, ом и водовмещающими породами не должны образовывать нерастворимых осадков в поровом пространстве пласта. Следует избегать также необоснованного применения чрезмерно больших количеств химических реагентов с неоправданно завышенной концентрацией.

При проведении химических обработок в сложных производственных условиях действующих водозаборов, особенно при небольшом расстоянии между скважинами, следует учитывать вероятность проникновения («подсасывания») реагентного раствора в ближайшие эксплуатируемые скважины. В этой связи в проекте работ следует при необходимости предусматривать временное отключение смежных скважин от водосборных резервуаров или водопроводимых коммуникаций (с продолжением откачки «на выброс») или же временное прекращение эксплуатации некоторых скважин.

Требуемую продолжительность откачки необходимо уточнять по результатам химических анализов откачиваемой воды. С этой целью предусматривается систематический отбор проб откачиваемой воды с выполнением химических анализов на месте проведения работ с помощью полевой гидрохимической лаборатории. Перечень подлежащих определению компонентов устанавливается проектом работ с учетом состава применяемых реагентов. Для оценки степени очистки воды в процессе откачки полученные результаты сопоставляют с химическими анализами воды из той же скважины до химической обработки. Одновременно следует проводить систематический органолептический контроль качества откачиваемой врды.