Контроль за параметрами режима бурения

Контроль за параметрами режима бурения

Текущий контроль параметров процесса бурения осуществляется с помощью следующих основных приборов: индикатор мае — — сы (веса), манометр, моментомер, тахометр, а также приборы, для измерения механической скорости и проходки. ]

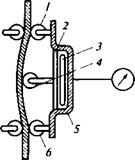

Рис. 8.9. Схема трансформатора давления избыточной массы:

/ 6 _ роликовые опоры корпуса; 2 — поршень; 3 — резиновая камера; 4 — роликовая опора поршня; 5 — корпус

/ 6 _ роликовые опоры корпуса; 2 — поршень; 3 — резиновая камера; 4 — роликовая опора поршня; 5 — корпус

Индикатор массы (веса). Осевая нагрузка на долото в каждый момент определяется при помощи индикатора массы (веса). По этому прибору находят также нагрузку, действующую на крюк талевой системы. Наибольшее распространение получили гидравлические индикаторы массы (веса) (рис. 8.9). Основная часть индикатора массы (веса) — трансформатор (мессдоза), который состоит из корпуса 5 и поршня 2 в виде тарелки. Талевый канат проходит через роликовые опоры /, 6 корпуса и роликовую опору 4 поршня, изгибаясь под определенно заданным углом. Трансформатор давления укрепляется на неподвижном конце каната. Благодаря изгибу оси каната возникают усилия, действующие на поршень (мембрану), опирающийся на резиновую камеру 3, заполненную жидкостью. Воспринимаемое жидкостью усилие передается по системе трубок на указывающий и записывающий манометры.

Комплект индикатора массы (веса) состоит из трансформатора давления, одного указывающего манометра и одного самопишущего манометра с круглой диаграммой, вращаемой часовым механизмом со скоростью 1 оборот в сутки. Указывающий манометр с условной шкалой, градуированной на 100 делений, устанавливают на щите у поста бурильщика. Очень часто в комплект индикатора массы (веса) входит верньер, представляющий собой мощный наружный манометр со стрелкой с замкнутой шкалой, разделенной на 40 делений без цифровых обозначений. Каждому делению верньера соответствует половина деления указывающего манометра. Благодаря этому верньером удобно пользоваться для определения нагрузки на долото, так как при этом отсчеты производятся с большой точностью. Верньер рассчитан на давление до 60 делений по манометру. Если вес бурильной колонны превышает 60 делений, то верньер надо выключить.

Перед установкой индикатора массы (веса) необходимо убедиться в том, что неподвижный конец талевого каната на всем своем протяжении от ролика кронблока до места укрепления проходит свободно, не задевая элементы фонаря вышки. Канат в ме

сте крепления трансформатора не должен иметь разорванных проволок и следов видимого износа.

После того как индикатор массы (веса) смонтирован и проверена его герметичность, устанавливают стрелку показывающего манометра на деление 10 при свободном крюке. Это делается для того, чтобы можно было в любой момент заметить утечки жидкости из трубочек в местах из соединений.

Через каждый 6 мес индикатор массы (веса) независимо от его состояния необходимо демонтировать для осмотра и текущего ремонта. Ремонт индикатора массы (веса) на буровой, связанный хотя бы с частичной разборкой трансформатора давления, указывающего и самопишущего манометров, запрещается. Не разрешается также замена отдельных приборов комплекта.

Вся гидравлическая система заполняется водой, а в зимнее время — смесью воды со спиртом или глицерином. Жидкость, заполняющая систему, должна быть нейтральной по отношению к кислотности и щелочности, должна обладать малым коэффициентом расширения, не должна растворять резину и замерзать.

Наиболее удовлетворяют этим условиям 50%-й раствор глицерина в воде. При отсутствии глицерина применяют разбавленный спирт (40 % воды).

В условиях покоя натяжение концов каната должно быть равным величине усилия на крюке, деленной на число струн талевого каната, поддерживающих талевый блок:

где G — нагрузка на крюке; т — число рабочих роликов талевого блока.

Одно и то же показание индикатора массы (веса) может соответствовать в зависимости от оснастки талевой системы разным действительным весам бурильной колонны.

Соотношения между нагрузкой G на крюке и усилиями в ведущем и неподвижном концах талевого каната в зависимости от оснастки системы и состояния талевого механизма приведены в табл. 8.8.

К каждому индикатору массы (веса) прилагается паспорт, в котором указана цена делений прибора для различных показаний прибора. Цена делений в начале шкалы манометра меньше цены делений в конце шкалы. Это объясняется изменением угла прогиба каната в сторону уменьшения по мере увеличения нагрузки на крюке.

На практике часто приходится определять цену деления индикатора, не пользуясь паспортом прибора. В тот момент, когда долото не касается забоя скважины, масса (вес) бурильной колонны G6 соответствует некоторому показанию индикатора массы

|

Соотношения между нагрузкой (7 на крюке и усилиями в ведущем и неподвижном концах талевого каната

|

|

Примечание. /Г|, F0 — усилие в ведущем конце талевого каната соответственно при спуске, подъеме и покос, Н /?,, Л2, Л0 — усилие в неподвижном конце талевого каната соответственно при спуске, подъеме и покое. Н. |

(веса) X. Зная, что условный нуль индикатора веса отнесен к 10-му делению, легко определить цену делений:

Приближенную массу (вес) бурильной колонны обычно находят из следующего выражения:

(7б = 1<7 + у<7з,

где А — длина колонны бурильных труб, равная глубине скважины в данный момент, м; д — вес погонного метра бурильных труб, кН; / — длина одной свечи, м; цъ — вес замка, кН.

Чтобы определить осевую нагрузку (давление на забой) в момент бурения, необходимо знать показание индикатора массы (веса) в момент бурения.

Если показание индикатора массы (веса) У, то осевая нагрузка на долото

Ра=(Х — К)Ц.

Отсчет производится в следующем порядке. Спускаемую в скважину бурильную колонну с навинченной ведущей трубой поднимают над забоем на 2…3 м и затем с вращением и циркуляцией бурового раствора медленно опускают, В этот момент фиксируют показание Xстрелки манометра.

После создания давления (осевой нагрузки) на забой частью массы бурильных труб на долото определяют величину У. Разность между этими двумя показаниями, умноженная на цену деления индикатора массы (веса), и будет характеризовать осевую нагрузку. Допустим, что Ц = 7,24 кН, Х= 35 делений, 31 деление, тогда

Ря = (35 — 31)- 7,24 = 28,56 кН.

Индикаторы массы (веса) применяют не только при бурении, но и при ловильных работах, при спуске промежуточных и эксплуатационных колонн и т. д. Внимательное наблюдение за индикатором массы (веса) часто позволяет предотвратить аварии во время спуска бурильной колонны и в процессе других работ. По индикаторной диаграмме инженерно-технические работники изучают процесс бурения, разрабатывают режимы бурения, контролируют соблюдение заданных параметров режима.’

Основными недостатками гидравлического индикатора массы (веса) является зависимость показаний от диаметра каната, температуры окружающей среды, утечек жидкости.

Кроме описанного выше гидравлического индикатора массы (веса) существуют электрический и механический индикаторы. Электрический индикатор массы (веса), так же как и гидравлический, измеряет массу бурильного инструмента по усилию в неподвижном конце талевого каната.

Электрический индикатор массы (веса) состоит из датчика с индукционным преобразователем, назначение которого — воспринимать натяжение неподвижного конца талевого каната и отображать это натяжение пропорциональной ЭДС. Он имеет также измеритель записывающего или указывающего типа. К основным преимуществам электрического индикатора массы (веса) отнеи сятся независимость показаний от диаметра каната, возможность осуществления дистанционной передачи, легкость изменения чувствительности прибора, большая точность.

Чтение индикаторных диаграмм. Регистрирующая часть индикатора массы (веса) позволяет по записи на диаграмме оценивать работу в скважине, следить за соблюдением буровой бригадой заданных параметров режима бурения. На диаграмме индикатора массы (веса) отмечаются все колебания массы инструмента на подъемном крюке в течение суток.

Диаграмма гидравлического индикатора массы (веса) (рис. 8.10) представляет собой бумажный круг с расчерченными на нем концентрическими окружностями. Жирные черные круги соответствуют делениям манометра 0; 10; 20; 30;…; 100 единиц. Пространств^ между этими окружностями разделено на 10 частей, через кото

рые проходят тонкие окружности. Таким образом, интервал между каждыми двумя соседними окружностями соответствует одному делению манометра. Отметки от 0 до 100 идут от центра к периферии. Наружная окружность разделена на 24 большие части соответственно часам в сутках, а каждая большая часть, в свою очередь, разделена на четыре части, каждая из которых соответствует 15 мин. Через каждое из этих делений проведены кривые радиусом, равным длине пера от его центра вращения. Если линия на диаграмме проходит параллельно одной из окружающей, то это означает, что в этот отрезок времени масса на крюке не изменилась. Это может быть или при остановке, или в процессе бурения при постоянной нагрузке.

Если же линия проходит параллельно кривой, радиальной линии, то это свидетельствует о том, что в данный момент времени

произошло мгновенное изменение в массе бурильной колонны на подъемном крюке. Последнее происходит во время подъема бурильной колонны с ротора, натяжки прихваченной в скважине бурильной колонны и т. д. Разница заключается в том, что в последнем случае крайняя точка этой кривой будет значительно превосходить наибольшую массу бурильной колонны в данный момент.

Если посадить бурильную колонну на элеватор, то этот момент будет также отмечен такой же линией, с той лишь разницей, что в данном случае она покажет на уменьшение массы на подъемном крюке от какого-то максимума до условного нуля (10-е деление). Процесс спуска начинается после смены долота, т. е. при минимальной массе на подъемном крюке, и характеризуется постепенным увеличением массы с каждой спущенной свечой.

Процесс подъема бурильной колонны из скважины представляет собой на диаграмме картину, обратную спуску. С каждой свечой масса на крюке уменьшается. Так как в-Лроцессе подъема от ротора до балкона верхового рабочего масса бурильной колонны остается постоянной, а подъем длится некоторое время, период механического подъема будет на диаграмме обозначаться небольшой площадкой, параллельной окружности и соответствующей массе бурильной колонны в данный момент. Поэтому на индикаторной диаграмме при подъеме каждой свечи будут зафиксированы две линии, соединенные на конце площадкой.

Рассмотрим, как будет фиксироваться на диаграмме процесс бурения. Если осевая нагрузка поддерживалась постоянной, то площадка будет параллельна окружности, характеризующей массу бурильной колонны. Если же в процессе бурения происходили колебания осевой нагрузки на забой, то это будет характеризоваться изменениями в виде рывков и волнообразных записей на диаграмме.

Осевая нагрузка на забой может быть определена как разность между массой бурильной колонны, приподнятой над забоем, и массой бурильной колонны, частично опирающейся на забой при бурении. На диаграмме осевая нагрузка будет определяться по числу клеток между окружностями, соответствующими максимальному отклонению стрелки манометра при окончании спуска бурильной колонны и минимальному отклонению стрелки в процессе бурения. Деления по манометру следует переводить в килоньютоны.

Контроль за другими параметрами режима бурения. Давление бурового раствора измеряется датчиком, который монтируется на трубопроводе между насосами и стояком или на стояке нагнетательной линии буровых насосов.

Частота вращения ротора измеряется тахометрами различных конструкций. Имеются также приборы по измерению механической скорости проходки и ряд других приборов, регистрирующих и показывающих забойные параметры процессов бурения (число оборотов вала турбобура, пространственное положение забоя скважины и т. д.).

Все описанные приборы входят в комплект системы наземного контроля процессов бурения (ПКБ — пульт контроля процессов бурения). Номенклатура параметров, контролируемых пультом контроля процессов бурения, определяется в зависимости от мощности буровой установки. Постоянно ведутся работы по совершенствованию системы контроля и управления процессом бурения скважины.

Процесс строительства скважин характеризуется быстрым изменением ситуации и действием многочисленных взаимосвязанных факторов, изменяющихся во времени и пространстве. Несмотря на цикличность и повторяемость производственных процессов при бурении скважин каждый цикл обычно характеризуется своими особенностями, обусловленными влиянием конкретных геологотехнических и организационных факторов. Кроме того, в процессе бурения зачастую возникают различные непредвиденные ситуации, нарушающие запланированный ход производства и требующие принятия оперативных решений. Эти ситуации обусловливаются, как правило, авариями, геологическими осложнениями при бурении (уходы циркуляции, обвалы и др.), неожиданным выходом из строя бурового оборудования и породоразрушающего инструмента и т. д.

По функциональному назначению устройства, предназначенные для контроля и управления процессом бурения скважин, можно подразделить на средства наземного контроля параметров режима углубления скважин; средства автоматического регулирования подачи долота; средства оперативной оптимизации процессов углубления скважин; системы диспетчерского телеконтроля и управления буровыми процессами; средства сбора и передачи технологической информации для последующей обработки и использования.

Разработаны и применяются устройства, позволяющие оптимизировать отдельные параметры режима бурения, а также комплексные системы управления процессом бурения (углубления) скважин на основе использования средств автоматики, телемеханики и ЭВМ.

В настоящее время достаточно широко используют передачу параметров режима бурения на расстояние при помощи как проволочной, так и беспроволочной связи. Это позволяет на диспетчерских пунктах (участках) оборудовать специальные пульты, на которых монтируют показывающие и регистрирующие приборы параметров режима бурения каждой буровой. Диспетчер (инженер участка) получает возможность круглосуточно следить за работой буровых и при необходимости незамедлительно вносить нужные коррективы в процесс проводки скважин.

Телеметрия забойных параметров при бурении скважин является решающим фактором при создании автоматической системы управления процессом бурения.

В результате отечественных и зарубежных работ создано большое количество приборов для контроля забойных параметров. Под забойными параметрами понимаются напряженное состояние бурильной колонны, скорость вращения долота, температура и давление на забое скважины, местоположение ствола скважины в пространстве и т. д. Для связи с поверхностью используются следующие виды связи:

• электропроводная — с помощью встроенной в колонну труб линии связи;

• беспроводная — с передачей электрического сигнала по бурильной колонне и горным породам и передачей гидравлических импульсов по промывочной жидкости, заключенной в бурильной колонне;

• механическая — по телу бурильной трубы.

Существует два принципиальных метода передачи сигнала с забоя по каналам связи: непрерывный и дискретный (более удобный и надежный).

В настоящее время находит все большее признание идея создания автономного забойного двигателя с одновременной регистрацией забойных параметров.