Назначение и классификация породоразрушающего инструмента

Назначение и классификация породоразрушающего инструмента

Основной объем бурения скважин различного назначения (нефтяных, газовых, газоконденсатных, геологоразведочных, водя-

— Таблица 4.1

|

Типы и области применения шарошечных долот с фрезерованными зубьями и вставными твердосплавными зубками

|

|

Тип долота |

Область применения |

Исполнение |

|

ткз |

Бурение твердых абразивных пород с пропластками крепких пород |

С вставными зубками |

|

к |

Бурение крепких пород |

С вставными зубками |

|

ок |

Бурение очень крепких пород |

С вставными зубками |

|

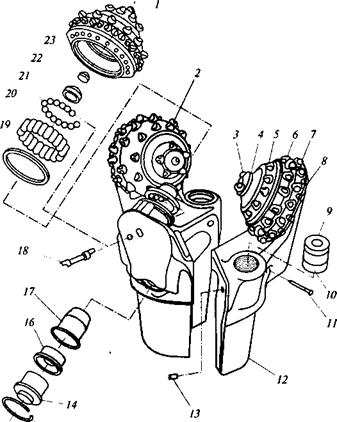

15 Рис. 4.1. Компоновка узлов и деталей трехшарошечного бурового долота: |

I — первая шарошка; 2 — вторая шарошка; 3 — венец 4-й; 4 — третья шарошка;

венец 3-й; 6 — венец 2-й; 7— венец 1-й калибрующий; 8 — ряд обратного конуса; 9 — насадка; 10 — О-образное кольцо; 11 — стопорный гвоздь; 12 — гидромониторная лапа; 13 — штифт; 14 — крышка резервуара; 15 — опорное кольцо; 16 — диафрагма; 17 — стакан; 18 — замковый палец; 19— уплотнительное кольцо; 20— ролик; 21 — шарик; 22 — малая втулка; 23 — подпятник

|

Для высокооборотного бурения (В) Для низкооборотного бурения (Н, А) | |

|

|

|

С открытой опорой шарошек |

|

С герметизированной опорой шарошек (У) |

|

С открытой опорой шарошек |

|

С герметизированной опорой шарошек (У) |

|

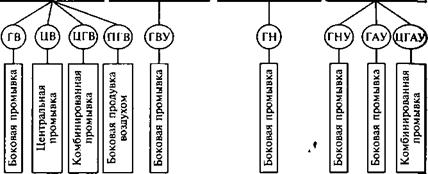

Рис. 4.2. Классификация шарошечных долот |

ных, взрывных и др.) в нефтегазодобывающей, горнодобывающей и строительной промышленностях России осуществляется шарошечными долотами различных типов.

Шарошечное долото представляет собой механизм, состоящий из сваренных между собой секций (лап), на цапфах которых на телах качения или скольжения вращаются оснащенные вооружением в виде твердосплавных зубков или фрезерованных зубьев шарошки.

В корпусе долота выполняются промывочные устройства для подачи через них на забой промывочной жидкости.

На наружной поверхности ниппеля, образованного хвостовиками лап, нарезается присоединительная замковая резьба.

В целях предотвращения потери диаметра долота спинки и козырьки лап могут армироваться износостойким материалом.

Для обеспечения работы опоры в смазке шарошки на цапфе герметизируются уплотнительным устройством, а в корпусе устанавливается компенсирующее устройство, заполненное смазочным материалом.

Типам и области применения шарошечных долот соответствуют исполнения шарошек, приведенные в табл. 4.1.

Компоновка узлов и деталей трехшарошечного бурового долота приведена на рис. 4.1.

На рис. 4.2 приведена классификация шарошечных долот.

ОАО «Волгабурмаш» является самым крупным в России и СНГ производителем породоразрушающего инструмента для внутреннего и внешнего рынка.

ОАО «Волгабурмаш» выпускает более 280 типов долот для любых пород и способов бурения — 38 размеров по диаметру (от 120,6 до 444,5 мм), в том числе высокооборотные (до 600 об/мин), среднеоборотные (до 300 об/мин), низкооборотные (до 100.,. 150 об/мин), с открытыми или маслонаполненными опорами качения и скольжения, с боковой, центральной и комбинированной промывкой (продувкой) для разрушения пород от самых мягких до очень крепких абразивных, которыми осуществляется до 85 % объема глубокого бурения нефтяных и газовых скважин и до 60 % объема бурения взрывных скважин в горнодобывающей промышленности России и СНГ.

Типы трехшарошечных долот производства ОАО «Волгабурмаш» расшифровываются следующим образом.

Долото 1П215,9М-ПГВ-1: III — трехшарошечное долото; 215,9 — диаметр долота, мм; М — для мягких малоабразивных пород, вооружение в виде фрезерованных зубьев, наплавленных твердым сплавом; П — продувка забоя и опор воздухом; Г — боковая продувка; В — в опоре только подшипники качения; I — номер заводской модели.

Долото П1215,90К-ПВ-К177: III — трехшарошечное долото; 215,9 — диаметр долота, мм; ОК — для очень крепких абразивных пород, вооружение в виде вставных твердосплавных зубков; П — продувка забоя и опор воздухом; В — в опоре только подшипники качения; Я177 — номер заводской модели.

ОАО «Волгабурмаш» изготавливает трехшарошечные долота с фрезерованным (для бурения абразивных пород — от мягких до твердых) и твердосплавным (для бурения абразивных пород — от мягких до очень крепких) вооружением с различными сериями опор.

Серия АУ. Низкооборотные долота (до 150 об/мин) для бурения винтовыми забойными двигателями (ВЗД) и роторным способом.

Маслонаполненные опоры герметизированы уплотнительными кольцами с различной формой поперечного сечения, выполнены на двух радиальных и двух упорных подшипниках скольжения с шариковым (замковым) подшипником качения.

Серия ВУ. Среднеоборотные долота (до 250 об/мин) для бурения ВЗД и роторным способом. Эти опоры так же маслонаполненные и герметизированы уплотнительными кольцами с раэлич-

ной формой поперечного сечения. В отличие от серии АУ у них подшипник скольжения заменен на роликовый подшипник качения, расположенный в проточке корпуса шарошки. Такое размещение роликов существенно снижает возможность их поворота относительно цапфы и скола, способствующего заклиниванию роликов, а также позволяет значительно увеличить диаметр цапфы и стойкость опоры.

Серия НУ. Среднеоборотные долота (до 250 об/мин) для бурения ВЗД и роторным способом. В отличие от серии ВУ у них герметизация опоры осуществляется тарельчатым уплотнительным; резинометаллическим кольцом, а большой роликовый подтип-, ник расположен не в шарошке, а в буртах лапы. ^

Серия Н. Среднеоборотные долота (до 350 об/мин) для бурения ВЗД, турбин но-винтовым и забойными двигателями и редук — торными турбобурами и электробурами. В отличие от серии НУ опоры не герметизированы, на подшипниках качения — большом роликовом, шариковом (замковом), а та*уке на упорном и радиальном подшипниках скольжения. Отсутствие герметизирующих элементов позволяет разместить опоры и тела качения с большими габаритными размерами, что способствует повышению стойкости опор.

Серия В. Высокооборотные долота (до 600 об/мин) для турбинного бурения. Опоры шарошек выполнены открытыми, полностью на подшипниках качения — двух роликовых и одном шариковом (замковом) с упорным подшипником скольжения на бурте (или без него), с упорной пятой (или без нее).

Отсутствие герметизирующих элементов позволяет выбрать оптимальные размеры для подшипников опор и их стойкости в условиях жестких режимов высокооборотного бурения.