Очистка забоя жидкостью

Очистка забоя жидкостью

Вопросы очистки забоя стали изучаться сравнительно недавно. В нашей стране первые обобщающие исследования в этом направлении были выполнены В. С. Федоровым. Он пришел к выводу, что степень совершенства очистки забоя определяется в основном такими показателями бурового раствора, как его качество; количество, приходящееся на единицу площади забоя; скорость истечения из долотных отверстий; расположение этих отверстий по отношению к шарошкам и к забою скважины.

Согласно существующим воззрениям, механизм — очистки забой — (ной зоны упрощенно может быть представлен следующей схемой.

После разрушения породы долотом отдельные разбуренные частицы под воздействием различных сил могут удерживаться на месте, не отрываясь от материнской породы. К таким силам относятся вес частицы, сцепление между частицами, разность давлений над частицей и под ней и др. Отрыв частиц от материнской породы в значительной мере затрудняется из-за наличия на забое глинистой корки. Эта корка как бы изолирует пластовую жидкость (флюид) от бурового раствора и тем самым повышает сопротивляемость породы разрушению и отрыву от нее уже раздробленных частиц. Основная сила, которая действует на глинистую корку

в условиях забоя, определяется дифференциальным давлением представляющим собой разность между давлением бурового раствора на забой рр и давлением пластовой жидкости рпл:

Рдф — Рр — Рал = Тр [^р “Ь (^к + aKLTQ2] Рил» О ■ 23)>

где ур — удельный вес бурового раствора; //р — высота столба бурового раствора; Ьк, ак — коэффициенты, определяющие гидравлическую характеристику кольцевого пространства; Lr — длина колонны бурильных труб.

Вполне очевидно, что чем меньше дифференциальное давление,, тем лучше условия для отрыва частиц от породы.

Бобо и Хач предложили схему, согласно которой на забое в процессе бурения образуется ламинарный пограничный слой, толщина которого возрастает с увеличением вязкости бурового раствора. Частицы разбуренной породы находятся в этом ламинарном слое — и, следовательно, чем этот слой толще, тем качества очистки будет хуже. Толщину подобной застойной зоны над забоем можно уменьшить за счет повышения скорости движения жидкости над забоем или за счет снижения ее вязкости.

При динамическом воздействии затопленной струи горизонтальные ее составляющие, действующие в плоскости забоя, смывают шлам и выносят его в кольцевое пространство. Дойдя до стенки скважины, струя отражается обратно к центру, встречается со струями, идущими от сопла, и в результате образуются завихрения, способствующие очищению шарошек и взвешиванию — шлама.

Вопросы очистки призабойной зоны получили свое дальней, шее развитие в работах Т. Г. Фараджева и др. Путем теоретических и экспериментальных исследований было выявлено, что для совершенной очистки забоя важную роль играют режимные параметры (включая качество раствора), характеристика струй, вытекающих из сопел долота, а также пористость и проницаемость разбуриваемых пород; буровой раствор должен проникать на глу-г бину-разрушения забоя с тем, чтобы обеспечить полное смывание раздробленных частиц породы. Для этого необходимо затратить определенные усилия на преодоление перепада давления, возникающего при фильтрации жидкости в зону разрушения, ибо этот перепад тормозит отрыв частиц от забоя. . ■

Для определения оптимальных диаметров промывочных отверстий долота, обеспечивающих эффективную очистку забоя в зависимости от расхода бурового раствора, были разработаны номограммы (Г. В. Габуния, Г. Е. Карасик).

Опираясь на данные своих экспериментов, Б. Б. Кудряшов и Н. Д. Михайлова показали, что основным фактором эффективной очистки забоя является турбулентное состояние промывочного агента, находящегося в призабойной зоне [62]. При этом было подмечено, что на практике, как правило, соблюдается следующая закономерность: чем выше плотность применяемого промывочного

агента, тем ниже его скорость в восходящем потоке. В результате

. , vdp

величина динамических сил, т. е. числитель в формуле Re =——г

Ч

остается практически неизменной и не влияет на общее значение параметра Рейнольдса. Другое дело, когда изменяется вязкость раствора. Находясь в знаменателе, она влияет на параметр Рейнольдса непосредственно. Таким образом, в изменении величины параметра Рейнольдса решающую роль играет не плотность промывочного агента, а его вязкость.

Некоторые особенности имеет очистка забойной зоны при бурении турбинным способом и при проводке наклонных скважин.

В турбобурах с уплотнением в нижней опоре весь буровой раствор проходит через долотные отверстия. Но в серийных турбобурах часть бурового раствора, попадая в кольцевой зазор между поверхностями ниппеля и вала, уходит непосредственно в затруб — ное пространство, минуя долотные отверстия. Истекающая через — этот зазор жидкость, образует над долотом встречный конусообразный поток, напоминающий по своей форме своеобразный веер. В процессе эксплуатации зазор будет все время увеличиваться, расход жидкости через промывочные отверстия будет уменьшаться, а «веер» — увеличиваться. По Б. И. Мительману к Б. А. Гулиеву, величина утечек через зазор может составлять от 10—15 до 40—45 % от расхода жидкости через турбинки турбобура. Однако до сих пор нет единого мнения о том, как — положительно или отрицательно влияют отмеченные факторы на степень очистки призабойной зоны.

Рассматривая условия очистки забоя наклонных скважин,. Т. Г. Фараджев пришел к выводу, что в данном случае кроме всего прочего следует осуществлять периодическую промывку’ с вращением бурильной колонны при повышенной, по сравнению с вертикальной скважиной,- подачей буровых насосов (на 20—30 %). ,

В лабораториях ВНИИБТ и МИНХ и ГП были выполнены оригинальные опыты, позволившие в стендовых условиях выяснить траекторию движения потоков циркулирующего агента (воздух) и частиц шлама в призабойной зоне. Также была измерена площадь поперечного сечения этой зоны на различной высоте от забоя, что важно для определения локальной скорости движения потока промывочного агента и его подъемной силы. Обработка результатов опытов на основе законов подобия позволила распространить полученные выводы на случай работы с любыми промывочными агентами. При этом было установлено, что основными путями для удаления шлама с забоя являются узкие зазоры, так как более широкие проходы между лапами перекрыты встречными потоками из периферийных (боковых) сопел или отраженными потоками, выходящими из проемов в корпусе долота между лаПами. .

В более поздних исследованиях для установления механизма выноса шлама при различных промывочных схемах долота исполь-

зовались иные методы и, в частности, киносъемка процесса [18]. Эксперименты проводились в диапазонах частот вращения долота, характерных для роторного (п = 504-200 об/мин) и турбинного (п = 200-^600 об/мин) бурения.

Результаты исследований показали, что для условий выноса шлама из призабойной зоны в кольцевое пространство существующая схема расположения промывочных отверстий в долоте (три

|

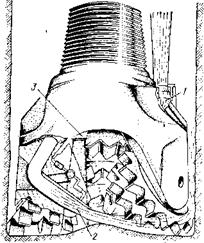

Рис. 17. Долото с асимметричной схемой промывки (опытное) |

периферийные, боковые, насадки, расположенные между лапами) неэффективна и что дальнейшего увеличения гидромониторного эффекта следует ожидать за счет применения асимметричной схемы расположения насадок, приближения их к поврехности забоя и использования долот с отверстиями в лапах.

Развивая и углубляя эту идею, Н. А. Жидовцев и др. [22] разработали новую конструкцию долота с асимметричной схемой промывки и дифференцирован-^ ным назначением насадок. Так/ насадка 3 (рис. 17) направляет часть потока в периферийную зону забоя, оказывая на него динамическое воздействие. Насадка 2, закрепленная в цапфе, обеспечивает движение другой части потока по касательной к забою и создает здесь усиленный поперечный поток, отметающий разбуренные частицы от центра к периферии. Наконец, насадка 1 («эжекционная») вынуждает третью часть потока изменить свое направление и двигаться вверх от забоя, тем самым создавая условия для ускоренного движения потока в затрубном пространстве и эжекционного воздействия на слои жидкости, находящиеся непосредственно над забоем.

Исследования, выполненные с использованием трубки Пито специальной конструкции, позволили авторам работы [22] получить весьма наглядные эпюры распределения, давления на забое при работе серийным и опытным (£> = 214 мм) долотом нового образца. Анализ этих эпюр и некоторых других данных полностью подтвердил ранее сделанные выводы, что в серийном долоте основные восходящие потоки движутся в зазорах между спинками лап и Стенками скважин, огибая стоячие вихри над насадками, которые преграждают путь потоку через проемы между боковыми стенками лап.

При новой схеме промывки проемы между лапами остаются свободными от струй и именно в эти пространства устремляются основные потоки бурового раствора. Что касается зазоров между

спинками лап и стенками скважины, то здесь движение практически отсутствует. При этом восходящий поток за лапой движется не вдоль нее (как у серийного долота), а по винтовой восходящей в направлении к эжекционной насадке, свидетельствуя о том, что — действие этой насадки распространяется до самого забоя.

По мнению авторов [22], и с ними можно согласиться, для правильного понимания сущности гидродинамических процессов, происходящих в призабойной зоне, весь процесс очистки целесообразно рассматривать состоящим не из двух этапов (отрыв частиц от массива и транспортировка их по забою, а затем в за- трубное пространство), как это принято, а из трех: 1) отрыва частиц породы от забоя; 2) транспортировки этих частиц по забою — к местам возможного выхода в надшарошечную зону; 3) подъема частиц из надшарошечной зоны в затрубное пространство. В соответствии с этими этапами дифференцируется и название- каждой из насадок[11].

Создание оптимальных условий для выноса шлама, предупреждение образования сальников и возникновения поглощений зависят и от конфигурации долота. С такой точки зрения долота лопастного типа оказались выгоднее, чем шарошечные.