ФИЗИКО-ХИМИЧЕСКАЯ ОБРАБОТКА БУРОВЫХ РАСТВОРОВ

ФИЗИКО-ХИМИЧЕСКАЯ ОБРАБОТКА БУРОВЫХ РАСТВОРОВ

С помощью специальной физико-химической обработки можно: а) повысить качество бурового раствора, приготовленного, например, на основе низкосортной местной глины; б) восстановить необходимые свойства раствора, утраченные им при бурении под влиянием растворимых пород, минерализованных вод и других факторов; в) придать раствору особые свойства, позволяющие избежать осложнений в конкретных условиях бурения (поглощающие горизонты, пучащиеся породы, высокие температуры и пр.).

Для обработки глинистых и других буровых растворов применяют различные химические реагенты, которые в силу вызываемых ими физико-химических процессов могут обеспечивать:

1) пептизацию, т. е. расщепление твердой фазы на коллоидные частицы, образование золя при действии реагента на коллоидный осадок или гель, что повышает качество раствора, способствует снижению водоотдачи и толщины фильтрационной корки;

2) стабилизацию раствора, заключающуюся в предохранении частиц твердой фазы от слипания, что улучшает стабильность, снижает суточный отстой;

3) структурообразование (тиксотропию), что повышает статическое напряжение сдвига и несущую способность раствора;

4) коагуляцию, что до определенной стадии способствует агрегатированию частиц при сохранении общей структуры (ингибирование), повышению вязкости, но в итоге ведет к выпадению частиц из раствора.

Действие реагентов зависит не только от их химического состава и свойств, но и от свойств обрабатываемого раствора, от концентрации реагента и способа обработки. Один и тот же реагент в различных условиях может выступать как пептиза — тор или как коагулятор.

Существуют различные классификации реагентов по химическому составу, назначению, солестойкости, термостойкости, растворимости и др. Так, применяемые в США реагенты делят по назначению на 16 групп, причем некоторые реагенты относятся одновременно ко многим группам. Разработанные к настоящему времени многочисленные химические реагенты-электролиты, защитные коллоиды, поверхностно-активные вещества и различные их комбинации используются для направленного регулирования свойств как глинистых, так и всех современных буровых растворов — естественных шламовых, на нефтяной основе, эмульсионных и др.

Вполне определенные рекомендации по выбору рецептуры и методики химической обработки растворов могут быть даны лишь на основании тщательных лабораторных исследований и практического опробования в конкретных условиях бурения.

По химическому составу и молекулярному строению существующие реагенты могут быть разделены на три основные группы:

а) неорганические низко — и высокомолекулярные соединения;

б) органические высокомолекулярные соединения с линейной и глобулярной структурой макромолекул;

в) органические низкомолекулярные соединения с гидрофильной и органофильной частями.

К первой группе относятся низкомолекулярные химические реагенты-электролиты: кальцинированная сода Ыа2СОз, каустическая сода NaOH, поваренная соль NaCI, хлористый кальций СаС12, негашеная СаО и гашеная известь Са(ОН)2, жидкое стекло (силикат натрия) Ыа20-пБЮг1, соляная кислота НС1, хромпик. ЫагСггО? и др.

К высокомолекулярным соединениям этой группы относятся, например, натриевые конденсированные полифосфаты, имеющие линейную (цепочную) или кольцевую кристаллическую структуру.

Реагенты-электролиты при растворении в воде распадаются на положительно и отрицательно заряженные ионы — катионы и — анноны.

Особенно важную роль играют катионы Ыа, которые замещают катионы Н+, Са++, А1+++, расщепляют глинистые частицы на первичные и, концентрируясь вокруг них, способствуют образованию толстой и устойчивой гидратиой оболочки.

Положительную роль играют и анионы в виде радикалов слабых кислот или гидроксильных групп ОН-, способные связывать ионы поливалентных металлов. Так, например, образующиеся при растворе кальцинированной соды анионы СОз соединяются с освободившимися при ионном обмене катионами Са++ и дают в результате СаСОз — мел, выпадающий из раствора в осадок.

При малых концентрациях электролитов (от долей до 1— 2 %) снижаются водоотдача и вязкость, улучшаются коллоидные свойства раствора. С увеличением концентрации происходит гидрофобная коагуляция, резко возрастают водоотдача и величина фильтрационной корки, снижается стабильность, глина начинает выпадать из раствора. В процессе циркуляции раствора электролиты могут адсорбироваться на стенках скважины и выбуренной породе. При этом ионы № вызывают диспергирование глинистых пород, снижение их устойчивости, частичный переход в раствор, что приводит к его резкому загу — стеванию, быстрому возрастанию вязкости и водоотдачи.

Самостоятельное применение реагентов-электролитов для непосредственной обработки растворов сокращается. В последнее время их чаще используют в качестве вспомогательного средства при обработке растворов более сложными по химическому составу и строению реагентами органической природы, относящимися ко второй группе. Вспомогательные функции низкомолекулярных неорганических реагентов-электролитов выражаются в регулировании растворимости высокомолекулярных, ионного состава среды и электрокинетического потенциала субколлоидных частиц.

Вторая группа включает в себя основную массу современных высокомолекулярных химических реагентов органической природы, являющихся главным образом понизителями водоотдачи при линейной (волокнистой, цепеобразной) структуре и понизителями вязкости при глобулярной структуре макромоле-

4 Есть также калиевое жидкое стекло.

кул. В зависимости от свойств исходного бурового раствора, его твердой фазы, степени минерализации, условий и методики комплексной обработки отдельные реагенты могут исполнять как ту, так и другую функцию или обе одновременно. Роль понизителей вязкости могут играть и неорганические полимеры.

Ко второй группе относятся реагенты на основе гуминовых кислот, получаемых из бурого угля и торфа,— УЩР (углещелочной реагент), ТЩР (торфощелочной реагент), СНГР (сульфированный нитрогуматный реагент); основанные на использовании продуктов переработки древесины и других материалов растительного происхождения — на базе целлюлозы КМЦ (кар- боксиметилцеллюлоза), СЦ (сульфат целлюлозы) и др.; лигно — сульфонаты — ССБ (сульф’итспиртовая барда), КССБ (конденсированная ССБ), ХССБ (хлорированная ССБ), ФХЛС (фер — рохромлигносульфонат), окисленные лигнины — хлорлигнин и нитролигнин, сунил (сульфированный нитролигнин), ПФЛХ (полифенол лесохимический), КР (крахмальный реагент), декстрин (продукт гидролиза крахмала), хвойный реагент, водорослевый реагент, квебрахо[3]; реагенты, основанные на акриловых полимерах — гипан (гидролизованный полиакрилнитрил), К-4 (продукт неполного гидролиза полиакрилнитрила), РС-2 (гидролизованпый полиакриламид) и др. Применяются различные комбинации реагентов, например, СУЩР — комбинированный щелочной реагент на основе бурого угля с добавлением ССБ.

Из числа реагентов — защитных коллоидов — наиболее распространены на практике УЩР, ТЩР, ССБ, СУЩР, КМЦ и крахмал.

Углещелочной реагент (УЩР) получают путем обработки бурого угля раствором каустической соды. Для этого на 1 м3 пресной воды требуется 120—130 кг сухого бурого угля (его естественная влажность 40—50 %) и 20 кг ЫаОН. В случае морской воды количество щелочи увеличивают до 25—30 кг. Содержащиеся в буром угле нерастворимые в чистой воде гу — миновые кислоты частично растворяются в присутствии едкого натра, образуя натриевые соли гуминовых кислот (гуматы), которые являются поверхностно-активпыми веществами и играют роль пептизаторов и стабилизаторов глинистого раствора. Оптимальная концентрация УЩР в растворе определяется опытным путем и обычно составляет 150—200 л/м3. Приготовление бурового раствора на воде с заранее добавленным реагентом дает лучшие результаты, чем добавление УЩР в готовый раствор.

Пример влияния концентрации углещелочного реагента УЩР на основные свойства глинистого раствора среднего качества

графически показан на рис. 2.14. С увеличением концентрации У1ТТР водоотдача В и статическое напряжение сдвига 0 снижаются, условная вязкость Т медленно возрастает. Водоотдача и соответственно толщина фильтрационной корки очень быстро снижаются в области малых концентраций УЩР; по мере роста концентрации темп снижения резко уменьшается. Большие концентрации УЩР не ведут, как в случае электролитов, к новому увеличению водоотдачи, но вызывают рост вязкости, слипание частиц, ухудшение стабильности.

|

В, сп3т, с в, Па Содержание ЩР, /1/м3 |

Углещелочной реагент, предложенный впервые В. С.

Углещелочной реагент, предложенный впервые В. С.

Барановым, является наиболее доступным и дешевым средством эффективной обработки буровых растворов.

К недостаткам УЩР относятся слабая устойчивость обработанного им раствора против разрушающего влияния ионов, поступающих из растворимых пород и с минерализованными водами, и вызывае — рж 2 Ы Графш< влшшия коицент.

мое им повышение липкости рации УЩР на основные свойства

фильтрационной корки. глинистого раствора среднего каче-

Торфощелочной реагент ства (ТЩР), содержащий в основе

своей гуматы, во многом аналогичен УЩР, но отличается повышенной вязкостью, передавая это свойство и обрабатываемому им раствору. Состав компонентов для приготовления ТЩР примерно тот же, что для УЩР,— на 1 м3 воды 100 кг сухого торфа и до 30 кг ЫаОН. Торфощелочной реагент, также предложенный В. С. Барановым, особенно ценен для обработки раствора в целях борьбы с небольшими поглощениями, благодаря обеспечению высокой вязкости раствора и наличию волокон торфа, способствующих закупориванию дренажных каналов.

Сульфит-спиртовая барда (ССБ) является дешевым отходом производства гидролизной промышленности. Поставляется обычно в виде густой темной жидкости плотностью 1,2—1,3 г/см3, содержащей около 50 % сухого вещества. Приготовление реагента заключается в разбавлении ССБ водой так, чтобы масса сухого вещества составляла около 30 % на единицу объема реагента. Поверхностно-активными компонентами являются лигно — сульфоновые кислоты, легко переходящие в коллоидный раствор. Качество реагента значительно улучшается при добавке на 100 кг сухого вещества ССБ 15—20 кг каустической или Кальцинированной соды. Растворы ССБ пенятся, и для устране-

ния этого к ним добавляют сивушное масло, нефть или нейтральный черный контакт (НЧК). Эффективность действия ССБ }

значительно ниже, чем УЩР и ТЩР, но присутствие солей вызывает не увеличение, а уменьшение водоотдачи раствора, обработанного этим реагентом. Его особенностью является также то, что обработанный раствор образует, уплотняющуюся под давлением фильтрационную корку. ССБ целесообразно приме — I

нять тогда, когда — раствор приготовляют на морской воде, при высокой солености проходимых горизонтов и при вскрытии пластов с низким давлением.

Комбинированный щелочной реагент (СУЩР) приготовляют из бурого угля — 90%, едкого натра — 7 % и ССБ — 3 % по массе сухих веществ на единицу объема реагента. СУЩР лишен недостатков УЩР и ССБ, взятых по отдельности. При обработке глинистого раствора комбинированнным реагентом водоотдача снижается без заметного увеличения вязкости. Толщина и липкость фильтрационной корки остаются в допустимых пределах. Вспенивание отсутствует. В условиях высокой солености комбинированный реагент неприменим. . |

Карбоксиметилцеллюлоза (КМЦ) — синтетический продукт сложного состава, имеющий щелочную реакцию. Существуют разновидности в виде белого кристаллического порошка, волокнистого, хлопьевидного вещества желтоватого цвета или вязкой мутной жидкости. Хорошо растворяется в воде. Используется в виде водного раствора, добавляемого в готовый глинистый раствор. Расход КМЦ—10—15 кг сухого вещества на 1 м3 глинистого раствора (1—5 % по весу на единицу объема). Применяется для снижения водоотдачи и статического напряжения сдвига. Обработанный КМЦ раствор малочувствителен к коагулирующему действию солей, однако в условйях бурения по пластам каменной соли применять его не рекомендуется. Реагент КМЦ можно применять для стабилизации силикатносолевых, эмульсионных и известковых растворов. Недостатком КМЦ является ее высокая стоимость.

Крахмал можно применять для снижения водоотдачи растворов в условиях сильной засоленности проходимых пород, так как устойчивость коллоидного раствора крахмала практически не зависит от концентрации ионов. Реагент приготовляют, замешивая крахмал на растворе каустической соды. На 1 м3 реагента требуется 50—60 кг крахмала и 20 кг ЫаОН. Готовый реагент, имеющий вид студня, добавляют к буровому раствору в таких количествах чтобы концентрация сухого крахмала составляла 0,5—3 % по массе на единицу объема раствора. Недостатком крахмального реагента является вызываемая им повышенная вязкость раствора.

Все более широкое применение, в особенности при бурении на нефть и газ, находят новые эффективные химические реагенты сунил, гипан, ФХЛС.

Сунил является полимером с глобулярной формой макромолекулы. Поставляется в виде жидкости или пасты, хорошо растворяется в воде, не нуждаясь в добавке щелочи, что весьма полезно при бурении в неустойчивых глинистых породах. Используется в виде 10 %-го водного раствора, добавляемого к обрабатываемому буровому раствору в количестве 1—2 % (0,1—0,2 % в пересчете на чистый реагент). Являясь одним из наиболее эффективных понизителей вязкости пресных и слабоминерализованных буровых растворов, в том числе утяжеленных, сунил позволяет одновременно снижать и водоотдачу. К важным достоинствам сунила относятся предупреждение на-‘ бухания глины, повышение устойчивости проходимых глинистых пород, стабильность действия во времени и достаточная термостойкость. С успехом может быть использован и при повышенной минерализации, в особенности гипсом.

Гипан представляет собой полимер с линейной структурой макромолекулы большой длины. Поставляется в виде 10 %-го раствора (вязкая жидкость желтоватого цвета). Перед употреблением разбавляется водой до 1 %-ной концентрации. Является эффективным понизителем водоотдачи, но вызывает одновременное увеличение вязкости, в особенности при высоком содержании твердой фазы. Особое достоинство гипана — повышение термостойкости обрабатываемых растворов. Наиболее целесообразен для снижения водоотдачи пресных буровых растворов при малой концентрации твердой фазы и высоких тем — 1 пературах в стволе скважины (до 200 °С). При высокой мине

рализации №С1 и солями поливалентных металлов применим для снижения водоотдачи в сочетании с сунилом или КМЦ.

Феррохромлигносульфонат (ФХЛС) получают путем действия сернокислых солей хрома и железа на горячую сульфит — спиртовую барду. Получающиеся соли железа и хрома лигно — I сульфоновых кислот растворимы в воде. С увеличением содер

жания в водном растворе катионов хрома реагент приобретает свойства понизителя вязкости, а с увеличением концентрации катионов — железа — свойства понизителя водоотдачи. ФХЛС предназначен для снижения вязкости, водоотдачи и СНС прес — | ных и слабоминерализованных буровых растворов, в особен

ности для условий высокотемпературных скважин (до 200 °С). Способность резко повышать термостойкость раствора объяс — * няется наличием соединений хрома, являющихся в настоящее

время наиболее эффективным средством против коагулирующего действия высоких температур, благодаря особому виду хромирования поверхности частиц твердой фазы. Важным преимуществом ФХЛС является его способность снижать вязкость гипсовых растворов, выгодно отличающихся от других ингибированных растворов пониженной щелочностью н высокой термостойкостью, а также применимость для регулирования свойств хлоркальциевых глинистых растворов.

Существующие химические реагенты для обработки буровых растворов подразделяют на несолестойкие — сохраняющие активность при содержании до 3 % ИаС1, ограниченно солестойкие— до 10% и солестойкие — свыше 10% №С1. В условиях минерализации солями поливалентных металлов к несолестой- юим относятся реагенты, теряющие активность уже при содержании свыше 0,2 % СаС12. Сохранение нужных свойств бурового раствора при высокой минерализации достигается комбинированной обработкой различными реагентами.

Термостойкость реагентов оценивается по той температуре, при которой они могут длительно сохранять свою активность: нетермостойкие — до 130 °С, ограниченно термостойкие — до 160 °С, термостойкие — свыше 160 °С. Действие высоких температур на высокомолекулярные соединения выражается в деструкции (разрывы основной цепи полимера) или сшивании (образование поперечных химических связей между макромолекулами— пространственная полимеризация). Термостойкость реагентов определяется главным образом прочностью химической связи между атомами основной цепи полимера. Повышенную термостойкость глинистому раствору могут придавать также реагенты, содержащие соединения хрома.

В зависимости от степени минерализации и температуры различные реагенты способны в большей или меньшей мере сохранять свойства понизителей водоотдачи или вязкости. В табл. 2.2 приводится построенная на этой основе К. Ф. Пау — сом классификация химических реагентов по их солестойкости и термостойкости.

Третью большую группу химических реагентов составляют поверхностно-активные вещества (ПАВ), молекулы которых при растворении распадаются на гидрофильную и гидрофобную части. Они представлены в основном низкомолекулярными органическими соединениями, но могут обладать и очень большой молекулярной массой. В определенной мере все рассмотренные выше химические реагенты обладают свойствами ПАВ. Однако основным и решающим свойством типичных поверхностно-активных веществ, растворенных в жидкости, является способность концентрироваться на поверхностях раздела фаз, образуя на контакте с твердым телом, воздухом или другой несмеши — вающейся жидкостью тонкие адсорбционные слои, резко снижающие поверхностное натяжение и активно изменяющие характер взаимодействия между фазами.

По химическому составу ПАВ делят на неионогенные и ионогенные, а последние также на анионактивные и катионактив — ные. Одни из ПАВ способны растворяться в определенных растворителях до молекулярного и ионного состояния, образуя адсорбционные слои без признаков структуры, и поэтому могут служить пеногасителями и диспергаторами, в частности, по-‘ низителями твердости горных пород, другие растворяются до

|

Таблица 2.2 Классификация химических реагентов по стойкости

|

|

Продолжение табл. 2.2

|

коллоидного состояния и создают прочные структурированные адсорбционные слои и пленки, позволяющие им выступать в роли стабилизаторов эмульсий и пенообразователей (моющих средств). Характер действия и эффективность ПАВ зависят от концентрации, свойств растворителя, степени минерализации и температуры. Большую роль играет совместимость ПАВ с исходным раствором, приготовленным на водной или неводной основе.

Важным достоинством ПАВ является их способность ак тивно влиять на свойства обрабатываемых растворов при введении в ничтожных количествах, составляющих обычно доли процента. Важнейшее используемое при бурении свойство ПАВ — снижение поверхностного натяжения на поверхности раздела фаз. По этому признаку оцениваются эффективность и необходимое содержание ПАВ в растворе.

К неионогенным ПАВ относятся в основном продукты окси- этилирования жирных кислот и спиртов, амидов, фенолов, алкилфенолов. Наиболее распространены оксиэтилированные алкилфенолы и фенолы ОП-4, ОП-7, ОП-Ю, УФЭа, КАУФЭМ, ОФ-ЗО, ОФ-20. Электрическая нейтральность молекул повышает устойчивость растворов этих ПАВ против действия минеральных солей. Они сохраняют активность в кислой и щелочной среде в широком диапазоне температур.

К анионактивным ПАВ относятся мыла, сульфаты спиртов, ароматические сульфокислоты, эфиры серной кислоты, их соли и др. В эту подгруппу входит большинство используемых в бурении ПАВ — сульфонат, сульфонол, НП-1, азолят А, азолят Б, «Прогресс», «Новость», нейтральный черный контакт (НЧК), детергенты ДС, ДС-РАС и др. Они хорошо растворяются в воде, очень плохо — в керосине и нефти. В условиях минерализации4 активные анионы, соединяясь с катионами поливалентных металлов, выпадают в осадок.

Меньшее распространение получили катионактивные ПАВ, представленные органическими азотсодержащими основаниями и их солями,— катапин А, катамин А, карбозолин О и некоторые др.

Добавки различных ПАВ к воде, глинистым и шламовым растворам иногда в сочетании со смазочными материалами — нефтью, графитом, минеральными маслами или с обработкой исходного раствора другими реагентами позволяют достигать эффективного смазывающего действия промывочной жидкости, обеспечивать устойчивость эмульсий, гидрофобизировать проходимые глинистые породы для сохранения их устойчивости, устранять вредное влияние фильтрата на проницаемость продуктивных горизонтов при их вскрытии, снижать прочность породы забоя в зоне предразрушения, повышать термостойкость растворов, аэрировать промывочную жидкость или дегазировать ее, гасиТь пену и пр.

Для повышения смазочных свойств промывочных жидкостей, эмульгирования в растворе нефти и минеральных масел, поддержания стабильности суспензии графита, также добавляемого в раствор в количестве 1—2 % в качестве смазочного материала, используют в основном анионактивные ПАВ: суль — фопол, НП-1, «Прогресс», «Новость», азолят А, азолят Б и др.

При глубоком бурении нефть и газ на Урале, Кавказе, в Поволжье, Азербайджане хорошо зарекомендовала себя смазочная добавка СМАД-1—смесь окисленного петролатума с дизельным топливом в соотношении 0,4 : 0,6, пригодная для обработки воды, обычного и утяжеленного глинистого раствора и совместимая с большинством химических реагентов. Применение СМАД-1 при концентрации в буровых растворах 1—4 % обеспечивало рост проходки на долото при роторном бурении до 35 %, рост механических скоростей при турбинном бурении до 25 %■ одновременно снижались гидравлические потери, сокращалась частота прихватов и затяжек бурильной колонны при извлечении.

При алмазном колонковом бурении с успехом используют эмульсии в виде водных растворов мыла, мылонафта, окисленного петролатума, неионогенных ПАВ ОП-7 и ОП-Ю, анионак — тивных «Прогресс», «Новость», кубовых остатков производства моющих веществ, а также водомасляные эмульсии, приготовляемые на основе эмульсола, включающего 60 % нигрола, 30 % натриевых мыл смоляных кислот, 9 % воды с добавкой 1 % ОП-7; эмульсола, состоящего из нлгрола с добавкой ОП-7 или ОП-Ю; на основе кожевенной эмульгирующей пасты, состоящей из натровых мыл синтетических жирных кислот (35— 40%), неомыленных остатков петролатума (не более 15%), воды (не более 20 %) и веретенного масла «3» или «ЗВ» (не менее 20 %). Растворимые ПАВ добавляются к воде в количестве 0,2-—1,0%, кубовые остатки, эмульсолы и паста — 0,5— 2,0 %. В случае жесткой воды требуется ее предварительное смягчение введением реагентов-электролитов (Ыа2С03, ЫаОН).

Ближайшие перспективы развития разведочного бурения на твердые полезные ископаемые связаны с быстрым увеличением объемов алмазного бурения скважин малого диаметра. Повышение производительности и качественных показателей алмазного бурения достигается за счет повышения частоты вращения инструмента, что требует эффективных средств борьбы с вибрацией бурильной колонны и широкого внедрения снарядов со съемными керноприемниками (ССК), для которых характерны весьма малые зазоры между колонной и стенками скважины. В этих условиях применение традиционных промывочных жидкостей — технической воды и глинистого раствора — не только не эффективно, но во многих случаях вообще невозможно. Прогресс технологии алмазного бурения скважин малого диаметра требует разработки и практического освоения активных промывочных жидкостей, под которыми понимают промывочные агенты, комплексно повышающие стойкость алмазного инструмента, скорость и производительность бурения за счет лучшего смазочно-охлаждающего действия, интенсификации процесса разрушения твердой горной породы, улучшения условий очистки забоя и транспортирования шлама, снижения заполировки алмазов, сокращения случаев самозаклинки керна, устранения вибрации колонны и сокращения расхода энергии, позволяющего увеличивать частоту вращения.

Предназначенные для алмазного бурения активные промывочные жидкости подразделяют на следующие основные

группы: а) водомасляпые эмульсии, б) водные растворы ПАВ,

в) глинистые растворы с малым содержанием твердой фазы и смазочными добавками, г) водные полимер-бентонитовые и полимерные растворы.

Применительно к бурению в устойчивых слабопоглощающих породах ВИТРом в содружестве с другими организациями разработаны и нашли практическое применение для приготовления эмульсионных промывочных жидкостей высокоэффективные эмульсолы: паста кожевенная (кожпастол) для условий

Применительно к бурению в устойчивых слабопоглощающих породах ВИТРом в содружестве с другими организациями разработаны и нашли практическое применение для приготовления эмульсионных промывочных жидкостей высокоэффективные эмульсолы: паста кожевенная (кожпастол) для условий

|

8

|

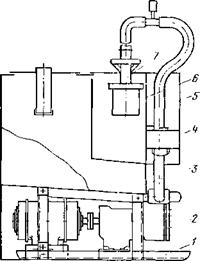

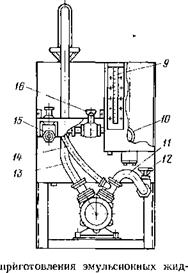

костей:

/ — основание; 2 — насос; 3— бак для воды; 4— панель; 5 — маслобак; 6 — приемный бак для эмульсии; 7 — гидродинамический излучатель; 8—манометр; 9— шкала для замера масла; 10 — ТЭН06-А; 11 — трубопровод всасывающий; 12, 15 — вентили; 13 — трубопровод нагнетательный; 14 — маслопровод; 16 — кран

слабоминерализованных вод, эмульсол лесохимический (ЭЛ-4) для объектов с водами повышенной жесткости и минерализации и эмульсол нефтехимический (ЭН-4)—с водами высокой жесткости и минерализации. Эти эмульсолы являются товарными продуктами и производятся серийно.

Для сложных гидрохимических условий, для мерзлых пород разработаны и испытываются буровые эмульсолы солестойкие (ЭБС) и эмульсолы буровые морозостойкие (ЭБМ), ориентированные на недефицитное отечественное сырье. Разработаны и испытываются новые методы и средства для приготовления и контроля качества эмульсионных жидкостей.

Эмульсионные промывочные жидкости для алмазного бурения представляют собой эмульсии типа масло в воде, весо

вая концентрация которого составляет обычно 0,25—2 %. а размеры глобул 0,001—0,1 мм. В качестве эмульгаторов и стабилизаторов эмульсий обязательно присутствуют одно или несколько ПАВ, способствующие, кроме того, облегчению разрушения породы и повышению стойкости алмазного инструмента. Для условий пресных и слабоминерализованных вод используются анионактивные ПАВ — натровые мыла и синтетические моющие вещества (сульфонолы, сульфонаты, «Прогресс» и др.). В условиях сильной минерализации применяются химически инертные неионогенные ПАВ — смачиватели ОП-7, ОП-Ю и др., но они более дефицитны и дороги. Для обеспечения высокой дисперсности эмульсии применяют ультразвуко — вь№ установки (рис. 2.15).

При алмазном бурении в неустойчивых из-за трещиноватости, поглощающих породах и других сложных геолого-тех — нических условиях до недавнего времени применяли химически обработанные глинистые растворы. На современном этапе по причине повышения частоты вращения снаряда и свойственных ему малых зазоров применение тиксотропных глинистых растворов нерационально. Исследованиями и практикой доказано, что промывочная жидкость для алмазного бурения скважин малого диаметра должна по плотности приближаться к воде, но в отличие от последней должна обладать регулируемыми реологическими свойствами, определенной величиной водоотдачи и лучшими смачивающими и смазочно-охлаждающими свойствами.

В последние годы разработаны и с большим эффектом внедряются малоглинистые растворы с содержанием твердой фазы не более 7 %, обработанные реагентами селективного действия, стабилизирующими коллоидный компонент и коагулирующими тонкий шлам выбуренной породы, т. е. эти реагенты создают недиспергирующую среду и обеспечивают химическую очистку раствора. В качестве таких реагентов используются различные водорастворимые полимеры, в частности биополимеры.

В ВИТРе разработаны полимер-бентонитовые растворы с содержанием бентонита до 2 %, отличающиеся высокой стабильностью за счет введения полиакриламида, а также специальные устройства для приготовления и очистки этих растворов. Полимер обеспечивает снижение водоотдачи, образование плотной глинисто-полимерной корки толщиной 0,5 мм и легкое выведение шлама из раствора на поверхности. Испытанные при алмазном бурении в разных районах страны полимер-бентонитовые растворы показали высокую эффективность, в особенности при проходке глиносодержащих пород. Экономический эффект составил в Алмалыкской ГРЭ — 1,4 руб. и в Зырянов — ской ГРЭ — 3,2 руб. на 1 м бурения.

Безглинистые полимерные растворы на основе полиакриламида оказались весьма эффективными и при бурении снаря-

дами ССК. Весь объем бурения ССК-46 в настоящее время выполняется с применением этих растворов. Для улучшения их смазывающих и смачивающих свойств добавляются реагент К-4 и’эмульсолы. Буровые свойства растворов на основе полиакриламида резко ухудшаются при частотах вращения бурового снаряда более 800 об/мин. Ведутся изыскания термостойких композиций с высокими смазочно-охлаждающими свойствами на основе других водорастворимых полимеров, которые дали бы возможность бурения твердых пород алмазами с частотой вращения инструмента до 3000 об/мин.

В США запатентованы растворы, эффективные, в частности, в мерзлых породах, на основе высокомолекулярного длинноцепочного биополимера ХС — гетерополисахарида, получаемого в результате воздействия бактерий класса ХаЫоНото — пав на углеводы и отличающегося очень сложной структурой молекулы. Этот биополимер резко повышает вязкость пресной, морской и соленой воды без других добавок. По влиянию на’ вязкость 1 т полимера ХС эквивалентна 25 т бентонита. В качестве диспергатора используют многоатомные спирты, этилен — гликоль, триэтиленгликоль и др., одновременно понижающие температуру замерзания раствора.

В качестве понизителей твердости породы забоя наиболее целесообразны ПАВ, способные быстро адсорбироваться на новых поверхностях породы в зоне предразрушения, совместимые с водой и стойкие против действия минеральных солей. С этих позиций предпочтительнее других нси’оиогенные ПАВ типа ОП-7, ОП-Ю, УФЭ8, КАУФЭн. Подбор наиболее эффективных в этом отношении ПАВ, как и в смысле других выполняемых ими полезных функций, является предметом исследований. Практическое применение нашли сульфонол, превацелл, НП-Т, диталан.

В СССР и за рубежом существует множество различных по составу и свойствам ПАВ. Разработка их рецептуры и методики применения является одним из наиболее перспективных направлений совершенствования технологии бурения скважин.

Утяжеление глинистых растворов. Без специального утяжеления буровые растворы, даже приготовленные из так называемых тяжелых, трудно распускающихся в воде глин и химически обработанные, могут иметь плотность не более 1,6 г/см3. Утяжеление заключается в добавлении к раствору измельченного инертного материала большой плотности. В качестве утяжелителей используются природные минералы и руды (барит, гематит, магнетит) и отходы производства (колошниковая пыль) плотностью от 3,8 до 4,6 г/см3. При нехватке вышеуказанных утяжелителей вместо них иногда применяют доломиты, известняки и другие породы.

Как основу для утяжеления используют высококачественные глинистые растворы. Перед утяжелением глинистые растворы

обрабатывают реагентами, чтобы вязкость Т по СПВ-5 была не выше 40 с и статическое напряжение сдвига 0 —не менее 20 Па через одну минуту при сохранении водоотдачи В в допустимых пределах.

Количество утяжелителя для заданного повышения плотности и соответственно удельного веса раствора определяется по приближенной формуле

Ра — Р1

где Ру — количество сухого утяжелителя на 1 м3 раствора, т; р — плотность исходного раствора, т/м3; р1 — заданная плотность утяжеленного раствора, т/м3; р2 — плотность сухого утяжелителя, т/м3. Тонко измельченный утяжелитель (остаток на сите с 4900 отверстиями на 1 см2 не более 5 %) следует добавлять в заранее приготовленный глинистый раствор и тщательно перемешивать в глиномешалке.

Фактически иногда затрачивают большее, чем по расчету, количество утяжелителя, чтобы компенсировать снижение удельного веса раствора при его дополнительной обработке реагентами.

Современные утяжелители позволяют получать устойчивые растворы плотностью до 2,5 г/см3.

Основные правила обработки буровых растворов. Различают первичную и вторичйую обработки растворов.

Первичная обработка заключается в придании исходному раствору необходимых в конкретных условиях свойств. Для этого проводят опытную химическую обработку или утяжеление проб, обосновывают рецептуру. Потребное количество реагента или утяжелителя определяют с учетом объема раствора в скважине и в поверхностной циркуляционной системе.

Заготовленный реагент из запасной емкости равномерно выпускают самотеком в желоб во время циркуляции раствора с таким расчетом, чтобы закончить обработку за полное число циклов циркуляции.

Для утяжеления раствор направляют в люк работающей глиномешалки, куда равномерно засыпают утяжелитель и можно доливать реагент или воду. Утяжеленный раствор выпускают в приемную емкость.

В процессе первичной обработки следят за изменением свойств раствора, чтобы своевременно изменить или прекратить обработку.

Вторичная обработка заключается в восстановлении свойств уже обработанного раствора, когда он начинает портиться под воздействием проходимых пород, минерализованных вод и пр. При вторичной обработке периодически добавляют соответст — ‘ вующии реагент до восстановления заданных свойств раствора.

Важное значение Имеет своевременность обработки раствора. Если первичная обработка проводится с келью предупреждения осложнений, типичных для определенного горизонта, она должна быть завершена до его вскрытия. Вторичная обработка, начатая несвоевременно, может оказаться бесполезной, так как изменения свойств раствора могут стать необратимыми.

При приготовлении химических реагентов и обработке растворов необходимо строго соблюдать правила безопасности, предусматриваемые соответствующими инструкциями. К работе с реагентами допускаются только хорошо подготовленные и знающие свое дело рабочие. Необходимо помнить, что некоторые жидкие реагенты и сухие химикалии очень вредно действуют на кожу, глаза, органы дыхания. Например, №ОН вызывает на коже ожоги, а при попадании в глаза может вызвать потерю зрения. При работе с реагентами, в особенности с каустической и кальцинированной содой, жидким стеклом, негашеной известью, необходимы защитные очки, резиновые перчатки и обувь, прорезиненный фартук. При работе в атмосфере, запыленной порошкообразными химикалиями, цементом, следует применять респираторы.