НОРМАЛИЗАЦИЯ И ИСПОЛЬЗОВАНИЕ ТЕМПЕРАТУРНОГО ФАКТОРА ПРИ БУРЕНИИ

НОРМАЛИЗАЦИЯ И ИСПОЛЬЗОВАНИЕ ТЕМПЕРАТУРНОГО ФАКТОРА ПРИ БУРЕНИИ

В последние годы быстро развиваются тепловые способы бурения, а также способы применения холода для повышения выхода и качества керна, временного закрепления влажных, обводненных неустойчивых пород и борьбы с потерями циркуляции.

В связи с ростом глубин скважин и интенсификацией процессов бурения, применением тепла и холода как технологических средств, распространением буровых работ в полярных районах температура в скважине становится одним из основных параметров режима бурения.

Все это ставит задачу изучения температурного режима бурящейся скважины в целях его сознательного регулирования и нормализации.

Нагрев и охлаждение породоразрушающего инструмента при бурении. В процессе бурения породоразрушающий инструмент нагревается за счет совершаемой на забое механической работы. Можно считать, что вся развиваемая на забое механическая энергия переходит в тепловую. (По данным Л. А. Шрей — нера физический к. п. д. разрушения породы при бурении не превышает 0,01 %). Генерируемое на забое тепло поступает в тело инструмента и частично в породу. Промывочная среда, омывающая инструмент, в результате конвективного теплообмена отводит поступающее тепло. В определенный момент достигается тепловой баланс — количество поступающего в единицу времени тепла становится равным отводимому охлаждающей средой. При этом в теле инструмента устанавливается постоянное поле температур.

За меру нагрева бурового инструмента может быть принята усредненная температура торца <т, для определения которой в случае бурения кольцевыми коронками служит формула

. 2к — f *0, (2.43)

п — у/ («^ + а2г>2) (Г>2 — о) 2вср где N — мощность, затрачиваемая на забое, Вт; в — массовый

расход промывочной среды, кг/с; ср— удельная теплоемкость среды при постоянном давлении, Дж/(кг-°С); аь а2 — коэффициенты теплоотдачи в зазорах соответственно между коронкой м керном, между коронкой и стенками скважины, Вт(м2 • °С); Е>и £>г — внутренний и наружный диаметры короночного кольцу, м; г!0 — начальная температура промывочной среды, °С; к— коэффициент, учитывающий распределение тепловых потоков,

к =——— ■—• (2.44)

^-2 V С1 4“ V

где Яь 1.2 — коэффициенты теплопроводности материала коронки и буримой породы, Вт/(м>°С); аи йг — коэффициенты температуропроводности материала коронки и буримой породы, м2/с.

Коэффициенты теплоотдачи сц и аг, зависящие от условий и режима движения промывочной среды, определяются по формуле

<* = N11 —, (2.45)

Ъэ

где К — коэффициент теплопроводности промывочной среды, Вт/ (м • °С); Оэ — эквивалентный диаметр соответствующего кольцевого канала, м; 1Чи — параметр Нуссельта.

Для сжимаемой среды (воздуха)

1Ми= 0,018Не°’8, (2.46)

для жидкости (приближенно)

N11 = 0,02Ще°’8Рго,’,3> (2.47)

где Ие — параметр Рейнольдса, определяемый из формулы

(2.21) , (2.47); Рг — параметр Прандтля.

При ориентировочных расчетах можно принимать: для стали Я1 = 45 Вт/(м-°С); а=1,11-10~6 м2/с; для большинства горных пород 7.2=0,6-М,8 Вт/(м-°С), й2=2,5ч-7,5• 10-7, для промывочных агентов (при средней температуре 20 °С) —для воды Я,=0,58 Вт/(м-°С); ср=4,19-103 Дж/(кг-°С), Рг = 7,0; для нормального глинистого раствора Л=1,75 Вт/(м-°С), ср= = 3,15’103 Дж/(кг-°С), Рг = 10ч-40 (тем больше, чем выше вязкость); для воздуха Я,=0,023 Вт/(м-°С), ср= 1 • Ю3Дж/(кгХ Х°С). Необходимые при расчетах значения мощности, развиваемой на забое при алмазном, твердосплавном и других способах бурения, определяются с помощью зависимостей, приведенных в главе 1.

Формула (2.43) показывает, что эффективность охлаждения бурового инструмента зависит главным образом от расхода промывочной среды, ее теплоемкости и начальной температуры и от поперечных размеров (геометрии) коронки. Наилучшее охлаждение обеспечивает вода, наихудшее — воздух; глинистые

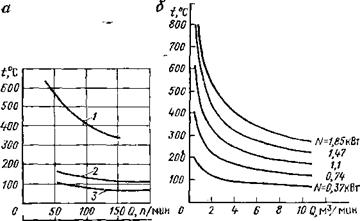

и прочие растворы занимают промежуточное положение. Результаты расчетов по формуле (2.43) для случая бурения твердосплавной коронкой МР-2 диаметром 93 мм с использованием различных промывочных агентов при реализуемой на забое мощности 2,2 кВт и для случая бурения алмазной коронкой диаметром 59 мм с продувкой воздухом при различных значениях забойной мощности представлены на рис. 2.32.

При бурении с продувкой условия охлаждения хуже, чем при промывке, из-за весьма малой плотности и теплоемкости

|

0-246 0,мг/мин Рис. 2.32. График расчетной зависимости температуры на торце коронки от расхода воздуха и забойной мощности: с —коронка армирована твердыми сплавами; / — воздух; 2 — глинистый раствор; 3 —* вода; б — алмазная коронка |

воздуха. Распространенное в литературе утверждение о резком охлаждении воздуха в зоне забоя скважины (до отрицательных температур) за счет адиабатического расширения ошибочно. В действительности при отсутствии теплообмена нагретого инструмента с породами здесь имеет место адиабатический процесс течения газа с трением, и снижение температуры за счет расширения воздуха должно определяться по формуле

А^-^1 = — 0.0005(&2—о?), °С, (2.48)

где 1>1, и2 — скорости движения воздуха до и после истечения в кольцевое пространство, м/с; & — показатель адиабаты (для воздуха &=1,41); Н — газовая постоянная (для воздуха нормальной влажности /? = 29,34).

Эффект охлаждения (при бурении) не превышает десятых долей градуса, так как при истечении воздух не совершает

механической работы и снижение его температуры возможно лишь за счет перехода внутренней тепловой энергии в кинетическую, прирост которой незначителен. Фактически же в процессе бурения воздух, охлаждая инструмент, сильно нагревается.

Задача надежного охлаждения инструмента ставится особенно остро при алмазном бурении с продувкой. Она решается путем совершенствования геометрии инструмента, что сводится в основном к повышению поверхности теплообмена и обеспечению повышенных расходов воздуха с одновременным снижением различными способами его начальной температуры.

Температурный режим бурящейся скважины и его регулирование

Под влиянием высоких температур и давлений на больших глубинах активизируются процессы химического взаимодействия между отдельными компонентами бурового раствора, между раствором и проходимыми породами. Растворы утрачивают свои полезные реологические свойства. Пресные утяжеленные растворы необратимо загустевают, соленые теряют структуру, разжижаются, из них выпадает утяжелитель. При температурах 180—200 °С существующие способы химической обработки растворов для повышения термостойкости оказываются бессильными.

Высокие температуры отрицательно влияют на работу электробуров и турбобуров, на стойкость долот, существенно усложняют процессы обсадки и цементирования колонн.

Борьба с осложнениями из-за высоких температур представляет собой одну из главных проблем сверхглубокого бурения.

В обширной области распространения многолетнемерзлых пород учет температурного фактора, поддержание температуры в стволе в определенных пределах является основным условием успешного бурения скважин. Это же относится к бурению скважин в сплошных льдах Антарктиды, Гренландии, горных ледников.

Под температурным режимом бурящейся скважины понимают распределение температуры циркулирующей промывочной среды в бурильной колонне и кольцевом пространстве скважины в зависимости от глубины бурения, продолжительности циркуляции, свойств промывочной qpeды, ее расхода и начальной температуры, свойств окружающих пород, возрастания их температуры с глубиной и других факторов.

В общем случае бурения глубокой скважины с промывкой раствором температура последнего в нисходящем потоке непрерывно возрастает за счет теплообмена через стенку бурильной колонны с восходящим по кольцевому каналу потоком раствора, имеющего более высокую температуру. У забоя раствор претерпевает местный нагрев за счет тепла, воспринимаемого им при охлаждении работающего долота (забойного двигателя). Поднимаясь от забоя, раствор продолжает нагреваться за счет теплообмена’ с окружающими породами, достигает максимальной температуры, а затем охлаждается, отдавая накопленное тепло нисходящему потоку в трубах и породам, имеющим в верхних горизонтах меньшую температуру. Теплообмен сопровождается выделением тепла за счет гидравлической работы трения потока. Интенсивность теплообменных процессов непрерывно изменяется во времени за счет изменения температурного состояния окружающих скважину пород, нижние горизонты которых постепенно охлаждаются, а верхние нагреваются.

Сложная задача о нестационарном (зависящем от времени) температурном режиме скважины находит наиболее простое решение на основе использования коэффициента нестационарного теплообмена между потоком промывочной среды и окружающим горным массивом. В этом случае задача сводится к решению неоднородного линейного дифференциального уравнения второго порядка с постоянными коэффициентами для температуры в нисходящем потоке, функционально связанной с температурой в кольцевом канале. Окончательные аналитические выражения для распределения температуры по глубине И при конечной глубине скважины Н (для простоты — без учета выделения тепла за счет гидравлической работы трения) имеют вид:

для нисходящего потока в бурильной колонне

= + ^—0(-^—А (2.49)

V кп )

где

Аглг*н + В Аг. ег’н+В

«1————————— ; гц~

Е Е

для восходящего потока в кольцевом канале

/2 = №2е |Л-)-п2® ! (2.50)

где

Агрг*н — ь В^ Аг./’н + В —

Та Тл

т2 =—————- —; п2=——————————

В этих формулах А, В, Е — сокращающие обозначения

Сс Л п кп д ,

где г, г2 — корпи характеристического уравнения

где /гх—коэффициент теплопередачи через стенку бурильной трубы, Вт/(м-°С).

к ————— г-1—————- (2.51)

1 ■ 1 -1п. а* ■

2^^ с! 1

Прирост температуры промывочной среды у забоя за счет охлаждения работающего долота (забойного двигателя)

Д/3=103 —, (2.52)

вер

где — начальная температура промывочной среды, нагнетаемой в бурильные трубы, °С; ?0 — условная постоянная температура поверхности (температура нейтрального слоя), °С; о — геотермический градиент, °С/м; /г, Н, Б — глубина (текущая координата), конечная глубина и диаметр скважины, м; О, ср — массовый расход и удельная теплоемкость промывочной среды, кг/с и Дж/(кг-°С); к, т —коэффициент нестационарного теплообмена, Вт/(м-°С); си, а2 — коэффициенты теплоотдачи во внутреннем канале бурильных труб и в кольцевом пространстве, определяемые по формулам (2.45) — (2.47), Вт/(м2>°С); йи с1’2 — внутренний и наружный диаметры бурильной трубы, м; Хст — коэффициент теплопроводности материала труб, Вт/(мХ Х°С); N — развиваемая на забое мощность, кВт.

При технологических расчетах значения коэффициента нестационарного теплообмена 1гт можно определять по приближенной формуле

Ъ————- =г. (2-53)

1 + В1 у Ро

где Ъ = а2Р>1п — параметр Био; Ро = апт/Я2 — параметр Фурье; 7П, ап — коэффициенты теплопроводности и температуропроводности пород массива соответственно, Вт/(м-°С), м2./с; х — время (продолжительность циркуляции), с; — радиус скважины, м.

Приведенные выражения пригодны для практических расчетов по прогнозированию и регулированию температурного режима скважин при любом виде промывочной среды и любой длительности циркуляции после продолжительного простоя, в течение которого в массиве восстанавливается естественное поле температур.

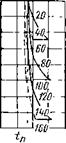

На рис. 2.33 показан график расчетного распределения температуры раствора через 2 ч после начала циркуляции при роторном бурении в зависимости от расхода раствора и интенсивности теплообмена между нисходящим и восходящим потоками. В обычном случае глубокого бурения с жидкостной промывкой прирост температуры раствора на забое Atз мал, максимум температуры ^шах устанавливается вблизи забоя и по величине близок к призабойной £в — С увеличением расхода раствора температура у забоя tз снижается, а на выходе из устья может незначительно возрастать.

|

Рис. 2.33. График расчетного распределения температуры по стволу бурящейся скважины: а — при расходе 40 л/с; б — при расходе 20 л/с; пунктирные линии — при теплоизолированной бурильной колонне и расходе 20 л/с |

Расчеты и подтверждающие их натурные измерения показывают, что при глубоком бурении снижение начальной температуры раствора £)н практически не сказывается на температурных условиях в призабойной зоне, вызывая лишь снижение устьевой температуры.

Расчеты и подтверждающие их натурные измерения показывают, что при глубоком бурении снижение начальной температуры раствора £)н практически не сказывается на температурных условиях в призабойной зоне, вызывая лишь снижение устьевой температуры.

В то же время увеличение вязкости раствора или уменьшение частоты вращения колонны вызывает некоторое снижение 1Я и возрастание /у, что объясняется снижением интенсивности теплообмена между’ нисходящим и восходящим потоками-.

Резкое снижение теплового взаимодействия между встречными потоками может быть достигнуто за счет теплоизоляции бурильной колонны с помощью синтетических материалов с одновременной защитой от коррозии. При этом нисходящий поток практически не участвует в теплообмене, коренным образом меняется характер распределения температуры в глубокой скважине (см. рис. 2.33). Призабойная. температура?3 приближается к начальной tu^, максимум температуры снижается по абсолютной величине н перемещается в верхнюю (обычно обсаженную) часть скважины, температура на выходе из устья /у возрастает. Последнее способствует экономичному охлаждению горячего раствора в простейших градирнях, эффективному тепловому «дренажу» без применения машинного холода. Теплоизоляция бурильной колонны устраняет нерациональные потерн холода в процессе его транспортирования к забою.

Близкое к описанному изменение характера распределения температуры по’скважине можно получить и без теплоизоля

ции колонны за счет добавления в раствор полимеров типа по — лиоксиэтилена или гуаровой смолы в количестве 0,01—

0, 03 вес. %• Длинные молекулы этих полимеров резко снижают турбулентность, в силу чего в несколько раз уменьшается интенсивность теплообмена между потоками. При этом снижаются также потери энергии на гидравлическую работу трения.

Возможности химической обработки растворов для повышения термостойкости не безграничны. На основе сочетания теплоизоляции бурильной колонны с охлаждением раствора на поверхности и применения снижающих турбулентность полимерных добавок возможно принудительное регулирование и нормализация температурного режима глубоких и сверхглубоких скважин.

Для прогнозирования температурных условий в глубоких скважинах часто достаточно знать лишь призабойную температуру. Приняв в выражении (2.50) к = Н, а также для условий глубокого бурения с жидкостной промывкой г2е 2Н = 0 и At = 0, получим определение призабойной температуры простой расчетной формулой

£3 = (^щ—£(Н———————— е J ^—————- Мо~Ь°^> (2.54)

кп } тх) г2

При колонковом разведочном бурении с жидкостной промывкой в большинстве случаев можно принимать о=0, что дает следующую приближенную формулу для забойной температуры:

и = &н-*п) (1 — -^)еГаН + (2.55)

где /п — средняя по глубине естественная температура пород массива, °С.

Температурный режим скважины при бурении с продувкой существенно отличается от случая жидкостной- промывки. В силу малых значений плотности и теплоемкости воздуха (газа) при различных температурах он песет с собою в несколько десятков раз меньший запас тепла (холода), чем промывочная жидкость. По этой причине его температура с глубиной скважины быстро приближается к температуре окружающих горных пород и сильно возрастает в призабойной зоне (Д£3) за счет тепла, выделяющегося при работе породоразру — щающего инструмента. На величину температуры в скважине оказывает влияние массообмен (испарение или конденсация влаги).

Приближенное распределение температуры воздуха (газа) при колонковом бурении с продувкой определяют с помощью зависимостей (2.49) и (2.50), принимая в нихг2еГ2Н = 0 и а=0.

Для определения призабойной температуры в этом случае служит упрощенная формула

^з = (^1н-иГ1 —+ ^п. (2.56)

V Н) Сс г2

При бурении с продувкой температурный фактор играет весьма важную роль, в особенности при использовании алмазного инструмента, а также при бурении в многолетнемерзлых породах.

Многолетнемерзлые породы обладают рядом специфических особенностей, затрудняющих бурение скважин. Слабосвязные рыхлые отложения, а также разрушенные скальные породы, сцементированные в мерзлом состоянии льдом, весьма чувствительны к нарушению их естественной температуры. Обладая высокой прочностью в мерзлом состоянии, при оттаивании такие породы могут полностью терять связность и устойчивость. Любые горные породы с отрицательной естественной температурой, в том числе не содержащие льда монолитные скальные, усложняют процесс бурения, поскольку являются аккумуляторами холода.

Для обычной практики бурения по мерзлым породам типичны две группы осложнений.

1. Осложнения, вызываемые протаиванием и потерей связности сцементированных льдом рыхлых пород под влиянием тепла, вносимого в скважину циркулирующей промывочной средой и выделяющегося за счет механической работы снаряда. Они выражаются в просадочности, оползании, обвалах породы, прихватах инструмента и обсадных труб, смятии и самопроизвольном опускании последних, в снижении выхода и качества керна и др.

2. Осложнения, вызываемые замерзанием циркулирующей в скважине промывочной среды на водной основе за счет теплообмена с мерзлым массивом. Они выражаются в образовании ледяной шуги, прихватах инструмента при извлечении, в полном перемерзании скважины.

Причиной этих осложнений является нарушение нормального температурного режима скважяны, при котором интенсивность теплообменных процессов между мерзлым массивом и циркулирующей средой остается в допустимых пределах, не вызывающих изменения их фазового состояния.

Применение незамерзающих солевых растворов не устраняет опасности протаивания мерзлоты, если не поддерживать их температуру в пределах отрицательных значений.

При бурении мерзлых пород с продувкой осложнения второй группы устраняются полностью, а острота проявления осложнений первой группы в силу малой плотности и теплоемкости воздуха резко снижается. Однако, поскольку сжатый воздух выходит из компрессора с высокой температурой ( + 70-т-

-ь+80 °С), протаивание мерзлоты с потерей связности часто наблюдается на практике, особенно в летнее время. Возникают, 1 кроме того, специфические осложнения, связанные с выпадением и замерзанием конденсата при охлаждении горячего воздуха в скважине и выражающиеся в образовании сальников, ледяных пробок, в прихватах и прижогах инструмента. Выпадение и замерзание конденсата особенно отрицательно сказываются при пневмоударном бурении.

Радикальным средством предупреждения всех этих осложнений, а также полезным средством нормализации температур-

|

а |

-2040 0 10 20 -40-30-2040 п0 10 20

-2040 0 10 20 -40-30-2040 п0 10 20

|

|

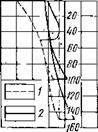

Рис. 2.34. График распределения температуры в бурильных трубах и кольцевом пространстве скважины диаметром 180 мм (бурение на россыпях) при расходе воздуха 9 м3/мин, конечных глубинах 50, 100, 150 м, продолжительности циркуляции 2 ч и различных начальных температурах нагнетаемого в скважину воздуха:

а — (+30 °С), б—(—6 СС), в—(—30 °С); 1—температура в бурильных трубах; 2 — температура в кольцевом пространстве —

ного режима алмазного инструмента при бурении с продувкой является охлаждение сжатого воздуха.

На рис. 2.34 приводятся графики распределения температуры воздуха в зависимости от его начальной температуры и глубины скважины в случае колонкового бурения при разведке россыпи твердосплавной коронкой диаметром 180 мм по мерзлым суглинкам (£„ = —3°С; рп=2070 кг/м3; сп=1,22-10_3

Дж/(кг-°С); Кп = 2,32 Вт/(м-°С) с использованием бурильных труб диаметром 63,5 мм. Расход воздуха 9 м3/мин, развиваемая на забое мощность 3 кВт.

Кривые на рис. 2.34 показывают, что температура в скважине не превышает температуры мерзлых пород лишь при малых глубинах и охлаждении воздуха до —30 °С. С увеличением глубины до 100—150 м температура воздуха в призабой1- ной зоне достигает положительных значений. Кратковременное воздействие положительных температур воздуха порядка 5-н ^10 °С на окружающие мерзлые породы в призабойной зоне

скважины при непрерывно движущемся забое не приводит к их протаиванию с потерей связности, сохраняется также естественное мерзлое состояние керна.

Однако наилучшие условия для бурения в мерзлых породах могут быть, когда ни в одной точке скважины температура не выходит’ за пределы отрицательных значений, это достигается за счет сочетания охлаждения воздуха на поверхности и теплоизоляции бурильной колонны.

В зимний период охлаждение сжатого воздуха до низких отрицательных температур легко осуществить с помощью ребристо-трубчатого теплообменника с большой теплопередающей поверхностью и вентилятора для принудительного продувания атмосферного воздуха. Для борьбы с обледенением теплообменника его прогревают в перерывах между рейсами за счет выключения вентилятора и спускают конденсат.

В летний период даже в районах Крайнего Севера необходима двухступенчатая система охлаждения. Первая ступень аналогична описанной выше и служит для охлаждения подаваемого компрессором горячего сжатого воздуха до температуры атмосферного. Вторая ступень предназначена для охлаждения воздуха до отрицательных температур.

В Ленинградском горном институте разработаны и испытаны при бурении в Якутской АССР и Магаданской области две системы охлаждения сжатого воздуха, различающиеся устройством второй ступени охлаждения. Первую ступень в обоих случаях составляет компактный ребристо-трубчатый теплообменник КВ-30 (теплопередающая поверхность 30 м2) с осевым вентилятором МЦ-5.

Воздушная холодильная машина ВХМ-ЛГИ в качестве второй ступени имеет поршневой детандер-пневмодвигатель ДР-5У, в котором охлаждение сжатого воздуха от температуры 20—■

1,5 °С до —15 —20 °С происходит за счет частичного расширения с отдачей внутренней тепловой энергии в виде внешней механической работы, полезно затрачиваемой на привод вентилятора первой ступени. Достоинством этой системы является простота изготовления и обслуживания, недостатком — значительные потери давления воздуха в детандере (с 0,7-70,8 до 0,2—0,3 МПа). Поэтому установка ВХМ-ЛГИ примеиима лишь при бурении мелких скважин при инженерных изысканиях.

Более совершенна и универсальна установка для охлаждения сжатого воздуха ОСВФ-ЛГИ с фреоновой парокомпрессионной холодильной машиной в качестве второй ступени. Ее фреоновый компрессорно-конденсаторный агрегат имеет холо — — допроизводительность Ю тыс. Дж/ч при температуре кипения — фреона — 15 °С.

Обе установки рассчитаны на охлаждение сжатого воздуха в количестве 10 м3/мин до отрицательных температур в летний период при температуре атмосферного воздуха до 25 °С.

Опыт колонкового бурения по сцементированным льдом — рыхлым мерзлым породам с продувкой охлажденным воздухом показывает, что помимо высокого выхода и качества керна, сохранения его естественной криологической структуры этот способ обеспечивает рост производительности в 3—4 раза по сравнению с широко применяемым в районах распространения многолетней мерзлоты способом бурения «всухую».

При бурении глубоких скважин с продувкой наряду с охлаждением сжатого воздуха на поверхности и теплоизоляцией бурильной колонны целесообразно применение пневматического забойного двигателя. Это мероприятие позволяет почти полностью устранить местный прирост температуры воздуха в зоне забоя, поскольку механическая работа породоразрушающего инструмента производится в этом случае за счет внутренней тепловой энергии воздуха.

Бурение с одновременным замораживанием проходимых пород

Сущность способа бурения с одновременным замораживанием проходимых пород заключается в том, что за счет теплообмена промывочной среды — холодоносителя с влажными пли обводненными слабосвязными породами непосредственно в процессе бурения происходит их замораживание, опережающее забой. При этом в забое, в стенках скважины и керна непрерывно поддерживается прочная ледогрунтовая корка, устраняются потери циркуляции, обеспечивается устойчивость пород, достигается высокий выход керна.

Точное решение одномерной задачи о бурении с одновременным замораживанием может быть получено на основе методики движущегося плоского стока тепла со специальным условием Стефана на границе раздела талой и мерзлой зон. В прикладных расчетах физические и теплофизические свойства одцой и той же породы в мерзлом и талом состояниях можно считать неизменными. Тогда основная аналитическая зависимость для скорости бурения с замораживанием приобретает следующий простой вид:

^___ ап Сп ^заб) /£ 57)

г -71Г + сГ1<п

где 5 — механическая скорость бурения с замораживанием, м/ч; г — толщина ледогрунтовой корки забоя, м; ап — коэффициент температуропроводности породы, м2/с; с„ — удельная теплоемкость породы, Дж/(кг-°С); /„ — естественная температура породы, °С; ц — скрытая теплота плавления льда (д = 3,35Х Х105 Дж/кг); И?—активная влажность породы в долях единицы; *заб — температура поверхности забоя, °С.

Из формулы (2.57) могут быть получены расчетные зависимости для определения толщины ледогрунтовой стенки г и температуры поверхности забоя /Заб при прочих известных усло

виях. Выразив температуру забоя через коэффициент теплоотдачи а и температуру промывочной среды — холодоносителя, зависящую от развиваемой на забое мощности N и температурного режима скважины в целом, можно получить расчетные зависимости для всех основных параметров режима бурения с одновременным замораживанием.

|

Рис. 2.35. График зависимости глубины промораживания породы забоя от механической скорости бурения: а—прн продувке воздухом с начальной температурой *1= —20 °С; б—при промывке солевым раствором ЫаС1 с начальной температурой /1 — —20 °С: / — влажность породы 15 %; 2-10 %; 3 — 5 % |

Важнейшими факторами, определяющими глубину опережающего забой замораживания г, являются свойства холодоносителя, его расход и начальная температура, а также механическая скорость бурения.

Важнейшими факторами, определяющими глубину опережающего забой замораживания г, являются свойства холодоносителя, его расход и начальная температура, а также механическая скорость бурения.

На рис. 2.35 приводятся расчетные зависимости глубины промораживания забоя г от механической скорости бурения с продувкой воздухом и промывкой водным раствором №С1 при одинаковой начальной температуре холодоиосителей 1=—20 °С и различной влажности породы типа суглинков. Графики показывает, что при продувке воздухом промораживание забоя полностью прекращается уже при скоростях бурения менее 1 м/ч, тогда как при жидкостном холодоносителе в силу во много раз большего запаса холода ледогрунтовая корка на забое толщиной в несколько миллиметров сохраняется при вполне приемлемых скоростях бурения.

Опыты по бурению с замораживанием влажных оболовых песков на Кингисеппском месторождении фосфоритов, проведенные ЛГИ совместно с Ленинградской комплексной геологической экспедицией с использованием в качестве холодоносителя керосина, охлажденного сухим льдом до температуры —30ч—45 °С, показали техническую и экономическую перспективность этого нового способа бурения.