ОЧИСТКА ОТ ШЛАМА И ДЕГАЗАЦИЯ БУРОВЫХ РАСТВОРОВ

ОЧИСТКА ОТ ШЛАМА И ДЕГАЗАЦИЯ БУРОВЫХ РАСТВОРОВ

Очистка от породы. Выходящий из скважины при замкнутой циркуляции буровой раствор направляют в очистную систему, а затем из емкости он засасывается насосом и вновь нагнетается в скважину. Для обеспечения нормальных условий бурения нужно, чтобы в очистной системе от раствора в единицу времени отбиралось такое же количество горной породы, какое разрушается на забое.

Ранее для очистки раствора использовали большие по объему отстойники-амбары. Из-за образующейся в растворе при медленном движении пространственной структуры шлам выпадал плохо. Затем нашли применение желобные системы с двумя-тремя отстойниками между устьем скважины и приемной емкостью. На стационарных буровых желоба обычно изготовляют из досок, на самоходных буровых установках используют разборные желоба из листового железа. Лучше во всех случаях изготовлять желоба металлическими. При бурении на нефть и газ глубина желобов 40—60 см, ширина 60—70 см при роторном и до 1 м при турбинном бурении, длина желобной системы 40—50 м. При колонковом бурении сечение желобов равно 20X30 см, их общая длина 15—20 м.

От промежуточных отстойников стали отказываться, так как раствор в них застудневает, свежие его порции движутся лишь в определенном русле по поверхности застоявшегося ра — строра, чистка отстойников трудоемка и ведет к большим потерям раствора. Желоба широко применяют, в настоящее время. Для нормального глинистого раствора уклон желобов

«

должен быть близок к 1/100, при этом скорость течения составляет 15—18 см/с и создаются цаилучшие условия для выпадения шлама. В желобах устанавливают перегородки (уступы) — при роторном и турбинном бурении через 5—10 м, при колонковом — через 1—2 м. Обычно делают перегородки, не доходящие до верхней кромки желоба или образующие щель над его дном, или же чередуют те и другие. Перегородки, изменяя направление потока, способствуют разрушению структуры и более полному выпадению шлама.

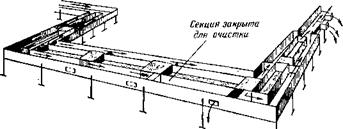

При однорядной желобной системе нельзя чистить желоба в процессе бурения. Двухрядная секционная желобная система, предложенная А. А. Линевским (рис. 2.22), позволяет выклю-

|

Выйуренная порода Рис. 2.22. Двухрядная желобная система А. А. Линевского |

чать для чистки любую секцию без прекращения циркуляции раствора.

В интересах охраны окружающей среды, сокращения площади потрав желоба следует располагать зигзагообразно вплотную друг к другу. В зимний период зигзагообразная желобная система при колонковом бурении может быть размещена под полом буровой.

В дополнение к желобам в настоящее время применяют механические средства принудительной очистки растворов, устанавливаемые на выходе из устья скважины, которые по принципу работы подразделяются на две группы:

а) основанные на использовании силы тяжести — вибрационное сито, сито-конвейер, самовращающийся сепаратор;

б) основанные на использовании центробежной силы — гидроциклон, турбоциклон (центрифуга).

Для механизмов первой группы требуется превышение входного желоба над выходным не менее 0,5—0,8 м, и поэтому их используют наряду с механизмами второй группы главным образом при глубоком бурении на нефть и газ. При колонковом бурении, где уступ между желобами обеспечить трудно, используют средства второй группы, тем более что типичный для колонкового бурения тонкий шлам легко отделяется только центрифугированием.

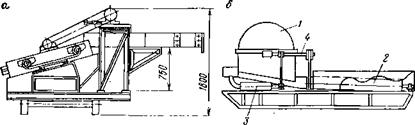

Вибрационное сито (рис. 2,23, а) представляет собой раму с натянутой на ней нержавеющей стальной сеткой, установленную на рессорах под углом 15—18° и приводимую электромотором мощностью 2—3 кВт в колебательное движение с помощью вращающихся дебалансов. Вибрация способствует разрушению структуры раствора, шлам скатывается по сетке.

Сито-конвейер имеет бесконечную движущуюся сетку с при — вулканизированными резиновыми бортами. Верхняя ветвь сита служит для очистки раствора, процеживающегося в корыто и

|

Рис. 2.23. Вибрационное сито и самовращающийся сепаратор: а —г сдвоенное вибрационное сито СВС-2 (одна секция) пропускной способностью до 60 л/с; б — самовращающийся сепаратор СГС-60/15-46 пропускной способностью до 60 л/с |

стекающего по желобу в приемную емкость. Нижняя ветвь промывается водой. Шлам сбрасывается в сторону. Движение сита обеспечивается за счет гидроколеса, приводимого во вращение вытекающим из устья раствором.

Самовращающийся сепаратор (рис. 2.23, б) имеет сепарирующий барабан 2 в виде окруженного металлической сеткой горизонтального шнека, получающего вращение с помощью трансмиссии 4 от силового колеса 1, приводимого в движение потоком глинистого раствора из устья скважины. Вспомогательный барабан 3 служит для отбора проб шлама. Раствор процеживается через сетчатую стенку рабочего барабана и выводится в желоб. Отделившийся шлам выталкивается шнеком. Сетка периодически промывается водой из форсунок.

Для сит и сепараторов используют сетки из стальной проволоки с размерами ячеек: 0,7×2,3 мм; 1,0×2,3 мм и 1,0Х5,0мм. Частицы шлама размером менее 0,5 мм с помощью этих сеток отделить нельзя.

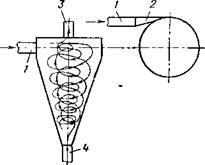

Гидроциклон (рис. 2.24) состоит из верхней короткой цилиндрической части и нижней удлиненной конусной части с углом конусности 10—20°. Из внутренней его полости через верхнюю крышку выводится выходной патрубок, конус заканчивается внизу выпускным каналом со сменными насадками.

Жидкость со взвешенными в ней твердыми частицами из трубопровода 1 через сужающийся входной патрубок 2 с перепадом давления в 0,2—0,3 МПа тангенциально вводится во внутреннюю полость цилиндрического диффузора и приобретает вихревое движение. В результате сложного взаимодействия тангенциальных, радиальных и осевых сил твердые частицы вдоль внутренних стенок циклона перемещаются к выпускному каналу 4 и вместе с частью жидкости выводятся наружу. Очищенная жидкость выводится через выходной патрубок 3. Производительность циклона и степень очистки жидкости можно регулировать, — изменяя площадь проходного сечения выходного патрубка и сменных насадок.

Тщательная очистка промывочной жидкости очень

Тщательная очистка промывочной жидкости очень

важна при алмазном бурении, в особенности снарядами со съемными керноприемниками (ССК). Тонкодисперсный шлам, образующийся при алмазном бурении, содержит до 90 °/о частиц крупностью менее 0,2 ММ. Практически ПОЛ — Рис. 2.24. Схема гидроциклона для ную очистку раствора от шла — очистки раствора ма крупностью не менее

0, 05 мм обеспечивает разработанная ВИТРом гидроциклонная установка ОПР, включающая три циклона производительностью до 25, 60 и 100 л/мин и герметизатор устья скважины. При использовании герметизатора раствор подается непосредственно из скважины в соответствующий циклон и очищается непрерывно в процессе бурения. При использовании любого специального насоса можно наладить непрерывную или периодическую очистку раствора. Установка ОПР серийно производится актюбинским заводом «Геологоразведка».

Турбоциклон очищает раствор также на основе использования центробежной силы, но вихревое движение жидкости создается механическим путем с помощью вращающегося ротора.

При глубоком разведочном бурении находит применение комбинированная ситогидроциклонная установка 4СГУ-2, включающая одинарное вибросито с ячейками 4X4 мм, батарею из четырех резиновых гидроциклонов диаметром 150 мм и насос ВШН-150 с электроприводом.

Дегазация раствора. Природный газ и воздух могут растворяться в буровом растворе и содержаться в нем в виде мелких пузырьков. При газировании раствора его плотность уменьшается, что может привести к внезапным выбросам пластовой

воды, нефти, газа. Кроме того, изменяются важные реологические свойства раствора и снижается подача насосов.

Чем выше вязкость и статическое напряжение сдвига раствора, тем труднее освободить его от газа. Поэтому при проходке газоносных горизонтов 7’ и 0 снижают до минимально допустимых значений и организуют непрерывную дегазацию раствора на поверхности. Для этого раствор подают в специальные градирни, деаэрационные башни, разбивают на тонкие струи и капли в лопастных глиномешалках, на вибрационных ситах и т. п. Удалению газа способствует повышение температуры в сочетании с энергичным перемешиванием. Одним из способов дегазации раствора является вакуумирование.

Обработка буровых растворов реагентами на основе лигно- сульфатов и некоторыми другими (ССБ, КССБ, ХССБ, ФХЛС, окисленный лигнин, окзил, пекар, сулькор и пр.), обладающими свойствами слабых пенообразователей, сопровождается повышенным поглощением газа (воздуха) и вспениванием. После дегазации обычными методами такие растворы вновь вспениваются. Кроме того, приходится дегазировать и искусственно приготовленные аэрированные растворы, когда их плотность слишком мала или необходимость в аэрации отпала. В этих условиях применяются поверхностно-активные вещества — пеногасители, не образующие структурированных пленок, но вытесняющие собой пленки более слабых пенообразователей или связывающие их гидрофобную часть. В качестве слабого пеногасителя используют нефть. Широко применяют НЧК, сивушное масло, костный жир, кальциевый мылонафт, окисленный петролатум, суспензии резины и полиэтилена в дизельном топливе, альфанол-79 и его 20 %-ный раствор в дизельном топливе и др. Наиболее эффективным пеногасителем является полиметисилоксан (ПМС), достаточная концентрация которого в растворе составляет 0,001 %• В соответствии с предложенным УкрНИИГаз способом пеногашения в желобную систему вставляют деревянную перегородку, смоченную ПМС, что обеспечивает устранение пены.