РАЗНОВИДНОСТИ ПРОМЫВОЧНОЙ СРЕДЫ, УСЛОВИЯ ЕЕ РАЦИОНАЛЬНОГО ПРИМЕНЕНИЯ

РАЗНОВИДНОСТИ ПРОМЫВОЧНОЙ СРЕДЫ, УСЛОВИЯ ЕЕ РАЦИОНАЛЬНОГО ПРИМЕНЕНИЯ

В настоящее время при бурении скважин в зависимости от условий в качестве промывочной среды используются капельные жидкости (техническая вода, солевые растворы, жидкие углеводороды), структурные жидкости (глинистые, неглинистые, шламовые растворы, эмульсии), газы и газожидкостные двуф — фазные смеси.

Вода явилась первой в истории развития бурения промывочной жидкостью. Впервые вода была применена для промывки при ударном штанговом бурении Фовеллем во Франции в 1848 г.

Вода как пресная, так и минерализованная, в том числе морская, может с успехом применяться при проходке устойчивых и неразмывающихся пород в условиях, когда пластовое давление не превышает гидростатического при данной глубине скважины. Если вода доступна в неограниченном количестве, можно вести бурение с частичной и даже полной потерей циркуляции, следя за тем, чтобы это не сказалось отрицательным образом на химическом составе и режиме движения пластовых вод.

Достоинствами воды, помимо сравнительной доступности и дешевизны, являются малая вязкость 1 • 10_6 м2/с при (= = 15 °С), достаточная в большинстве случаев для создания противодавления плотность (р—1000 кг/м3), высокая турбулентность потока, способствующая эффективной очистке забоя, хорошие смазывающие и охлаждающие свойства. Применение воды вместо глинистого раствора в благоприятных условиях позволяет увеличить механическую скорость бурения и проходку на долото до 50%, достичь экономии за счет сокращения расхода долот и коронок, глины, химических реагентов, затрат на транспорт и др.

Применение воды наиболее целесообразно при алмазном бурении, использовании забойных двигателей, гидромониторных долот, при вскрытии водоносных горизонтов. Область рационального применения воды в качестве промывочной жидкости может быть распространена на бурение в глинистых и соляных отложениях за счет ее химической обработки.

Повсеместное применение воды в качестве промывочной ЖИДкости невозможно в силу ряда присущих ей недостатков, среди которых важнейшими являются высокая проникающая, фильтрационная способность; активное размывающее и растворяющее действие; физико-химическое взаимодействие с рядом широко распространенных пород, приводящее к их разбуханию, потере устойчивости, обрушениям; отсутствие способности удерживать шлам при прекращении циркуляции; кольматирующее (закупоривающее) влияние на продуктивные горизонты нефтегазовых месторождений; замерзание при отрицательной температуре.

Глинистые растворы стали применяться для промывки скважин в мягких осадочных породах в начале века, в период освоения роторного бурения на нефть, когда было замечено, что после проходки пластов глины с промывкой водой процесс бурения заметно улучшался, устранялись осложнения, связанные с неустойчивостью пород, слагающих стенки скважины. В дальнейшем быстро распространялось применение искусственно приготовленных глинистых растворов, совершенствовались методы и средства контроля и направленного регулирования их реологических[2] свойств. Глинистые растворы превратились в важнейшую разновидность буровых промывочных жидкостей. Эффективность их применения обеспечила бурный рост объемов и глубин бурения вплоть до современного его состояния.

Глинистые растворы в зависимости от состава и способа приготовления, помимо очистки забоя, выноса шлама и охлаждения инструмента, обеспечивают: 1) закрепление стенок скважины в результате образования тонкой глинистой корки, поддерживаемой гидростатическим давлением столба раствора в скважине; 2) предупреждение оседания шлама на забой при прекращении циркуляции вследствие быстрого превращения раствора в гель (застудневания); 3) противодавление на высоконапорные горизонты, устраняющее выбросы нефти, газа и воды, достигаемое повышением удельного веса раствора путем введения в него тонкоизмельченных минералов — утяжелителей;

4) смазку шарошечных долот, бурового снаряда и обсадных труб и уменьшение их износа; 5) устранение потерь циркуляции в пористых и трещиноватых породах и др.

Особо важное значение имеет способность глинистого раствора закреплять стенки скважины. Это дает возможность при бурении по слабосвязным, неустойчивым породам проходить сотни и тысячи метров без крепления трубами. В результате улучшения качества глинистых растворов и технологии их применения стало возможным существенное упрощение конструкций скважин. Характерным является также и то, что процесс крепления происходит одновременно с углублением скважины.

Способность глинистого раствора в случае прекращения циркуляции удерживать во взвешенном состоянии шлам за счет образования прочной пространственной решетки в процессе обратимого застудневания полностью устраняет неизбежные в других случаях тяжелые осложнения по причине оседания па забой породного шлама, содержащегося в восходящем потоке в большом количестве и тем большем, чем глубже скважина.

Эти и другие свойства объясняются тем, что глинистый раствор является коллоидно-дисперсной системой.

Для приготовления глинистых растворов используют широко распространенные в природе осадочные горные породы — глины, образовавшиеся за счет химического выветривания и разложения магматических и других пород и представляющие собой смесь минералов, главным образом глинистых, среди которых преобладают монтмориллонит, иллит (гидрослюда), каолинит и палыгорскит.

Различают глинистые растворы на пресной воде и минерализованные. Те и другие подразделяют на малоглинистые, с нормальной концентрацией глины и утяжеленные.

Малоглинистые растворы применяют, когда использование воды может приводить к осложнениям, но проходимые породы относительно устойчивы, поглощения невелики, а пластовые давления близки к гидростатическому для чистой воды.

Утяжеленные глинистые растворы предназначены для создания противодавления на высоконапорные пласты, предупреждения выбросов и фонтанирования, содержат значительное количество измельченного инертного материала — утяжелителя с большой плотностью и поэтому должны отличаться повышенными структурно-механическими и вязкостными свойствами.

Минерализованные глинистые растворы в результате специальной химической обработки обладают повышенной стойкостью против разрушающего действия минеральных солей — и предназначены для использования при проходке соленосных отложений или в условиях сильноминерализованных подземных вод. В этом смысле полезными свойствами обладают растворы из палыгорскитовых глин, по своей природе более солестойкие, чем обычные глинистые растворы.

Группу специальных растворов представляют ингибированные глинистые растворы. Сущность ингибирования заключается в частичной регулируемой коагуляции, агрегатировании коллоидных частиц глины при сохранении структурной связности. В качестве ингибиторов, добавляемых в глинистый раствор, используют жидкое стекло, гипс (алебастр), гашеную известь, хлористый кальций. Соответственно с этим различают силикатные, гипсовые, известковые и хлоркальциевыс (высококальциевые) глинистые растворы. Ингибиторы придают глинистому раствору способность не загустевать за счет перехода в раствор выбуренных глинистых пород, повышать устойчивость этих пород в процессе бурения, а также противостоять действию минеральных солен. Основное назначение этих растворов — устранение осложнений при проходке ГЛИНИСТЫХ’ пород, которые могут выражаться в набухании, обрушении последних и недопустимом загустевании обычных глинистых растворов. Добавление к раствору различных ингибиторов или их комбинаций требует, кроме того, дополнительной обработки химическими реагентами, иногда весьма сложной и дорогостоящей, поскольку сами по себе ингибиторы снижают некоторые полезные свойства глинистого раствора.

Проходку мощных толщ глины можно вести с промывкой водой, в результате чего происходит образование естественного глинистого раствора, свойства которого в дальнейшем поддерживаются в нужных пределах путем периодического добавления воды и химических реагентов.

Эмульсионные глинистые растворы (гидрофильные эмульсии) содержат 5—15 % тонкодиспергированной нефти или дизельного топлива (размеры глобул 10—100 мкм) и при необходимости поверхностно-активные вещества — эмульгаторы в количестве 0,1—1 % или пеногасители. В качестве исходного используют высококачественный глинистый раствор, в частности, заранее химически обработанный. Эмульсионные глинистые растворы образуют на поверхностях каналов течения тонкие слои смазки, что устраняет образование, сальников, снижает слипание и агрегатирование выбуренных частиц породы, уменьшает износ долот, заметно сокращает потребную мощность на вращение бурильной колонны и привод насосов, повышает механическую скорость и рейсовую проходку.

Безглинистые буровые растворы, приготовляемые искусственно, используются в сложных-условиях бурения.

Силикатно-гуминовые растворы предназначены для бурения по осыпающимся («стреляющим») аргиллитам и глинистым сланцам. Они приготавливаются на мягкой воде растворением в ней 4—8 % жидкого стекла и 12—20 % углещелочного реагента, содержащего поверхностно-активные гуминовые вещества. Эффективность действия силикатно-гуминовых растворов на глинистые породы заключается в образовании за счет ионного обмена нерастворимого соединения СаБЮз, цементирующего дренажные каналы. При использовании силикатно-гуминовых растворов наблюдается рост скорости бурения до 20 % в сравнении с промывкой глинистыми растворами за счет пониженных плотности и вязкости и, возможно, поверхностной активности.

Меловые растворы при бурении в породах, содержащих водорастворимые соединения и минерализованные воды, оказываются значительно более устойчивыми,- чем глинистые, удовлетворительно выполняя основные функции буровой промывочной жидкости и отличаясь при этом повышенной нлот — ностью (до 1,6 г/см3) при небольшой вязкости. Поскольку дисперсность мела в сравнении с глиной невелика и его раствор не является коллоидным, для стабилизации меловой суспензии и придания ей структурных свойств меловой раствор обрабатывают реагентами — защитными коллоидами и жидким стеклом. Для улучшения реологических свойств иногда добавляют

4— 5 % глинистого порошка.

Меловой раствор приготавливается из порошкообразного или комового мела, соответственно, в глиномешалках или фрезерно-струйных мельницах. Аналогично глинистым растворам в различных конкретных условиях применяют кальциевые, известковые, силикатные, эмульсионные и другие разновидности меловых растворов.

Растворы на нефтяной основе применяют для повышения отдачи нефтеносных пластов — при вскрытии и гидравлическом разрыве, а также в условиях особо неустойчивых глинистых соленосных отложений. Устранение глинизации и обводнения продуктивных горизонтов — позволяет иногда в несколько раз повысить дебит. Для приготовления этих растворов раньше использовали сырую нефть, в последнее время — чаще дизельное топливо. Для увеличения плотности и придания структурных свойств в качестве твердого компонента вводят измельченный окисленный битум и добавляют негашеную известь, а также поверхностно-активные вещества (ПАВ) в качестве структурообразователей и стабилизаторов. Известь диспергирует битум и, взаимодействуя с жирными нафтеновыми кислотами, образует мыла, чем повышает коллоидные свойства раствора, являясь одновременно утяжелителем. На 1 м3 раствора расходуют обычно 0,65 м3 дизельного топлива и 0,5 т порошкообразного известково-битумного (1 : 1) концентрата, получаемого на нефтеперегонных заводах.

Перспективно применение весьма тонкодисперсного битумного порошка, приготавливаемого способом измельчения предварительно замороженного битума в механическом дезинтеграторе. Такой порошок не слеживается даже при отсутствии извести.

Недостатками растворов на нефтяной основе являются сравнительная дороговизна, пожароопасность и разрушающее действие на резиновые шланги и сальники, важным достоинством, помимо сохранения устойчивости пород и коллекторских свойств пласта,— эффективное смазывающее действие, снижающее износ породоразрушающего инструмента и бурильных труб, а также затраты мощности на вращение бурильной колонны.

Буровые эмульсии. Безглинистые эмульсионные промывочные жидкости различного, в том числе комплексного, назначения — новое, перспективное и быстро развивающееся направление технологии промывки скважин при бурении. Обычно это прямые гидрофильные эмульсии типа масло в воде, реже обратные (гидрофобные) эмульсии — вода в масле. Механизм действия большого числа предложенных к настоящему времени эмульсий различного состава еще не вполне изучен, но весьма полное многостороннее их влияние на процесс бурения несомненно.

Эмульсии, содержащие тонкодиспергированные в воде глобулы масла, например веретенного, обладают высокоэффективным смазывающим действием. Это способствует повышению технического ресурса породоразрушающего инструмента, колонковых и бурильных труб, заметному снижению мощности на вращение бурильной колонны, уменьшению гидравлических потерь на трение и затрат энергии на привод насосов, сокращению случаев самозаклинивания керна. Но главным для колонкового бурения является резкое снижение интенсивности или полное устранение вибрации колонны и связанных с ней осложнений без применения трудоемких на практике антивибрационных смазок. Использование эмульсионных промывочных жидкостей дает возможность значительно увеличить глубину алмазного бурения на высоких частотах вращения снаряда. Содержащиеся в этих жидкостях’ в качестве эмульгаторов по-, верхностно-активные вещества (ПАВ), кроме того, улучшают условия очистки забоя от шлама и оказывают на крепкие горные породы понижающее их твердость действие (эффект Ребиндера), что достигается за счет адсорбции в микротрещинах зоны предразрушения мономолекулярных слоев поверхностноактивных веществ, стабилизирующих дефекты структуры. При использовании эмульсий наблюдается улучшение охлаждения коронок и долот. За счет последних обстоятельств, даже при отсутствии необходимости подавления вибрации, эмульсионные жидкости способствуют значительному росту механической скорости бурения, рейсовой проходки, снижению расхода алмазов, повышению работоспособности твердосплавных коронок и шарошечных долот.

Гидрофобные эмульсионные растворы (обратные эмульсии) в качестве дисперсионной среды содержат углеводородные жидкости (сырая нефть, дизельное топливо), а дисперсной фазы — мелкие капельки воды, иногда заранее обработанной ингибиторами в присутствии поверхностно-активных стабилизаторов. Гидрофобные эмульсии обладают пониженной плотностью (0,95—0,98 г/см3) и в широких пределах регулируемыми вязкостными свойствами. Их целесообразно использовать в целях предупреждения избирательного растворения солесодержащих пород, размыва и обрушения слабоустойчивых пород, в особенности набухания и перевода в раствор глинистых пород, а также для повышения качества вскрытия проницаемых пластов и при необходимости борьбы с потерями циркуляции. Существуют гидрофобные эмульсии, структурно-механические свойства которых в определенных пределах возрастают с увеличением содержания воды. Например, при контакте с пластовыми водами в дренажных каналах резко возрастает вязкость, что не только устраняет поглощения, но может быть использовано в борьбе с водопроявлениями. Важными особенностями гидрофобных эмульсий являются инертность по отношению к солям в условиях соленосных пород или сильно минерализованных вод, а также весьма медленное диспергирование глины в этих эмульсиях с понижением их вязкости.

Солевые растворы приготавливают на пресной технической воде растворением в ней ЫаС1, реже СаСЬ, иногда других солей и применяют при бурении в многолетнемерзлых породах, в отложениях солей и сильно засоленных глинах.

Применение в мерзлых породах водных растворов поваренной соли основано на низкой отрицательной температуре замерзания, зависящей от концентрации соли. Постепенное вымораживание пресной воды из раствора при низкой естественной температуре мерзлоты может привести к повышению концентрации до пределов, при которых температура замерзания начинает повышаться. Незамерзающие солевые растворы, обладая реологическими свойствами воды, отличаются от нее высокой коррозионной активностью, вызывая ускоренный износ бурового инструмента, и оказывают интенсивное физико-химическое воздействие на стенки скважины и керн, выражающееся, в частности, в растворении льда, цементирующего рыхлые слабосвязные породы в мерзлом их состоянии. В целях предупреждения осложнений во многих случаях вместо водной основы для приготовления незамерзающих растворов применяют структурные жидкости, в частности, малоглинистые растворы из палыгорскитовой глины.

В отложениях солей для устранения кавернообразования и разрушения керна за счет растворения свободной водой необходимо применять насыщенные растворы — рассолы. Однако их применение в мощных отложениях солей, тем более сложного состава, далеко не всегда себя оправдывает. Не вполне устраняется образование каверн за счет выборочного растворения, из-за отложения солей сужается верхняя часть ствола скважины, насыщенный раствор выносит частицы нерастворепной соли,, в связи с чем возникает необходимость повышения его несущей и удерживающей способности, то есть придания ему структурных свойств. Применение чистых рассолов целесообразно лишь при проходке маломощных отложений однородных солей, например, рассола ЫаС1 в пласте галита. При неоднородном составе маломощных отложений применяют насыщенный раствор бишофиха (М^С12)- В более сложных случаях (помимо рассмотренных выше растворов на нефтяной основе и гидрофобных эмульсий) применяют такие разновидности солевых растворов, как высокоминерализованный безглинистый крахмальный раствор (ВМБКР), нефтеэмульсионпый солеглинистый раствор (НЭСГР) и другие сложные комбинации рассола, структурной жидкости, эмульсии и ПАВ. Новой разновидностью солевых растворов является солегель, получаемый воздействием щелочи и силикатов на рассолы кальция и магния, что приводит к образованию лучистых микрокристаллов и аморфных тел, придающих этому раствору структурные свойства.

К группе солевых растворов можно отнести также упомянутые выше хлоркальцевые глинистые растворы.

Жидкие углеводороды — керосин и беспарафинное дизельное топливо арктических сортов (в отличие от обычного дизельного топлива в растворах на нефтяной основе) используются как незамерзающие промывочные жидкости при бурении в мерзлых породах и сплошных льдах, а также как промывочные агенты-холодоносители при бурении во влагонасыщенных слабосвязных и неустойчивых породах с одновременным их замораживанием. Охлажденные на поверхности сухой углекислотой до температур —35-^40 °С промывочные жидкости-холодоносители подаются насосом по теплоизолированной колонне бурильных труб к забою, где при сознательно пониженной подаче снаряда (при механической скорости 1—

1, 5 м/ч) обеспечивают замораживание забоя, стенок скважины и керна. Твердосплавное бурение с замораживанием в опытном порядке было успешно использовано для повышения качества опробования на Кингисеппском месторождении фосфоритов. Алмазное бурение с замораживанием проводилось

в США на одном из россыпных месторождений и дало возможность получить средний выход керна 98 %.

Шламовые буровые растворы, образующиеся в процессе бурения за счет измельчения и перемешивания с водой в циркуляционной системе скважины продуктов разрушения проходимых пород, применяются в последние годы все шире, главным образом как заменители глинистого раствора в условиях затрудненного снабжения глиной. Если в разрезе проходимых пород имеется глина, всегда следует использовать возможность получения естественного глинистого раствора непосредственно в процессе бурения.

Поскольку проходимые скважиной горные породы практически всегда неоднородны по составу, растворы на основе выбуренных пород представляют собой полимннералБНые многокомпонентные системы, твердая фаза которых весьма разнообразна по дисперсности. Название и основные свойства шламового раствора определяются преобладающим компонентом. В полидисперсной твердой фазе карбонатных растворов преобладают известняки и доломиты, сульфатных — ангидриты и гипсы. Насыщенные сульфатно-галоидные растворы, кроме того, могут содержать частицы каменной соли. Шламовые растворы, получаемые при проходке аргиллитов и алевролитов, содержат частицы дегидратированной глины, а в последнем случае и кварцевый песок.

Все безглинистые шламовые растворы представляют собой грубые суспензии, почти не содержащие коллоидных частиц и не способные приобрести аналогичных глинистому раствору структурно-механических свойств даже при дополнительном механическом измельчении на поверхности во фрезерно-струйных мельницах и шаровых мельницах мокрого помола, иногда применяемом при нефтяном бурении. Причины в том, что даже тонкодиспергированные частицы неглинистых пород имеют близкую к изометрической форму и сравнительно малую удельную поверхность, а кроме того, незначительную вообще обменную емкость. Поэтому интенсивность взаимодействия на границах раздела фаз, физико-химическое сродство с водой незначительны. Вместе с тем шламовые растворы довольно легко поддаются химической обработке ПАВ, реагентами —защитными коллоидами и электролитами. За счет адсорбции ПАВ на поверхности твердой фазы частицы шлама гидрофилизируются и не оседают в желобах (за исключением крупных частиц), оставаясь в растворе до 20—30 %-ной концентрации, что придает ему плотность до 1,3—1,4 г/см3, структурные свойства и даже способность образовывать на стенках скважины малопроницаемую корку. Основной прием получения устойчивых шламовых растворов заключается в использовании для промывки воды, заранее обработанной ПАВ — стабилизаторами и струк- турообразователями, которые непосредственно в процессе бурения придают образующемуся шламовому раствору устойчивость и структурные свойства. Кроме того, ПАВ способствует дополнительному механическому и гидравлическому измельчению шлама в процессе циркуляции, особенно интенсивному в местах резких изменений сечения гидравлических каналов.

Достоинствами неглинистых шламовых растворов в отличие от искусственного или естественного глинистого раствора являются малая зависимость вязкости и статического напряжения сдвига от содержания твердой фазы, слабая чувствительность к осаждающему действию соленасыщенных пород и минерализованных подземных вод. Недостатком неглинистых шламовых растворов, кроме меловых, является повышенная абразивность.

С начала 50-х годов для вскрытия продуктивных горизонтов, при бурении по необводненным или мерзлым породам, а также в безводных районах и в целях борьбы с потерями циркуляции во многих случаях применяют продувку газообразными агентами вместо жидкостной промывки скважин. Для этого используют сжатый’ воздух, природный газ, выхлопные газы двигателей внутреннего сгорания, азот. Сжатый воздух, получаемый с помощью компрессоров, являясь повсеместно доступным, используется при различных способах бурения. Природный газ применяют при нефтяном разведочном и эксплуатационном бурении. Выхлопные газы двигателей, предварительно очищаемые и смешиваемые затем со сжатым воздухом, а также азот нашли применение как средство предупреждения образования взрывоопасных смесей при х бурении с продувкой на нефть и газ.

Газожидкостные смеси — новейшие разновидности промывочной среды. Примененная вначале для борьбы с осложнениями из-за водопрояьлений при бурении с продувкой а э р и р о —

|

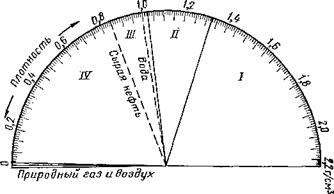

Рис. 2.3. Диаграмма распределения промывочных агентов по плотности: / — утяжеленные растворы; II — нормальные глинистые растворы; III — растворы на нефтяной основе; IV — аэрированные жидкости |

ванная жидкость (смесь воды или раствора с воздухом или газом) в дальнейшем стала самостоятельным промывочным агентом, позволяющим использовать ряд преимуществ как продувки, так и промывки. Аэрация той или иной промывочной жидкости осуществляется механическими способами — с помощью смесителя при одновременной работе насосов и компрессоров с помощью струйного насоса эжекционного типа, засасывающего атмосферный воздух, а также путем химической обработки исходной жидкости на приеме насосов пенообразующими ПАВ. Последний способ чаще используется как вспомогательный при механической аэрации.

При бурении с продувкой в условиях водопроявлений ДЛЯ борьбы с образованием сальников, затяжками и прихватами инструмента при извлечении в поток воздуха (газа) стали добавлять пенообразователи, благодаря чему в стволе скважины образуется большое количество пены, способной выносить продукты разрушения породы и препятствовать образованию сальников. Пены в настоящее время находят быстро расширяющееся применение в качестве новой и весьма перспективной

*

разновидности промывочных агентов. Их достоинствами являются ничтожный расход воды, высокая транспортирующая н удерживающая способность,, смазывающее действие, очень малые теплоемкость и теплопроводность, чем определяется целесообразность их внедрения, в первую очередь, в районах распространения многолетнемерзлых пород.

] Очистные агенты ~1~

|

Газообразные |

Газожидкостные

Газожидкостные

|

I |

|

I |

|

Природный газ |

|

Аэриробан — ная Вода |

|

Аэрированная структурная жидкость |

|

Выхлопные газыДВС |

|

Воздух |

|

Пена |

|

Азот |

|

|

«=5 ^ 32 5; Є са |

|

.*=5:3 <55 ^ |

|

И |

|

»3 — О со ■*2 £ СЗ 05 |

|

Р II |

|

си — о |

|

А. і? ■э§ >5 |

|

II |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|||||

|

|||||

|

|||||

Рис. 2.4. Классификация видов очистных агентов

На рис. 2.3 показано распределение различных промывочных агентов по их плотности. До появления продувки использовали жидкости плотностью от 0,8 (сырая нефть) до 2,0 г/см3 и более. С появлением газообразных агентов с плотностью порядка 1,3-г-1,8-10_3 г/см3 образовался большой разрыв в плотностях промывочной среды. Этот пробел в скором времени был целиком заполнен благодаря появлению аэрированных жидкостей, пен и «туманов» (распыленная в потоке воздуха или газа жидкость), что позволило варьировать промывочную среду по плотности в пределах от чистого газа до утяжеленных растворов. В настоящее время технология бурения скважин располагает возможностью применения промывочной среды разнообразных свойств, соответствующих различным конкретным

геологическим и гидрогеологическим условиям с плотностью порядка от тысячных долей до 2,5 г/см3.

Несмотря на известную условность любой регламентации в такой быстроразвивающсйся области, как применение различных промывочных агентов при бурении скважин, для облегчения усвоения излагаемого материала можно рекомендовать предложенную Л. Д. Базановым их временную классификацию (рис. 2.4) с небольшими дополнениями.

Выбор промывочной среды для конкретных условий является важнейшим мероприятием, определяющим успешное бурение скважины, и осуществляется на основе анализа ожидаемых геологических и гидрогеологических особенностей с учетом накопленного опыта. Основными целями при этом являются: обеспечение устойчивости ствола скважины в процессе бурения, предупреждение поглощений и выбросов, сохранение естественной проницаемости продуктивных горизонтов, высокий выход и качество керна, повышение технико-экономических показателей.