УСТРОЙСТВО БУРОВЫХ УСТАНОВОК ТИПА УКБ

УСТРОЙСТВО БУРОВЫХ УСТАНОВОК ТИПА УКБ

При описании установок различных классов наряду с общим обозначением установок УК. Б-1, УКБ-4 и т. д. будет использоваться и обозначение типа УКБ-12/25, УКБ-300/400 и т. д., в котором вместо цифры, указывающей класс установки, стоит дробь, в числителе которой указана наибольшая глубина бурения при твердосплавном, а в знаменателе — при алмазном бурении. ■»

Буровая установка УКБ-12/25 представлена тремя моделями: 1 — базовая модель, являющаяся основой унифицированного комплекса буровых установок 1-го класса для применения в труднодоступных районах (разборная установка); 2 — самоходная установка, смонтированная на шасси автомобиля высокой проходимости УАЗ-469-Б: 3 — установка в виде мото —

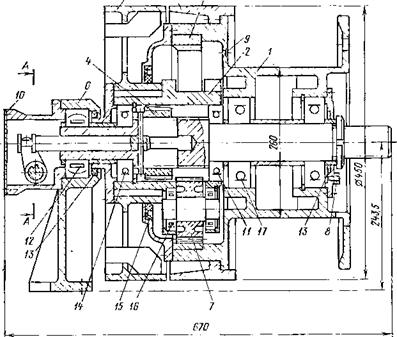

/ — вращатель; 2 —каретка; 3 — лебедка; 4 — бензобак; 5 — подставка; 6 — направляю* щая стойка; 7 — рукоятка; 8 — подкос; 9 — рама; 10—рукав для отвода газов; И — колеса; 12 — звездочка; 13 — центратор; 14 — двигатель; 15 — пружинный аккумулятор

бура, предназначенная для выполнения ограниченного объема работ в весьма труднодоступных местах.

Базовая модель установки применяется для бурения скважин с углами наклона от 45° до 90° вращательным способом — шнеками, твердосплавными и алмазными коронками. Установка состоит из шестискоростного вращателя, бензинового двигателя марки «Дружба-4» мощностью 2,95 кВт, направляющей рамы, лебедки, механизма подачи с пружинным аккумулятором механической энергии, с помощью которого регулируется осевая нагрузка на породоразрушающий инструмент.

В комплект буровой установки входит: насосная установка НБ1-25/16 с двигателем внутреннего сгорания «Дружба-4», комплект бурового технологического, вспомогательного и аварийного инструмента, приспособление для использования вращателя в качестве мотобура, комплект запасных частей и ремонтно-монтажный инструмент.

Для транспортировки установка может разбираться на узлы с массой не более 25 кг.

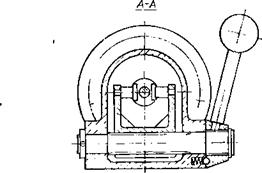

На рис. 5.1 изображено устройство базовой модели установки УКБ-12/25. На нем показаны передвижной вращатель 1, перемещающийся по направляющей стойке 6, каретка 2, двухскоростная лебедка 3, подкос 8, цепи, рукав для отвода выхлопных газов 10, бензобак 4, приводной двигатель 14, подставка 5, рама 9, центратор 13, колеса 11, рукоятка 7, звездочка 12, пружинный аккумулятор 15.

Вращатель лебедки — откидного типа. Он состоит из трехскоростной коробки перемены передач и шпинделя. Переключение передач производится одной рукояткой. На одном конце шпинделя имеется левая резьба для присоединения переходника на промывочный сальник. На другом конце шпинделя — наружная резьба для присоединения бурового инструмента.

Рама установки — сварная металлическая конструкция, на которой закреплены направляющая стойка с центратором бурильной колонны и подкос. Рама имеет четыре отверстия, через которые проходят штыри для закрепления установки на грунте.

Телескопическое устройство подкоса обеспечивает изменение угла наклона направляющей стойки, что необходимо при бурении наклонных скважин.

Лебедка установки предназначена для подъема инструмента и для зарядки пружинного аккумулятора. Она выполнена в виде одноступенчатого редуктора. Рукоятка лебедки может устанавливаться на два хвостовика. Этим обеспечиваются две скорости лебедки. Более высокая скорость используется для спуско-подъемных операций, а пониженная скорость — для зарядки пружинного аккумулятора и при ликвидации прихвата инструмента в скважине.

|

Глубины бурения, м: шнеками диаметром 70 мм. . . |

|

» » 115 мм. . . » » 140 мм. . . |

|

Габаритные размеры установки, мм: длина ……………………………………………. ширина , , , , , . . …………………………….. высота |

|

Частота вращения, об/мин: 1- го диапазона ……………………………. 2- го диапазона ……………………………. |

|

твердосплавными и алмазными коронками диаметрами 59 и 76 мм то же, диаметрами 36 и 46 мм |

|

Масса установки, кг |

|

Величина подачи, мм |

|

Осевая нагрузка, Н |

|

15 10 5 12,5 25 1200 <4000 100, 270, 600 450, 600, 1200 1320 2090 1965 100 |

|

В кузове автомобиля УАЗ-769-Б грузоподъемностью 6 т установлена металлическая платформа, на которой крепятся станок и насосная установка. По правому борту кузова оборудованы места для укладки инструмента. Автомобиль имеет два домкрата для создания жесткой опоры при бурении скважины. Установка легко переводится из транспортного положения в рабочее и обратно. В труднодоступной местности для транспорта или при бурении в стесненных условиях буровой станок снимается с автомобиля и используется автономно.

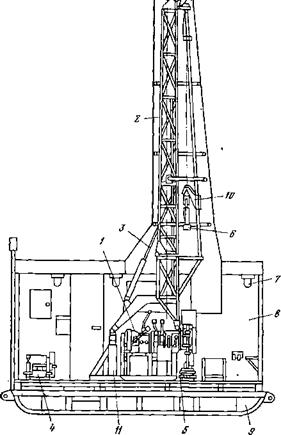

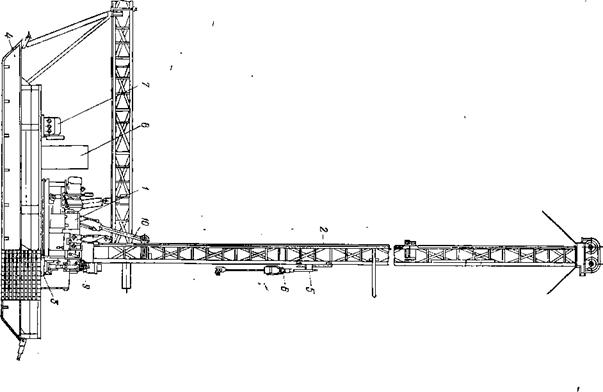

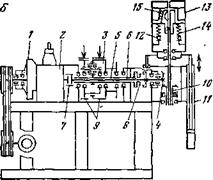

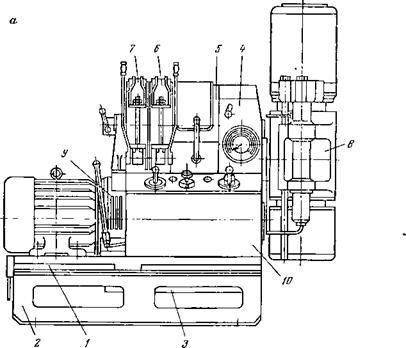

Буровая установка УКБ-50/100 предназначена для бурения скважин глубиной до 50 м при конечном диаметре скважины 93 мм и до глубины 100 м при диаметре 46 мм. Разработаны две модификации установок: одна передвижная (базовая модель) для бурения на поверхности, другая для бурения из подъемных горных выработок. В состав базовой модели буровой установки (рис. 5.2,а) входят: буровой станок 1 с приводом от электродвигателя, мачта 2 с гидроцилиндрами подъема 3. Насосная установка НБ2-63/40 имеет принадлежности для спуско-подъемных операций: труборазворот РТ-100, полуавтоматический элеватор 6, электрооборудование, укрытие 8, различный инвентарь. Все оборудование смонтировано на полозьях 9. Привод бурового станка осуществляется от двухскоростного асинхронного электродвигателя, развивающего частоту вращения 2880 и 1450 об/мин. Применение такого электродвигателя расширило диапазон частоты вращения шпинделя без усложнения конструкции бурового станка. Вращение от приводного двигателя на станок передается с помощью клиноременной передачи. Кинематическая схема станка приведена на рис. 5.2,6.

В буровом станке этой установки фрикционная муфта сцепления 1, коробка перемены передач 2, лебедка планетарного типа 3 с тормозами подъема и спуска и выходная шестерня 4

а

|

|

Рис. 5.2- Базовая модель буровой установки УКБ-50/100.

Рис. 5.2- Базовая модель буровой установки УКБ-50/100.

«—•общий вид: / — станок; 2—-мачта; 3 — гидроцилнндр подъема мачты; 4 —»насосная установка; 5 — тру — бораэворот РТ-100; 6 — элеватор; 7 — плафон; 8 — укрытие; 9 — полозья; 10 — каретка; 11 — опорная стойка; б — кинематическая схема бурового станка: / — муфта сцепления; 2 — ко* робка передач; 3 — лебедка; 4 — ше* стерня; 5 — пологий вал, 6 — промежуточный вал; 7 — муфта сцепления; В — зубчатая муфта; 9 — тормозной диск; 10 —* выходная шестерня; 11 — гидравлические цилиндры; 12 — подшипник; /3 — зажимной датрон; 14 пружины; 15 и-» ролики

конического редуктора вращателя расположены на одной оси, что упростило конструкцию станка, его ремонт и обслуживание. Упрощение конструкции получено за счет применения полого вала 5 лебедки, через который проходит промежуточный вал 6, один конец которого зубчатой муфтой сцепления 7 постоянно соединен с выходным валом коробки перемены передач, а на другом конце промежуточного вала, на шлицах, установлена зубчатая полумуфта 8, осуществляющая зацепление с зубчатой полумуфтой вала лебедки или же с аналогичной муфтой редуктора вращателя.

Коробка перемены передач позволяет получать четыре прямых и одну реверсивную (обратную) скорости. Два тормозных диска 9 лебедки планетарного типа расположены слева от ее барабана, благодаря чему барабан лебедки приближен к оси скважины. Этим обеспечивается правильная навивка каната на барабан.

Вращатель представлен одноступенчатым коническим редуктором, шестерни которого имеют зубья спиральной формы и выходным полым валом, получающим вращение. Шлицевое соединение шпинделя с выходным валом конического редуктора обеспечивает шпинделю вращение и одновременно осевое перемещение относительно выходной шестерни 10 редуктора. Величина подачи (осевого перемещения) шпинделя равна 400 мм. При бурении подача шпинделя осуществляется двумя гидравлическими цилиндрами 11, закрепленными на корпусе вращателя. Штоки поршней цилиндров соединены с траверсой. Последняя перемещается по двум неподвижным направляющим штокам, нижние концы которых закреплены в керпусе вращателя.

На верхнем конце шпинделя установлен зажимной патрон 13 пружинно-гидравлического типа. Корпус патрона закреплен иа траверсе, а подвижная его часть — на шпинделе. Ведущая труба диаметром 42 мм зажимается в патроне тремя плашками, находящимися в плашкодержателях, установленных по окружности через 120°.

В станке применены однодисковая нормально замкнутая сухая фрикционная муфта сцепления и унифицированная коробка перемены передач (автомобиль ГАЗ-53). В качестве ведущего диска фрикционной муфты использован маховик от того же автомобиля. Ведомый диск, передающий вращение первичному валу коробки перемены передач, при включенном станке зажат силами пружин между ведущим и нажимным дисками. Закрепление ведущей трубы в зажимном патроне производится усилием пакета пружин 14. Усилие от пружин передается через промежуточные детали обойме, имеющей три наклонные расточки. Между тыльными поверхностями плашкодержателей и поверхностями расточек обоймы размещены ролики 15, уменьшающие трение между этими деталями. При движении вниз под действием силы пружин обойма нажимает через ролики на плашкодержатели, заставляя плашки сходиться по направлению к оси патрона и таким образом зажимает рабочую трубу. Раскрепление патрона производится давлением масла гидросистемы станка. Масло под давлением подается в пространство под кольцевым поршнем патрона. Двигаясь вверх, кольцевой поршень передает усилие на пружины через упорный шариковый подшипник 12. Под действием этого усилия пружины сжимаются и одновременно смещают обойму вверх. При этом плашки принудительно разводятся пальцами, вставленными в обойму.

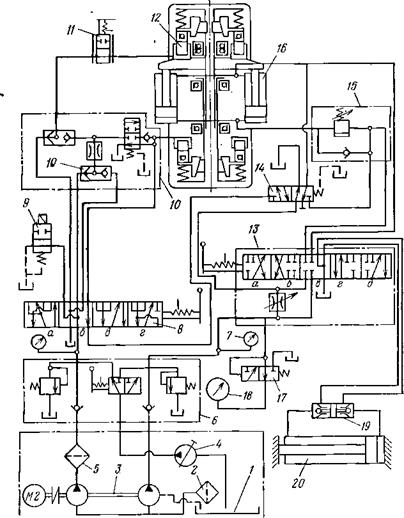

В общем случае гидросистема бурового станка обеспечивает: 1) подачу бурового снаряда; 2) перекрепление зажимного патрона на ведущей трубе, 3) работу труборазворота, снабженного гидравлическим двигателем, 4) подъем мачты в рабочее положение и опускание ее в транспортное положение, 5) использование гидроцилиндров подачи в качестве домкрата.

В гидросистеме применен сдвоенный лопастной маслонасос 5БГ18-22А. Оп состоит из двух секций с подачей 5 и 18 л/мин. Привод насоса осуществляется от отдельного электродвигателя мощностью 1,5 кВт. От малой секции насоса масло поступает к пульту гидроуправления станком. В этом пульте установлен двухзолотниковый гидрораспределитель Р-75-22, которым можно направить масло в зажимной патрон, в поршневую или штоковую полости гидроцилиндров подачи или же подавать масло в соединенные между собой поршневую и штоковую полости цилиндров подачи, когда необходимо произвести быстрый подъем шпинделя по ведущей трубе при перекреплении шпинделя.

При регулировании осевой нагрузки на породоразрушающий инструмент масло в гидросистеме устанавливают переливным золотником, который управляется с помощью маховика. Вращением маховика регулируют поступление масла в гидросистему, отчего давление в гидросистеме может изменяться от О до наибольшего, допустимая величина которого определяется предохранительным клапаном, установленным в распределителе. Клапан отрегулирован на наибольшее давление 9 МПа.

На пульте гидроуправления имеется еще маховичок управления дросселем, установленным в сливной линии поршневых полостей гидроцилиндров. Частично перекрывая дросселем сливную магистраль, настраивают его на определенную пропускную способность. Перепад давления на дросселе пропорционален квадрату скорости протекания через него масла. Эта скорость, в свою очередь, пропорциональна скорости подачи шпинделя. Поэтому при встрече породоразрушающим инструментом мягкой породы, трещины или каверны скорость подачи возрастает, увеличится и перепад давления на дросселе и, следовательно, возрастет давление в поршневых полостях цилиндра. А это уже приведет к снижению скорости подачи.

Настройку дросселя (регулятора скорости подачи) производят в соответствии с условиями бурения. Применение регулятора скорости приводит к повышению стойкости породоразрушающего инструмента. Если сливную магистраль поршневых полостей цилиндров соединить с магистралью подачи масла в гидропатроны, то при раскреплений патрона регулятор ско — — рости выключается, так как давление в сливной магистрали будет таким же,* как и в патроне. В этом случае регулировка осевой нагрузки на породоразрушающий инструмент сохранится и после перекрепления зажимного патрона.

Определение осевой нагрузки производится по одному из двух манометров. Один из них используется при работе с регулятором скорости. Манометры имеют две шкалы.

Регулирование осевой нагрузки на забой с помощью переливного золотника (регулятора давления) производится следующим образом. Если осевая составляющая силы веса бурового снаряда (30С меньше потребного значения осевой нагрузки на забой Р, т. е. имеет место случай С? ос<Р, то направлением масла в штоковые полости, гидроцилиндров подачи создают недостающую нагрузку

/?1 — Р <2ос.

Для двухцилиндрового механизма подачи

Пх = 2Ршри

где — рабочая площадь поршня гидроцилиндра в штоковой полости (Рт=Р—їш, где Р — полная площадь поршня, /ш— площадь поперечного сечения штока в гидроцилиндре). Поэтому осевая нагрузка на породоразрушающий инструмент будет

Р — (I ос + ^1- Потребное давление в гидросистеме

|

|

Если фос>-£ то в этом случае уменьшают осевую составляющую веса инструмента, которая могла бы действовать на породоразрушающий инструмент, на величину /?2 = С? ос—Р — С этой целью масло направляют в поршневые полости цилиндра, создавая усилие на поршни Н2=2Рр2. В этом случае осевая нагрузка на породоразрушающий инструмент будет

Р — Qoo 2/* р2,

а давление в гидросистеме

|

|

Когда штоковые и поршневые полости соединены между собой и в гидросистеме поддерживается некоторое давление р3, то в штоковых и поршневых полостях двух гидроцилиндров на поршни действуют различные усилия Я1 = 2р3рш и Р2=2ръР, где поскольку Поэтому усилие при перекрепле-

нии шпинделя на ведущей трубе будет

Оно направлено в сторону штоковой полости. В этом случае давление в гидросистеме

2(^-^ш) 2/ш

При Рз ” ^гиД>

где Ош — осевая составляющая веса шпинделя; /?Гид — гидравлические сопротивления системы, возникающие при перемещении свободного шпинделя.

Отметим, что перетекание масла из штоковых полостей в поршневые полости, наблюдаемые при перекреплении шпинделя, ускоряет процесс перекрепления.

Подача масла в поршневые полости цилиндра позволяет определить осевую составляющую веса бурового инструмента С? ос — Эта операция производится при холостом вращении бурового снаряда в скважине с такой частотой п и при таком количестве промывочной жидкости, подаваемой в бурильные трубы, при которых будет производиться бурение. В этом случае

(Эоо = 2Ррь

где /?4 — давление в гидросистеме при взвешивании бурового инструмента.

Рассмотрим принципы регулирования подачи бурового инструмента при использовании регулятора скорости, установленного на сливе масла из поршневых полостей, гидроцилиндров.

При С? ос <Р масло подается в верхние полости цилиндров. В этом случае потребное усилие в верхних полостях цилиндров подачи РХ = Р—Сое определяется из условия

Р-1 = 0.СС 4" Р$РШ Рй^Р»

где р?2Р — сила подпора, действующая в поршневых полостях цилиндра при включенном регуляторе скорости.

При заданных значениях (?ос и 2РШ изменением Р1 можно создать такое состояние гидросистемы, при котором окажется /?, = 0. В этом случае

р22^ = (}оа + р12^ш, (5.4)

что соответствует отсутствию подачи. Если <20с+Р1 2/*’ш=Р =

= СОП51:, то /?1=Р—Р2^Р-

При бурении изменение величины р2 может вызвать и изме — пение Pi. Чтобы Pi не изменялось, во многих современных буровых станках в качестве регулятора давления применяется напорный золотник, поддерживающий давление рг постоянным, т. е. независимым от р2, тогда величина усилия Qoc+pi2Fm= = Р=const и регулирование скорости подачи при бурении данной породы будет производиться ТОЛЬКО изменением р2 с помощью дросселя на сливе (регулятора скорости). Когда же изменение р2 происходит под влиянием изменения твердости породы, то скорость подачи при установленном Р будет определяться только буримостью пород.

Если P<Qoc, то бурение производится с разгрузкой породоразрушающего инструмента. В этом случае на сливе будут одновременно подключены регулятор давления и регулятор скорости. Так как 90 % масла поступает на слив через регулятор давления, то изменение при работе регулятора скорости под влиянием изменяющихся условий работы породоразрушающего инструмента на забое не оказывает существенного влияния на величину pt. И, следовательно, изменение, скорости подачи производится только регулятором скорости.

При большой глубине бурения давление в поршневых полостях гидроцилиндров может оказаться недостаточным для разгрузки породоразрушающего инструмента. В этом случае потребуется дополнительный подпор, который и создается регулятором скорости.

Свинчивание и развинчивание бурильных труб в установке осуществляется труборазворотом с приводом от гидромотора Г15-21. Масло в него, а также в гидроцилиндры подъема мачты поступает из большой секции маслонасоса станка. Гидравлический привод труборазворота позволяет регулировать крутящий момент при свинчивании бурильных труб с целью уменьшения деформации резьбовых соединений.

На случай отключения электроэнергии станок снабжен ручным приводом для подъема бурового снаряда над забоем.

Для освобождения устья скважины на время проведения спуско-подъемных операций вращатель станка с помощью рычага отводится в сторону от устья скважины.

Мачта установки сварена из стального проката уголковой формы, она опирается на портал, который одним концом шарнирно закреплен на фланце корпуса вращателя, а другим шарнирно же опирается на стойку. Ось шарнира совпадает с осью поворота вращателя. Это при бурении наклонной скважины позволяет повернуть (наклонить) вращатель и мачту на один и тот же угол в плоскости, перпендикулярной к продольной оси станка.

‘ Установка оборудована элеватором, работающим совместно с кареткой, перемещающейся на роликах по направляющей трубе, установленной вдоль мачты. Такое устройство исключает отклонение элеватора от оси скважины при проведении

СПО в наклонных скважинах, что обеспечивает благоприятные работы резьбовых соединений бурильных труб.

Кроме базовой модели разработана установка УКБ-50/100К для бурения из подземных горных выработок, состоящая из бурового станка с пневматическим извлекателем бурильных труб из скважины, маслостанции, насосной установки НБ2-63/40, а также ручной вспомогательной лебедки, для проведения монтажно-демонтажных и вспомогательных операций.

Буровая установка УКБ-200/300. Промышленность выпускает при модификации буровой установки УКБ-200/300:

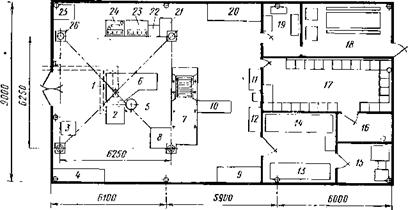

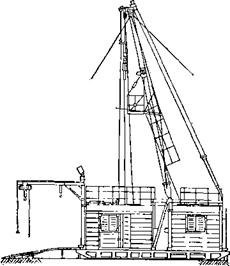

1) передвижная установка, расположенная на санях (рис. 5.3);

2) самоходная установка, смонтированная на шасси автомобиля ЗИЛ-130; 3) самоходная установка, собранная на базе трелевочного трактора ТТ-4.

В комплект базовой модели установки УКБ-200/300 (рис. 5.3,а) входят буровой станок 1 с приводом от электродвигателя или дизеля, мачта 2 типа МР-6, труборазворот 3, основание 4, каретка 5, работающая совместно с элеватором 6, насосная установка 7 типа НБ-3-120/40, шкаф 8 с приборами управления электродвигателями станка и насоса, контрольные приборы 9 для определения механической скорости бурения и крутящего момента, гидроцилиндр 10 подъема мачты.

Конструкция бурового станка этой установки аналогична конструкции станка в буровой установке УКБ-2. Станок изображен на рис. 5.3,6. Все узлы станка, начиная от приводного электродвигателя до вращателя, расположены по одной линии. Асинхронный электродвигатель типа А-02-61-4 непосредственно соединяется с однодисковой сухой нормально замкнутой фрикционной муфтой сцепления от автомашины ЗИЛ-130. На выходном валу фрикционной муфты установлен шкив клиноременной передачи к маслонасосу лопастного типа марки БГ-12-22А, питающему гидросистему станка. Выходной вал фрикционной муфты сцепления соединяется с коробкой перемены передач, могущей передавать четыре прямых и одну обратную скорости на промежуточный вал, проходящий через вал лебедки станка. Промежуточный вал одним концом находится В постоянном зацеплении с выходным валом коробки перемены передач с помощью зубчатой полумуфты сцепления. На втором конце промежуточного вала, на фланцах, установлена зубчатая полу — муфта сцепления, осевым перемещением которой можно производить включение или вращателя, или лебедки станка, для этого на валу лебедки и входном валу вращателя установлены зубчатые полумуфты сцепления.

Барабан лебедки свободно, на шарикоподшипниках, посажен на вал лебедки. Включение барабана на подъем производится с помощью тормоза подъема, при помощи планетарной передачи. При включении этого тормоза останавливаются оси сателлитов, и вращение от солнечной шестерни через вращаю-

|

|

|

|

|

а — базовая модель буровой установки УКБ-200/300; б — разрез бурового станка; 1 — электродвигатель; 2 — рукоятка главного фрикци — она; 5 — главный фрикцион; 4 — рукоятка коробкн передач; 5 —коробка передач; 6 — рычаг включения аварийного масляного насоса; 7, 9 — рукоятки тормоза подъема и спуска; 8 — планетарная лебедка; 10 — рычаг включения вращателя или лебедки; // — пружинно-гидравлический зажимной патрон; 12 — вращатель; /3 —рама; 14 — рукоятка для закрепления станка; 15, 24 — винты для закрепления станка: /I? — станина; 17 — рукоятка для управления патроном: 18 — регулятор скорости проходки; 19 — рукоятка золотника подачи. 20 — рукоятка золотника перемещения стайка. 21 — регулятор давления в гидросистеме: 22 — блок указателей давления; 23 — масляный бак; 25 — масляный насос; 26 — аварийный масляный насос

щиеся вокруг своих осей сателлиты передается на коронную і

шестерню, скрепленную с барабаном лебедки.

На коробке перемены передач установлена коробка отбора мощности в сборе с маслонасосом от автомашины ЗИЛ-ММЗ-555. Масляный насос марки Г15-22 вместе с основным насосом используется для привода гидродвигателя труборазворота 1

РТ-300. Труборазворот обслуживает трубы муфтово-замкового и ниппельного соединений диаметрами 42 и 50 мм, наибольший крутящий момент труборазворота 2,2 кН-м. Труборазворот приводится в действие аксиально-поршневым гидродвигателем с расходом масла 18 см3/об, и максимальным крутящим момен — (

том 12,5 Н-м, развивающим наибольшую частоту вращения ]

2100 об/мин. !

В установке УКБ-3 гпдрофицированы следующие узлы: механизм подачи шпинделя бурового станка, зажимной патрон вращателя, устройство для перемещения станка на салазках при освобождении устья скважины для производства СПО, подъем и опускание мачты, аварийный подъем бурового снаряда с помощью ручного поршневого масляного насоса и вышерассмотренный труборазворот.

На сливе гидравлических цилиндров механизма подачи установлен регулятор скорости подачи, состоящий из дросселя и обратного клапана. В соответствии с этим давление в гидросистеме подачи контролируется двумя манометрами, одним из которых позволяет измерять давление масла, вес бурового снаряда и регулировать осевую нагрузку на породоразрушающий инструмент при бурении без подпора в поршневых полостях гидроцилиндров механизма подачи. Другой манометр измеряет давление в гидросистеме при бурении с подпором в нижних полостях гидроцилиндров подачи. Оба манометра снабжены подвижными шкалами, проградуированными в ньютонах, с целью установки и регулирования осевой нагрузки.

В буровой установке с дизельным двигателем привод станка и бурового насоса осуществляется от тракторного дизеля Д37Е-С2 с пусковым двигателем ПД-8. Дизель со станком соединен карданным валом, а с насосом — клиноремениой передачей.

Мачта базовой модели установки, фермы которой собраны из стального проката, несет на себе двухроликовый кронблок.

Она оснащена направляющими, по которым перемещается каретка, работающая совместно с полуавтоматическим элеватором, узлы которого унифицированы с полуавтоматическим элеватором МЗ-50/80. Буровая мачта имеет трубоприемник. Наличие трубоприемника в сочетании с полуавтоматическим элеватором и подсвечником позволяет установить всю бурильную колонну в магазин мачты без участия верхового рабочего.

Буровая мачта состоит из трех секций, верхняя из них может складываться путем поворота почти на 180° относительно

средней секции, что и используется при транспортировке установки.

Сани, на которых смонтирована установка, имеют деревянный пол и сцепное устройство для буксирования установки трактором.

Буровая установка УКБ-200/300 С собрана на шасси автомобиля ЗИЛ-131. В комплект установки входят следующие узлы: буровой станок с дизелем Д37Е-С2, укороченная мачта со средствами механизации СПО (труборазворот РТ-300, полуавтоматический элеватор с кареткой), насосная установка НБЗ-120/40, двухосный прицеп, комплект запасных частей, принадлежностей и инструмента. Спуско-подъемные операции на буровой установке производятся при длине свечи 6,2 м и при наличии на мачте однороликового кронблока.

Приводной дизель станка и насоса установлены в передней части салона, отделанной звукоизоляционной стенкой. Вращение от дизеля к буровому станку передается карданным валом. Насос НБЗ-120/40 связан с дизелем клиноременной передачей.

Кроме основного назначения — бурение разведочных скважин— установка широко применяется при инженерных изысканиях. Самоходная буровая установка УКБ-ЗСТ-Э предназначена для бурения в труднодоступных таежных условиях. Установка снабжена комфортабельным обогреваемым салоном, обеспечивающим улучшение условий работы. С этой же целью мачта полностью закрыта мягким чехлом. При температуре воздуха —40 °С температура в салоне поддерживается 13—20 °С. Приводные электродвигатели станка и насоса питаются электроэнергией от дизель-генераторной установки с приводом от транспортного двигателя трактора.

Буровая установка У КБ-3001500 предназначена для бурения вертикальных и наклонных геологоразведочных скважин на твердые полезные ископаемые до глубины 300 м твердосплавными коронками диаметром 93 мм и до глубины 500 м алмазными коронками диаметром 59 мм. Установка выпускается в двух модификациях: передвижная и самоходная, смонтированная на автомобиле.

Передвижная буровая установка УКБ-300/500 П содержит следующие узлы, смонтированные в одном блоке: буровой станок СКБ-4, мачту БМТ-4 с основанием, средства малой механизации спуско-подъемных операций, буровое здание ПБЗ-4, комплект оборудования, обеспечивающий создание нормальных условий работы обслуживающему персоналу, прицепная транспортная база ТБ-15.

Станок СКБ-4 характеризуется широким диапазоном изменения частоты вращения шпинделя (8 частот от 155 до 1615 об/мин), плавной работой гидравлического механизма подачи бурового снаряда при бурении в перемежающихся по твердости, трещиноватых и кавернозных породах, что обеспечи

вается напорным золотником гидросистемы и дросселем на сливе из гидроцилиндров, усовершенствованной системой автоматического перехвата шпинделя на ведущей трубе без остановки его вращения. Станок бурит с использованием бурового снаряда со съемным кериоприемником, для чего увеличено проходное отверстие шпинделя до 57 мм и предусмотрена установка лебедки съемного керноприемника.

Применение автомобильных коробки перемены передач и фрикционной муфты сцепления приводного двигателя с указанной коробкой обеспечивает высокую надежность работы станка, снижает его стоимость.

Применение автомобильных коробки перемены передач и фрикционной муфты сцепления приводного двигателя с указанной коробкой обеспечивает высокую надежность работы станка, снижает его стоимость.

Буровая мачта (рис. 5.4) выполнена в виде одностержневой трубчатой конструкции, шарнирно опирающейся на портал. Портал расположен в карманах бурового здания и крепится к основанию мачты. Для придания мачте устойчивости ее ствол раскреплен двумя подкосами—продольным и поперечным. Продольный подкос выполнен телескопическим, что обеспечивает установку мачты для бурения наклон — Рис — 5.4. Мачта буровой установки ных скважин. Подъем УКБ-300/500 мачты в рабочее и опуска

ние в транспортное положение производится специальными гидроцилиндрами. Мачта снабжена кронблоком для работы с одно-двухструнной талевой оснасткой, площадкой для верхового рабочего, трубоприёмником с отбойной дугой, лестницей для подъема на площадку. Основание мачты — сварная конструкция с полозьями. Спуско-подъ — емные операции производятся с полуавтоматическим (ЭН-12) или кольцевым элеватором, перемещающимся по направляющему тросу.

Буровое здание — объемная конструкция, обшитая алюминиевыми панелями с теплоизоляционной прослойкой. Здание имеет выдвижной тамбур, увеличивающий рабочую площадь при ведении буровых работ. Отопление здания электрическое, рассчитанное на поддержание в нем температуры в холодное время года не менее 15 °С.

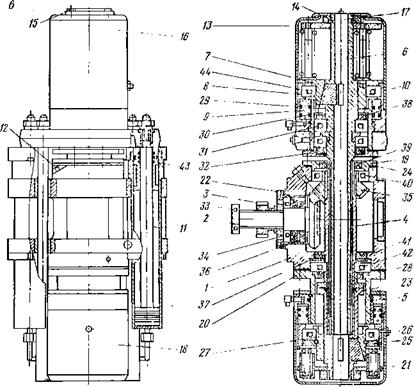

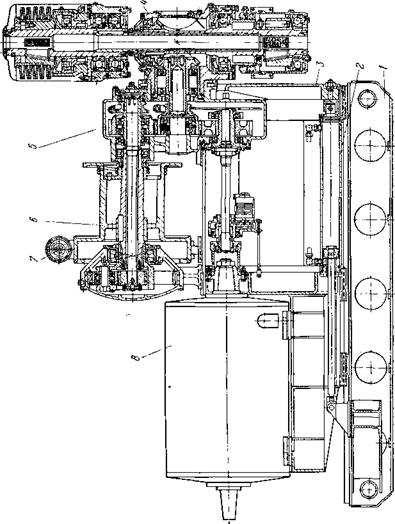

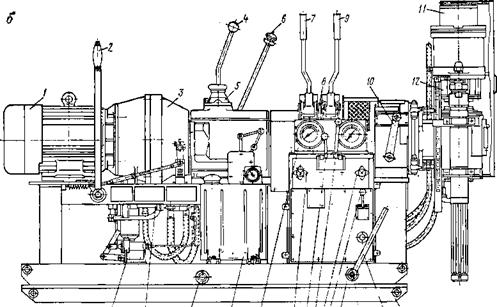

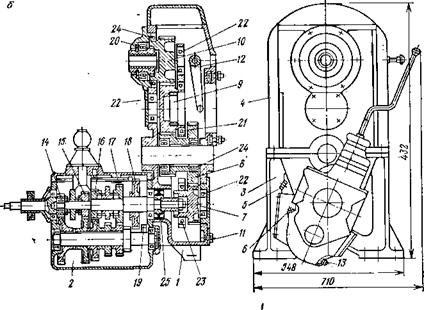

Основой установки УКБ-4П служит буровой станок СКБ-4 (рис. 5.5) моноблочной конструкции с продольным расположе

нием лебедки и единым приводным двигателем вращателя и лебедки (рис. 5.5,о). Нижняя рама 1 является основанием станка, на котором перемещается станина 2, несущая все узлы станка; перемещение станка осуществляется цилиндром 3, прикрепленным к станине, и поршнем, шток которого присоединен к раме. Гидрозамок обеспечивает крепление станины на раме в любом положении.

Раздаточная коробка 1 редуктора и коробка перемены передач 2 образуют трансмиссию станка (рис. 5.5,6). Раздаточная коробка установлена в двух стальных корпусах 3 я 4. Сбоку верхнего полукорпуса закреплен указатель осевой нагрузки на породоразрушающий инструмент. Шестерни 7, 8, 9 и

10 позволяют удваивать число скоростей, полученных от коробки перемены передач, передавать движение на вращатель станка и лебедку или отключить вращатель.

Коробка перемены передач заимствована от автомобиля ЗИЛ-130; она трехходовая с синхронизатором. В чугунном картере, закрытом крышкой, смонтированы все детали коробки; на двух валах установлены шестерни 14, 15, 16 и 17, находящиеся в постоянном зацеплении с шестернями промежуточного вала, что обеспечивает получение четырех прямых скоростей, а включение подвижной шестерни 18 второго вала с шестерней 19 — левое вращение.

Вращатель станка (рис. 5.5, в), смонтирован в стальном корпусе / и прикреплен болтами к фланцу раздаточной коробки с 7’-образным круговым пазом, чем обеспечивается поворот вращателя при наклонном бурении. На валу шестерни 2, смонтированном в корпусе, может перемещаться шестерня 3, служащая для включения быстрого и медленного ряда скоростей, и приводная муфта 4 со второй конической шестерней; на конце муфты 4 укреплен нижний зажимной гидропатрон. Верхний ги — дропатрон установлен на шпинделе 6, входящем в шлицевые отверстия муфты 4. Верхний гидропатрон состоит из пакета спиральных пружин, необходимых. для создания зажимного усилия, обоймы 7 с наклонными пазами, с помощью которых это усилие передается четырем кулачкам 8, зажимающим ведущую бурильную трубу; силового одностороннего гидроцилиндра, поршень которого с помощью опорной обоймы разводит кулачки при подаче масла в цилиндр через стакан 10 и радиальноупорный подшипник. Предварительное сжатие на своих стерженьках пружины верхнего патрона получают путем ввинчивания во втулку верхней опорной шайбы. Опорная шайба упирается в два полукольца 17, которые фиксируются крышкой 14.

Механическое усилие в нижнем гидропатроне, создаваемое четырьмя пружинами, разводит кулачки, а при подаче масла в цилиндр патрона происходит зажим ведущей трубы. Пружины патрона предварительно поджимаются гайкой 21,

|

Рис. 5.5. Буровой станок СКБ-4: » а—«схема станка: 1 — рама; 2 —станина; 3— цилиндр перемещения станка; 4— трансмиссия; 5 — лебедка; б —тормоз спуска; 7 — тормоз подъема; 8— вращатель; 9— сцепление; 10 — гидросистема станка с автоперехватом; б — трансмиссия станка СКБ-4: / — раздаточная коробка; 2 —коробка передач автомобиля ЗИЛ-ІЗО; 3 — корпус нижний; 4 — корпус верхний; 5, 6 — маслоуказатели, 7, 8, 9, 10 — шестерни; 11, 13 — пробки; 12 — вилка в сборе; 14—19 — шестерни коробки передач автомобиля ЗИЛ-ІЗО; 20, 21, 22, 23, 24 —. подшипники; 25—манжета; в — вращатель станка СКБ-4; / — корпус с втулками; 2 —вал шестерни; 3, 35 — шестерни; 4 — муфта приводная; 5—-цилиндр; 6 — шпиндель; 7 —обойма; 8 — кулачок; 9 — поршень; 10 — стакан; 11 — цилиндр со штуцером; 12 — маслоукаэатель; 13 — пакет пружин верхний; 14 — крышка; 15 — болт; /б —кожух верхний; 17—полукольцо; 18 — кожух верхний; 19 — крышка; 20 — гильза; 21 — гайка; 22 — стакан; 23 — шпиндель нижнего патрона; 24—прокладка; 25 — крыш* ка; 26 — полукольцо; 27 — обойма; 28 — прокладка. 29, 30 — кольца; 31, 33, 34, 36, 40, 42, 43, 44 ~ подшипники; 32, 38, 39 — манжеты; 41 — кольцо |

зафиксированной на шпинделе нижнего патрона 23 стопорным болтом. Гидроцилиндры обеспечивают подачу бурового снаряда и подъем его.

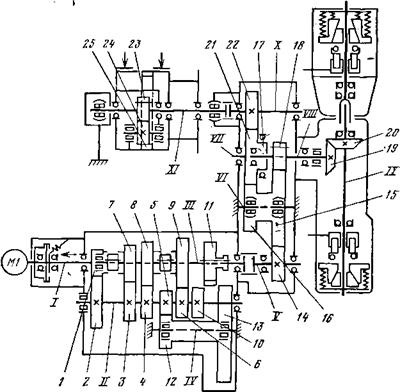

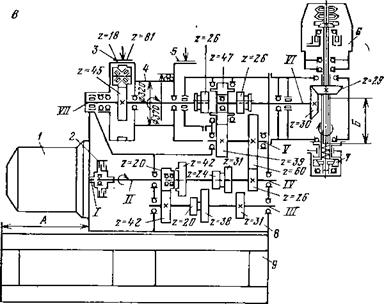

На рис. 5.6 представлена кинематическая схема бурового станка СКБ-4. Вращение от двигателя М1 через фрикционную муфту сцепления передается на выходной вал 1 коробки перемены передач (КПП) и от него шестерне 1. На вторичном валу

II КПП прочно закреплены шестерни 2, 3, 4 и 6. Шестерня 2 находится в постоянном зацеплении с шестерней 1, а шестерни

3, 4 и 6 с помощью шлицевых муфт сцепления, расположенных на выходном валу III, могут попеременно соединять шестерни 7, £ и 9 с указанным валом, в результате чего выходной вал будет вращаться с определенной для каждой шестерни частотой вращения. Четвертую частоту вращения вала III можно полу-

|

Рис. 5.6. Кинематическая схема станка СКБ-4: 1 — 25 — шестерни с числом зубьев; 20, 43, 38, 31, 20, 22, 26, 33, 42, 1Б, 45, 22, 60, 28, 54, 36, 26, 29» 26, 44, 30, 41, 24, 78; / — первичный вал коробки передач; //— промежуточный вал коробки передач; /// — вторичный вал коробки передач; IV— вал левого вращеиня; V — первичный вал раздаточной коробки,’ VI — ось промежуточных шестерен; VII — вторичный вал раздаточной коробки; У/// —ведущий (горизонтальный) вал вращателя; IX — приводная муфта; X — вал привода лебедки раздаточной коробки; XI — вал лебедки |

чить непосредственным соединением шлицевой муфты (левая на рисунке) с шестерней 1.

В КПП имеется дополнительный вал IV, на котором расположен блок из двух шестерен 12 и 13. Последний получает вращение от шестерни 5 промежуточного вала II. При соединении шлицевой шестерни 11, находящейся на выходном валу III с шестерней 13, получается обратное левое вращение шпинделя станка с частотой 90 и 228 об/мин. Левое вращение шпинделя используется при аварийных работах в скважине.

Вращательное движение с выходного вала КПП передается на угловой редуктор вращателя по следующим двум цепочкам шестерен: 14, 15, 18, или же 14, 16, 21 и 18 при зацеплении шестерни 1 с муфтой сцепления. При последовательном использовании обеих кинематических цепочек шпиндель может иметь восемь частот вращения: 150, 280, 390, 430, 680, 710, 1100 и 1615 об/мин. Вращение на барабан лебедки передается через шестерни 14, 15, 16, 21 и 22. В результате этого барабан лебедки получает четыре линейных скорости: 1,0; 1,8; 2,75 и 4,0 м/с.

Лебедка станка СКБ-4 планетарного типа (рис. 5.7) расположена вдоль оси станка над коробкой передач. Вал лебедки с раздаточной коробкой сопряжен шлицевым соединением: шлицевая передняя часть вала входит в шлицевое отверстие шестерни раздаточной коробки; задний конец вала лебедки закреплен в стальном кронштейне через сферический роликовый подшипник. При заторможенном шкиве тормоза подъема вращение от подвижной солнечной шестерни 4 передается барабану лебедки 1, а при заторможенном тормозе спуска —через сателлиты водилу 2 и шкиву тормоза подъема. Тормоз спуска колодочного типа закреплен на задней продольной балке станка. Тормоз подъема по устройству аналогичен тормозу спуска.

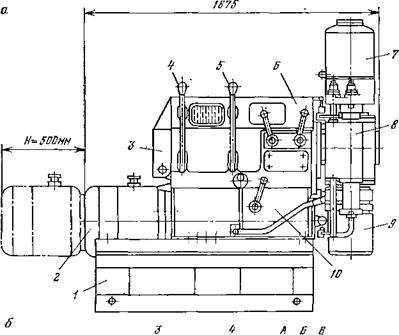

Гидросистема станка СКБ-4 обеспечивает: 1) работу механизма подачи вращателя; 2) закрепление ведущей трубы в зажимных патронах вращателя; 3) автоматическое перекрепле — ние шпинделя станка на ведущей трубе; 4) перемещение и закрепление станка на раме во время проведения СПО.

Гидросистема станка состоит из: 1) маслобака; 2) масло- насоса с приводом от электродвигателя; 3) маслонасоса с ручным приводом; 4) двух гидроцилиндров подачи; 5) двух зажимных гидропатронов вращателя; 6) гидроцилиндра перемещения станка на раме с гидрозамком; 7) приборов гидроуправления различными частями гидросистемы; 8) указателя веса бурового снаряда; 9) манометра; 10) маслоподводящих труб и фильтра. Принципиальная схема гидросистемы станка дана на рис. 5.8. На ней можно выделить два блока управления исполнительными органами: 1) патронами вращателя и 2) гидроцилиндрами механизма подачи шпинделя и гидроцилиндром перемещения станка на станине.

Четырехпозиционным распределителем 8 через распределительную плиту 10 производится управление гидропатронами вращателя. В плите 10 смонтированы демпфер, обратный клапан, золотник блокировки, два золотника-пилота.

При установке распределителя 8 в положение «Закрепить» производится закрепление верхнего гидропатрона на ведущей трубе. При этом масло от распределителя через электрозолот-

|

|

|

Рис. 5.7. Лебедка станка СКБ-4: |

/ — барабан; 2 —водило; 3— обод; 4, 7 —шестерни; 5— шкив с лопатками; б— кор« пус; 8— масленка; 9 — вннт; 10— крышка; И, 12, 14, 16, 17 — подшипники; 13, 15*— манжеты; 18 — венец барабана

|

Рис. 5.8. Схема гидросистемы стайка: |

/— маслобак; 2— фильтр; 3— насос лопастной; 4— насос ручной; 5 — фильтр пластинчатый; в — клапан обратный; 7 — манометр МТ-3; 8— распределитель; 9 — электро — золотннк; 10—плита распределительная; 11 — вентиль; 12 — цилиндр зажима бурильной трубы; 13 — прибор управления; 14 — золотник быстрого подъема; 15 — регулятор подачи; 16 — цнлнндр подач; 17—золотник отключения указателя давления; 18 — указатель осевой погрузки; 19 — гидрозамок; 20 — цилиндр перемещения станка

ник 9 направляется на слив в маслобак. В это время масло — насос разгружен, давление в гидропатронах отсутствует. В результате этого верхний гидропатрон под действием усилия рабочих пружин закрепляет ведущую трубу, а нижний патрон под действием возвратных пружин оказывается раскрепленным. На рассматриваемой схеме показан золотник 14. Он необходим для соединения поршневых и штоковых полостей гидроцилиндров подачи во время быстрого подъема шпинделя пр"и перекреплении его на ведущей трубе.

На передней крышке трансмиссии станка вмонтирован манометрический указатель осевой нагрузки на породоразрушаю — щий инструмент. На схеме он обозначен цифрой 18. Золотник 17 служит для выключения указателя веса, если давление в гидросистеме превысит значение 2,5 МПа.

На подводящей магистрали к верхнему гидропатроиу установлен запорный вентиль 11.

Пятипозиционным прибором управления 13 с дросселем осуществляется управление механизмом подачи и цилиндром перемещения станка.

На магистрали поршневых полостей гидроцилиндров вращателя установлен регулятор скорости подачи, состоящий из регулятора подачи.

Распределителем 8 в позиции «Раскрепить» производится освобождение ведущей трубы в верхнем гидропатроне. При этом поток масла от распределителя через золотник-пилот и вентиль 11 поступает в гидропатрон и давит на поршень, сжимая пружины и раскрепляя этим патрон. Нижний патрон остается в раскрепленном состоянии.

Перехват шпинделя на ведущей трубе производится при установке распределителя 8 в позицию «Перехват». В этом случае поток масла через золотник-пилот и демпфер поступает в верхний патрон, а через блокировочный золотник — в нижний. Давление в гидросистеме возрастает и сжимает пружины верхнего гидропатрона, что приводит к его раскреплению. После раскрепления верхнего патрона давление в гидросистеме продолжает нарастать, что вызывает срабатывание золотника быстрого подъема 14, соединяющего верхние и нижние полости * цилиндра. В результате происходит быстрый подъем шпинделя по ведущей трубе,- При этом давление в системе поддерживают таким, чтобы при верхнем раскрепленном патроне нижний был бы закреплен.

При приведении распределителя 8 в позицию «Закрепить» вначале закрепляется верхний патрон, а затем раскрепляется нижний.

Автоматический перехват. Перестановка шпинделя без остановки вращателя осуществляется с помощью автоматического перехвата АП. При АП распределитель 8 устанавливается в позицию «Закрепить», а пакетный выключатель в магнитной стан-

ции в положение «Включено». Установленный на вращателе конечный выключатель в крайних положениях хода шпинделя управляет электрозолотником 9, слив масла при этом перекрывается, работа гидросистемы проходит по описанной выше системе перехвата автоматически.

При бурении неглубоких скважин, в тех случаях, когда осевая составляющая веса бурового снаряда меньше требуемой осевой нагрузки на породоразрушающий инструмент, бурение станком СКБ-4 производится с дополнительной нагрузкой. В этом случае прибор управления 13 устанавливается в позицию «Вниз»; масло подается в штоковые полости цилиндров 16, а давление в гидросистеме поддерживается на необходимом уровне и контролируется с помощью указателя веса. При перестановке шпинделя на ведущей трубе прибор управления устанавливается в позицию «Вверх». В этом случае масло подается в поршневые полости гидроцилиндров вращателя.

Для контроля за процессом бурения станок СКБ-4 снабжен записывающим ваттметром Н-348 и измерителем крутящего момента ОМ-40, описание которого дано ранее.

Буровая установка УКБ-500/800 предназначена для бурения вертикальных и наклонных (90—60°) геологоразведочных скважин на твердые полезные ископаемые глубиной до 800 м алмазными коронками диаметром 59 мм и до 500 м твердосплавными коронками диаметром 93 мм до 500 м. Буровая установка состоит из бурового станка СКБ-5, буровой мачты МБТ-5 с основанием труборазворота РТ-1200 М, грузоподъемных принадлежностей (злевгатор-50, элеватор 50/54, вертлюг-пробка-50, верт-. люг-пробка-54, полуавтоматические элеваторы типа ЭН-12 и насосная установка НБЗ-120/40), контрольно-измерительная аппаратура, транспортная база ТБ-15.

Буровой станок СКБ-5 (рис. 5.9) имеет все основные функциональные узлы, что и станок СКБ-4. Однако он отличается от него тем, что в станке СКБ-5 нет такого традиционного узла, как станина. Все узлы: электродвигатель, лебедка, вращатель-лебедка съемного керноприемника — размещены и закреплены на корпусе коробки перемены передач. Последняя своими опорными плоскостями лежит на направляющих рамы станка и перемещается на них при вскрытии устья скважины с помощью гидроцилиндра. Закрепление станка в любом положении на раме производится автоматически с помощью гидрозамка. Отказ от станины позволил уменьшить длину кинематических цепочек и, таким образом, повысить надежность и жесткость станка. Повышение жесткости снижает вибрации при бурении. Кроме того, гидросистема станка СКБ-5 смонтирована на выносном пульте, что обеспечивает удобный доступ для обслуживания и ремонта не только гидросистемы, но и станка в целом. На пульте управления (рис. 5.9,6) размещены оперативные кнопки управления двигателем станка, маслонасоса

гидросистемы, буровой насосной установки. Там же установлена кнопка общего стопа, приборы контроля осевой нагрузки на породоразрушающий инструмент, амперметр и манометры гидросистемы. Кинематическая схема станка представлена на рис. 5.9,в, а техническая характеристика — в табл. 5.2.

|

Рис. 5.9. Буровой станок СКБ-5: а — общий вид: / — основание; 2 — электродвигатель; 8 — планетарная лебедка; 4, 5—• коробка перемены передач; б— выносной пульт управления станком СКБ-б’: 1 — при — разрушающий инструмент; 4 — амперметр; 5 — кнопки пуска и остановки приводов: ния приводов установки (верхний ряд — включение, нижний ряд — отключение), 6 — лятор подачи бурового снаряда; 9 — распределитель патронов; в — кинематическая схе-= тормоз спуска; 6, 7 —зажимные патроны; 8 — коробка передач; 9 — рама |

Буровой станок имеет восемь частот вращения шпинделя в диапазоне 120—150 об/мин, два гидродилиндра подачи, два зажимных гидропатрона, автоматический перехват шпинделя

Буровой станок имеет восемь частот вращения шпинделя в диапазоне 120—150 об/мин, два гидродилиндра подачи, два зажимных гидропатрона, автоматический перехват шпинделя

на ведущей трубе, регулятор скорости подачи, включенный в поршневые полости гидроцилиндров. Все это обеспечивает возможность работы станка в оптимальном режиме. Для контроля за параметрами процесса бурения станок комплектуется четырехканальной контрольно-измерительной системой КУРС-411, которая имеет каналы для измерения следующих параметров: осевой нагрузки на породоразрушающий инструмент, механической скорости бурения, расхода и давления промывочной жидкости.

Ниже приводятся диапазон измереиия указанных параметров с помощью комплекта КУРС-411.

|

0—50 0—80 0—25 0—10 (0—25). 10-4 (0—50)-10-4 0—15 380 50 |

Вес бурового снаряда, кН. . , , .

Вес бурового снаряда, кН. . , , .

Усилие на крюке, кН…………………………

Осевая нагрузка на породоразрушающий инструмент, кН

Давление промывочной жидкости,

МПа…………………………………………………

|

Механическая скорость бурения, м/ч Напряжение сети, В…………………………….. Частота питающего тока, Гц, . . |

|

тормоза лебедки; б — раздаточная коробка; 7,9 — гидропатроиы; 8 — вращатель; 10 —■ борная панель; 2 — манометр системы гндропатроиов; 3 — указатель осевой на породен А—маслоиасоса; Б — бурового станка; В — бурового насоса; Г — аварийного отключе« панель гидравлического управления; 7 — распределитель подачн с дросселем; 8 — регу — ма станка СКБ-5: 1 — двигатель; 2 фрикцион, 3 — тормоз подъема; 4 — лебедка; 5 — |

Расход промывочной жидкости, м3/с

Расход промывочной жидкости, м3/с

|

Таблица 5.2 Кинематическая характеристика бурового станка С КБ-5

|

Буровое здание установки — контейнерного типа. Оно собрано из трехслойных алюминиевых панелей, имеет электрическую систему обогрева и автономную систему водоснабжения (бак, насос, водонагреватель). 11

Буровая мачта БМТ-5 представляет собой одностержневую трубчатую систему, ствол которой шарнирно опирается на портал арочного типа. Для придания устойчивости мачте ствол ее раскреплен продольным и поперечным раскосами. Подъем и опускание мачты производятся с помощью гидравлических цилиндров.

Буровая установка У КБ-120012000 П. Передвижная установка У КБ-1200/2000 П предназначена для бурения скважин алмазными коронками диаметром 59 мм до глубины 2000 м и твердосплавными коронками диаметром 93 мм глубиною 1200 м. В состав установки входят: буровой станок СКБ-7, насосная установка НБ4-320/63, труборазворот РТ-1200 М, комплект грузоподъемных принадлежностей (злеватор-фарштуль, полуавтоматический элеватор ЭН2-20 и др.), комплект контрольно-измерительной аппаратуры КУРС-613, буровая мачта БМТ-7П с основанием, передвижное буровое здание, смонтированное на основании мачты, вспомогательное предварительное здание с помещениями для хранения и приема пищи, а также сушки рабочей одежды, транспортная база ТБ-15 с двумя подкатными тележками для перевозки бурового здания и ствола мачты.

При переезде на небольшие расстояния, а также на равнинной местности буровую установку можно транспортировать на ее основании с опущенным стволом мачты на одну из под — катных тележек.

Буровой станок СКБ-7 (рис. 5.10) не имеет коробки перемены передач; изменение частоты вращения шпинделя станка и скорости навивки каната на барабан лебедки производится бесступенчато с помощью плавнорегулируемого приводного электродвигателя постоянного тока. Частота вращения шпинделя станка может изменяться в пределах 0—1500 об/мин, а скорость навивки каната на барабан от 0 до 8 м/с.

Бесступенчатое, плавное изменение частоты вращения шпинделя дает возможность облегчить пуск станка под нагрузкой, раскрутить буровой снаряд до более высоких частот вращения на больших глубинах, выходить из зон повышенной вибрации ■бурильной колонны за счет небольших изменений частоты вращения, вести бурение на оптимальных частотах вращения бурового снаряда.

Бесступенчатое регулирование скорости подъема бурового снаряда позволяет повысить коэффициент использования установленной мощности двигателя при выполнении спуско-подъ — смных операций за счет проведения их при оптимальной, автоматически выбираемой по весу поднимаемой бурильной колонны, скорости подъема, а при спуске бурильной колонны применять электрически управляемое торможение с рекуперацией энергии в сеть. Простота кинематических связей станка, обусловленная отсутствием коробки перемены передач, обеспечивает более высокую жесткость и надежность станка, что особенно важно при применении высокой частоты вращения бурового снаряда. Конструктивно буровой станок СКБ-7 выполнен из следующих узлов: рамы 1, станины 3, раздаточной коробки 5, лебедки 6, тормоза 7, вращателя с гидропатронами 4, приводного электродвигателя 8, цилиндра перемещения станка на раме с автоматическими захватами 2, выносного блока питания гидросистемы и пульта управления. Станок комплектуется плавнорегулируемым тиристорным электроприводом ТП-1200/200-УЗ, состоящим из реверсивного агрегата, релейного шкафа и пульта управления.

Основанием станка является рама. На раму опирается станина, на которой установлены раздаточная коробка, лебедка и

|

|

|

Рис. 5.10. Буровой станок СКБ-7 |

тормоз. Слева наверху станины закреплен кронштейн, в котором иа подшипнике установлен один конец вала лебедки. Другой его конец через подшипник опирается на корпус раздаточной коробки. На передней стороне станины закреплен корпус вращателя, а на задней установлен кронштейн с площадкой для приводного электродвигателя станка. Электродвигатель соединяется с первичным валом раздаточной коробки промежуточным валом с двумя зубчатыми муфтами сцепления. На одной из зубчатых полумуфт, со стороны электродвигателя, собран редуктор датчика и установлен датчик частоты вращения. В нижней части сташшы шарнирно закреплен гидроцилиндр перемещения станка.

Вращатель станка оборудован двумя гидроцилиндрами подачи, и двумя зажимными патронами: верхним — пружннно-ги — дравлическим и нижним — гидравлическим. Подача инструмента, регулирование осевой нагрузки, управление патронами, а также операции перемещения станка по раме выполняются электрогидравлической системой управления. Элементы этой системы для удобства обслуживания собраны в выносной блок питания гидросистемы. В нем расположены электродвигатель со спаренными маслонасосами. На его металлической панели установлены электромагнитные золотники, а также релейно — контактный блок управления подачей, патронами и тормозом станка.

Спуско-подъемные операции производятся лебедкой, управление которой осуществляется командо-аппаратом, установленным на выносном пульте управления. Аварийная остановка нагруженного барабана лебедки или длительное подвешивание бурильной колонны на барабане осуществляются пружинным колодочным тормозом, раскрытие колодок которого производится гидроцилиндром.

Насосная установка НБ-4 для промывки скважины снабжена нереверсивным тиристорным плавпорегулируемым приводом.

Установка технологических параметров процесса бурения и оперативный контроль за процессом производятся комплектом контрольно-измерительной аппаратуры КУРС-613. Измерение параметров процесса бурения указанным комплектом допускается в следующих пределах:

|

0—120 0—200 0—30 0 2000 0—10 0-300 0 6 0—1 Г) 380 50 |

Вес бурового снаряда, кН……………………….

Вес бурового снаряда, кН……………………….

Усилие на коронке, кН……………………………

Осевая нагрузка, кН………………………………..

Частота вращения вращателя, об/мин Давление промывочной жидкости, МПа Расход промывочной жидкости, л/мпп Крутящий момент на шпинделе, кН-м Механическая скорость бурения, м/ч

Напряжение сети, В……………………………….

Частота тока, Гц……………………………………

Мачта буровой установки марки БМТ-7П может применяться для бурения как вертикальных, так и наклонных скважин (до 15° от вертикали). Подъем и опускание мачты производится как лебедкой станка, так и с помощью трактора. Предусмотрена перевозка мачты на универсальных транспортных средствах с использованием прицепа и специальных средств, входящих в комплект транспортной базы.

Буровая установка УКБ-8 предназначена для бурения вертикальных геологоразведочных скважин на твердые полезные ископаемые глубиной до 2000 м диаметром 93 мм и до 3000 м диаметром 59 мм. Буровой агрегат этой разборной установки состоит из ротора, лебедки, регулятора подачи, блока буровых насосов. Агрегат разработан конструкторским отделом Барнаульского завода бурового оборудования на основе бурового агрегата БА-2000.

Агрегат снабжен регулируемым электроприводом. Привод станка СКБ-8 включает в себя электромашинный преобразователь, состоящий из асинхронного двигателя АК-315-4 и генератора постоянного тока П-112 (190 кВт, 220 В), электродвигателей постоянного тока, ротора лебедки и регулятора подачи, питающихся напряжением 220 В.

Двигатели буровых насосов, маслонасосов, вентилятора, насоса для охлаждения тормоза лебедки и некоторых вспомогательных механизмов питаются напряжением 380 В, напраже — ние цепей управления 220 и 36 В, местного освещения 12 В.

В комплект установки входит электростанция ПЭС-15Л, (1^=15 кВт, {7=380 В), обеспечивающая в аварийном режиме электроэнергией освещение буровой и систему привода регулятора подачи, с помощью которого производят аварийный подъем бурового снаряда. Для повышения коэффициента мощности (совф) установка имеет шкаф статических конденсаторов..

Рассмотрим особенности электропривода буровой установки.

Привод ротора производится электродвигателем постоянного тока Д-812 с независимым возбуждением. Двигатель имеет мощность 70 кВт, питается электроэнергией с напряжением 220 В, имеет номинальную частоту вращения вала п =

= 500 об/мин. Указанный двигатель обеспечивает двухзонное регулирование частоты вращения вниз от номинальной изменением подводимого напряжения на его зажимы и вверх от номинальной до 1800 об/мин путем изменения тока в обмотке возбуждения с помощью регулятора тока.

Привод лебедки включает в себя электродвигатель ДП-82 (95 кВт, 480 об/мин, 220 В). Схема управления приводом лебедки позволяет осуществить как ручное, так и автоматическое регулирование частоты вращения барабана лебедки при изменении веса поднимаемого груза.

Привод регулятора подачи выполнен по системе тиристорный преобразователь — двигатель. Регулятор автоматически ре

гулирует скорость подачи бурового снаряда в функции осевой нагрузки на крюке и крутящего момента на роторе. Плавное реверсивное регулирование электропривода регулятора подачи происходит согласно подаваемым в цепь управления тиристоров электрическим сигналам от датчика веса бурового снаряда и с шунта якорной цепи двигателя. Регулятор может быть использован для аварийного подъема бурового снаряда.

|

Рис. 5.11. Примерная схема расположения оборудования установки УКБ-8 в буровом здании: / — устье скважины; 2 — подсвечник; 3— указатель нагрузки; 4 — верстак; ■ 5 — шурф; б— блок ротора; 7 — блок лебедки; 8 — система охлаждения лебедки; 9— передвижная электростанция ПЭС-15Л; 10 — регулятор подачи; //, 12 — электрошкафы управ’ ления переменного и постоянного тока; 13 — буровой насос; 14 — генератор-двнгатель; 15 — котельная; 16 — душевая; 17, 18 — бытовые помещения; 19 — комната технической документации; 20 — электромагнитный усилитель; 21 — шкаф тиристорный; 22 — аппаратура «Курс-713»; 23, 24 — пульты управления электрический и гидравлический; 25 — маслостанция; 26 — буровая вышка |

Управление установкой производится с помощью двух пультов: электрического и гидравлического. С электрического пульта производится включение ротора, лебедки и регулятора подачи. С гидропульта включаются буровые насосы, маслонасосы, насос охлаждения тормоза лебедки, дроссельный механизм для управления тормозами лебедки. Примерная схема расположения оборудования установки УКБ-8 в буровом здании дана на рис. 5.11.