Экономичность сельских био газовых установок

Экономичность сельских био газовых установок

Экономичность биогазовой установки следует оценивать с разных позиций в зависимости от того, какая основная цель преследуется при ее эксплуатации. И наоборот, техническое оснащение установки должно соответствовать целевому направлению ее использования, причем от последнего фактора будут зависеть и соответствующие расходы.

Можно назвать три основные цели применения био — газовых установок.

1. Производство биогаза в качестве источника энергии. Биошлам в этом процессе играет роль побочного продукта.

2. Получение высокоэффективного «биоудобрения» и сохранение содержащихся в отходах сельскохозяйственного производства питательных веществ. Биогаз рассматривается как побочный продукт.

3. Решение задачи охраны окружающей среды, т. е. уменьшение или предотвращение загрязнения окружающей среды отбросными продуктами сельскохозяйственного производства.

На практике в той или иной мере учитываются все эти аспекты. При подсчете же экономичности необходимо принимать во внимание все три аспекта, равно как и вопрос о том, дает ли сооружение установки основание для получения в какой-либо форме государственной субсидии на строительство, например в качестве поощрения за применение новейших технических достижений или за экономию энергии, в частности за экономию первичных энергоносителей (котельного топлива и электричества). Расходы на техническое оснащение установки при осуществлении варианта 2 могут быть, но-вндимому, меньше, а для варианта 3 больше, чем для варианта 1.

Ход расчета сам по себе ясен. Проблема состоит лишь в том, чтобы определить реальные характеристики будущей установки, в особенности следующие:

— срок службы;

— ремонтные издержки;

— расходы на техническое обслуживание;

— собственные потребности в энергии;

— трудоемкость эксплуатации и соответствующие расходы на оплату труда;

— оценка аспекта охраны окружающей среды;

— возможная экономия минеральных удобрений;

— реальный выход утилизируемого газа, т. е. в какой мере оправдает ожидания применение, например устройств для подогрева, перемешивания массы и теплоизоляция реактора.

|

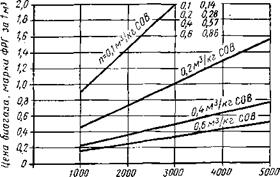

Ниже сделана попытка определить цену биогаза для варианта первоначальных вложений I 000…5 000 марок ФРГ на 1 уел. тол. продуцентов навоза (ПН) —только в этих пределах колебаний стоимости целесообразно эксплуатировать биогазовую установку — и выхода полезно используемого бногаза 0,2…0,6 м3 на 1 кг сухого органического вещества с учетом требований охраны окружающей среды и использования шлама в качестве удобрения (рис. 34). Из данных этого графика и рисунка 24 можно сделать обратный расчет, какова должна быть в том или ином конкретном случае максимальная стоимость установки, чтобы ее эксплуатация была еще рентабельной. При пересчете на 1 уел. гол. продуцентов навоза (или продуцентов биогаза) нивелируются все различия между удельным выходом газа для разных видов навоза (см. табл. 7).

Формула для расчета цены биогаза:

K-(U+D+Z)

G =—— ц——- . или

-~-A+L+Mb-(U+D + Z)

![]() С =

С =

где G —цена биогаза, марки ФРГ за 1 м3;

К—годовые затраты, марки ФРГ;

А — стоимость установки, марки ФРГ; х — доля постоянных затрат, % от А (амортизационные расходы, уплата процентов, издержки на ремонт и техническое обслуживание, страховые взносы);

L — годовые расходы на оплату труда, марки ФРГ; М—общий годовой выход газа, м3; в — удельные затраты на средства производства (потребность в электроэнергии для привода насосов и т. п.), марки ФРГ на 1 м3;

U — годовая экономия минеральных удобрений, марки ФРГ;

Z—годовые дотации от государства, марки ФРГ;

N — годовой выход полезно используемого газа, м3.

Расчет можно вести на все предприятие в целом, но также исходя из соображений целесообразности, в удельных показателях на 1 уел. гол. ПН. В отношении отдельных элементов расчета отметим следующее:

х. Доля постоянных затрат принимается равной 10 %, в том числе: 5%—амортизационные отчисления (срок службы 20 лет), 3,5%—уплата процентов, 1,5%—издержки на ремонт, техническое обслуживание и страховые взносы;

А. Стоимость установки принимают равной 1 000… 5 000 марок ФРГ на 1 уел. гол. ПН. В эту стоимость не входит стоимость резервуара для последующего хранения биошлама, а учитывается стоимость лишь навозоприемника с насосом, поскольку последний необходим и при обычном способе утилизации жидкого навоза;

L. В основу расчета положена почасовая оплата труда— 12 марок ФРГ за 1 ч и трудоемкость контроля, обслуживания и т. д., равная 0,025 ч на 1 уел. гол. ПН в сутки, что соответствует 108 маркам ФРГ на 1 уел. гол. ПН в год. Эту цифру следует уточнять в зависимости от поголовья животных. В принципе необходимо добиваться того, чтобы установка работала практически без обслуживания. Мы пока не располагаем точными данными по изменению данного критерия в зависимости от вида и размеров установки;

1)4

Рис. 35. Потребность в теплоте цилиндрического реактора в зависимости от его объема с учетом потерь теплоты при промывании [24] (по Розеггеру):

а — общая потребность в теплоте; б — теплота, идущая на подогрев; в—потери теплоты.

M/N. Под общим годовым выходом газа понимают фактически полученное его количество. Однако часть газа обычно используют для поддержания оптимальной температуры брожения (в противном случае реактор следует обогревать за счет посторонних источников энергии), а остальная часть представляет собой полезно используемое его количество. Потребность в теплоте для обогрева реактора зависит от размеров последнего и теплоизоляции. Величину потребности в теплоте для реакторов ранее сооруженных установок определил Розеггер [93] (рис. 35). При соответствующей теплоизоляции и для малых реакторов эту величину можно уменьшить на 30% от общего выхода биогаза (теплоизоляция реактора — пятисантиметровый слой пенополиуретана — стоит сегодня около 40 марок ФРГ за 1 м2 при общей площади 400 м2). Значения М и N получают, исходя из суточного выхода навоза 5 кг сухого органического вещества на 1 уел. гол. ПН и полезно используемого количества биогаза 0,2…0,6 м3 на 1 кг сухого органического вещества. Для ориентировочного расчета и определения цены биогаза этих данных достаточно. В действительности же

выход газа, доля его, идущая на покрытие собственных потребностей установки в теплоте, а также полезно используемое количество газа в расчете на 1 кг сухого органического вещества в течение года непостоянны, а зависят, например, от времени года;

в. Удельные затраты на собственные производственные нужды можно предварительно оценить лишь весьма приближенно; они в значительной степени зависят от технологии процесса, кроме того, отсутствуют какие-либо точные данные о них. В ранее применявшихся установках эти затраты составляли 0,2 кВт-ч на 1 м3 биогаза. Коммунальные установки для очистки сточных вод с несколько другой целевой направленностью расходуют 0,5 кВт-ч на 1 м3 газа. Однако эта цифра представляется очень высокой для современных сельских биогазовых установок. Соответствующие затраты для них оцениваются в 0,05…0,1 кВт-ч на 1 м3. При среднем тарифе 0,15 марки ФРГ за 1 кВт-ч стоимость 1 м3 биогаза увеличивается примерно на 1 пфенниг ФРГ (в=0,01);

U. Сельскохозяйственные предприятия во всевозрастающем масштабе вынуждены нести расходы по охране окружающей среды, практически на устранение запахов. Если хозяйство, исходя из своего месторасположения, вынуждено прибегать к расходам на охрану окружающей среды, можно ориентироваться только на обычно принятые затраты на аналогичные мероприятия, например на сооружение герметичных навозохранилищ, предотвращающих распространение запахов во время хранения (9 марок ФРГ на 1 уел. гол. ПН в год), и на аэрацию навоза для этой же цели перед внесением его в почву (14…21 марка ФРГ на 1 уел. гол. ПН). В сумме эти затраты оцениваются примерно в 25 марок ФРГ на 1 уел. гол. ПН в год.

D. Точными данными о дополнительной прибыли, получаемой по сравнению с использованием обычного жидкого навоза, мы пока не располагаем. Гофман [41] приводит следующие цифры средних потерь при хранении: твердого навоза — 25% сухого вещества и 33% азота; обычного жидкого (беспод — стилочного) навоза соответственно — 0 и 15%. Ес

ли использование питательных веществ увеличивается на 15%, то получаем прибыль примерно 1,2 марки ФРГ на 1 м3 биошлама и 19 марок ФРГ на 1 уел. гол. ПИ в год.

Z. Здесь не следует учитывать субсидии на капитальное строительство. В каждом конкретном случае необходимо прибавлять непосредственно к стоимости установки (см. рис. 34) субсидии из расчета на 1 уел. гол. ПН. Цена биогаза определяется исходя из минимальной стоимости установки. Как. видно из рисунка 24, биогаз должен стоить не более 0,24 марки ФРГ за 1 м3 с учетом 35% стоимости за эксплуатацию цистерн, если им хотят заменить котельное топливо, которое можно приобрести сейчас по цене около 0,3 марки ФРГ за 1 л. На рисунке 34 показано, что это можно получить при самом оптимистичном расчете и только при очень высоком выходе полезно используемого газа и очень низкой стоимости установки. Стоимость установки свыше 1500 марок ФРГ на 1 уел. гол. ПН вряд ли может быть приемлемой без дотаций. Эти дотации можно назвать лишь ориентировочно, но они должны послужить исходным пунктом для будущих исследований. Следует обратить внимание на то, что это справедливо лишь для того случая, когда весь полученный биогаз (за вычетом необходимого расхода на нужды установки) будет действительно использован (рис. 31…33), иначе фактическая цена газа значительно возрастет.

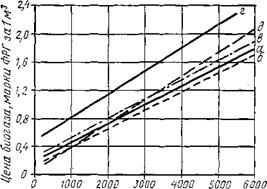

Влияние изменения отдельных элементов расчета на цену биогаза представлено на рисунке 36, причем только для выхода газа 0,2 м3 на 1 кг сухого органического вещества. Изменяются, например:

— годовая доля постоянных затрат до 12 % (в результате уменьшения срока службы или увеличения доли затрат на техническое обслуживание);

— годовые затраты на оплату труда до 72 и 216 марок ФРГ на 1 уел. гол. ПН;

— удельные затраты на собственные производственные нужды до 0,02 марки ФРГ на 1 м3.

Из вышесказанного ясно, как сильно колеблется цена биогаза и как важно, с другой стороны, знание точных данных, характеризующих особенности рассматриваемой технологии.

|

Стоимость устано8ки, маркиФРГна 1 уел. гол. |

|

Рис. 36. Цена биогаза в зависимости от стоимости установки длл выхода полезно используемого биогаза п=0,2 м3 на 1 кг сухого органического вещества при изменении отдельных элементов расчета.

в без учета воздействия на окружающую среду. |

Итоги и перспективы

В первой части своей работы мы привели систематический обзор современного состояния научных знаний о технологии метанового брожения с обобщением наиболее существенных западногерманских и зарубежных литературных источников. Было указано также на пробелы в наших знаниях по этому вопросу.

Во второй части подробно рассмотрены основные точки зрения, важные для оценки экономичности сельской биогазовой установки. Для этой цели были подобраны главным образом качественные и количественные данные о хранении биогаза, подготовке его к применению, а также о его использовании в сельскохозяйственном производстве. Путем составления баланса получения и расходования газа для трех модельных хозяйств с биогазовыми установками и теоретического расчета экономичности последних была сделана попытка дать читателю четкое представление об основных трудностях практической эксплуатации установки наряду с обеспечением надежного выполнения ею своей технической функции. Речь идет о двух главных трудностях: весьма неустойчивом преимуществе в экономичности по сравнению с сегодняшней стоимостью других видов энергии и сложностью обеспечения устойчивого баланса между производством и потреблением биогаза.

С точки зрения современного состояния науки сооружение и эксплуатация биогазовых установок для всех имеющихся в ФРГ размеров хозяйств технически вполне выполнимы. Однако предварительно определить экономичность таких установок невозможно из-за того, что не хватает данных о минимальных затратах на сооружение установки и ее эксплуатацию. Эти данные должны быть получены при максимальном использовании техники в типичных для сельскохозяйственного производства условиях с учетом размеров хозяйств. Очевидные преимущества биогазового метода по сравнению с аэробным разложением сельскохозяйственных отходов, в особенности отходов животноводства, с точки зрения требований охраны окружающей среды все еще не поддаются количественной оценке, поскольку отсутствуют систематические исследования в этом направлении.

Выход газа и его энергетический потенциал могут колебаться в широких пределах, поскольку они очень сильно зависят от вида, состава и состояния имеющихся исходных материалов, а также от характера процесса брожения и управления им. Кроме того, биогазовая установка, которая должна иметь высокий энергетический КПД, требует создания постоянных и соответствующих используемому составу субстрата оптимальных условий производства в отношении количества загружаемого органического вещества, времени брожения, температуры процесса и перемешивания сбраживаемой массы. Чем выше требования, предъявляемые к КПД биогазовой. установки, тем больше затраты на ее техническое оснащение. Поэтому биогазовые установки могут быть экономичными в эксплуатации только при очень большой вместимости реактора.

При определении экономичности ориентируются на современную цену котельного топлива, поскольку главным образом этот вид топлива подлежит замене на био-

Ий

газ, и исходят из расчетных факторов, которые максимально отражают реальную действительность. И в данном вопросе отчетливо проявляется упомянутая выше трудность — отсутствие различных точных данных по новым установкам. Поэтому требуют уточнения:

— потребность в энергии на подогрев субстрата;

— потребность в энергии на собственные нужды для перемешивания и перекачки субстрата (кВт/м3);

— долговечность технических объектов;

— затраты на ремонт и техническое обслуживание (марок ФРГ в год);

— удельные затраты рабочего времени (марок ФРГ на 1 м3 или ч на 1 уел. гол.);

— затраты на охрану окружающей среды (марок ФРГ на 1 уел. гол.);

— возможная удобрительная ценность биошлама (марок ФРГ на 1 уел. гол.).

С изменением исходных факторов изменяется и экономичность. В особенности следует считаться в будущем с растущей стоимостью энергии. Чем дороже станет энергоноситель, с которым ведется сравнение, — жидкое топливо (или также электроэнергия), тем больше будет заинтересованность в биогазовых установках. Имея в виду аспект надежности энергоснабжения, необходимо проверить, оправдывает ли это дотации на строительство. Однако в наши дни представляется возможным гарантировать экономичность биогазовых установок только в очень узких пределах:

— удельные первоначальные затраты 1 000…2 000 марок ФРГ на 1 уел. гол. Это предвещает тенденцию к применению однореакторной схемы непрерывного действия для небольших установок;

— высокий удельный выход полезно используемого газа — не менее 0,4 м3 биогаза на 1 кг сухого органического вещества. Повышение выхода полезно ис-> пользуемого газа представляется возможным благо-> даря применению других побочных видов энергии, рекуперации теплоты и посторонних источников энергии, хотя бы частично для подогрева субстрата.

Чтобы понизить собственную потребность установки в энергии, необходимо предъявлять жесткие требования к устройству реактора (его форме и теплоизоляции) и к механизмам перемешивания. При этом нужно допол* нительно принимать меры по утилизации отбросного тепла шлама в теплообменнике.

Нарушение баланса расхода и потребления биогаза немедленно сказывается на экономичности установки. Среднее предприятие сначала имеет неуравновешенный газовый баланс, только специализированные предприятия будут иметь уравновешенный баланс. Обеспечение такого баланса — решающий фактор для экономичности установки. Выше были перечислены различные отправные точки для продолжающихся в этом направлении исследований. Видимо, нельзя будет обойтись без промежуточного хранения запасов газа в газгольдерах. Многореакторные установки, работающие с попеременным использованием отдельных реакторов, требуют газгольдеров большей вместимости.

При проектировании сельскохозяйственной биогазо — вой установки следует проверить, действительно ли оправдывает фактическая потребность производства в биогазе его высокий выход из отходов, так как при ограниченном использовании потенциала газа можно значительно понизить затраты на установку и ее эксплуатацию.

Чтобы можно было в будущем лучше калькулировать и проектировать биогазовые установки, представляется целесообразным получить четкие данные по следующим пунктам:

— снижение потребности в энергии путем а) систематических исследований по перемешиванию субстрата с различной вязкостью и с различным содержанием крупных частиц, причем исследования следует вести с учетом формы и размеров реактора, б) установления оптимального сочетания газового двигателя и генератора с учетом покрытия собственных потребностей установки в теплоте (за счет теплоты системы охлаждения двигателя) и электроэнергии для привода механических агрегатов, включая тепловой насос для вторичного использования отбросной теплоты; в) разрушения плавающей корки энергосберегающим способом;

— упрощение эксплуатации (контроля, управления, регулирования) ;

— повышение срока службы установки (уменьшение

— разрушений от коррозии и изнашивания благодаря применению соответствующих материалов и новых принципов конструирования);

снижение стоимости установки путем применения новых экономичных принципов конструирования, в том числе разработки более простых и дешевых съемных емкостей, монтируемых на реактор для сбора газа в установках, работающих с газгольдером; разработка моделей для конкретных технологических решений, предусматривающих различные цели процесса (применение конечных продуктов, защита окружающей среды) и производственное подчинение установки: сельскохозяйственные частные предприятия различного масштаба, производственные объединения (например, для одного села); сооружение установок-прототипов по выбранным моделям и анализ их практической ценности.