Компоненты установки

Компоненты установки

Если, исходя из характера процесса брожения и его технологии, к реакторам предъявляют в основном требования:

— абсолютной герметичности стенок, препятствующей газообмену;

— непроницаемости для жидкостей;

— сохранения прочности в статическом состоянии при воздействии собственной силы тяжести и массы загружаемого субстрата;

— совершенной теплоизоляции;

— коррозионной стойкости;

— надежности загрузки и опорожнения;

— доступности внутреннего пространства для обслуживания,

то для выбора формы, размеров и конструкции реактора решающую роль играют такие факторы, как:

— массовый расход субстрата при заполнении;

— заданный выход газа или степень сбраживания субстрата как функция от концентрации сухих веществ, загрузки рабочего пространства, времени цикла сбраживания и интенсивности перемешивания;

— применяемая система производства;

— уровень механизации.

Эти факторы определяются условиями производства и целями технологического процесса.

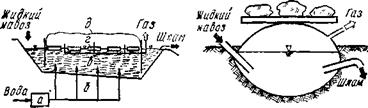

Форма реактора и применяемые строительные материалы (рис. 10).

С точки зрения статической прочности, создания условий для перемещения жидкого субстрата (затрат энергии на перемешивание), отвода осадков и разрушения плавающей корки предпочтительным представляется использование яйцеобразного резервуара (рис. 10, а). Однако в крупных установках его делают только из бетона. Поэтому высокая стоимость изготовления таких резервуаров существенно ограничивает их применение. В то же время для меньших объемов (около 30 м3) можно изготовлять реакторы такой формы из полиэфирной смолы, армированной стекловолокном (стеклопластика). Весьма возможно, что в будущем резервуары такого типа найдут широкое применение в сельскохозяйственных биогазовых установках.

![]()

![]()

![]()

Цилиндрический резервуар с конусной верхней или нижней частью (рис. 10, б), как и яйцеобразный, обладает тем преимуществом, что для него характерны небольшое пространство для накопления газа, концентрированная в ограниченном объеме плавающая корка, а также хороший отвод шлама. Однако по сравнению с яйцеобразной эта форма реактора создает менее благоприятные условия для перемещения жидкого субстрата. Резервуары такой формы, используемые в коммунальных установках для очистки и разло — Рис. 10. Формы реакторов для жения СТОКОВ, ИЗГОТОВЛЯ-

Цилиндрический резервуар с конусной верхней или нижней частью (рис. 10, б), как и яйцеобразный, обладает тем преимуществом, что для него характерны небольшое пространство для накопления газа, концентрированная в ограниченном объеме плавающая корка, а также хороший отвод шлама. Однако по сравнению с яйцеобразной эта форма реактора создает менее благоприятные условия для перемещения жидкого субстрата. Резервуары такой формы, используемые в коммунальных установках для очистки и разло — Рис. 10. Формы реакторов для жения СТОКОВ, ИЗГОТОВЛЯ-

когоЭРЙвоза. сбраживания жид — ют из бетона. Для наме-

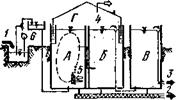

Рис. И. Двухкамерная бродильная установка, работающая по проточному принципу [82]:

А — главная бродильная камера; Б — камера для окончательного сбраживания и осаждения шлама; Б — накопитель шлама; Г — пространство для накопления газа; / — подача жидкого навоза; 2 — отвод крупиодяспереиого шлама; б — отвод мелкодисперсного шлама; 4 — отбор газа; 5 — перемешивающее устройство, работающее на сжатом газе; б — насос.

А — главная бродильная камера; Б — камера для окончательного сбраживания и осаждения шлама; Б — накопитель шлама; Г — пространство для накопления газа; / — подача жидкого навоза; 2 — отвод крупиодяспереиого шлама; б — отвод мелкодисперсного шлама; 4 — отбор газа; 5 — перемешивающее устройство, работающее на сжатом газе; б — насос.

чаемых к применению в сельском хозяйстве реакторов меньшей вместимости предпочтительнее с точки зрения затрат стальные конструкции. При изготовлении их из стеклопластика можно достигнуть лучших результатов в отношении условий перемещения субстрата.

Цилиндрический резервуар (рис. 10, в) по сравнению с резервуарами обеих описанных выше форм создает худшие условия для перемещения субстрата, а также из-за большой поверхности контакта сред требует более высоких затрат на удаление осадка и разрушение плавающей корки, что связано с увеличением расхода энергии на перемешивание. К его преимуществам можно отнести относительно простую технологию изготовления, которая опирается на обширный опыт строительства емкостей для сельскохозяйственных целей (стальные, бетонные, стеклопластиковые силосы для консервирования кормов, зерно — и навозохранилища).

Если цилиндрический резервуар разделить попереч— ной перегородкой на две камеры, то по сравнению с затратами, необходимыми для изготовления двух отдельных резервуаров (система с попеременным использованием реакторов — рис. 10, г или проточная система — рис. 11), получим экономию.

При такой компоновке не только отпадает необходимость в теплоизоляции наружных стенок резервуара, но и улучшается теплопередача между обеими камерами через перегородку, выполненную из теплопроводного материала. Встраивание в эту перегородку нагревательного устройства дает дополнительные конструктивные и энергетические преимущества [82].

В простых, большей частью небольших установках, возводимых собственными силами, можно делать бродильную камеру кубической формы (в виде бассейна или ямы с крышкой), как показано на рисунке 10, д.

Такой реактор можно тоже разделить на две части: главную бродильную камеру и камеру для окончательного этапа сбраживания и осаждения шлама. Установки этого типа не позволяют получить высокую степень разложения субстрата, так как в них не обеспечивается ни равномерное перемешивание массы, ни управление загрузкой рабочего объема камеры и временем пребывания массы в реакторе, что необходимо для получения максимального выхода газа. Разрушение плавающей корки и осадка связано с большими затратами (рис. 12).

В горизонтальном резервуаре (рис. 10, е) субстрат перемещается в продольном направлении, причем для небольших установок можно применять цилиндрические реакторы, сделанные из стали или стеклопластика [26J.

Наклонное расположение продольной оси резервуара облегчает стеканне шлама по направлению к выгрузному отверстию. Такая конструкция удобна для размещения простейшего перемешивающего механизма (рис — 13).

Бродильная камера в виде вырытой в грунте траншеи (рис. 10, ж и 14) позволяет обрабатывать большие количества субстрата. В качестве строительного материала используют, как правило, бетон. В настоящее время принцип сбраживания в траншее с наклонным дном и плавающей крышкой получил дальнейшее развитие в США (рис. 15).

Из соображений экономии затрат и создания лучших условий для разрушения плавающей корки реакторы более крупных проточных установок оснащаются большей частью жесткими крышками, т. е. не имеют подвижного газового кол — Газ

![image012 Подпись: Рис. 13. Горизонтальный реактор с простейшим перемешивающим устройством [И].](/img/1168/image012.gif) Рис. 12. Простейшая двухкамерная биогазовая установка (Филиппины) [144].

Рис. 12. Простейшая двухкамерная биогазовая установка (Филиппины) [144].

|

пака (газосборника). Более целесообразно регулировать объем пространства для накопления газа в соответствии с его выходом и необходимым давлением в более дешевом специальном газгольдере.

При эксплуатации установок с попеременным использованием реакторов с жестким газосборником, а также аналогичных установок с газгольдерами следует предусмотреть, чтобы освобождающийся при опорожнении реактора объем был обязательно заполнен газом, поступающим в обратном направлении из газгольдера. Такая схема требует соответственно увеличения вместимости газгольдера. В обеих технологических схемах нужно в каждом отдельном случае решать вопрос о рациональности выбора жесткой или плавающей конструкции газосборника с учетом размеров установки, условий ее эксплуатации и затрат на изготовление.

Особое положение занимают эластичные реакторы, используемые в странах Восточной Азии. Они состоят из плотной прорезиненной или пластмассовой оболочки, усиленной тканевыми прослойками и имеющей форму пузыря, которая для восприятия статических нагрузок либо заглублена в полусферическую выемку в грунте

|

Рис. 13 Рис. іо |

Рис. 15. Траншейная биогазовая установка «Плаг флоу диджестер» [45]:

а — бойлер; б — подача горячей воды; в — бродильная камера; г — плавающие пенопластовые плиты; д — эластичный газосбориик.

Рис. 16. Реактор с эластичной оболочкой (Восточная Азия) [144].

(рис. 16), либо находится на поверхности земли и помещается внутри жесткого цилиндрического ограждения [35].