ОБРАБОТКА СТОЧНЫХ ВОД НА ЛОКАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЯХ

ОБРАБОТКА СТОЧНЫХ ВОД НА ЛОКАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЯХ

Образующиеся на металлургических и металлообрабатывающих предприятиях сточные воды очищают обычно на локальных сооружениях; затеи большая часть очищенной воды используется вновь.

При этом оставшаяся часть стоков, продувочные, ливневые в дренажные воды могут подаваться на общезаводские очистные сооружения, после чего очищенная вода также используется повторно, и только продувочные воды сбрасываются.

Условно различают очистку вод, загрязненных взвешенными в химически растворимыми веществами в локальных оборотных циклах оо шяамонакопителями й без них. Использование шламонакопителей в таких локальных оборотных циклах значительно упрощает технологическую схему обработки стоков в сегодня применяется в большинстве случаев, несмотря на то, что выделение площадей под накопители, особенно в приемлемой близости от предприятия, становится все более затруднительным. Такая схема еще достаточно долго будет применяться в практике. Наиболее простое решение заключается в эвакуации всех необработанных или обработанных стоков в накопитель (так называемая одноступенчатая схема). Более сложный случай, когда в накопитель направляют только сильнообводнен — ные осадки, получаемые при обработке воды на заводских очистных сооружениях (двухступенчатая схема).

Рассмотрим основные виды локальных установок (циклов). Известно, что наибольшее количество стоков загрязнено преимущественно неорганическими взвесями: шлаками, золой, частицами пусто! породы, окалиной и т. д. Очистка таких стоков производится в грязных оборотных циклах с использованием процессов отстаивания, обезвоживания осадков, а при необходимости стабилизационной обработки — коагуляции, флотации, обеззараживания. В червой металлургии основные виды грязных циклов существуют на агломерационных фабриках, в производстве окатышей, доменном, сталеплавильном и прокатном производствах.

Загрязненные воды агломерационных фабрик и установок по производству окатышей предварительно очищают от крупнодисперсной взвеси в ловушках типа открытых гидроциклонов или горизонтальных отстойников со временем пребывания воды в них 2-3 мин. Затем сток очищается в радиальных отстойниках с удельной гвдравли — чеокой нагрузкой 0,8-1,0 м3/(м2- ч) без добавок в с нагрузкой 2,0-2,2 м3/(м^ ч) при добавае полиакриламида (ПАА) в количест-

ве 1-2 мг/л очищаемой воды. Осветленная вода после стабилизационной обработки используется повторно в производстве. Выделенный осадок подается для классификация в гидроциклоны или механические классификаторы, где из осадка выделяют частицы крупностью 3-150 мкм. После выделения крупных взвешенных частиц осадок подается на сгущение, обычно в радиальные непрерывно действующие сгустители, затем на механическое обезвоживание и далее на сушку и утилизацию.

Сточные вода доменной газоочистки, состав и свойства которых зависят от состава шихты и давления газов под колошником, осветляются обычно в радиальных отстойниках различных конструкций, с совместным применением коагулянтов и флокулянтов. Так, при применении коагуляции можно довести нагрузку на радиальный отстойник с камерой флокуляции до 5 м3/(м^ ч). Осветленная вода после охлаждения и стабилизационной обработки используется повторно, осадок обезвоживается и утилизируется. Для предотвращения коррозионного разрушения оборудования (скрубберов высокого давления и др.) и образования плотных отложений на контактирующих со сточными водами поверхностях (трубопроводы, аппараты газоочистки и др.) в него вводят различные специфические добавки (полифосфаты, И0МС-І и др.).

Сточные воды подбункервых помещений и машин для разливки чугуна доменного производства отличаются от стоков газоочистки значительным содержанием извести. Обрабатываются они по замкнутой схеме, включающей смесительную камеру, песколовки и горизонтальные отстойники.

Сточные воды сталеплавильного производства образуются при очистке газов мартеновских, электросталеплавлильных и кислородно-конвертерных цехов. Их отличительная особенность заключается в значительном изменении состава стока в процессе плавки. Очистка стоков производится путем выделения взвешенных веществ в открытых гидроциклонах, флокуляторах и радиальных отстойниках. Особую проблему представляет очистка стоков конвертерной газоочистки. Здесь весьма перспективно применение магнитной обработки, используемой пока недостаточно. Так, при применении для очистки коагуляцией сточных вод конвертерной газоочистки без — напорных магнитных гидроциклонов нагрузка достигает 14 м3/(м^ ч), тогда как в случае радиальных отстойников она не превышает І м3/(ві2*ч). Положительные результаты получены на Новолипецком металлургическом комбинате при совместной очистке стоков конвер —

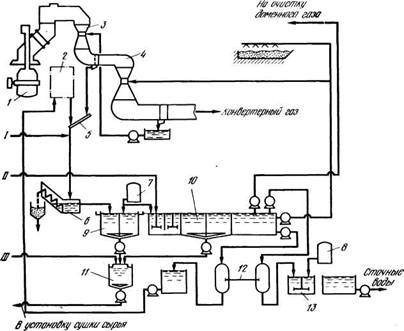

тарной и доменной газоочисток; аналогичные схемы широко применяются в зарубежной практике (рис. I). Осветленная вода стабилизируется (путем добавления известкового молока, ингибиторов и др.)* после охлаждения (или без него) используется повторно. Ооадок при необходимости подвергается классификации, затем сгущается, обезвоживается, сушится и утилизируется.

Представляет интерес замкнутая система водоснабжения электро — оталепдавильных печей (СПП) и машины непрерывного литья заготовок общей производительностью 800 м3/ч (160 и 640 м3/ч соответственно) на металлургическом заводе фирмы ‘*Кисивадо Сейко" (Япония).

|

|

Ric* I. Система очистки сточных вод газоочистных установок конвертеров на заводе в г. Огисима (Япония):

I — конвертер; 2 — вспомогательное оборудование; 3, 4 — первая в вторая ступень очистки газов; 5 — желоб; 6 — классификатор; 7,8- об орудовал и е для ввода коагулянтов; 9 — реактор-коагулятор; 10 — тонкослойный отстойник; II — сіуститель; 12 — фильтры; 13 — реактор-нейтрализатор; I — промывные сточные воды фильтров системы косвенного охлаждения конвертерного оборудования; П — сточные воды из системы очистки доменного газа; ш — промывные сточные воды фильтров из систем водоснабжения МЕШЗ и дуговых печей

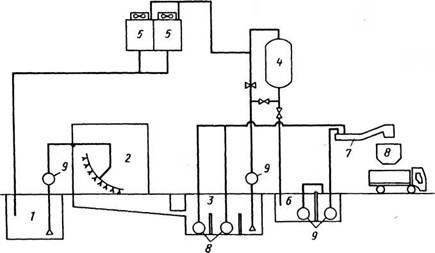

Технологическая схема замкнутой системы водоснабжения приведена на рис. 2. Вода из приемного резервуара I с помощью насоса поступает на СШ и ШЛЗ 2. После использования сточная вода самотеком сбрасывается в заглубленный на уровне 2 м отстойник 3. Осветленная вода из отстойника насосом 9 подается на магнитный фильтр типа М фирмы ’’Хитачи” 4 для доочистки. Фильтр размещен с внешней стороны стены цеха на отметке 12 м. Магниты фильтра расположены по его периметру. Промывку фильтра обратным током осветленной вотш осуществляют один раз в сутки. Профилактический ремонт магнитного фильтра проводят один раз в год. Доочи- щенная вода после магнитного фильтра подается в две вентиляторные градирни 5, размеры каждой из которых 4×4 м в плане. Градирни расположены на отметке +18 м. После градирен охлажденная вода самотеком поступает в приемный резервуар и вновь подается в производственный цикл. Загрязненная вода после промывки магнитного фильтра сбрасывается в сгуститель 6. Осветленную воду после сгустителя направляют в голову процесса. Осадок из отстойника и сгустителя с помощью насосов подается на конвейерный лоток-сгуститель 7. Обезвоженный до 10 £-ной влажности осадок выгружают в бункер 8 и автомашинами вывозят на утилизацию. Вода после конвейерного лотка-сгустителя возвращается в

|

Рис. 2* Технологическая схема замкнутой системы водоснабжения металлургического завода фирмы "Кисивадо Сейко” |

голову процесса. Основные показатели процесса обработки оборотной воды приведены ниже:

Исходная Обработанная

|

вода вода 800 800 24 24 60 35 Нейтр. Нейтр. 400-500 30 10-20 10 |

|

Содержание взвешенных веществ, мг/л……………… нефтепродуктов, |

|

Расходы воды, м /ч Время работы, ч/сут Температура, иС |

Количество подпиточной воды замкнутой системы составляет

26 м8/мес, количество выделенного осадка 3000 кг/сут (в пере-

счете на сухой продукт).

Отличием описанной‘установки является то, что очистные сооружения по существу отсутствуют, а отдельные узлы технологической схемы весьма рационально расположены на территории цеха (ка стенах, крыше), практически не занимая производственной площади.

Сточные воды прокатного производства, содержащие неоргани — чаокие взвешенные вещества, образуются в цехах горячей прокатки от листопрокатных станов, машин непрерывного литья заготовок (МНДЗ) и машин огневой зачистки (МОЗ). Наибольшее количество стоков, загрязненных окалиной и маслами, образуется при прокатке. Стоки обрабатываются по следующей технологической схеме. Первичная очистка от крупных частиц окалины осуществляется в ямах для окалины различного типа (прямоугольных, цилиндрических, гядроциклонных) и грубых сетчатых фильтрах. Вторичная очистка от взвешенных веществ и масел осуществляется в горизонтальных в радиальных отстойниках или гидроциклонах, доочистка — на фвхьтрах с зернистой загрузкой (повышенной грязеемкости, с варввстой плавающей загрузкой и др.) или сетчатых фильтрах. Осветленная вода используется повторно. Осадок может содержать в ваввсимостн от технологии прокатки различное количество масел, что в определяет в конечном счете его утилизационную ценность. Сточные воды МЕШЗ загрязнены, кроме окалины и масла, продуктами разложения технологических составов, применяемых для обработки поверхности заготовок. Это обусловливает некоторые изме-

вания в их обработке. После удаления грубодисперсннх примесей (ГДШ в яме для окалины стоки рекомендуется очищать в отстойни-

ках-флотаторах напорного типа системы "Союзводоканалпроект" с

нагрузкой до 4 m[1]/(n£ ч) . Применение умягченной воды позволяет замкнуть цикл.

Сточные воды МОЗ обычно очищают совместно с окалиномаслосодержащими стоками. Однако может применяться и самостоятельная очистка по схеме: удаление из стока ГДП в яме для окалины, последующая фильтрация на фильтрах с зернистой загрузкой.

На предприятиях цветной металлургии образуются сточные воды, содержащие трудноотстаивающиеся взвешенные вещества. Для обычной очистки от ГДП и взвешенных веществ на локальных установках используют отстойники и гидроциклоны различных конструкций, однако на практике для этих целей чаще используются многоцелевые хвостохранилища.

На металлургических переделах машиностроительных предприятий образуется значительное количество стоков, загрязненных взвешенными веще стами — песком, бентонитом, углем и др. Такие стоки очищают на отстойниках различного типа, после чего осветленную воду подают обратно и производство. Осадок сгущают, обезвоживают и частично используют повторно.

На металлургических, машиностроительных и металообрабатываю — щвх предприятиях образуется также много маслосодержащих сточных вод. В них масла, под которыми подразумеваются практически нерастворимые в воде жидкие углеводороды сырой нефти, смол, растительных и минеральных масел, животных жиров, легких и тяжелых топлив, находятся в пленочном, капельном, коллоидном, эмульгированном и растворенном состоянии. Очистка маслосодержащих сточных вод производится на локальных и общезаводских сооружениях с использованием механических, физико-химических и биохимических методов. Степень очистки зависит от того, будут ли очищенные воды повторно использоваться в производстве, подаваться на общегородские очистные сооружения или сбрасываться в водоем. В первом случае достаточно удалить только большую часть масел, не подвергая все стоки глубокой очистке, в остальных случаях необходима глубокая очистка.

На локальных очистных сооружениях обычно очищают маслосодержащие стоки перед их повторным использованием. Обычно это смазочно-охлаждающие жидкости (СОЖ), окалиномаслосодержащие стоки, промывочные стоки от маслоэмульсионных систем, стоки обезжиривающих установок, окрасочных отделений и др. Очистка стоков производится с использованием механических (отстаивание, фильтрование, центробежное разделение) и физико-химических (коагуля — цші, флокуляция, сорбция, флотация, экстракция, электрокоагуляция» электрофлотация окисление, ионный обмен, обратный осмос) методов. Выделенные в процессе очистки маслосодержащие отходы уничтожают, реже утилизируют.

Наибольшие затруднения вызывает очистка стоков, загрязненных химически растворимыми неорганическими веществами: кислотами, щадочами, солями. Такие стоки появляются при обработке поверхности металла при травлении, полировке, нанесении гальванических покрытий и др. Образуются два вида стоков: отработанные концентрированные технологические растворы и слабоконцентриро — шшные промывочные жидкости. Концентрированные растворы практически всегда обрабатывают (очищают) на локальных установках (например, купоросных), являющихся составной частью основного производства, после чего используют повторно, а выделенные продукты утилизируют.

Промывочные воды чаще всего обрабатывают на различных нейт — рализационных установках. В настоящее время очищенная вода вэ-за наличия растворимых солей используется повторно в совершенно недостаточном количестве (не более 10-15 % первоначального объема). Сброс ее в водоемы в районах развитого производства почти всегда нежелателен, поэтому обработка таких стоков оовдает сложную проблему их деминерализации перед повторным использованием.

Иногда пруды-накопители служат своеобразными общезаводскими очистными сооружениями, когда все процессы обработки воды происходят в них. Примером может служить пруд в г. Запорожье, где смешиваются кислые стоки металлургических заводов и щелочные стоки титано-магнеиевого комбината, в результате чего происходят их нейтрализация, осветление и стабилизация. Однако качество сбрасываемой воды по солевому составу нельзя признать удовлетворительным, что и привело в последние годы к серьезным последствиям.

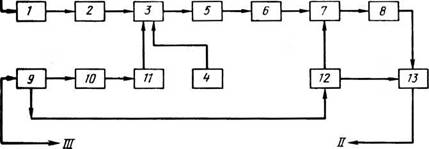

Общезаводские очистные сооружения без накопителя имеются далеко не на каждом предприятии; обычно они устраиваются на машиностроительных и металообрабатывающих предприятиях, где расход воды значительно меньше, чем на металлургических. Однако перевод водного хозяйства на замкнутую бессточную и безотходную систему вынуждает предприятия иметь для всего водного хозяйства общие хвостовые сооружения (деминерализационные, сжигатель — ные установки и т. д.), сооружения для обработки ливневых вод со всей промышленной площадки предприятия. Более того, на общезаводских сооружениях, куда подают часть неочищенных стоков, продувочные — воды локальных оборотных циклов, ливневые и дренажные стоки в определенных случаях можно осуществить более глубокую очистку их с меньшими затратами. Принципиальная схема общезаводских сооружений приведена на рис. 3-

Очищенные вода подают на общегородские очистные сооружения либо сбрасывают в водоем. Иногда в состав общезаводских сооружений входят сооружения биохимической очистки, например на коксохимических или нефтеперерабатывающих предприятиях. Как правило, они работают в более тяжелых условиях, чем при очистке городских стоков, так как в производственных стоках содержатся трудноразлагаемые вещества: нефть, фенолы, жесткие ПАВ и др. Поэтому с чрезмерно развитой промышленностью и ограниченными водными ресурсами стоки после биохимических очистных сооружений перед сбросом в водоем необходимо доочищать, что практически вдвое удорожает их обработку.

Серьезными проблемами являются очистка ливневых стоков с площадки промышленного предприятия, а также очистка других рассеянных выбросов (стоков от мест складирования отходов производства: шлаков, золы, фосфогипса и т. д.), сбор дренажных вод от накопителей, которые далеко не всегда удается "собрать в трубу" и единым потоком (или потоками) подать на обработку.

|

|

Рио* 3, Принципиальная схема общезаводских сооружений для очистки отработанных вод: .

I — маслогрязеотстойник; 2 — сборник отработанных вод; 3 — нейтрализатор; 4 — узел приготовления известкового молока; 5 — ототойник: 6 — кварцевые фильтры; 7 — хлораторная; 8 — расходная емкость; 9 — песколовки; 10 — маслогрязеотстойник для дождевых вод; II — регулирующая емкость для довдевых вод; 12 — накопитель дождевых вод; 13 — биоплато; I — загрязненные промышленные стоки; П — очищенные стоки в оборот;Ш — ливневые стоки

В этом случае эффективным средством защиты водоемов от рассеянных загрязнений могут служить биологические плато различных модификаций, на которых очистка стоков осуществляется с помощью процессов, характерных .для естественных водоемов.