СУХАЯ ПЕРЕГОНКА. ГАЗИФИКАЦИЯ И СЖИЖЕНИЕ

СУХАЯ ПЕРЕГОНКА. ГАЗИФИКАЦИЯ И СЖИЖЕНИЕ

Термическое повышение качества биомассы. Основной целью всех процессов повышения качества биомассы является превращение ее в стабильное транспортабельное топливо, способное заменить ископаемые виды топлива без использования специального оборудования для погрузочно-разгрузочных работ. Путем сочетания нагрева и частичного сжигания биологических материалов можно получить твердые, жидкие и газообразные соединения, обладающие, по крайней мере, некоторыми свойствами угля, нефти и природного газа. В литературе описано много различных процессов, широко использовавшихся в прошлом; производство газа для использования его в качестве топлива путем сухой перегонки и газификации угля и биомассы было начато почти 200 лет назад. Различные термические процессы повышения качества биомассы, пред-

|

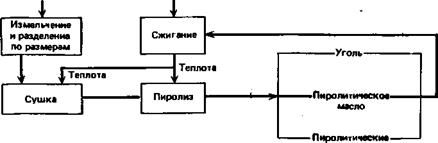

Рис. 9. Термическое обогащение биомассы. |

лагаемые в настоящее время и использовавшиеся в прошлом, имеют много общих черт. Схематически используемые процессы представлены иа рисунке 9.

При нагревании биомассы происходит распад углеродсодержащих молекул с образованием ряда газообразных, жидких и твердых продуктов. Специфические продукты реакции определяются температурой реакции, тепловой мощностью, степенью измельчения и типом биомассы, а также присутствием неорганических примесей и катализатора. Тепло, необходимое для осуществления этих изменений, носящих эндотермический характер, подводится или из внешнего-источника, или путем введения воздуха или кислорода в реактор и сжигания части биологического материала.

Термины ’’сухая перегонка”, ’’газификация” и ’’сжижение” не имеют точного значения в литературе. Газификация и сжижение биомассы происходят как в присутствии, так и в отсутствие окислительных (02, воздух) и восстановительных (СО, Н2) газов, обычно связанных с этими процессами. В настоящем исследовании сухая перегонка рассматривается отдельно как анаэробный процесс. Превращение биомассы в газы при сжигании на месте рассматривается как газификация. Понятие ’’сжижение” охватывает восстановление биомассы до масел под действием восстановительных газов, полученных также из биомассы.

Подготовка биомассы. Высокая влажность биомассы представляет собой непосредственную проблему при осуществлении всех процессов повышения качества биотоплива вследствие затрат энергии на испарение воды и разбавления продуктов реакции непрореагировавшим паром. Большинство методов включают стадию высушивания при использовании уже частично высушенных материалов; однако в материале допускается определенное количество воды, которое необходимо для образования синтез-газа (паровая газификация). Биомасса, содержащая более 30 % воды, потребует, очевидно, сушки перед осуществлением любых процессов.

Для облегчения процесса сушки, а также достижения требуемой скорости реакции в процессе тепловой обработки биомасса должна быть измельчена с получением соответствующих размеров частиц. Технологическая схема включает дробильные, измельчительные и размалывающие установки. Если биологический материал представляет часть общих отходов, необходим предварительный отсев негорючих и

![]()

![]()

![]()

![]()

![]()

других примесей. ’’Уплотненная биомасса”, о которой говорилось выше, может быть использована для процессов обогащения без дальнейших обработок [14].

других примесей. ’’Уплотненная биомасса”, о которой говорилось выше, может быть использована для процессов обогащения без дальнейших обработок [14].

Сухая перегонка. Нагрев биомассы приводит к удалению влаги (ярко выраженный эндотермический процесс). При температуре выше 100 °С биомасса начинает разлагаться, а между 250 и 600 °С основными продуктами являются уголь и маслянистая кислая смесь дегтя и различных количеств метанола, уксусной кислоты, ацетона и следы других органических веществ. До развития нефтехимической промышленности источником этих соединений была перегонка древесины.

На рисунке 10 [12] показан в качестве примера пиролиз целлюлозы. При температуре свыше 600 °С жидкие продукты пиролиза могут быть газифицированы, а свыше 800 °С газифицируется также и уголь в результате эндотермической реакции углеродсодержащих молекул с водой с образованием синтез-газа, смеси оксида углерода и водорода.

Какие химические реакции протекают в процессе тепловой обработки биомассы, точно определить трудно вследствйе очень СЛОЖНОЙ химической природы биомассы. Правда, основными компонентами многих типов растительного материала являются целлюлоза и крахмал, и нам известны некоторые реакции сухой перегонки этих продуктов и их термодинамика [14]. Сначала происходит карбонизация или обугливание:

[СвНіо05]и -*• 6лС + 5иН20 (изменение энтальпии = — 2,9 ГДж/г).

Реакция является в некоторой степени экзотермической, т. е. такой же, как и получение пиролитического масла (в качестве средней молекулярной. формулы пиролитического масла принимается формула С6Н80):

[С6Ніо05]и->0,8иС6Н80 + 1,8Н20 + 1,2иС02

(энтальпия = —2,1 ГДж/т).

Образование синтез-газа является в высшей степени эндотермической реакцией:

С+Н20-»-С0 + Н2 (энтальпия =+ 14,6ГДж/туглерода).

При быстром нагревании целлюлозы, как при ’’мгновенном” пиролизе, может образоваться некоторое количество олефинов в ходе другой эндотермической реакции:

[C«H10Os]« -*-2лС2Н4 + иН20 + 2иС02

(энтальпия = +0,24 ГДж/т)

Несмотря на некоторые утверждения относительно автотермального характера (или близкого к автотермальному) процесса сухой перегонки биомассы, термическое обогащение биомассы обычно требует затрат теплоты, составляющих до 10 % теплоты сжигания сухой биомассы (примерно до 2 ГДж/т). Эта доля может быть значительно выше, например, при производстве угля, где происходит потеря летучих продуктов.

Технология сухой перегонки. За исключением производства высокоценного древесного угля, используемого как в качестве топлива, так и для других целей, сухая перегонка биомассы в промышленном масштабе не используется в развитых странах. Древесный уголь обычно получают путем нагревания древесины до 350 °С в пиролитическом реакторе. Выход составляет около 35 % топлива с энергоемкостью примерно 29 ГДж/т, т. е. сохраняется около 50% энергии древесины.

Ниже даются комментарии по другим предложенным процессам. В одном из процессов используется пиролиз при 500—600 °С с повторным использованием газа для превращения углеродсодержащих материалов в уголь и вязкую, сильно окисленную топливную нефть. В другом процессе сильно влажная биомасса газифицируется с использованием пара при 600 °С и давлении 20 бар с получением синтез-газа. Наконец, быстрый пиролиз сухой биомассы при 800 °С ведет к образованию олефинов, которые могут быть по димеризованы в автомобильный бензин (его заменитель).

В’’западном” процессе (ранее процесс Гарретта) [15] сырье должно быть высушено и тонко размолото. Теплота, необходимая для осуществления пиролиза, получается в результате сжигания газов и части угля, образовавшихся в результате реакции. Газы удаляются из угля в циклонном сепараторе до очистки от жидкостей и остающихся твердых частиц, а затем уголь и газы возвращаются в пиролизатор. Схематическая диаграмма этого процесса показана на рисунке 11. В целях максимизации выхода жидкости время пиролиза сокращается до нескольких секунд. Типичные свойства пиролитического масла, выход которого составляет около 40 % в расчете на сухое сырье, показаны в таблице 24. Пиролитическое масло не смешивается с топливной нефтью, имеет коррозионные свойства, аналогичные свойствам уксусной кислоты, и может храниться только в течение примерно двух недель вследствие продолжающихся

|

газы Рис. 11. Пиролиз биомассы. |

химических реакций. Для использования этого масла в качестве топлива необходимо специальное оборудование. Теплотворная способность пиролитического масла составляет около 53 % теплотворной способности топливной нефти (по массе). Выход угля составляет от 20 до 50%, содержание золы в угле до "50%. Газы имеют низкую теплотворную способность и содержат до 65 % двуокиси углерода и до 8 % сероводорода.

|

Таблица 24. Свойства пиролитического масла

|

В ходе процесса Райта—Мальта [16] древесные стружки проходят через печь с продуктами реакции. В качестве. катализатора добавляется древесная’ зола. Газы, жидкости и уголь газифицируются с помощью пара, присутствующего в древесине. Этот процесу считается автотерми — ческим вследствие экзотермического характера разложения древесины и переноса тепла от горячих продуктов в систему.

Третий процесс, разработанный в Центре военно-морского вооружения, включает быструю паровую газификацию биомассы с образованием смеси олефиновых углеводородов [17]. Высушенную биомассу размалывают в муку, насыщают паром и остаточными газами полимеризацион — ного реактора и нагревают до 800 °С. Эндотермическая реакция поддерживается путем сжигания пиролитического угля (побочного продукта) и отходящих газов. Образовавшиеся газы содержат около 4% по массе этилена, полимеризующегося до высших углеводородов при давлении около 56 кг/см2 и температуре 500 °С. Однако побочные продукты не обеспечивают достаточного количества теплоты для протекания процесса, что вызывает необходимость сжигания дополнительного количества древесины. Выход автомобильного бензина и масла определяется термической эффективностью 11,9% в расчете на сухое древесное сырье.

Окислительная газификация. Газификация биомассы кислородом дает газ средней энергоемкости, содержащий в основном оксид углерода и водород. Аналогичная реакция происходит на воздухе, но образующиеся газы разбавляются азотом, снижающим теплотворную способность. Химический процесс газификации представляет собой сочетание химического процесса сжигания с некоторыми реакциями пиролиза, описанными в предыдущем разделе. Уголь, полученный в результате пиролиза, реагирует с паром или диоксидом углерода с образованием синтез-газа:

С + Н2 О СО + Н2;

С + С02 -> 2СО.

Пиролитические масла претерпевают аналогичные реакции. При температуре выше 1000 °С единственно стабильными молекулами топливного газа являются молекулы СО и Н2. При более низких температурах стабильны молекулы этилена, метана и другие молекулы с небольшим весом.

Газификаторы классифицируют [13] следующим образом: газификаторы восходящего тока, нисходящего тока, кипящего слоя и взвешенного потока. Схематические диаграммы газификаторов восходящего и нисходящего токов показаны на рисунке 12. Последний тип широко использовался в период второй мировой войны на транспортных средствах, трейлерах и небольших силовых установках. Недавно газификаторы, работающие на угле, использовались на Филиппинах для различных форм транспорта [14]. Такие газификаторы нуждаются в постоянном уходе и внимательном отношении при запуске, регулировании и техническом обслуживании. Воздушные газификаторы представляются

|

Пиролиз |

||||

|

Пиролиз |

—►Газ |

Восстановление |

||

|

Сжигание ( |

—— Воздух |

Сжигание |

||

|

Восстановление |

— |

|||

|

Зола |

Зола |

|

Газификатор нисходящего тока |

|

Газификатор восходящего тока |

|

►Газ |

|

-Воздух |

|

Рис. 12. Газификация способом нисходящего и восходящего токов. |

как первые биотопливные системы будущего для замены существующих бойлеров и для обеспечения процессов необходимой теплотой с использованием отходов отраслей промышленности, перерабатывающих биомассу, например продовольствие и бумагу. Состав типичных газов, полученных с использованием кислородного газификатора, дает возможность химического их превращения, например, в метанол и аммиак.

Сжижение/восстановление. Были разработаны предложения по превращению биомассы в жидкость, напоминающую тяжелую топливную нефть, путем реакции ее с восстановительными газами (оксид углерода и водород) в присутствии катализатора. Обычно необходимо давление 250 бар и температура 600—700 °С. Процессы сжижения обычно предполагают подготовку восстановительных газов путем пиролиза или окислительной газификации большего количества биомассы. В редких случаях можно получить дешевый водород из других источников, например при электролизе воды на гидроэлектрических установках.

По данным Питтсбургского энергетического центра [17], типичный процесс сжижения древесины выражается следующей реакцией:

Древесину высушивают до влажности 4 %, размалывают в муку и смешивают с частью продуцированной нефти. В качестве катализатора добавляют карбонат натрия в количестве 5 % по массе. Смесь древесины, нефти, пара и катализатора подвергают первоначальному давлению 29 бар и нагревают до 300 °С в течение часа для обеспечения 99 %-ного превращения древесины и выхода нефти 56%. Схематически процесс показан на рисунке 13, а состав сжиженной нефти дан в. таблице 25. Нефть рекомендована для использования в качестве бойлерного топлива.

|

Углерод, % |

76,1 |

|

Водород, % |

7,3 |

|

Кислород, % |

16,6 |

|

Плотность, г/см3 |

1,1 |

|

ГДж/т |

31,4 |

|

3.3. ГИДРОЛИЗ И ФЕРМЕНТАЦИЯ |

Сахара биомассы. Все виды растительной биомассы содержат моно — и полисахариды, служащие как для аккумулирования энергии и углерода, так и в качестве структурного компонента. Хотя простые сахара встречаются в соке всех растений, только экстрагирование их из сахарного тростника и сахарной свеклы носит промышленный характер. Тем не менее эти растения являются основным источником производства сахара в мире. Полимерные сахара являются основными компонентами растительной биомассы и служат главными продуктами питания человека, животных, используются в качестве материалов для строительства, производства одежды, а также в целом ряде других отраслей экономики.

Углеводы можно экстрагировать из старой биомассы путем использования целого ряда химических и механических методов — от применения простого давления при переработке сахарного тростника до химического экстрагирования с высокими затратами энергии и сульфатной йарки древесины. В таблице 26 представлены некоторые виды сахаров (мономеры, олигомеры и полимеры), полученные из различных видов растений и отходов биомасс. Выход углеводов колеблется в широком диапазоне (в расчете на сухую биомассу) и может составлять

|

Таблица 26. Углеводы и источцики их получения

|

до 60% (целлюлоза) в древесине и около 15-20% (сахароза) в сахарном тростнике и сахарной свекле.

Гидролиз. Перед ферментацией олигосахариды и полисахариды обычно следует гидролизовать до моносахаридов в отдельном реакторе. Гидролиз целлюлозы и крахмала идет следующим образом:

~ [C6HioOs]я— + иН20-^иСбН^Об-

Гидролизуемость материалов (легкость, с которой происходит гидролиз) в значительной степени варьирует. Крахмал и пентозаны (гемицеллюлозы) требуют относительно мягких условий. При их гидролизе используют разбавленные кислоты и невысокие температуры; гидролиз целлюлозы проходит при более высоких температурах, с использованием более сильных кислот и реакторов под давлением. Все полисахариды также разлагаются до некоторой степени под действием ферментов. Крахмал гидролизуется относительно легко под действием как кислоты, так и ферментов, в то время как целлюлоза обычно требует предварительной обработки для высвобождения связанного лигнина перед тем, как она будет подвержена ферментативному гидролизу. Скорость гидролиза целлюлозы при участии ферментов низка. Наиболее часто встречающиеся моносахариды в гидролизованной растительной биомассе — это глюкоза, фруктоза и ксилоза. Практически все природные сахара имеют в своей основе пять (пентоза) или шесть (гексоза) атомных углеродных групп. Технология гидролиза крахмала является хорошо обоснованной. Обычным промышленным сырьем являются кукуруза и другие зерновые, а также картофель, переработка которых проходит в одну или две стадии (двойная кислота, кислота/фермент или двойной фермент). Крахмал растворяется при нагревании в воде, что вызывает ’’разжижение” полисахаридов с расщеплением полимерных цепей кислотой или альфа-амилазой. Гидролиз до моносахаров (сахари — фикация) осуществляется снова кислотой или амилоглюкозидазой. Продуктивность ферментативного процесса является низкой па сравнению с химическими методами, и для осуществления максимальной са- харификации необходимо не менее трех дней. Хотя в прошлом специфичность реакции была хуже для кислого гидролиза, ферментируемые сахара получают теперь в пределах минут, а не часов, и сейчас фактически возможно получение большого выхода моносахаридов [18].

В настоящее время промышленный гидролиз целлюлозы в странах свободного рынка не осуществляется, так как разработанные ранее технологии, такие, как процессы Сколлера и Мэдисона, по имеющимся данным, являются неэкономичными [ 19]. В настоящее время в литературе появились описания усовершенствованных процессов кислого гидролиза целлюлозы, а также новейших ферментативных процессов, включающий многофазовые реакции при различных температурах, предварительную обработку целлюлозы и использование новых видов ферментов.

Ферментация. В анаэробных условиях моносахариды могут быть превращены в спирт с помощью различных микроорганизмов. Выход спирта при превращении гексоз с участием дрожжей рода Saccharomyces составляет при благоприятных условиях до 90 % от теоретической стехиометрии реакции: С6Н1206 -+• 2С2Н5ОН + 2С02.

Однако здесь может образовываться ряд других продуктов [20], особенно при высоких значениях pH, как это показано в таблице 27.

|

Таблица 27. Продукты ферментации глюкозы

|

Если реакция доходит до конца, превращение ферментируемых саха — ро’в может быть 100 %-ным. Если концентрация спирта достигает ингибиторного уровня (8—10%), превращение может быть неполным. Рост дрожжей становится ограниченным вследствие низкого обеспечения энергией в ходе реакции; таким образом, образовавшийся спирт препятствует увеличению калорийности субстрата. Многие другие организмы, включая другие виды грибов, бактерий и зеленых растений, могут в анаэробных условиях превращать сахара в спирт, причем некоторые организмы осуществляют эти превращения с высокой эффективностью, например бактерии Zymomonas mobilis [21]. Однако выход спирта часто бывает значительно меньше, чем при участии дрожжей, при этом происходит образование большого количества других продуктов, таких, как ацетаты, лактаты и глицерол.

Некоторые микроорганизмы, например виды Clostridium, разлагающие целлюлозу, могут сочетать оба процесса гидролиза и ферментации. Такие реакции протекают медленно, и выход спирта является низким.

Продуктивность спиртового брожения является высокой по сравнению с продуктивностью многих биологических реакций, но низкой по сравнению с продуктивностью реакций, протекающих в среде синтез — газа, используемых для получения больших объемов химических про-

|

Таблица 28. Продуктивность химических н биологических реакций

|

дуктов (табл. 28). Биологические катализаторы (дрожжи) также менее эффективны, чем химические. Эти наблюдения важны при сравнении стоимости химических и биологических процессов.

В своей простейшей форме ферментация осуществляется партиями в сосудах вместимостью от 200 до 2000 м3. Микробная ’’закваска” готовится заранее в неполных аэробных условиях с использованием того же субстрата, что и для ферментации. Реакция ферментации в разбавленном растворе сахара заканчивается через несколько дней; образовавшаяся жидкость содержит 5 — 10 % спирта, в зависимости от источника сахара. За последние годы был использован ряд новых типов ферментаторов, включая ферментаторы непрерывного действия и типа клеточной рециркуляции. Некоторые из этих ферментаторов используются в промышленности, особенно для производства этилового спирта. Периодическая ферментация предпочтительна при производстве спиртных напитков, а также в большинстве случаев производства этилового спирта, так как технология периодического производства относительно проста, не требует тщательного контроля, как при непрерывном типе производства.

Перегонка. Цель начального этапа перегонки — отделение жидкости от твердых частиц в сбраживаемой массе. Фракционирование дистиллята дает раствор, содержащий 50-70 % спирта, а при последующих (водных) перегонках концентрация спирта может быть 90—94%. Более высокие концентрации обычно невозможны вследствие образования азеотропной смеси спирт — вода при концентрации этанола около 95 %; таким образом, в последующих перегонках используют азеотропообра — зователь (например, бензол, циклогексан) с получением 99,9 %-ного этанола.

Кроме спирта, процессы брожения и перегонки дают остатки и стоки, которые следует удалять. Остаток от перегонки имеет высокую способность к поглощению кислорода вследствие наличия несброженных! сахаров и других компонентов биомассы. Объем этих остатков в 15 раз

|

|

|

|

|

больше объема произведенного спирта. Остатки обычно сбрасывают в реки и моря, а также вносят в почву.

На рисунке 14 схематически показан типичный процесс получения топливного спирта из древесины [22]. В литературе описано много других вариантов с использованием иных источников углеводов, начиная от соломы и отходов бумажной промышленности и кончая городским мусором [23].

Спирт как топливо. Спирт может быть использован в качестве бойлерного топлива при высокой термической эффективности (75—80%), но по сравнению с топливной нефтью его теплотворная способность составляет только 66 % по массе, или 57 % по объему. Смесь спирта с водой, полученная в результате водной перегонки, может быть использована непосредственно в качестве заменителя бензина в двигателях внутреннего сгорания, правда, они должны быть соответствующим образом приспособлены для этой цели. Основными показателями топлива являются его потребление и рабочие характеристики. Газохол представляет собой смесь 99,9 %-ного этанола с автомобильным бензином, которая может содержать до 20 % спирта. Хотя спирт повышает октановое число (антидетонационные свойства) бензина, улучшение рабочих характеристик смеси не доказано; автомобили, однако, могут использовать газохол как после небольших переделок, так и без них.