Бурение скважин большого диаметра и шурфов

Бурение скважин большого диаметра и шурфов

Скважины большого диаметра (более 151 мм) геологоразведочного назначения бурят главным образом при разведке и заверке россыпных месторождений золота и алмазов и для гидрогеологических изысканий.

В процессе горноразведочных работ бурение специальных скважин большого диаметра и изредка шахтных стволов производят в основном для вспомогательных работ: вентиляции, подъема и спуска руды и различных материалов, водоотлива, подачи электроэнергии и сжатого воздуха.

При инженерно-геологических изысканиях скважины большого диаметра (200—300 мм) и шурфы бурят с целью детального изучения геологического разреза, отбора образцов пород (монолитов), проведения различных полевых инженерно-геологических исследований, гидрогеологических исследований для определения коэффициента фильтрации и других гидрогеологических характеристик исследуемых пород и водоносных горизонтов и др.

Бурение скважин диаметром до 400—600 мм для установки свайных фундаментов и опор глубокого залегания применяют с целью индустриализации строительного процесса в различных геолого-гидро — геологических условиях, в том числе в водонасыщенных грунтах, при глубоком заложении плотных и скальных пород и в условиях многолетней мерзлоты. В последнее время при сооружении фундаментов и оснований широко применяют железобетонные сваи-опоры глубокого заложения, опускаемые в пробуренные скважины, и буронабивные сваи. Бурение скважин большого диаметра в строительстве применяют также при установке столбовых фундаментов, опор линии связи и электропередач. Для этих целей преимущественно используют специализированные буровые и бурильно-крановые установки. Бурение глубоких скважин большого диаметра производят в основном реактивно-турбинными агрегатами, за рубежом — роторными установками. При бурении скважин большого диаметра довольно часто возникает необходимость крепления стенок кратковременной или постоянной крепью.

По способу разрушения породы в практике используют вращательный, ударный, ударно-вращательный, вибрационный, гидродинамический, термический и термомеханический виды бурения.

В зависимости от технологий удаления продуктов разрушения различают способы бурения с прямой и обратной промывкой, продувкой, шнековый и др. По площади разрушения забоя — бескерновый, колонковый и бурение с расширением.

Технология ударно-канатного бурения при разведке россыпных месторождений

Конструкция скважины ударно-канатного, как и любого другого разведочного, бурения, должна быть максимально упрощена. Это снижает расход труб, энергии, повышает производительность труда и уменьшает общие затраты на бурение. При разведке россыпей применяют наиболее простую и экономичную конструкцию скважины — типовую для всех горно-геологических условий северо-востока России. Диаметр скважин (условный) на всю глубину принят равным 219 мм. Используют одну колонну толстостенных обсадных труб муфтового соединения диаметром 219 мм, которая является одновременно направляющей и кондуктором. В процессе углубки скважины колонна следует за породоразрушающим инструментом (ходовая колонна) или опережает забой (опережающая колонна). При бурении в устойчивых (мерзлых) отложениях закрепляют только устьевую часть скважины на глубину 4—6 м (две, реже три трубы). Этого достаточно, чтобы предохранить устье от обвалов и зафиксировать направление. Далее бурение ведут без крепления трубами. Если породы, вскрываемые скважиной, осыпаются, обваливаются, плывут, пучат (сушенцы, водоносные горизонты, талые рыхлые отложения), обсадную колонну опускают до тех пор, пока интервал неустойчивых пород не будет перекрыт. Длина колонны будет зависеть от мощности интервала неустойчивых пород. При бурении сложных разрезов с горизонтами валунистых пород и таликами большой мощности используют двухколонную конструкцию скважин — трубы диаметром 219 (до глубины 60—80 м) и 168 мм (глубже).

Забуривание скважины производят в таком порядке. После расчистки буровой линии расчищают площадку под буровые станки и вспомогательное оборудование (промывочные станции, дизельную электростанцию, емкости для воды и др.). Перед забуриванием каждой новой скважины станок устанавливают на домкраты. После осмотра механизмов и узлов станка, проверки бурового инструмента и состояния канатов и их крепления приступают к забуриванию скважины, которое, как и бурение неглубоких скважин (до 8 м), производят в обязательном порядке с использованием направляющего колокола. При забуривании скважины сразу же (поинтервально) производят посадку обсадных труб.

Бурение в зонах талых пород. Таликовые зоны встречаются в прирусловых частях долин и нередко распространяются на всю ширину долин крупных рек, охватывая полностью толщу рыхлых отложений.

В водных таликах фунтовая вода находится в движении, бывает застойной или напорной, когда она перекрыта водоупором. При наличии большого количества песка и илов грунтовая вода образует плывун. В безводных таликах (сушенцах) илисто-глинистый цемент практически отсутствует. Бурение скважины в таких отложениях без крепления стенок трубами невозможно: породы осыпаются, обваливаются, пучат. При встрече с ними скорость бурения снижается, углубка прекращается. Глубина скважин нередко уменьшается за счет создавшейся на забое «подушки» в результате интенсивного обрушения пород и образования каверн, вследствие чего происходит ослабление каната. Часто скважина обрушается целиком, что вызывает прихват бурового снаряда. При этом качество опробования нарушается, поскольку пробы разных рейсов смешиваются, а объем фактически извлеченной породы отличается от расчетного.

Для обеспечения качественного отбора проб бурение в водных таликах и сушенцах без опережающей обсадки труб, как правило, не производят. Во избежание свайного эффекта забивку труб нужно производить из расчета на рейс не более 0,4 м. С увеличением рейса уплотнившаяся порода создает в трубах пробку, и колонна под действием ударов продолжает двигаться как свая, уплотняя и вдавливая породы в затруб — ное пространство, в связи с чем данные опробования искажаются. Если интервал не опробуется, а трубы свободно забиваются, то углубка за рейс не ограничивается.

Забить трубы без предварительного долочения удается не всегда. Наличие крупной гальки и валунов может затруднить или даже исключить возможность забивки труб ниже забоя. Во избежание аварий необходимо подбурить долотом ниже башмака на 5—10 см, а затем снова приступить к посадке труб.

Снаряд состоит из плоского долота, полуштанги, штанги, канатного замка. Воду не подливают, поскольку при бурении водных таликов ее в скважине достаточно. В слабообводненных талых породах с большим количеством глины подливают 10—15 л воды на рейс 0,4 м; частота ударов 50—52 в мин; навеску, как правило, не делают.

Бурение плывунов осуществляют с опережающей обсадкой колонны труб. При таком виде бурения необходимо перекрыть сразу весь горизонт плывуна и забить колонну в подстилающий водоупорный горизонт на глубину не менее 1,0 м.

Бурение в мерзлых породах. На территории северо-востока страны широко развиты устойчивые многолетнемерзлые отложения, содержащие воду в виде вкраплений, зерен и кристаллов льда, которые прочно цементируют их в плотную массу. Встречаются прожилки, пласты, линзы льда и насыщенные водой прослои илов в мерзлом состоянии. От верхних горизонтов к нижним в отложениях наблюдается уменьшение льдистости. Иногда мерзлота бывает сухой, и тогда она ничем (кроме температуры) не отличается от сухого талика. Бурение в устойчивых мерзлых отложениях, когда необходимо в дальнейшем перекрыть трубами таликовую или сушенцовую зону, расположенную под горизонтом мерзлых пород, а также при забуривании скважин на глубину

4— 6 м (2—3 трубы) независимо от состояния грунта ведут с креплением скважины трубами. Следует соблюдать такой порядок проведения операций:

1. Долочение на заданный интервал ниже башмака обсадных труб. Во время долочения в скважину подливают воду из расчета 10—20 л на рейс 0,4 м.

2. Забивка труб до глубины, достигнутой долотом.

3. Повторное долочение в трубах. Во время забивки разрыхленная и срезанная башмаком порода уплотняется. Однако, чтобы ее можно было взять желонкой, необходимо повторное долочение.

4. Желонение — очистка забоя скважины желонкой, пробоотборником.

Мерзлый грунт по сравнению с таликами более устойчив, поэтому нет необходимости крепить скважину трубами. Процесс бурения в этом случае заключается в чередовании долочения и желонения. Обсадными трубами крепят только устьевую часть скважины. В результате повышается производительность буровых станков за счет увеличения времени чистого бурения, значительно снижаются расход обсадных труб и количество аварий, связанных с ними; исключаются повышенные нагрузки на канат и станок, возникающие при извлечении труб, а следовательно, и их повышенный износ. Все это снижает стоимость буровых работ.

Вместе с тем снижение льдистости в приплотиковой части при небольшом количестве связывающего глинистого материала в отложениях иногда приводит к образованию интервалов неустойчивых пород в продуктивном горизонте. В таком случае необходимое качество работ обеспечивают, применяя тампонирование стенок скважины и соблюдая шламовый режим.

Буровой снаряд должен включать долото, полуштангу, штангу, канатный замок. Если скважины глубокие (до 100 м и более) и нет необходимости часто забивать трубы, полуштангу заменяют штангой. Применяют плоское долото со съемным лезвием зубильной формы с углом приострения 70—90°.

При бурении без труб в малоустойчивых породах рекомендуется подсаливание воды (5%-й раствор). Хорошие результаты дает применение глинистого раствора с плотностью 1,18—1,2 г/см3. Малый расход воды или поддержание шлама большой плотности (1,5—1,6 г/см3) во время долочения является эффективным способом сохранения стенок от обрушения, а следовательно, и обеспечения качества опробования. В конце долочения заливают значительную порцию воды, чтобы обеспечить условия для работы желонки и обмыва снаряда.

Частоту ударов в мерзлых устойчивых породах III—IV категорий принимают равной 50—52 в мин, навеска должна быть наименьшая или равна нулю.

Бурение в осложненных горно-геологических условиях. К горно-геологическим условиям, значительно осложняющим бурение разведочных скважин, относят: мощные талые отложения (обводненные и сухие); ледниковые и водно-ледниковые отложения с сушенцовыми зонами, иногда преобладающими над интервалами устойчивых пород; чередование в разрезах большой мощности отложений, находящихся в различном физическом состоянии (мерзлота, водные талики, су — шенцы с положительной и отрицательной температурами).

Неустойчивые рыхлые отложения могут быть пробурены и принудительно закреплены одной колонной обсадных труб диаметром 219 мм на глубину до 60 м. Если разрез представлен мелкогалечным материалом без валунов, длину колонны можно увеличить до 80 м. При необходимости бурить в этих условиях более глубокие скважины применяют две колонны. Ходовую (опережающую) колонну диаметром 219 мм забивают до глубины 60 м. Колонна 168 мм свободно проходит в трубы диаметром 219 мм, а от 60 м до конечной глубины производят ее принудительную порейсовую обсадку. Одним из сложных вариантов УКБ на россыпях является проходка сушенцов, расположенных отдельными интервалами в нижних горизонтах глубокозалегающих россыпей. В этих случаях крепление трубами чрезвычайно затруднено, а зачастую невозможно.

Многолетним опытом бурения определен способ, позволяющий бурить такие породы без крепления трубами, используя тампонирование стенок льдом, глиной, торфом и другими материалами. Применение тампонирования одновременно с бурением улучшает качество опробования. В состав тампонирующей смеси входят: толченый лед (до кусков около 10 см) или куски плотного снега, облитые водой; вязкая жирная глина или глинистый раствор удельным весом 1,2—1,3 кг/см3; мерзлый торф, мох, дерн или другой волокнистый материал (опилки, бумага и др.); вода (когда нет глинистого раствора). Расход смеси на 1 м скважины следующий: глины (6—10 кг), лед (12—16 кг), воды (4—8 кг). Возможна частичная или полная замена лвда льдонасыщенным торфом. Заброска в скважину рыхлого снега недопустима, так как он, не долетая до забоя, оседает на стенках скважины и заужает ее. Перед заброской кусок плотного снега, как и волокнистый материал, надо облить водой и заморозить. На рейс 0,4 м расход смеси составляет около половины указанного количества. После засыпки в скважину смеси производят долочение на заданный интервал, в результате которого компоненты смеси и грунта измельчаются, перемешиваются и тампонируют стенки скважины. Это предотвращает их обрушение. Определен следующий порядок операций при бурении с искусственной про — морозкой: засыпка тампонирующей смеси; долочение на рейс 0,4 м; желонение. При таком виде бурения часто для тампонирования используют только лед в количестве 12—16 кг на рейс 0,4 м. При интенсивном осыпании стенок, для того чтобы смесь в скважине замерзла и схватилась, после долочения работы в скважине приостанавливают на 20—30 мин, затем производят вторичное долочение и желонение. Далее операции повторяют, пока интервал сыпучих пород не будет пройден.

Бурение ледниковых отложений. Широкое вовлечение в разведку россыпей, перекрытых ледниковыми отложениями, повлекло ряд существенных изменений в технологии УКБ. Для ледниковых отложений характерны большая мощность (до 200 м и более) и несортиро — ванность материала, значительное количество (более 50%) крупных валунов и глыб. В разрезе часто встречаются слабосцементированные сушенцовые зоны. Самую большую трудность представляет бурение валунов. Если поверхность валуна горизонтальна, что встречается довольно редко, и он перекрывает все сечение скважины, процесс бурения не затруднен, снижается только скорость углубки. Осложнения возникают лишь при выходе из валуна. Долото может пробить валун и выйти из него, не обработав стенки скважины. Тогда проворот снаряда приводит к прихвату головки долота. Чаще всего поверхность валунов находится под некоторым углом к лезвию головки долота. Нередко валун выступает в скважине только частью. В таких условиях происходит отклонение снаряда по наклонной плоскости валуна в сторону слабых пород, возможны искривления скважины и прихват снаряда. Для бурения валунистых пород необходимо применять округляющие, реже крестовые долота, с углом приострения 110—130°. При бурении без обсадки снаряд оснащен долотом, утяжеленной ударной штангой (6 м), канатным замком; при бурении с обсадкой — долотом, забивной штангой, ударной штангой (4 м), канатным замком. В валунистых отложениях не следует допускать износа долота по диаметру выше 5 мм. Особое внимание надо обращать на обработку стенок и тщательно следить за подачей бурового снаряда. Высота навески должна быть 5—7 см, в этом случае хорошо обрабатываются выступающие в скважину части валунов и предотвращается соскальзывание лезвия по наклонной плоскости валуна. Высота сбрасывания максимальная, частота ударов — 48—50 в мин.

Тип долота. Правильный выбор типа долота во многом определяет качество отбираемых проб и производительность буровых работ. В ряде случаев несоответствие содержания полезного компонента по пробам фактическому в россыпи объясняется затрамбованием части металла в стенки скважины и затрубное пространство вследствие применения широкобортных, крестовых и затупленных долот, переизмельчением металла и потерей тонких фракций. В настоящее время при разведке россыпных месторождений наиболее распространенными типами долот являются плоские, округляющие, крестовые. Двутавровые долота применяют только в редких случаях для бурения вязких пород. Важнейшими конструктивными параметрами долота являются угол приострения и число лезвий. Влияние угла приострения а при бурении россыпей многосторонне. Уменьшение угла приострения увеличивает механическую скорость бурения в слабых однородных породах, но снижает стойкость долота, что требует его частой заправки, а в крепких абразивных породах угол приострения должен быть существенно увеличен. Опытные данные показывают, что для бурения мягких пород а = 70—80°, для пород средней твердости — 90—110°, для твердых — 110—140°. Используемые долота имеют различное число лезвий: плоское долото — одно, крестовое — два; округляющее — одно, но оно более массивно и широкобортно, чем у плоского, и считается на полтора лезвия. Уменьшение числа лезвий позволяет повысить механическую скорость бурения, что предопределяет применение плоского долота. Однако в абразивных породах плоское долото активно изнашивается, а в трещиноватых часто заклинивается, что вызывает различного рода осложнения. Сравнительные испытания плоских, округляющих и крестовых долот в различных геолого-технических условиях показывают, что применение плоского долота в большинстве случаев считается наиболее целесообразным, так как при этом повышается на 30—40 % механическая скорость бурения и уменьшается переизмельчение породы и полезного компонента, в связи с чем улучшается качество опробования. Наибольшие преимущества плоского долота отмечены при бурении рыхлых отложений без включения крупнообломочного материала, при бурении в трубах и при опробовании продуктивного пласта для повышения качества пробы.

Округляющие долота эффективны при бурении ниже труб в рыхлых отложениях с большим количеством крупной гальки и валунов. Крестовые можно применять при бурении наиболее валунистых отложений, для разрушения отдельных крупных валунов и проходки твердых трещиноватых пород.

Разрушение пород ударным способом зависит от силы удара, которая определяется кинетической энергией Л, развиваемой при падении снаряда заданной массы 0 с определенной высоты 5, и ускорения падения снаряда в скважине ], зависящего от плотности жидкости и состояния скважины, т. е.

Я= О^/ё, (13.1)

где § — ускорение силы тяжести.

Следовательно, эффективность единичного удара тем выше, чем больше масса, высота падения и ускорение падения снаряда. Естественно, что механическая скорость бурения возрастает с увеличением частоты и наносимых по забою ударов в единицу времени.

Рассмотрим влияние и принципы подбора каждого из указанных параметров на повышение эффективности бурения.

Масса снаряда 0, участвующая в эффективном разрушении различного вида горных пород, может быть ориентировочно определена по относительной массе <7, которая приходится в зависимости от твердости пород на 1 см диаметра долота И (или длины его лезвия): для мягких пород — 25—30 кг/см, для пород средней твердости — 35— 45 кг/см, для твердых пород — 50—60 кг/см. В эффективном разрушении породы на забое существенную роль играет часть снаряда, называемая «ударной», ее масса должна быть 0>#1). Фактическая ударная масса снаряда определяется следующим образом:

<3= <2, + <32+ (13.2)

где 0, — масса долота; 02 — масса ударной штанги (переходника, полу- штанги); 0з — масса раздвижной штанги, участвующей в ударе по забою.

Высота сбрасывания Б и частота ударов п бурового снаряда взаимосвязаны и подбираются для конкретных условий таким образом, чтобы обеспечивалось свободное падение снаряда в скважине. Свободное падение снаряда обеспечивается в случае, когда время движения оттяжного ролика вверх будет равно или меньше времени свободного падения. Однако оттяжной ролик придерживает канат во второй половине своего пути, вызывая торможение бурового снаряда. Однако за счет вытяжения каната и сжатия амортизаторов мачты массой снаряда влияние торможения уменьшается. Рациональная частота ударов определяется из эмпирических выражений (2.53) и (2.54).

При выборе 5 и п рекомендуется исходить из следующего: с увеличением 5 частоту ударов п необходимо уменьшать, а при снижении

5— увеличивать. Частота ударов, увеличенная выше оптимальной, приводит к рывкам каната, так как опускание оттяжного ролика (подъем снаряда) начинается раньше, чем долото достигает забоя. Удары снаряда по забою будут неполноценными.

Заниженная частота лишает снаряд возможности свободно падать. Он плавно перемещается в скважине, находясь все время в подвешенном состоянии на канате, и задерживается на забое.

Установлено, что в начале операции долочения (из скважины удален шлам) падение снаряда сдерживается более медленным движением оттяжного блока и удары по забою наносятся благодаря сжатию амортизаторов. В это время надо увеличить обороты электродвигателя станка. Наблюдаемое несоответствие сглаживается по мере накопления шлама. В конце операции долочения, при образовании в скважине большого количества шлама буровой снаряд начинает падать с меньшим ускорением, синхронность его падения с качаниями ударной балки вновь нарушается, поэтому необходимо либо уменьшить число оборотов электродвигателя, либо прекратить бурение и очистить скважину. В момент забуривания скважины и при ликвидации искривления следует также снижать число ударов бурового снаряда.

Под подвеской (навеской) бурового снаряда над забоем скважины понимают расстояние между лезвием долота и забоем скважины при свободно висящем снаряде, когда оттяжной ролик находится в верхнем крайнем положении. Величина подвески весьма существенно влияет на характер и эффективность работы долота. При рациональной подвеске снаряда подъем и падение его происходит плавно, без рывков и толчков, поэтому к моменту нанесения удара по забою скорость падающего снаряда близка к максимальной ее величине. Кинетическая энергия, расходуемая при этом на разрушение породы, будет наибольшей.

Рациональная величина подвески бурового снаряда может быть найдена из выражения

(1=1-И, (13.3)

где с1 — величина подвески снаряда, см; / — суммарный прирост длины каната при ударе, зависящий от сжатия амортизатора и собственного удлинения каната, см; А — глубина внедрения лезвия долота, см.

Суммарный прирост длины каната зависит от веса снаряда, под действием которого вытягивается канат и сжимается амортизатор, а также от качества и конструкции амортизатора. Сжатие амортизатора на 1 см приводит к удлинению каната примерно на 2 см. Кроме того, это удлинение зависит от диаметра и длины каната: чем тяжелее снаряд, меньше диаметр и больше длина каната, тем больше величина удлинения каната и больше должна быть подвеска снаряда над забоем. Установлено, что величина подвески снаряда в зависимости от характера пород и глубины скважины изменяется от 0 до 7 см. Величину высоты навески долота необходимо увеличивать с повышением твердости пород.

В процессе ударного бурения частицы разрушенной породы (шлам) можно удалять с забоя только с помощью жидкости, приводимой в движение буровым снарядом. Падающий в скважине снаряд вытесняет жидкость, струи которой подхватывают частицы породы. В результате эти частицы переходят во взвешенное состояние, увеличивая вязкость и объемный вес жидкости, что двояко влияет на производительность бурения: с одной стороны, увеличение вязкости и объемного веса жидкости повышает сопротивление движению снаряда, скорость падения его уменьшается, и производительность бурения снижается; с другой — увеличение вязкости и объемного веса повышает способность жидкости удерживать более крупные частицы разрушенной породы. Это сокращает расход энергии на разрушение породы и повышает производительность бурения. При отсутствии в скважине жидкости или недостаточной удерживающей ее способности частицы породы оседают и на забое образуется так называемая подушка, поглощающая значительную часть энергии удара. Для обеспечения нормальных условий бурения в скважину подливают воду, а зашламован — ную жидкость периодически вычерпывают желонкой.

Скорость бурения твердых пород зависит от шламового режима. Увеличение объемного веса зашламованной жидкости до 2 г/см3 незначительно влияет на конечную скорость падения снаряда. При дальнейшем увеличении объемного веса скорость падения значительно уменьшается, а с этим связано существенное снижение силы удара и, следовательно, скорости бурения. Скорость падения снаряда и производительность ударного бурения существенно снижаются также при увеличении высоты столба шлама до 3—4 м. Уменьшить высоту столба шлама и объемный вес жидкости возможно, добавив в скважину воду и периодически производя ее чистку. При бурении скважин с притоком грунтовых вод объемный вес зашламованной жидкости можно регулировать периодическим расхаживанием бурового снаряда (подъем и опускание его 2—3 раза на высоту 2—4 м). В скважинах, где нет поступления грунтовых вод, густоту зашламованной жидкости регулируют периодическим подливом воды: вначале рейса (долбления) 8—12 л, затем по мере зашламования жидкости воду добавляют порциями, в зависимости от скорости бурения и требуемой вязкости жидкости. Перед чисткой скважины рекомендуется влить сразу 20—30 л воды и

шлам тщательно перемешать расхаживанием снаряда. При объемной массе пород около 2,5 т/м3 рекомендуется поддерживать плотность пульпы (смеси воды с частицами разрушенной породы) около 1,5—1,7 кг/л, высоту пульпы (при поднятом инструменте) — около 3—3,5 м. С целью уменьшения плотности пульпы перед началом нового рейса необходимо доливать в скважину следующее количество воды:

Номинальный диаметр скважины, мм…………………. 150 200 250 395

Количество доливаемой воды, л………………………… 20—30 30—50 50—70 90—100

С точки зрения полноты извлечения пробы при плотности пульпы 1700 кг/м3 условную вязкость ее рекомендуется поддерживать в пределах 22—25 с.

Величина углубки за рейс является одним из основных параметров бурового процесса при разведке россыпных месторождений, оказывающих значительное влияние на качество отбираемых проб и производительность труда. В настоящее время бурение скважин при разведке россыпных месторождений осуществляется с интервалами углубки за рейс, равными 0,2; 0,4—0,5 и 1,0 м. В ходе анализа выявлено, что при интервале углубки за рейс 0,2 м обеспечивается наиболее полное извлечение породы и металла с минимальной растяжкой пласта. Поэтому опробование продуктивной толщи необходимо производить укороченными рейсами, что значительно повышает качество отбора проб. Кроме того, при интервале бурения 0,2 м извлекается проба, состоящая из более крупных фракций. Однако при проходке пустых пород целесообразно увеличивать интервал углубки за рейс до 0,5—1,0 м, так как в этом случае за счет сокращения вспомогательных операций достигается повышение рейсовой скорости бурения.

Интервал забивки обсадных труб. В практике геологоразведочных работ по разведке талых россыпных месторождений при технологической схеме бурения в трубах существует мнение, что забивку обсадных труб в целик целесообразно осуществлять на возможно больший интервал, после чего следует переходить к разбуриванию и опробованию поступившей в них породы. Рациональным, однако, является соответствие интервала забивки обсадных труб интервалу опробования. Тогда относительный объем извлекаемой пробы значительно выше и составляет при рейсе 0,2 м почти 90 % от расчетного ее объема. При неограниченном интервале забивки труб объем извлеченной пробы при той же величине углубки составляет, как показывает опыт работ, до 60 % от расчетного. С увеличением углубки за рейс процент извлечения породы еще больше снижается.

Отбор проб и очистку скважины осуществляют с помощью желонок Р-8Ж-4У. Перед началом желонения в скважину заливают 10—20 л воды. Опущенную желонку после трех — пяти ходов поршня поднимают на поверхность в воронку разгрузочного устройства. Желонение считается законченным, когда желонка поднята пустой; ее обмывают над разгрузочным устройством. Для полной очистки скважины от шлама желонку необходимо опускать в нее 3—4 раза. При бурении в пределах опробуемого интервала желонку обмывают водой в устье скважины и в разгрузочном устройстве. Для этого в предпоследнем желоне — нии желонку снаружи обмывают в устье скважины, когда шток выйдет из нее на 0,5—1,0 м. В последнем желонении в окна желонки, как только они появятся над скважиной, заливают 8—10 л воды для внутреннего ее обмывания. По окончании желонения нижнюю часть желонки обмывают в разгрузочном устройстве. Перед вторым и последующим желонением в скважину необходимо заливать 10—20 л воды.

Зимой желонку обогревают на всю длину. Особое внимание обращается на соответствие объема поднятой породы теоретическому. В случае резких отклонений объема поднятого грунта от теоретического принимают меры по устранению причин расхождения (проводят глинизацию скважины или переходят на бурение с трубами).

Колонковое бурение скважин большого диаметра используют при сооружении разведочных и заверочных скважин на месторождениях золота и алмазов, скважин для водоснабжения и дренажа, под кондукторы глубоких нефтяных и газовых скважин, а также под фундаменты и опоры глубокого заложения. Диаметры таких скважин могут быть более 0,5 м, а глубина —до 600—800 м.

Для бурения применяют разнообразный технологический инструмент, в состав которого входят колонковые снаряды с различными устройствами и приспособлениями для отделения керна, извлечения его из скважины, чистки скважин от шлама и кусков породы. В качестве породоразрушающего инструмента используют как твердосплавные резцовые коронки, так и коронки со смонтированными на них шарошками. В зарубежной практике для армирования коронок большого диаметра применяют вставки из композиционных материалов повышенной твердости.

Прямую промывку осуществляют при сооружении скважин таких диаметров, где скорость восходящей струи достаточна для выноса разрушенной породы на поверхность. Затем промывочная жидкость по желобам направляется в очистную систему и после очистки от шлама возвращается для дальнейшей циркуляции. При некотором увеличении диаметра ствола прямая промывка дает удовлетворительные результаты при установке на верхней части бурового оборудования шламоулавливающего приспособления, обычно представляющего собой емкость (шламовую трубу), куда оседают более тяжелые фракции шлама. В качестве промывочной жидкости в настоящее время используют глинистые растворы или техническую воду с различными добавками.

Наибольшее распространение в России и странах СНГ для разведки россыпных месторождений золота и месторождений алмазов получили колонковые снаряды и коронки, выпускаемые Тульским НИГП.

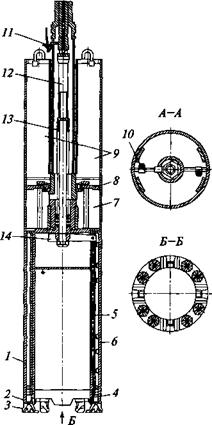

Колонковый снаряд большого диаметра, показанный на рис. 13.1, состоит из коронки 7, кернорвателя 2, колонковой трубы 3 и переходника 4. Срыв и удержание керна в этих снарядах осуществляется

четырьмя заклинивающими элементами 5, установленными в корпусе кернорвателя на цилиндрических осях. Характеристики этих снарядов приведены в табл. 13.1.

Для указанных колонковых снарядов предназначено несколько типов буровых коронок. С использованием этого инструмента пробурено более 15 тыс. м скважин глубиной от 5—30 (россыпи золота) до 200—300 м и более (месторождения алмазов) по талым и многолетнемерзлым породам III—VIII категорий буримости (по классификации для колонкового бурения) в Якутии, Архангельской обл., Киргизии, на Алтае и в других регионах. При этом были использованы буровые установки ЗИФ-650М, ЗИФ-1200 МР, 1БА-15В, УРБ-ЗАМ и др. В зависимости от типа коронок, геолого-технических условий и правильности выбранных режимов бурения проходка на коронку достигает 40—80 м и более. Механическая скорость бурения в зависимости от категории пород по буримости колеблется от 3—5 до 14—20 м/ч, углубка за рейс составляет от 1,0 до 3,5 м.

Шарошечный породоразрушающий инструмент разработан для колонкового бурения скважин больших диаметров в породах средней твердости установками колонкового бурения УКБ-0,8 (конструкция ДНИ ГРИ), БШК-1250 (конструкция Гидропроекта) и УКБ-1250 (конструкция МГРИ).

|

Наименование показателя |

Тип снаряда |

||

|

БС-168 |

БС-219 |

БС-273 |

|

|

Колонковая трубы Диаметр, мм: наружный |

168 |

219 |

273 |

|

внутренний |

150 |

201 |

255 |

|

Длина, мм |

2000-3000 |

1500-2000 |

1500-2000 |

|

Масса, кг |

70-105 |

70-93 |

88-117 |

|

Коронка Диаметр, мм: наружный |

172 |

224 |

278 |

|

внутренний |

144 |

188 |

242 |

|

Высота, мм |

105 |

115 |

115 |

|

Число резцов (пластинок твердого сплава), шт. |

6 |

6-8 |

8-12 |

|

Форма пластинок |

02251 |

02271 |

02271;02251 |

|

Резьба (специальная трапецеидальная), мм: длина |

45 |

45 |

45 |

|

шаг |

10 |

10 |

10 |

|

Масса, кг |

2,5 |

4,5 |

10,0 |

|

Кернорватель Диаметр, мм: наружный |

172 |

224 |

278 |

|

внутренний |

144 |

188 |

242 |

|

Масса, кг |

4,7 |

5,9 |

13,5 |

Шарошечные колонковые буры УКБ-1250, УКБ-0,8 и БКШ-1250 имеют в основном однотипную конструкцию и состоят из цилиндрического корпуса со шламоприемником в верхней части и шарошками, размещенными на лапах, присоединенных к торцовой части бура. Стенки корпуса бура делают одинарными или двойными. Между шламоприемником и корпусом устанавливают сплошную перегородку, в центре которой закреплена труба с фланцем или муфтой для соединения с колонной бурильных труб.

В колонковом буре УКБ-1250 в нижней части корпуса закреплено кольцо, в котором размещены гидроцилиндры керноотделительного устройства, а в двойных стенках корпуса запрятаны трубопроводы гидросистемы.

В колонковом буре БКШ-1250 стенки корпуса выполнены одинарными, а лапы с шарошками прикреплены к короночному кольцу, которое посредством заклепок прикреплено к корпусу колонкового бура. Лапы присоединены к буру либо болтами, либо посредством сварного шва.

Особенностью колонкового бура УКБ-0,8 является размещение в нижней и верхней частях его центрирующих шарошек, обеспечивающих устойчивое положение его в скважине. Центрирующие шарошки создают более спокойный режим работы шарошек и их опор, повышают время их работы на забое за счет уменьшения динамической составляющей осевой нагрузки.

Параметры режима бурения этим инструментом определяются в основном величиной предельно допустимой нагрузки на опору и условиями вращения колонны бурильных труб в скважине большого диаметра. Допустимая нагрузка на опору шарошки бура БКШ-1250 не превышает 20 кН. Следовательно, общая осевая нагрузка при шести установленных шарошках не должна превышать 120 кН.

Исходя из условия обеспечения нормальной работы бурильной колонны, скорость вращения колонкового бура рекомендуется принимать в пределах 10—40 об/мин. При шарошечном бурении расход промывочной жидкости, обеспечивающий достаточную очистку скважины, зависит от величины зазора между короночным кольцом и забоем. Так, при величине зазора 10—20 мм и расходе 5 л/с обеспечивается хороший вынос шлама в шламоприемник.

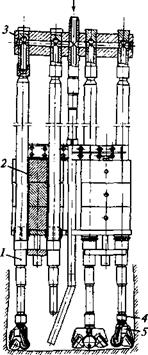

Более эффективны колонковые буры, используемые в установке УМБ-20А. Это модификация УБСР-25М для бурения скважин диаметром до 700 мм и глубиной до 20 м в многолетнемерзлых породах с очист-кой забоя воздухом. Буровая установка комплектуется шарошечным (рис. 13.2) и пневмоударным (рис. 13.3) бурами.

Шарошечный бур предназначен для бурения скважин в многолетнемерзлых отложениях с небольшим включением валунно-галечного материала. Бур представляет собой корпус сварной конструкции в виде двойной колонны труб, имеющей в верхней части фланец, а в нижней — башмак, оснащенный двухшарошечными долотами.

В корпусе бура монтируется механизм подрезки и удержания керна. Усилие подрезки керна передается от гидроцилиндра, встроенного в вертлюг-сальник оригинальной конструкции, через систему толкателей, смонтированных в бурильных трубах. В выдвинутом (рабочем) положении резцы при подъеме бура над забоем открывают керн и удерживают его при подъеме.

Пневмоударный бур, предназначеный для бурения валунов и коренных пород, оснащен четырьмя серийными пневмоударниками П-105. Корпус бура и подрезное устройство аналогичны используемым в конструкции шарошечного бура. Оба оснащены откидными шламосбор — никами. Для обеспечения очистки забоя скважины и работы пневмоударников установка УБМ-20А комплектуется двумя компрессорами НВ-10 с производительностью до 10 м3/мин каждый, соединенных в одну линию.

Бурение с расширением стволов скважин до требуемого проектным заданием диаметра, особенно в твердых породах, является сложным и энергоемким процессом, но в некоторых случаях достаточно эффективным.

Так, технология бурения вентиляционных скважин большого диаметра глубиной до 250 м в твердых породах с помощью геологоразведочного оборудования и инструмента разработана и реализована в Таджикистане. Станком ЗИФ-1200А специальными долотами-расширите — лями пробурены две вентиляционные скважины диаметром 590/425 мм в породах VIII—X категорий по буримости по следующей технологии.

м

|

Рис. 13.2. Шарошечный бур: / — корпус; 2 — башмак; 3 — двухшарошечные долота; 4 — подрезной нож; 5 — шток; 6 — герметическая крышка; 7—ресивер; крышка ресивера; 9 — шламосборник; 10— палеи; 11 — замок; /2—центральный толкатель с гребенкой; 13 — возвратная пружина; /4—крестовина |

|

Рис. 13.3. Пневмоударный бур: 1 — пмевмоударник; 2 — рессивер; 3 — воздухопроводящий канал; 4 — долото |

Долоторасширитель, конструкция которого показана на рис. 13.4, состоит из корпуса, в нижнюю часть которого ввернут переходник длиной до 2 м и долото типа К, ТК или ТКЗ диаметром 215,9 мм, а по бокам на двух уровнях различного диаметра закреплены с помощью сварки четыре и шесть секций трехшарошечных долот одного из названных типов. Для бурения пород IX—X категорий используют нижние ступени долота. Вершины конусов секций двух верхних ступеней попадают в разбуренное пространство, поэтому расширение

Долоторасширитель, конструкция которого показана на рис. 13.4, состоит из корпуса, в нижнюю часть которого ввернут переходник длиной до 2 м и долото типа К, ТК или ТКЗ диаметром 215,9 мм, а по бокам на двух уровнях различного диаметра закреплены с помощью сварки четыре и шесть секций трехшарошечных долот одного из названных типов. Для бурения пород IX—X категорий используют нижние ступени долота. Вершины конусов секций двух верхних ступеней попадают в разбуренное пространство, поэтому расширение

скважины производится средними и периферийными венцами секций долота.

|

Рис. 13.4. Долоторасширитель: / — корпус; 2—брусок 100x 100×60 мм; 3 — брусок 100x80x60 мм; 4—секции трехшарошечного долота; 5 — переходник- центратор; 6 — трехшарошечное долото |

Секции шарошек чередуются таким образом, чтобы была обеспечена равномерная обработка всей площади забоя скважины.

Секции шарошек чередуются таким образом, чтобы была обеспечена равномерная обработка всей площади забоя скважины.

После проходки шурфа и установки кондуктора в его центре долотом с/= 215,9 мм с центратором забуривают опережающую скважину. Тип долота определяют в зависимости от твердости пород. После углубки скважины на 10—

15 м это долото извлекают и опускают трехсекционное (^=215,9/425/590 мм), которым бурят породы до VIII категории включительно. Опережающая скважина разбуривается до 3/4 ее длины, затем с помощью долота (1= 215,9 мм породу измельчают, скважину очищают от скопившегося в ней крупного шлама и бурят следующий интервал протяженностью 10—15 м. Далее опять производят бурение долотом-расширителем и описанные циклы повторяют до выхода более твердых пород, где применение трехступенчатого долота — расширителя неэффективно. Пробуренный интервал крепят трубами 530 х 7 мм, в которые методом погружения доливается раствор (в нижней части труб устанавливается деревянная пробка) и цементируется.

Бурение пород IX—X категорий начинают инструментом с!= 215,9 мм типа К или ТК. Опережающую скважину бурят с помощью долота — расширителя с1= 215,9 мм с центратором. Циклы бурения и расширения чередуются до достижения проектной глубины. При этом рекомендуется сохранять глубину опережения 8—10 м с целью создания аккумулирующего пространства для осыпающихся при разбурке породы и шлама из раствора. Пробуренный интервал также крепят трубами и цементируют.

Эффективная технология расширения стволов скважин в мягких породах разработана в Тульском НИГП. Одним из путей существенного сокращения затрат на получение представительных проб увеличенного объема при обеспечении возможности бурения скважин серийно выпускаемыми установками является расширение до нужного размера ствола «рядовой» скважины в зоне продуктивного пласта с помощью расширителей-пробоотборников. Эта технология применима и при сооружении геотехнологических скважин.

Расширитель и пробоотборник для отбора представительной пробы увеличенного объема должны обеспечивать возможность отбора пробы не только в заданном интервале, но и строго заданной формы и объема, а также обеспечивать надежное транспортирование пробы на поверхность. Указанным требованиям наиболее полно отвечают технические средства, включающие собственно рас- ширитель-пробоотборник и дополнительные пробоотборники (ПС и ПСП).

|

Рис. 13.5. Расширитель-пробоотборник |

Расширитель-пробоотборник, представленный на рис. 13.5, состоит из корпуса 1, к которому шарнирно на осях 2 прикреплены расширительные лопасти 3, снабженные роликами 4. Режущие концы лопастей 5 армированы твердым сплавом. Внутри корпуса находится подвижный клин-шток 6. В нижней части клин-шток выполнен в виде незамкнутой скобы 7 с накидной втулкой 8.

Расширитель-пробоотборник, представленный на рис. 13.5, состоит из корпуса 1, к которому шарнирно на осях 2 прикреплены расширительные лопасти 3, снабженные роликами 4. Режущие концы лопастей 5 армированы твердым сплавом. Внутри корпуса находится подвижный клин-шток 6. В нижней части клин-шток выполнен в виде незамкнутой скобы 7 с накидной втулкой 8.

С помощью этих устройств к клину-штоку присоединена опорная стойка с пятой 9, которая в зависимости от условий работы может быть заменена шламосборником. В верхней части корпуса расширитель снабжен переходником (муфта замковая) 10, с помощью которого он крепится к колонне бурильных труб. Внутри корпуса расширителя над верхней частью клина-штока установлена возвратная пружина 11, удерживающая клин-шток в нижнем транспортном положении. Палец 12 клина-штока, опираясь на перемычку в корпусе, удерживает клин-шток с опорным устройством на весу при спуске расширителя в скважину и подъеме из нее.

Расширитель в собранном виде на колонне бурильных труб опускают в скважину и устанавливают на забой. Для предотвращения преждевременного случайного раскрытия лопастей при спуске в скважину лопасти стягивают проволочным хомутом (на рисунке не показано).

При достижении забоя включается вращение снаряда и создается осевая нагрузка, под действием которой корпус с лопастями опускается вдоль клина-штока, сжимая пружину. При этом лопасти, накатываясь роликами на клиновидные поверхности клина-штока, разрывают проволочный хомут (если он был установлен), расходятся в стороны и выводятся в рабочее положение. При дальнейшем движении вниз ролики, накатываясь на параллельные грани клина-штока, фиксируют лопасти в одном положении на весь интервал расширения, чем обеспечивается постоянный диаметр разбуриваемой скважины.

Подачу бурового снаряда с вращением осуществляют до полного образования цилиндрической каверны в продуктивной зоне на весь интервал опробования. Разрушенный материал собирается на забое. По окончании расширения расширитель без вращения извлекают из скважины. При подъеме корпуса пружина, разжимаясь, выталкивает клин-шток до тех пор, пока ролики, перекатываясь по параллельным граням клина-штока, не попадут в его клиновидную самую узкую часть, позволяя лопастям убраться в исходное (транспортное) положение, а клин-шток, опираясь пальцем о перегородку в корпусе, повиснет на ней. На поверхности расширитель очищают от шлама, собирая его для опробования, отсоединяют от колонны бурильных труб, присоединяют к ним пробоотборник скважинный и производят очистку скважины от разбуренной породы.

При незначительной мощности пласта возможна замена опорной стойки с пятой на специальный шламосборник. В этом случае разбуриваемая расширителем порода собирается в шламосборник и поднимается на поверхность после завершения цикла расширения.

|

Рис. 13.6. Пробоотборник скважинный ПС |

Пробоотборник состоит из корпуса 1, к нижней части которого присоединены башмак 2 и опора 3 (рис. 13.6). Башмак снабжен режущими лопастями 4, установленными под определенным углом и шарнирно закрепленными клапанами 5, которые через шарнирно-стержневую систему, включающую толкатель 6 и шток 7, соединены с ведущей квадратной втулкой 8, взаимодействующей с головным переходником 9.

Пробоотборник состоит из корпуса 1, к нижней части которого присоединены башмак 2 и опора 3 (рис. 13.6). Башмак снабжен режущими лопастями 4, установленными под определенным углом и шарнирно закрепленными клапанами 5, которые через шарнирно-стержневую систему, включающую толкатель 6 и шток 7, соединены с ведущей квадратной втулкой 8, взаимодействующей с головным переходником 9.

Ведущая втулка жестко связана с замковой муфтой 10.

Пробоотборник работает в пробуренной скважине после того, как определенный интервал продуктивного пласта расширен расширителем и продукты разрушения осели на забой. Замковой муфтой пробоотборник присоединяется к колонне бурильных труб и опускается в скважину.

При этом клапаны удерживаются в закрытом состоянии. При достижении забоя пробоотборник опирается на него лопастями башмака, а подвижная система, включающая муфту замковую, ведущую втулку, шток и толкатели, опускается вниз и открывает клапаны. Включают вращение и прикладывают небольшую осевую нагрузку, при этом разрушенная порода заполняет корпус. После заполнения пробоотборника вращение выключают и поднимают его на поверхность. Вначале поднимают подвижную систему, принудительно закрывая клапаны. На поверхности пробоотборник устанавливают на твердое

основание (шламоприемник), подвижную систему опускают, принудительно открывая клапаны, и пробоотборник разгружается от шлама. После разгрузки пробоотборник промывают чистой водой.

Реактивно-турбинное бурение (РТБ) — один из наиболее перспективных способов сооружения скважин большого диаметра и шахтных стволов. Реактивно-турбинные буровые агрегаты находят все более широкое применение в России и за рубежом.

Во ВНИИ буровой техники выполнен значительный объем научно-исследовательских работ, определивших теоретические основы технологии реактивно-турбинного бурения. Создан ряд конструкций забойных буровых машин планетарно-турбинного (реактивно-турбинно — го) бурения, успешно выполнявших сооружение скважин большого диаметра и шахтных стволов. Планетарно-турбинные буровые агрегаты разрушают забой долотами, совершающими сложное, планетарное движение: долота вращаются вокруг своих осей (относительное движение) и вместе с траверсой вокруг продольной оси агрегата (переносное движение). В большинстве случаев бурения большими диаметрами каждое из этих движений осуществляется от раздельных приводов: относительное от турбобуров (каждое долото от отдельного турбобура), переносное — от ротора на поверхности через бурильные трубы.

Значительным преимуществом реактивно-турбинных буровых агрегатов (РТБ) является разрушение породы на всей площади забоя с одновременным ее удалением из ствола с помощью промывки, что обеспечивает непрерывность процесса углубки скважины или ствола шахты. Применение в конструкции агрегатов РТБ стандартных узлов (турбобуров, шарошечных долот) значительно упрощает и снижает затраты при их изготовлении и эксплуатации. Общая схема установки для реактивно-турбинного бурения приведена на рис. 13.7.

Теоретически установками РТБ можно бурить стволы скважин и шахт любой глубины. Практически при современной технологии ими возможно бурение стволов до глубины 500—1000 м.

Забойные агрегаты РТБ в зависимости от типа применяемого при бурении инструмента используют при бурении горных пород любой твердости. Штыревые шарошечные долота позволяют бурить породы с коэффициентом крепости /=12—16.

Принципиальная конструктивная схема реактивно-турбинного забойного бурового агрегата приведена на рис. 13.8. Агрегат состоит из турбобуров, жестко соединенных в единую конструкцию с помощью траверсы, хомутов и продольных стяжек. Траверса соединена с колонной бурильных труб переводником, а с турбобурами с помощью ниппелей. На выходных валах турбобуров через переводники крепятся шарошечные долота. Агрегат РТБ получает общее вращательное движение от бурильной колонны, вращаемой ротором. Вращательное движение агрегата достигается также за счет реактивного действия струй жидкости, выходящих из турбобуров.

Вращение шарошечных долот создается промывочной жидкостью, подаваемой в турбобур под давлением и вызывающей вращение вала

|

Рис. 13.8. Реактивно-турбинный агрегат: / _ турбобур; 2 — грузы-утяжели — тели; 3 — траверсы; 4 — переводник; 5 — долото |

|

Рис. 13.7. Установка с агрегатом РТБ: 1 — вышка; 2— буровая лебедка; 3 — кронблок; 4 — талевый блок; 5—вертлюг; б —квадратная штанга; 7—бурильная колонна; <?—агрегат РТБ; 9 — грязевые насосы |

турбобура. Для увеличения осевой нагрузки на шарошечные долота на агрегате устанавливают грузы-утяжелители. Породоразрушающий инструмент РТБ в результате вращения вокруг своей оси и общего вращения вокруг центра забоя ствола приобретает планетарное движение. Рабочие элементы долот (зубки шарошек) движутся по отношению к плоскости забоя по гипоциклоидам, разрушая породу у стенок ствола и на внутренней площади у центра забоя. При таком характере работы инструмента происходит равномерный износ зубьев. Стойкость долот может быть повышена за счет применения оптимальных режимов работы зубков долота, разрушающих породу. Основными режимными параметрами при бурении являются осевая нагрузка на долото, окружная скорость вращения шарошек, а также расположение и форма лезвий зубков. Чем тверже порода, тем большей должна быть осевая нагрузка и тем меньшей скорость вращения шарошки. При выборе форм, расположения зубков (штырей) долота необходимо учитывать дей

турбобура. Для увеличения осевой нагрузки на шарошечные долота на агрегате устанавливают грузы-утяжелители. Породоразрушающий инструмент РТБ в результате вращения вокруг своей оси и общего вращения вокруг центра забоя ствола приобретает планетарное движение. Рабочие элементы долот (зубки шарошек) движутся по отношению к плоскости забоя по гипоциклоидам, разрушая породу у стенок ствола и на внутренней площади у центра забоя. При таком характере работы инструмента происходит равномерный износ зубьев. Стойкость долот может быть повышена за счет применения оптимальных режимов работы зубков долота, разрушающих породу. Основными режимными параметрами при бурении являются осевая нагрузка на долото, окружная скорость вращения шарошек, а также расположение и форма лезвий зубков. Чем тверже порода, тем большей должна быть осевая нагрузка и тем меньшей скорость вращения шарошки. При выборе форм, расположения зубков (штырей) долота необходимо учитывать дей

ствие всех сил, возникающих при бурении. Особенно ускоряют затупление зубков наличие волочения их и недостаточная величина осевой нагрузки. При исключении этих недостатков стойкость долот значительно повышается. В настоящее время при бурении реактивно-турбинным способом применяют шарошечные долота специальной конструкции, разработанные ВНИИБТ. К таким относят унифицированные трехшарошечные долота, предназначенные для бурения крепких пород диаметром 394, 445, 490 мм, армированные твердосплавными зубками со сферическими головками, выступающими над поверхностью корпуса шарошки на 6 мм. Характерной особенностью реактивно-турбинного бурения является высокая вертикальность стволов (отсутствие искривлений). Установками реактивно-турбинного бурения пройдено много вентиляционных, вспомогательных и разведочных стволов шахт. В последние годы реактивно-турбинное бурение все больше применяют при проходке нефтяных и газовых скважин увеличенного диаметра, обеспечивая удовлетворительные технико-экономические показатели.