Классификация геотехнологических скважин

Классификация геотехнологических скважин

Буровые скважины при геотехнологических методах добычи служат не только для вскрытия пластов полезных ископаемых, но и для спуска и подъема добычных устройств, подачи рабочих агентов в зону продуктивного пласта и подъема технологических растворов или газа на поверхность. С помощью буровых скважин осуществляют контроль полноты извлечения полезного компонента и охраны окружающей среды от возможного физико-химического загрязнения и проводят ремонт — но-восстановительные работы. Кроме того, с помощью буровых скважин уточняют данные геологической разведки (положение рудного пласта, условия залегания и др.), физико-механические и физико-химические свойства пород, создают противофильтрационные завесы, осуществляют водоотлив и др.

По своему назначению, составу и объему выполняемых функций буровые скважины, используемые для добычи твердых полезных ископаемых геотехнологическими методами (геотехнологические скважины), подразделяют на две основные группы: эксплуатационные и вспомогательные.

Эксплуатационные скважины предназначены для осуществления непосредственного процесса добычи — подачи рабочего агента на забой скважины и подъема образующейся пульпы или раствора из скважины на поверхность.

При подземной выплавке серы, растворении солей, а также при скважинной гидродобыче руд эксплуатационные буровые скважины позволяют осуществлять все процессы, связанные с добычей, через один ствол, который обсаживается трубами и оборудуется рядом концентрически расположенных колонн.

Эксплуатационные скважины для подземного выщелачивания металлов с использованием кислотных или других растворителей подразделяют на нагнетательные и откачные.

Нагнетательные скважины предназначены для подачи в продуктивный пласт рабочих растворов, откачные — для подъема продуктивных растворов на поверхность.

Подземную газификацию полезных ископаемых также осуществляют через два эксплуатационных ствола скважин. Один ряд эксплуатационных скважин предназначен для воспламенения полезного ископаемого и отвода продуктов горения, другой — для подачи окислителя в пласт под давлением 0,3—0,4 МПа.

Вспомогательные скважины подразделяют на разведочные, наблюдательные, контрольные, барражные, для гидроразрыва пластов, водоотливные, анкерные и др.

Разведочные скважины используют для уточнения положения пласта полезного ископаемого, его мощности, условий залегания и др. Бурение разведочных скважин проводят с отбором керна только в зоне рудного интервала. Их закладывают в основном на месте эксплуатационных скважин и после выполнения поставленных задач применяют в дальнейшем для ведения процесса добычи.

Наблюдательные скважины предназначены для наблюдений и контроля за условиями формирования продуктивных растворов или камер в пределах эксплуатационных блоков, гидродинамическим состоянием продуктивного горизонта, растеканием технологических растворов за пределы эксплуатационных участков и их возможным перетеканием в выше или нижележащие горизонты.

Контрольные скважины бурят на отработанных участках для контроля полноты извлечения полезного компонента из недр, а также для решения других задач (исследование изменений рудовмещающих пород, контроль возможного загрязнения подземных вод и окружающей среды и др.).

Барражные скважины предназначены для создания вертикальных и горизонтальных противофильтрационных гидравлических завес, ограничивающих растекание выщелачивающих растворов за пределы эксплуатационного блока, а также для уменьшения охвата этими растворами пород, вмещающих рудную залежь.

Скважины для гидроразрыва пластов предназначены для увеличения поверхности контакта растворителя с породами продуктивных гори

зонтов путем образования искусственной пористости. При подземном выщелачивании гидроразрыв пластов используют также для создания механических противофильтрационных завес — экранов с целью локализации потока технологических растворов в зоне продуктивного пласта и предотвращения растекания растворов за контуры отрабатываемой залежи.

Водоотливные скважины применяют для удаления избыточного количества воды, закачанной в продуктивный пласт при подземной выплавке серы. Их бурят на расстоянии до 1 км от действующих технологических скважин. Очень часто водоотлив осуществляется само — изливом из рядов отработанных серодобычных скважин, удаленных от находящихся в работе технологических скважин на расстояние 200— 250 м.

Анкерные скважины предназначены для закрепления неустойчивых пород кровли продуктивных горизонтов при скважинной гидродобыче полезных ископаемых и сооружении бесфильтровых скважин при подземном выщелачивании металлов. Закрепление пород анкерными скважинами обычно осуществляют перед добычей полезного ископаемого.

В зависимости от назначения геотехнологические скважины имеют существенные различия в конструкции, технике и технологии бурения и оборудования. К ним также предъявляют различные требования. Наиболее высокие требования к качеству сооружения предъявляют к эксплуатационным скважинам, оказывающим наиболее существенное влияние на технико-экономические показатели добычи полезных ископаемых.

Способы бурения. Для сооружения геотехнологических скважин применяют также вращательное бурение с прямой и обратной промывками, вращательное бурение с продувкой воздухом, гидродинамическое бурение, ударно-вращательное и ударное бурение.

Вращательное бурение с прямой промывкой является в настоящее время основным способом сооружения геотехнологических скважин. Этот способ бурения можно применять в различных по твердости породах, особенно при проходке устойчивых пород. Основные достоинства данного способа — простота реализации системы циркуляции и очистки промывочной жидкости. При разработке россыпных месторождений из-за недостаточной устойчивости стенок скважин и наличия различной величины валунов этот способ бурения имеет значительные недостатки, так как требует применения специальной технологии ведения работ, а также большого расхода промывочной жидкости при бурении скважин больших диаметров.

Вращательное бурение с обратной промывкой — прогрессивный способ сооружения геотехнологических скважин, внедрение которого является одним из направлений повышения производительности и улучшения качества сооружения геотехнологических скважин. Особенно эффективным может быть применение обратной промывки при сооружении технологических скважин для подземного выщелачивания металлов, что позволит уменьшить кольматацию продуктивных пластов, увеличить диаметры скважин и создать фильтры с уширенным контуром гравийной обсыпки.

Применение обратно всасывающей промывки при проходке скважин для СГД позволяет повысить производительность бурения. Подъем пульпы по трубам в процессе проходки скважин можно производить центробежными насосами, эрлифтами и водоструйными насосами (гидроэлеваторами).

Вращательное бурение с продувкой воздухом при сооружении технологических скважин повышает качество вскрытия продуктивных горизонтов, уменьшает затраты времени на освоение скважин и повышает технико-экономические показатели, особенно при сооружении технологических скважин ПВ.

Недостатком данного способа является его неприменимость при бурении глинистых, песчано-глинистых и сыпучих пород, которые присутствуют на подавляющем большинстве месторождений, где проводят бурение геотехнологических скважин. Осложнения при бурении с продувкой возникают и при встрече подземных вод.

Ударно-вращательное бурение имеет ту же область применения, что и бурение с продувкой воздухом. Этот способ может быть реализован за счет включения пневмоударника в состав бурового снаряда и отличается существенным повышением механической скорости бурения.

Гидродинамическое бурение осуществляют высоконапорными струями жидкости, истекающими из гидромониторных насадок. Такой вид бурения находит широкое применение при скважинной гидродобыче руд благодаря относительно небольшой глубине скважин, наличию высокопроизводительного насосного оборудования и совмещению операций по бурению скважин со спуском добычного оборудования. Совмещение оборудования для бурения скважин и добычи уменьшает затраты времени на бурение скважины и монтаж оборудования для добычи.

Гидродинамическое бурение может быть использовано для повышения эффективности добычи металлов методом ПВ (расширение призабойной части скважины, создание гидромеханических завес и др.).

Ударное бурение с его разновидностями (ударно-канатное, ударно-забивное, виброударное и т. п.) наиболее эффективно при сооружении скважин на россыпях или в валунно-галечных отложениях.

Конструкции эксплуатационных скважин для подземного растворения солей. Вскрытие соляных залежей производят вертикальными и наклонно направленными скважинами. Последние применяют при маломощных пластах (до 2—4 м) как одиночно работающие, так и в сочетании с вертикальными скважинами с предварительной сбойкой их забоев.

Основные требования к конструкциям скважин при подземном растворении солей:

^ вскрытие соляной залежи необходимо осуществлять на необходимую глубину;

ствол скважин и камеры растворения должны быть надежно изолированы от проникновения в них как поверхностных, так и подземных вод из надсолевой и околосолевой толщи пород;

утечки нерастворителя, растворителя и рассола недопустимы; ■/ сечение ствола скважин должно позволять установку эксплуатационных колонн труб для осуществления раздельной подачи растворителя и нерастворителя, а также извлечения рассолов;

У должна обеспечиваться нобходимая надежность и долговечность скважин в период эксплуатации.

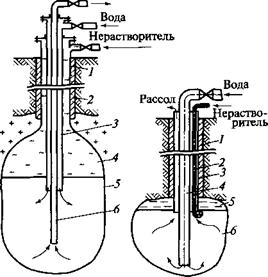

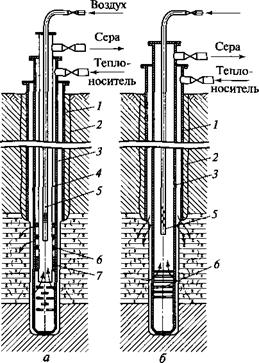

На рис. 12.1 даны конструкции эксплуатационных скважин для подземного растворения солей.

При камерных системах разработки месторождений наибольшее распространение получила трехколонная конструкция скважин, обеспечивающая производительность добычи рассола по одной скважине

|

а б Рис. 12.1. Конструкции эксплуатационных скважин для подземного растворения солей: |

а — трехколонная конструкция: / — обсадная колонна, 2~ цементное кольцо, 3, 6— эксплуатационные колонны, 4 — нерастворитель, 5—камера; б — двухколонная конструкция при противоточном растворении: / — цементное кольцо, 2 — труба для подачи нерастворителя, 3 — обсадная колонна, 4 — эксплуатационная колонна; 5— нерастворитель, 6 — камера

от 40 до 100 м3/ч при глубине разработки залежи до 1200—1400 м (рис. 12.1, а). При противоточном растворении применяют двухколонную конструкцию скважин (см. рис. 12.1,6).

Разработку соляных залежей сплошным растворением пласта по всей площади или разработку системой спаренных скважин проводят скважинами одноколонной конструкции.

Конструкция одиночных как вертикальных, так и наклонных скважин включает обсадную или основную колонну труб, которая цементируется на всю ее длину, и эксплуатационные колонны труб. Величина заглубления обсадной колонны в соляной пласт для простых геологических условий составляет 5—10 м, а при неблагоприятных условиях (наличие трещиноватости или неоднородности кровли соляной залежи, карстов в пласте соли и др.) она может быть увеличена до пределов, допускающих рентабельность отработки пласта на оставшуюся его мощность до 15—25 м.

Для многослойной соляной залежи с помощью обсадной колонны труб производится перекрытие первого (сверху) пласта соли при небольшой его мощности или части пласта при мощности от 10 до 50 м и более с учетом оставления предохранительного целика и необходимости перекрытия некондиционных пластов залежи в кровле.

Мощность потолочного целика определяется глубиной залегания соляной залежи и физико-механическими свойствами пород: чем выше прочность надсолевых пород, тем меньше принимается мощность целика. Для одиночных камер мощность целика 5—20 м, для спаренных — 10—60 м.

Диаметр обсадной колонны выбирают с учетом обеспечения установки внутри нее эксплуатационных (водоподающей и рассоло-подъем — ной) колонн труб и возможности подачи растворителя в количествах, позволяющих получить заданную производительность скважин по рассолу. Для вертикальных скважин диаметр обсадных колонн колеблется в пределах 324—273 мм, для наклонных он не превышает 168—219 мм. При этом диаметр ствола технологических скважин для подземного растворения солей колеблется в пределах 250—500 мм.

Глубину скважин определяют глубиной залегания соляной залежи, вскрытие которой производят буровой скважиной не на полную мощность, а с оставлением целика в нижней части (до 5 м) с целью предотвращения утечки рассолов в подстилающие породы и разгерметизацию камеры.

При сооружении глубоких (более 1200 м) технологических скважин для ПРС и при наличии сложных геологических условий с целью перекрытия неустойчивых пород предусматривается спуск кондуктора и промежуточных обсадных колонн, которые полностью цементируют.

Для оборудования скважин применяют стальные обсадные трубы. Максимальная толщина стенок обсадных труб—12 мм для скважин со сроком эксплуатации более 25 лет и минимальной — 8 мм при сроке эксплуатации скважин до 10 лет.

Диаметры водоподающей и рассолоподъемной колонн выбирают с учетом минимальных потерь напора, чтобы сечение межтрубного пространства между водоподающей и рассолоподъемной колоннами было приблизительно равно сечению рассолоподъемной трубы. Это достигается при соотношении величин диаметров указанных труб, равном 0,69. Например, при использовании обсадных колонн диаметром 324 мм водоподающая и рассолоподъемная колонны труб имеют диаметры соответственно 219 и 146 мм, а при диаметре обсадной колонны 219 мм диаметры этих труб могут быть приняты соответственно 146 и 89 мм. Устье технологических скважин для подземного растворения солей оборудуется специальными оголовками для регулирования подачи растворителя и нерастворителя, а также извлечения рассолов.

В процессе сооружения скважин ПРС и их эксплуатации предусмотрен целый комплекс различных исследований, который включает регулирование и контроль формообразования камер, положение уровня нерастворителя в камере, контроль глубины установки эксплуатационных колонн (водоподающей и рассолоподъемной), а также осуществление контроля количественных и качественных показателей потоков (растворителя, рассола и нерастворителя).

Конструкции эксплуатационных скважин для скважинной гидродобычи.

Характерной особенностью конструкции эксплуатационных скважин для скважинной гидродобычи является относительно небольшая глубина (до 200 м) при значительном диаметре (350—400 мм). Основной критерий при выборе проектной конструкции скважин СГД — сокращение сроков разработки месторождений при минимальных капитальных затратах.

Проектная конструкция скважин СГД должна обеспечивать:

V высокие скорости бурения и оборудования скважин, что обусловлено в первую очередь временем нахождения стенок скважин в устойчивом состоянии и эффективностью метода СГД;

•/ нормальные условия спуска и работы добычных устройств (гидромониторов и гидроэлеваторов);

V наименьшую трудоемкость выполняемых спуско-подъемных и других вспомогательных операций в процессе бурения и оборудования скважин;

V минимальную стоимость бурения и оборудования скважин.

Конструкции эксплуатационных скважин для скважинной гидродобычи зависят от конструктивных особенностей добычных снарядов, которые могут создаваться по двум основным направлениям.

Первый тип добычного снаряда предусматривает монтаж и спуск гидромониторного узла совместно с корпусом снаряда. Гидромониторный узел с гидроэлеваторами находится в нижней части добычного снаряда и может перемещаться относительно наружной трубы на длину, превышающую мощность рудного пласта. При этом наружный диаметр гидромониторного узла равен наружному диаметру корпуса снаряда.

|

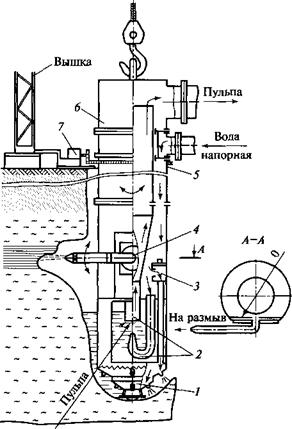

Рис. 12.2. Схема снаряда для гидродинамического бурения и скважинной гидродобычи: / — гидробур; 2— гидроэлеватор; 3 — золотник; 4 — гидромонитор; 5—отсек промежуточный; 6 —корпус снаряда; 7—механизм поворота |

К добычным снарядам первого типа относят также комбинированный снаряд для гидродинамического бурения и скважинной гидродобычи, схема которого приведена на рис 12.2. Низ добычного снаряда снабжается гидробуром и гидромонитором, имеющими поочередное раздельное включение. С помощью гидробура осуществляют бурение скважины, одновременно с углублением которой производят монтаж оборудования для последующих работ по добыче. По завершении проводки скважины гидробур отключают и начинает работать гидромонитор, осуществляющий добычу полезного ископаемого.

Сравнительно небольшой срок службы скважин СГД при использовании первого типа добычных снарядов позволяет не производить крепление ствола скважин обсадными трубами. Как правило, первый тип добычного снаряда применяют при разработке пластов полезного ископаемого, залегающих на небольшой глубине (10—30 м).

Второй тип добычного снаряда предусматривает раздельный спуск и монтаж гидромониторного узла и корпуса снаряда. В качестве обсадных труб используется корпус добычного снаряда. Гидромониторный узел вместе с внутренней трубой, по которой подают воду для размыва породы и подъема пульпы, опускают на забой внутри наружной трубы и устанавливают на специальный упор (металлический пакер). При необходимости гидромониторный узел можно извлечь без подъема наружной трубы. Пульпа выдается на поверхность по меж — трубному зазору. После завершения отработки скважины и выемки рудного пласта необходимо предусмотреть извлечение эксплуатационной колонны с целью ее повторного использования.

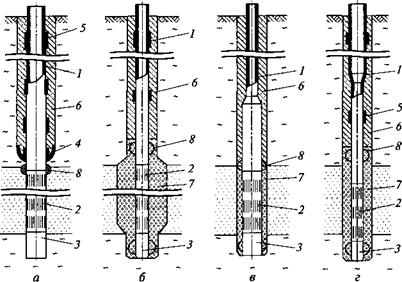

Сооружению скважины СГД предшествует бурение разведочной скважины. После определения условий залегания полезного ископаемого ствол разведочной скважины расширяют до кровли рудного пласта. В скважину спускают эксплуатационную колонну, башмак которой надежно закреплен. После вскрытия рудного пласта и перебуривания нижележащих пород на глубину до 6—8 м производят расширение нижней части скважины до диаметра 1000—1200 мм. Это обусловлено тем, что требуется обеспечить нормальные условия работы гидромониторов и подъемных устройств (гидроэлеваторов) в начальный период размыва камеры. Типовая конструкция эксплуатационных скважин и основные этапы ее сооружения для добычных снарядов второго типа приведена на рис. 12.3.

Предлагаемый тип конструкции скважин СГД имеет ряд преимуществ:

— снижается разубоживание пульпы из-за предотвращения попадания пород со стенок скважины в отрабатываемую камеру;

— снижаются требования к качеству глинистого раствора и появляется возможность применения для бурения основного ствола (по глинам) более прогрессивных способов проходки скважин, связанных с применением воды в качестве промывочной жидкости;

— облегчаются работы по спуску и подъему добычного агрегата;

— улучшаются условия добычи благодаря более точному центрированию низа добычного снаряда по отношению к оси пробуренной скважины.

Недостатками данной конструкции скважин являются:

— меньшие поперечные размеры добычного снаряда, что может привести к сокращению радиуса размыва камеры и снижению эффективности добычи;

— сложность извлечения обсадных труб, нижний конец которых зацементирован;

— увеличение объема бурения по образованию камеры, так как расширение производится от меньшего начального диаметра скважины.

Конструкции эксплуатационных скважин для подземной газификации по своему назначению подразделяют на две основные группы. Первая группа — скважины, предназначенные для спуска в скважину

|

Рис. 12.3. Типовая конструкция и основные этапы сооружения эксплуатационных скважин для скважинной гидродобычи: о — разведочная скважина; б— этап при сооружении эксплуатационной скважины; в— подготовленная к эксплуатации скважина: / — эксплуатационная колонна, 2— металлический пакер, 3 — цементный стакан |

зажигательных патронов, воспламенения пластов полезных ископаемых, а также для подъема продуктов горения на поверхность. Вторая группа — скважины, предназначенные для поддержания процесса горения и служащие для подачи в зону продуктивного пласта окислителя (воздух, кислород и др.) под давлением 0,3—0,4 МПа. Окислитель поступает в зону горения по трещинам. Для увеличения количества трещин могут быть использованы подземные взрывы, гидроразрыв и др.

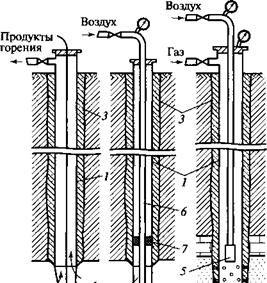

Важным требованием при сооружении скважин ПГ является качественная изоляция продуктов горения от земной поверхности и горных выработок. Конструкции эксплуатационных скважин для подземной газификации углей и сланцев, показанные на рис. 12.4, а, б, включают эксплуатационные колонны, башмак которых располагается в кровле продуктивного пласта. Затрубное пространство эксплуатационных колонн цементируют. В скважинах, предназначенных для подачи под давлением воздуха, предусмотрена постановка пакеров в нижней части эксплуатационной колонны.

Конструкция скважины для нагрева нефтяных пластов показана на рис. 12.4, в. Если перекрывающие нефтяной пласт породы устойчивы, то после бурения в интервале нефтяного пласта скважину об-

|

|

|

в Рис. 12.4. Конструкции эксплуатационных скважин для подземной газификации: а — для зажигания полезных ископаемых и отвода продуктов горения; б — для подачи воздуха; в — для нагрева нефтяных пластов: / — обсадная колонна, 2 — фильтр, 3 — цементное кольцо, 4 — зажигательный патрон, 5 — нагреватель, 6 — воздухоподающая труба, 7—пакер |

саживают обсадной колонной, а затрубное пространство ее цементируют до устья. Вскрытие продуктивного пласта осуществляют обычно с помощью перфорации (кумулятивной или пескоструйной). После вскрытия нефтяного пласта в скважину на трубах опускают нагреватель. По трубам в нагреватель подают воздух в количестве, необходимом для сжигания части газа, нагнетаемого в скважину через межтрубное пространство. Соотношение между количеством нагнетаемых газов и воздуха регулируется таким образом, чтобы основной газовый поток с продуктами горения был нагрет до заданной температуры.

Диаметр обсадной колонны в этом случае выбирают на основании габаритов нагревателя и требуемого сечения между трубами для пропуска газа. Обычно обсадная колонна сделана из труб диаметром 146, 168 мм, а в некоторых случаях — диаметром 219 мм. Глубину скважин определяют глубиной расположения нефтесодержащих пластов.

Обязательным условием для оборудования таких скважин является герметизация оголовка, который кроме отводов и задвижек содержит манометры для определения давления подаваемых в скважину воздуха и газа.

Конструкции эксплуатационных скважин для подземной выплавки серы определяются технико-экономическими показателями добычи с учетом обеспечения безаварийного ведения работ.

Диаметр, ствола скважины выбирают в зависимости от размеров обсадных и эксплуатационных колонн. При этом эксплуатационные колонны представлены водоподающей, предназначенной для подачи теплоносителя, раствороподъемной (серной) для подъема из скважины серы и воздухоподающей (эрлифтной) трубами. Все эксплуатационные колонны расположены концентрически внутри обсадной колонны. Кроме перечисленных рабочих колонн при сооружении скважин в сложных горно-геологических условиях предусмотрено перекрытие неустойчивых интервалов скважин выше продуктивного пласта обсадными трубами.

Диаметры эксплуатационных колонн устанавливают в зависимости от производительности скважин, температуры нагнетаемой жидкости и поднимаемого раствора серы. При сооружении технологических скважин ПВС для подачи теплоносителя наиболее широко применяют эксплуатационные колонны диаметром 168—219 мм, при этом диаметр раствороподьемных труб обычно равен 89—114 мм, а воздухоподающих — 22—34 мм. Диаметр скважин для эксплуатационных колонн колеблется в пределах 243—295 мм.

К оборудованию эксплуатационных скважин при подземной выплавке серы предъявляют определенные требования, связанные с условиями их эксплуатации и в первую очередь наличием температурных деформаций добычного оборудования, агрессивности продуктивных растворов и повышенного давления при закачке теплоносителя.

Нижняя граница давления подаваемого теплоносителя, как правило, равна 0,5—0,7 МПа, что позволяет превратить горячую воду при температуре 165 °С в пар с выделением значительного количества тепла. Верхняя граница давления не превышает 1,0—1,6 МПа, что позволяет во многих случаях исключить гидроразрыв вышележащих пластов горных пород.

При монтаже эксплуатационных колонн и оголовков технологических скважин ПВС должны быть предусмотрены специальные сальниковые и компенсационные или шарнирные колена для компенсации имеющихся вертикальных и горизонтальных тепловых смещений.

Для уменьшения воздействия агрессивных компонентов, содержащихся в растворе серы, предусматривают спуск рабочих колонн непосредственно перед началом эксплуатации скважины, а иногда применение рабочих колонн из антикоррозионных материалов.

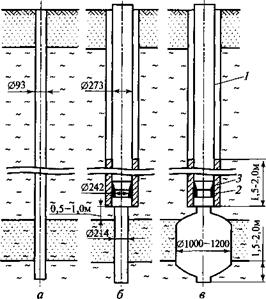

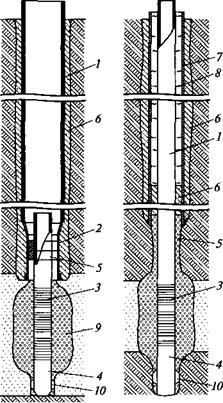

В практике сооружения технологических скважин для подземной выплавки серы применяют одно — и двухколонные конструкции (рис. 12.5).

При сооружении скважин двухколонной конструкции предусмотрена обсадка трубами всего ствола скважины до продуктивного гори-

|

Рис. 12.5. Конструкция эксплуатационных скважин для подземной выплавки серы: а — двухколонная конструкция; б-—одноколонная конструкция: / — обсадная колонна, 2— цементное кольцо, 3 —- эксплуатационная колонна, 4 — сероподъемная труба, 5 — воздухоподающая труба, 6 — фильтр, 7 — пакер |

зонта. В дальнейшем в скважину опускают водоподающую, раствороподъемную и воздухоподающую колонны (см. рис. 12.5, а). Водоподающую и раствороподъемную колонны оборудуют в нижней части перфорированными хвостовиками, предназначенными для подачи в пласт горячей воды и подъема серы.

Перфорацию нижней части рабочих колонн осуществляют сверлением круглых отверстий диаметром 18—20 мм, расположенных в шахматном порядке на расстоянии 80—100 мм друг от друга, причем их площадь не должна превышать 15—20 % площади трубы в данном сечении. Для разделения подаваемого рабочего агента от поднимаемого раствора серы в нижней части раствороподъемной трубы на расстоянии 100—500 мм от ее нижнего конца предусмотрена установка кольцевого пакера, вторая часть которого устанавливается на эксплуатационной трубе, предназначенной для подачи теплоносителя.

Для уменьшения потерь серы в недрах перфорированный патрубок раствороподъемной (серной) колонны длиной 1,3—2,2 м расположен на границе подстилающего горизонта таким образом, что его нижняя часть опущена на 1—1,5 м в породы подстилающего горизонта, а верхняя часть находится на 0,3—0,7 м выше границы раздела, в продуктивном пласте.

Одноколонные конструкции технологических скважин при ПВС позволяют получить значительный экономический эффект за счет уменьшения диаметра скважин и их металлоемкости, упрощения конструкции оголовка и призабойной зоны скважины. В одноколонных конструкциях не требуется оборудовать призабойную часть скважины пакерами для разделения рабочих и продуктивных потоков.

Типовая конструкция одноколонной технологической скважины ПВС приведена на рис. 12.5, б. В одноколонных конструкциях скважин ПВС обсадная колонна, предназначенная для перекрытия горных пород выше продуктивного пласта, является одновременно эксплуатационной и служит для подачи теплоносителя по зазору между внутренней поверхностью этой колонны и раствороподъемными трубами. Нижний конец обсадной колонны располагается в зоне продуктивного пласта.

Одноколонные конструкции скважин при ПВС рекомендуется применять при мощности серного пласта не более 10—20 м, причем обсадную колонну целесообразно опускать на 1/2—3Л мощности пласта. Их применение позволяет значительное снижение затрат на добычу самородной серы за счет уменьшения диаметров скважин и обсадных колонн, сокращения расхода труб.

Кроме эксплуатационных скважин на месторождениях подземной выплавки серы предусмотрено также бурение водоотливных скважин для обязательной разгрузки зоны продуктивных пластов.

Конструкции эксплуатационных скважин для подземного выщелачивания полезных ископаемых с использованием кислотных растворителей металла. При выборе таких скважин необходимо учитывать следующее:

— обеспечение высокой стойкости материала обсадных труб к химически агрессивным средам, а также механической прочности обсадных труб в условиях горного давления и гидродинамических нагрузок;

— внутреннее сечение обсадных труб должно допускать производство ремонтно-восстановительных работ, цементирование скважин для создания гидроизоляции зон движения рабочих и продуктивных растворов и проведение необходимых геофизических и гидрогеологических наблюдений за ходом процесса ПВ;

— возможность создания надежной гидроизоляции надрудного горизонта, особенно в случае эксплуатации маломощных рудных тел, находящихся в зоне водоносных горизонтов;

— в процессе бурения не должна нарушаться целостность нижнего водоупора, в случае перебуривания водоупора необходимо предусматривать в дальнейшем его тампонирование;

— утяжелитель для спуска в скважину полиэтиленовых обсадных колонн необходимо изготовлять из инертных материалов или же он должен быть извлекаемым;

— при оборудовании нижней части фильтра отстойником с окнами для облегчения освоения скважины необходимо предусматривать возможность перекрытия окон после окончания работ по освоению;

— для предохранения затрубного пространства скважин от проникновения с поверхности рабочих растворов следует использовать специальное оборудование устья;

— срок службы скважин должен быть не менее срока отработки блока.

При отработке месторождений полезных ископаемых методом подземного выщелачивания особые требования предъявляют и к фильтрам буровых скважин.

На выбор проектных конструкций эксплуатационных скважин ПВ оказывают влияние следующие основные факторы:

✓ геологические и гидрогеологические условия месторождения (физико-механические свойства слагающих пород, глубина залегания продуктивного пласта, наличие в разрезе водоносных горизонтов и др.);

■/ принятая система отработки месторождения и схема размещения эксплуатационных скважин;

•/ проектная производительность добычных скважин;

■/ тип и конструкция раствороподъемных устройств;

✓" географическое расположение месторождения;

/ назначение скважин и др.

Конструкции откачных и нагнетательных технологических скважин отличаются только по диаметру применяемых эксплуатационных колонн: откачные скважины, как правило, оборудованы колоннами большего диаметра. Диаметры скважин и эксплуатационных колонн определяются размерами раствороподъемных устройств (эрлифты, погружные насосы и др.).

В качестве материала обсадных и эксплуатационных колонн при подземном выщелачивании металлов наиболее широко используют полиэтиленовые, стеклопластовые и металлопластовые трубы, обсадные трубы из нержавеющей стали. Обсадные трубы применяют при кислотном выщелачивании в качестве обсадных (защитных) колонн, а при других способах выщелачивания возможно использование их в качестве эксплуатационных колонн. В практике подземного выщелачивания металлов в основном применяют одноколонные и двухколонные конструкции технологических скважин.

На рис. 12.6 показаны конструкции одноколонных эксплуатационных скважин, наиболее широко применяемых при подземном выщелачивании пластовых месторождений. В некоторых случаях при значительных глубинах залегания продуктивных горизонтов и наличии в разрезе неустойчивых пород устье скважины может быть оборудовано направляющей трубой и кондуктором.

‘ При сооружении эксплуатационных нагнетательных и откачных скважин с гидроизоляцией рабочих и продуктивных растворов с помощью манжет скважины бурят до рудного пласта диаметром

|

Рис. 12.6. Типовые конструкции одноколонных эксплуатационных скважин подземного выщелачивания металлов: а — с гидроизоляцией при помощи пакера (манжеты); 6 — с гравийной обсыпкой фильтров; в — с комбинированной эксплуатационной колонной и эрлифтным подъемом продуктивных растворов; г — с комбинированной эксплуатационной колонной и подъемом продуктивных растворов с помощью погружных насосов: / — эксплуатационная колонна, 2 — фильтр, 3 — отстойник, -/—разобщающая манжета с цементировочным устройством, 5—утяжелитель, б—материал гидроизоляции, 7—песчано-гравийная обсыпка, £—центратор |

190—243 мм, а перебуривание рудного пласта осуществляют долотами меньшего диаметра (см. рис. 12.6, а).

Эксплуатационная колонна диаметром 110—140 мм оснащена отстойником, фильтром, манжетой из кислотостойкой резины и утяжелителями.

В месте перехода на уменьшенный диаметр скважины эксплуатационную колонну снабжают манжетой с удлиненным корпусом и впаянным в основание металлическим кольцом, которое обеспечивает необходимую прочность и жесткость. В случаях, когда посадка манжеты произведена в верхний водоупор, представленный слабыми глинистыми породами, плечо должно отбуриваться выше предполагаемого места установки манжеты.

Основное назначение манжеты — создание гидроизоляции выше зоны движения продуктивных растворов. Поверх манжеты заливают гидроизоляционный материал.

Интервал гидроизоляции, кроме специально оговариваемых случаев, как правило, равен высоте от манжеты до динамического уровня подземных вод. Остальную часть затрубного пространства скважины можно заполнять другим материалом, а устье скважины на глубину 2—3 м цементируют.

Одноколонные конструкции нагнетательных и откачных технологических скважин ПВ с гидроизоляцией с помощью манжет просты в эксплуатации и требуют небольших затрат на сооружение. Однако такие конструкции технологических скважин не дают возможности применять фильтры с гравийной обсыпкой, что снижает производительность и срок службы скважин. Такие конструкции технологических скважин в настоящее время чаще всего используют в качестве нагнетательных.

В последнее время технологические скважины ПВ оборудованы фильтрами с гравийной обсыпкой. С целью создания на забое скважины уширенного контура гравийной обсыпки призабойную зону скважины можно предварительно расширять (см. рис. 12.6, б).

Применение гравийных фильтров способствует повышению производительности и увеличению срока службы технологических скважин, увеличивают работоспособность раствороподъемных устройств, особенно погружных насосов. Гидроизоляцию зон движения рабочих и продуктивных растворов осуществляют после создания вокруг фильтра песчано-гравийной обсыпки путем заливки гидроизоляционного материала поверх слоя гравия.

Диаметры эксплуатационных колонн выбирают с учетом назначения скважин и применяемых добычных устройств (откачных, нагнетательных). При сооружении нагнетательных скважин диаметр эксплуатационных колонн выбирают с таким расчетом, чтобы разместить внутри колонны раствороподающие устройства и обеспечить необходимую приемистость скважин (в продуктивный пласт должно быть подано в единицу времени необходимое количество раствора). В настоящее время при сооружении нагнетательных скважин диаметр эксплуатационных колонн колеблется в пределах 70—150 мм.

Диаметр эксплуатационных колонн откачных скважин определяется размерами раствороподьемных устройств, положением статического уровня раствора в скважине и зависит также от материала труб. При применении погружных насосов в качестве раствороподъемных средств и пластмассовых или металлопластовых труб диаметр эксплуатационной колонны рекомендуется выбирать на один, а в некоторых случаях и на два типоразмера больше. Это объясняется тем, что полиэтиленовые трубы имеют значительную естественную или образующуюся в момент сооружения скважин овальность, значительные колебания толщины стенки по длине трубы, а также уменьшение полезного сечения трубы в местах соединений при использовании термических методов соединения труб. Толщина сварного шва может достигать 8 мм и более. Кроме того, необходимо стремиться, чтобы потери напора при движении растворов внутри труб от фильтра к всасывающему отверстию погружного насоса были минимальны. При применении эрлифтов в качестве раствороподъемных средств увеличения диаметров эксплуатационных колонн не требуется.

Для конструкции скважин, показанных на рис. 12.6, б, диаметры эксплуатационных колонн имеют величины 110—225 мм. В глубоких скважинах при высоком динамическом уровне продуктивных растворов эксплуатационная колонна может быть комбинированной. Верхнюю часть колонны выбирают большего диаметра с целью установки погружных насосов. Длину верхней части эксплуатационной колонны увеличенного диаметра устанавливают с учетом динамического уровня раствора в скважине, длины насоса, глубины погружения насоса ниже динамического уровня (3—5 м) и дополнительного понижения уровня в результате кольматации фильтра. Собрана эта часть колонны в большинстве случаев из полиэтиленовых труб, длину которых определяют предельной глубиной спуска труб данного типоразмера. Нижняя же часть эксплуатационной колонны соответствует диаметру фильтра (см. рис. 12.6, г). Материал труб нижней и верхней частей колонны также может различаться, обычно в нижней части устанавливают более прочные трубы, например из нержавеющей стали, стеклопластиковые и др.

В некоторых случаях при эрлифтном подъеме продуктивных растворов при использовании в качестве раствороподьемных труб эксплуатационных колонн возможно уменьшение диаметра колонны по сравнению с диаметром фильтра, которое устанавливают на основе расчетных соотношений диаметра воздухоподающих и раствороподъемных труб и производительности скважины (см. рис. 12.6, в).

При производительности скважины порядка 3—7 м3/ч рациональный диаметр эксплуатационной колонны должен быть порядка 70 мм при диаметре воздухоподающих труб 32 мм. Применение таких колонн допускает также проведение работ по освоению и чистке скважины. Диаметр фильтра может быть увеличен до 110—140 мм, что позволяет поддерживать более высокий дебит скважины.

Диаметр скважины под эксплуатационную колонну при одноколонных конструкциях зависит от диаметра и материала применяемых труб (полиэтиленовые, стеклопластиковые, из нержавеющей стали и др.); типа, диаметра и места установки утяжелителя для спуска полиэтиленовых колонн, применяемых способов цементирования и гидроизоляции зон движения рабочих и продуктивных растворов.

При цементировании затрубного пространства с использованием заливочных трубок, опускаемых в зазор между эксплуатационной колонной и стенками скважины, величина зазора должна позволять свободный спуск заливочного става до уровня манжеты или гравийного слоя. При применении в качестве заливочного става бурильных труб диаметром 42 мм ниппельного соединения зазор должен составлять порядка 45—50 мм. При цементировании затрубного пространства с помощью цементировочных узлов через заливочные трубки, опускаемые внутрь эксплуатационной колонны, величина зазора зависит от применяемых утяжелителей для спуска полиэтиленовых труб и обычно составляет 20—25 мм. Диаметры скважины, показанные на рис. 12.6, б, в, г,

при использовании в качестве эксплуатационных колонн полиэтиленовых труб диаметрами 110х 18, 140 х 18, 160 х 18, 210 х 18 мм колеблются в пределах 190—295 мм.

При применении системы отработки месторождений, в которых число откачных и нагнетательных скважин выбирается из соотношения 1:3, 1:4, 1:5, производительность откачных скважин должна быть соответственно в 3—5 раз больше производительности нагнетательных скважин. На рис. 12.7 даны типовые конструкции высокоде — битных скважин. При сооружении высокодебитных откачных скважин, оборудованных фильтрами с песчано-гравийной обсыпкой, находят применение конструкции, в которых предусмотрена обсадка ствола

|

а б Рис 12,7. Типовые конструкции высокодебитных эксплуатационных скважин ПВ: |

а — высокодебитные откачные скважины; б— скважины большой глубины при наличии неустойчивых интервалов ствола: / — эксплуатационная колонна; 2 — хвостовик; 3 — фильтр; -/—отстойник; 5— пакер; 6 — слой гидроизоляции; 7—защитная колонна; £—глинистый раствор; 9—гравий;

10 — центратор

скважины до кровли продуктивного горизонта трубами из нержавеющей стали, стеклопластика и других, материал которых не подвержен разрушению при действии кислотных растворителей (см. рис. 12.7, а). Конструктивно башмак обсадной колонны выполняют меньшего диаметра для более надежной и легкой установки гидроизоляционного пакера.

Забуривание скважины и бурение до продуктивного горизонта обычно осуществляют долотами диаметрами 295, 346, 394 мм. Затруб — ное пространство обсадной колонны цементируют. Дальнейшее бурение с целью вскрытия продуктивного горизонта осуществляют долотами диаметром 190—243 мм.

Интервал продуктивного пласта, в котором располагается каркас фильтра с гравийной обсыпкой, при необходимости расширяют. Фильтр вместе с надфильтровым патрубком и отстойником опускают в скважину на бурильных трубах, соединенных с надфильтровым патрубком с помощью специального переходника, имеющего левую резьбу. Для обеспечения лучшего центрирования фильтра на забое скважины его снабжают двумя направляющими фонарями — на отстойнике и на над — фильтровом патрубке (в верхней части).

Конструкция эксплуатационных скважин, применяемая в условиях больших глубин (свыше 300 м) и при наличии неустойчивых пород в верхних интервалах скважины, показана на рис. 12.7, б. Закрепление неустойчивой части ствола скважины осуществляется обсадной (защитной) колонной из металлических труб с последующей цементацией затрубного пространства. В дальнейшем скважину оборудуют эксплуатационной колонной из кислотостойких материалов, которую изолируют от обсадной колонны при помощи манжет (пакеров), цементных, глинистых или известковых растворов.

Глубины эксплуатационных скважин подземного выщелачивания определяют положением продуктивного горизонта, длиной отстойника и др. Положение рудного пласта определяют путем отбора кернов при опережающем бурении скважин малого диаметра в процессе сооружения технологических скважин, а также по данным геофизических измерений.

Длину отстойника нагнетательных скважин определяют количеством взвесей, находящихся в рабочем растворе, подаваемом в скважину, и временем между профилактическими ремонтами скважин. Обычно длина отстойников в фильтрах, устанавливаемых в нагнетательных скважинах, составляет не более 1 % номинальной глубины скважин; для откачных скважин эта величина не превышает 2 %.

В некоторых случаях при низких уровнях пластового раствора и большой глубине скважин использование эрлифтов в качестве раствороподъемных средств возможно только путем увеличения заглубления смесителя под уровень пластовых растворов. Для этого глубину скважин увеличивают. Если при перебуривании скважины ниже рудного горизонта последняя вскрывает водоносный горизонт, то необходимо предусмотреть цементацию затрубного пространства отстойника до нижней границы фильтра.

Конструкции разведочных скважин при геотехнологических методах разработки полезных ископаемых в пределах отрабатываемых участков предназначены для определения мощности рудного горизонта, уточнения запасов полезного ископаемого по блокам и выбора наиболее эффективной технологии отработки месторождения.

Расположение скважин и плотность разведочной сети определяют экспериментально или выбирают по методу аналогии. В контуре отрабатываемого месторождения выбор точек заложения разведочных скважин определяют наличием наиболее характерных участков, для которых, например, требуется уточнить число глинистых пропластков в блоке, величины карбонатности пород или уточнить фильтрационные параметры.

Число скважин обычно не превышает 10 % от общего числа эксплуатационных скважин. Разведочные скважины закладывают на месте эксплуатационных; они служат для определения границ рудного пласта. При благоприятных условиях (наличие рудного пласта определенной мощности) разведочные скважины переоборудуют в дальнейшем в эксплуатационные. Диаметр разведочных скважин в породах осадочного комплекса обычно равен 93—112 мм, в скальных породах — 59—76 мм. Увеличение диаметра разведочных скважин способствует в дальнейшем повышению скорости бурения эксплуатационных скважин.