Ликвидационное тампонирование скважин

Ликвидационное тампонирование скважин

По окончании бурения скважин проводят ликвидационное тампонирование, цель которого — устранение проникновения в скважину поверхностных и подземных вод, а также предотвращение загрязнения водоносных горизонтов после извлечения обсадных труб.

При выполнении работ по ликвидационному тампонированию, имеющему важное значение для охраны недр, следует руководствоваться утвержденными инструкциями и правилами, действующими в данном регионе.

В зависимости от горных, геологических и гидрогеологических условий разведуемой площади применяют простой или сложный (специальный) способ тампонирования. Перед ликвидационным тампонированием необходимо выполнить следующие работы:

— провести кавернометрию скважины с целью определения более точного ее объема;

— выполнить комплекс расходометрических исследований для выявления неизолированных поглощающих водопроявляющих горизонтов, горных выработок, их местоположения и мощности;

— промыть скважину до полной очистки забоя и ствола буровым раствором, используемым при бурении.

Простой метод ликвидационного тампонирования скважин заключается в заполнении всего объема скважины от забоя до устья тампо — нажной смесью. Заполнение смесью следует проводить с одновременным вытеснением из скважины бурового раствора. Для его надежного вытеснения и предупреждения разбавления тампонажной смеси скважины тампонируют поинтервально снизу вверх.

В скважину спускают бурильные трубы, нижний конец которых должен быть на 1—2 м выше забоя, после чего закачивают тампонаж-

ную смесь, количество которой должно обеспечивать разовое заполнение 50—100 м скважины номинальным диаметром до 76 мм. При тампонировании предпоследнего интервала (а также неглубоких скважин) тампонажную смесь закачивают до появления ее на устье, после чего поднимают оставшуюся часть бурильных труб, а скважину заполняют доверху через устье. При использовании глиноцементных растворов скважину опрессовывают через устье при избыточном давлении 6—8 МПа в течение 30—40 мин.

Устье ликвидируемой скважины оборудуют следующим образом. Вокруг кондуктора бурят шурф размерами 1x1x1 м, затем обсадную трубу срезают на 0,8 м ниже уровня земли и сверху закрывают металлической крышкой с надписью (номер скважины, год ликвидации, краткое название геологоразведочной организации). При отсутствии труб устье перекрывают бетонной плитой размерами 0,8 х 0,8 х 0,2 м с аналогичной надписью, и шурф засыпают землей.

Специальный метод ликвидационного тампонирования скважин заключается в заполнении объема скважины от забоя до устья тампо — нажной смесью с установкой разделительных изолирующих пробок. Эти пробки могут иметь любую конструкцию, обеспечивающую надежность их фиксации в заданных интервалах и устойчивость при возможных нагрузках (давление, развиваемое буровым насосом и цементировочным агрегатом при тампонировании, столбом жидкости в скважине и т. д.). Тип и конструкция разделительных пробок, метод их установки выбираются технологической службой геологоразведочного предприятия и предусматриваются проектом ликвидационного тампонирования скважин.

Разделительные изолирующие пробки устанавливают в кровле горных выработок, угольных пластов рабочей мощности, рудных тел, которые рассматриваются как перспективные горные выработки. Такие пробки можно не устанавливать в пределах проявившихся в процессе бурения напорных и поглощающих горизонтов, на контакте коренных и покровных отложений, а также в почве горных выработок и водоносных горизонтов.

Разделительные пробки устанавливают в кровле горной выработки на расстоянии не менее 40-кратной ее мощности, в почве горной выработки — на расстоянии не менее ее 4-кратной мощности, а также и подошве в кровле поглощающих и водопроявляющих горизонтов, сложенных плотными породами.

Тампонажную смесь готовят в объеме для заполнения определенного интервала. Интервал тампонирования за один прием (длина моста) обусловлен расстоянием между разделительными пробками или длиной разового заполнения объема скважины (50—100 м при диаметре скважины до 76 мм; 200—300 м при диаметре более 76 мм). После тампонирования определенного интервала и установки изолирующей пробки процесс приготовления смеси повторяют.

При выборе рецептуры тампонажной смеси необходимо учитывать агрессивность подземных вод.

Объем тампонажной смеси для тампонирования интервала скважины Ут р (м3) определяют по формуле:

где Кл — коэффициент запаса объема, величину которого принимают в зависимости от состояния стенок скважины; при наличии каверн размером до 1,5 номинального диаметра скважины К3=,, при наличии каверн до 2 номинальных диаметров скважины АГ3= 1,2; ^ — коэффициент потерь раствора при одном цикле закачки: ^„ = 0,08—0,15; Д — диаметр скважины по данным кавернометрии, м; /и — длина разового интервала тампонирования, м.

Количество продавочной жидкости, нагнетаемой за один цикл К. ж (М3), находят из выражения

КПЖ = 0,785^Л6.Т, (10.77)

где й0 — внутренний диаметр заливочных труб, м; Лб т —глубина погружения нижней части заливочных труб, м.

Качество тампонирования контролируют путем сравнения рассчитанного по данным кавернометрии объема скважины и фактического

расхода тампонажной смеси, а также путем сравнения сроков схваты

вания применяемой тампонажной смеси с фактическими.

Контрольные пробы тампонажной смеси отбирают из каждой вновь приготовленной порции смеси перед ее закачкой в скважину. Образцы тампонажного камня извлекают из скважины через 1—2 ч после отвердения проб, визуально исследуют, документируют и фиксируют в акте о ликвидационном тампонировании скважины. Количество и места взятия образцов тапмпонажного камня определяют проектом тампонирования скважины и обусловлены геологическими, гидрогеологическими и горными условиями района работ.

Ликвидационное тампонирование скважин, вскрывших питьевые воды и эксплуатируемые водоносные горизонты, а также самоизливающих — ся скважин производят с выполнением дополнительных требований.

В скважинах, расположенных в первом поясе зон санитарной охраны и вблизи действующих скважин, независимо от глубины залегания водоносного горизонта, кроме установки разделительных пробок, производят сплошную заливку через бурильные трубы глиноцементного или песчано-цементного раствора.

При вскрытии скважиной эксплуатируемых водоносных горизонтов или питьевых вод интервал скважины между разделительными пробками, установленными в кровле и почве водоносного горизонта, обрабатывают раствором хлорной извести (из расчета 125 мг активного хлора на 1 л воды) и заполняют чистым песком или щебнем.

При вскрытии напорного водоносного горизонта самоизлив из скважины, как правило, должен быть прекращен до начала дальнейшей углубки за счет повышения плотности промывочной жидкости.

При ликвидационном тампонировании самоизливающихся скважин, когда пьезометрический уровень над устьем скважины не превышает

1.5 м, на обсадную колонну навинчивают патрубок длиной, обеспечивающей прекращение самоизлива. Дальнейшие операции по тампонированию проводят в соответствии с утвержденным проектом. В случае, когда пьезометрический уровень над устьем скважины превышает

1.5 м, в скважину через загерметизированное устье или по бурильным трубам с использованием съемных пакерующих устройств нагнетается утяжеленный глинистый раствор под давлением, превышающим напор воды. При невозможности герметизации устья или установки пакера утяжеленный глинистый раствор нагнетают в скважину через колонну бурильных труб, опущенную в скважину на глубину на 1—1,5 м выше забоя, с расходом, превышающим дебит скважины.

Самоизливающиеся скважины без обсадных труб ликвидируют следующим образом:

— рядом с ликвидируемой скважиной бурят вспомогательную, вскрывающую самоизливающийся водоносный горизонт на всю его мощность;

— проводят откачку из вспомогательной скважины с целью понижения уровня воды в ликвидируемой скважине ниже поверхности земли и облегчения поиска ее ствола;

— монтаж бурового оборудования на ликвидируемой скважине и проведение тампонажных работ по вышеуказанным схемам (откачку из вспомогательной скважины производят до полного восстановления водоупоров в ликвидируемой скважине);

— ликвидируют вспомогательную скважину.

Ликвидационное тампонирование на месторождениях минеральных солей, склонных к выщелачиванию, должно предотвратить опасность обводнения и обеспечить надежную изоляцию полезного ископаемого на контакте с вмещающими породами.

Над разделительными пробками, устанавливаемыми в кровле и почве соленосного пласта, создается тампон из глины высотой 10 м. Для тампонирования собственно соленосных отложений используют магнезиальные цементы на основе каустического магнезитового порошка. В качестве жидкости затворения применяют насыщенный раствор М^С12 или природного бишофита. При этом непосредственно перед подачей в скважину цементного раствора прокачивают буферную жидкость, которая по своему составу, как и продавочная, должна соответствовать жидкости затворения.

При тампонировании пластов каменной соли можно использовать тампонажный цемент, который затворяется на насыщенном растворе ЫаС1. Для снижения водопроницаемости тампонажного камня в раствор добавляют бентонитовый глинопорошок в количестве до 10 % от массы цемента.

Тампонирование соленосных отложений осуществляют также с использованием обезвоженных солей магния. Содержание основного вяжущего вещества (]У^С12 или М§804) может изменяться от 30 до 100 % по массе, а в качестве наполнителя применяют молотую каменную соль. Соотношение компонентов тампонажной смеси подбирают с учетом химического состава соляных пород.

При упрощенном способе тампонирования для ликвидации скважин глубиной до 50 м в качестве тампонажного материала возможно использование глиняных шариков. Шарики изготовляют из жирной глины размером 0,7—0,8 диаметра скважины и доставляют в скважину порционно по 25—30 шт., после чего их трамбуют. Разовый объем тампонажной смеси определяют из расчета на всю глубину скважины или поинтервального заполнения объема скважины.

При специальном способе тампонирования разовый объем приготовления тампонажной смеси и мощность тампонируемого интервала определяют местом установки разделительных изоляционных пробок. Закачку тампонажной смеси в скважину производят через колонну бурильных труб, нижний конец которых должен располагаться не выше 1—2 м от подошвы тампонируемого интервала. При необходимости создания в скважине дополнительного давления можно применять пакерующие устройства. Предельное время тампонирования отдельного интервала скважины не должно превышать 75 % времени до начала схватывания тампонажной смеси, считая от момента затворе — ния цемента.

Для вытеснения тампонажной смеси из колонны бурильных труб в качестве продавочной жидкости применяют техническую воду или используемую при бурении промывочную жидкость.

Для ликвидации устья скважины проходят шурф размером 1x1x1 м. Устье скважины перекрывают бетонной плитой размером 0,8 х 0,8 х 0,15 м, на которой фиксируют данные по скважине (номер, глубину, год ликвидации, название геологической организации). Далее шурф засыпают землей. При наличии обсадной трубы ее срезают на 0,8 м ниже уровня земли и устанавливают репер в виде приваренной заглушки с аналогичной надписью. Верхний конец репера должен быть ниже уровня земли не менее чем на 0,6 м. Допускается установка репера другой конструкции, обеспечивающей фиксацию местоположения скважины и надежное перекрытие устья.

Ликвидационное тампонирование выполняет буровая бригада в присутствии бурового мастера и участкового геолога (гидрогеолога). Специальное тампонирование производят под непосредственным руководством начальника участка (технического руководителя буровых работ, технолога по бурению). Ответственность за правильность организации всего комплекса по ликвидационному тампонированию возлагается на главного инженера ГРЭ (ГРП). За составление проекта отвечает главный геолог. За качественное выполнение работ в точном соответствии с проектом несут ответственность буровой мастер и участковый геолог, а при специальном тампонировании — непосредственный руководитель этой работы и участковый геолог.

Акт о ликвидационном тампонировании составляет комиссия, в которую входят буровой мастер, участковый геолог (гидрогеолог) и бурильщик. Копии актов по скважинам, расположенным на площадях горнодобывающих предприятий, высылаются последним не позднее 10 дней после их составления.

Если на рассматриваемой площади нет газовых или нефтегазовых залежей, а также горизонтов с напорными минерализованными водами, которые могут загрязнять пресные или целебные воды, разрешается перед ликвидацией скважины извлекать из нее обсадные трубы.

Консервацию скважин производят в случаях, когда при испытании из пласта получен приток промышленного значения, но площадь или участок площади не подготовлены к эксплуатации. Консервацию нужно делать так, чтобы скважину можно было повторно ввести в эксплуатацию, при этом коллекторские свойства приствольной зоны за время консервации не должны быть существенно ухудшенными.

Способ консервации зависит от длительности ее и коэффициента аномальности пластового давления ка. Если ка> 1,0, нижний участок скважины следует заполнить промывочной жидкостью на нефтяной основе или другой, не вызывающей ухудшения коллекторских свойств пласта; над интервалом перфорации установить цементный мост высотой не менее 25 м, а остальную часть эксплуатационной колонны заполнить седиментационно устойчивой жидкостью. Давление столба этой жидкости должно на 5—10 % превышать пластовое. Самый верхний участок длиной примерно в 30 м, а в районах с многолетнемерзлыми породами —от устья до глубины на 50—100 м ниже нижней границы таких пород заполняют незамерзающей жидкостью (например, соляровым маслом, раствором СаС12 и т. п.). На период консервации насосно-компрессорные трубы остаются в эксплуатационной колонне над цементным камнем.

Если коэффициент аномальности пластового давления ка < 1,0, то при продолжительности консервации более одного года из газовых скважин глубиной до 2000 м и из нефтяных скважин насосно-компрессорные трубы извлекают, на устье устанавливают задвижку высокого давления с контрольным вентилем.

При консервации скважин с ка< 1 на срок в несколько месяцев цементные мосты разрешается не устанавливать, а при кратковременной консервации (до 3 мес) такие скважины можно не залавливать промывочной жидкостью. На период консервации насосно-компрессорные трубы остаются в эксплуатационной колонне над фильтром; на устье устанавливают фонтанную арматуру с контрольным вентилем.

Территорию вокруг законсервированной скважины огораживают; на ограждении указывают номер скважины, название месторождения, наименование предприятия и срок консервации. С задвижек фонтанной арматуры снимают штурвалы, фланцы задвижек закрывают заглушками, а в патрубки вместо манометров ввинчивают пробки. В период консервации скважина должна быть под регулярным наблюдением. Если консервация продолжительная, состояние скважины проверяют не реже одного раза в квартал и результаты проверки заносят в специальный журнал.

Нефтяные, газовые и водоносные проницаемые пласты, вскрытые скважиной, разобщают друг от друга для того, чтобы устранить возможность перетока пластового флюида из одного объекта в другой или в атмосферу и таким образом предотвратить непроизводительное расходование энергии в продуктивных горизонтах, проникновение в них чуждых вод и ухудшение коллекторских свойств, исключить опасность загрязнения окружающей среды, возникновения взрывов и пожаров на территории близ скважины, а также опасности несчастных случаев с людьми. Для этого в скважину спускают колонну обсадных труб и цементируют затрубное пространство.

Одноступенчатый способ цементирования — наиболее распространенный способ цементирования. После окончания промывки скважины на обсадную колонну навинчивают цементировочную головку с двумя цементировочными разделительными пробками — нижней и верхней, удерживаемых от сползания вниз стопорами. Нижняя пробка имеет центральное отверстие, перекрытое мембраной. Пробки изготовляют из легко разбуриваемого материала. Нижняя пробка служит для предотвращения перемешивания тампонажного раствора с идущей впереди жидкостью при движении по обсадной колонне и для сдирания пленки промывочной жидкости с внутренней поверхности труб. Верхняя пробка предотвращает перемешивание тампонажного раствора с про — давочной жидкостью. К отводам головки присоединяют трубопроводы от цементировочных насосов.

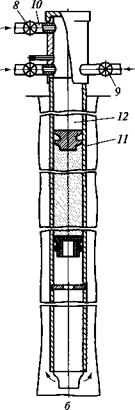

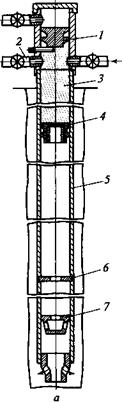

Цементирование осуществляют следующим образом. Вывинчивают стопор, удерживающий нижнюю пробку и поверх нее в головку цементировочными насосами закачивают тампонажный раствор, который готовят с помощью специальных смесительных машин. Тампонажный раствор 3 проталкивает нижнюю разделительную пробку 4 по обсадной колонне 5 (рис. 10.14).

После закачки в обсадную колонну тампонажного раствора в объеме, достаточном для заполнения заданного интервала заколонного пространства скважины и участка колонны ниже упорного кольца 6, закрывают краны 9 на нижних боковых отводах 2 головки 1, вывинчивают стопоры, удерживающие верхнюю разделительную пробку, и поверх нее закачивают продавочную жидкость 12 через верхний отвод 10 головки. В качестве продавочной обычно используют промывочную жидкость, которой была заполнена скважина, либо воду. После того как верхняя пробка 11 войдет в обсадную колонну, вновь открывают краны на нижних боковых отводах головки и через них также закачивают продавочную жидкость.

Нижняя пробка, дойдя до упорного кольца 6 (стоп-кольца) в колонне, останавливается. Так как нагнетание жидкости в колонну продолжается, давление в ней после остановки нижней пробки быстро растет. Под воздействием разности давлений над пробкой и под ней мембрана в пробке разрушается, и тампонажный раствор через проход-

|

|

|

Рис. 10.14. Схема одноступенчатого цементирования: а — закачка тампонажного раствора; 6 — начало закачки продавочной жидкости; в —завершение закачки продавочной жидкости; / — головка; 2—боковые отводы; 3 — тампонажный раствор; 4 — нижняя разделительная пробка; 5 —обсадная колонна; 6 — упорное кольцо; 7—обратный клапан; 8, 9 — краны; 10— верхний отвод головки; // — верхняя пробка; 12— продавочная жидкость |

ной канал в пробке и отверстия в башмаке и башмачном патрубке, установленные в нижней части колонны, вытесняется в заколонное пространство скважины.

ной канал в пробке и отверстия в башмаке и башмачном патрубке, установленные в нижней части колонны, вытесняется в заколонное пространство скважины.

Плотность тампонажного раствора в большинстве случаев выше, чем промывочной жидкости в скважине, поэтому с момента начала вытеснения тампонажного раствора в заколонное пространство давление в цементировочной головке и в насосах увеличивается по мере продвижения верхней пробки вниз по колонне. После посадки верхней пробки на нижнюю давление в колонне резко возрастает. Резкий прирост давления («скачок») служит сигналом для прекращения нагнетания продавочной жидкости в колонну; по этому сигналу краны 8 и 9 на

головке закрывают, насосы останавливают, а скважину оставляют в покое на период твердения тампонажного раствора или ОЗЦ (ожидание затвердевания цемента).

Если обсадная колонна оборудована прочным и герметичным обратным клапаном 7, после остановки насосов избыточное давление в цементировочной колонне обычно стравливают, плавно приоткрывая один из кранов. При его отсутствии избыточное давление в головке сразу же по окончании цементирования стравливать нельзя. В таком случае на цементировочной головке желательно наличие предохранительного клапана, отрегулированного на давление, несколько меньшее предельно допустимого для обсадной колонны. Тогда при приближении давления к опасному пределу клапан откроется и опасность разрушения колонны будет исключена.

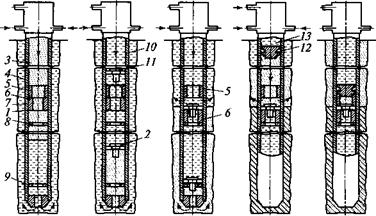

Двухступенчатое цементирование. Подлежащий цементированию интервал скважины делят на два участка, а в состав обсадной колонны на стыке этих участков включают специальную цементировочную муфту (рис. 10.15). Снаружи колонны над муфтой и под нею размещают центрирующие фонари. Существуют две разновидности двухступенчатого цементирования.

При ступенчатом цементировании с разрывом во времени сначала в колонну 4 закачивают первую порцию 3 тампонажного раствора в объеме, необходимом для заполнения заколонного пространства от забоя до цементировочной муфты и участка колонны ниже упорного кольца 9, а затем поверх первой разделительной пробки 2 — прода — вочную жидкость. Первая разделительная пробка имеет эластичные

|

а б в г д Рис. 10.15. Схема двухступенчатого цементирования: а — закачка тампонажного раствора для нижней ступени; б —перед окончанием цементирования нижней ступени; в — промывка после цементирования нижней ступени; г — цементирование второй ступени; д —окончание цементирования второй ступени |

резиновые манжеты, которыми она прижимается к стенкам обсадной колонны, и жесткий центральный стержень. Диаметры стержня и эластичность манжет таковы, что пробка достаточно свободно проходит через цементировочную муфту, но садится на нижнее упорное кольцо.

После закачки порции продавочной жидкости в объеме, равном внутреннему объему колонны между упорным кольцом 9 и цементировочной муфтой, освобождают вторую разделительную пробку 77 и поверх нее снова закачивают продавочную жидкость 10. Пробка 11 опускается вниз по колонне, садится на нижнюю втулку 6 муфты и перекрывает проходной канал в ней. Поскольку нагнетание жидкости продолжается, давление в колонне резко возрастает; при повышении давления на 3—4 МПа шпильки 7, удерживающие втулку 6, срезают и последняя вместе с пробкой перемещается вниз до упора 8, открывая боковые отверстия 7 в муфте, через которые продавочная жидкость выходит в заколонное пространство. Промывают верхний интервал скважины до тех пор, пока не затвердеет тампонажный раствор в нижнем участке (от нескольких часов до суток). После этого в колонну закачивают вторую порцию тампонажного раствора в объеме, необходимом для заполнения верхнего участка заколонного пространства, освобождают из цементировочной головки верхнюю пробку 12 и вытесняют тампонажный раствор через боковые отверстия в муфте новой порцией 13 продавочной жидкости. Объем этой порции равен внутреннему объему участка обсадной колонны от муфты до цементировочной головки. Верхняя пробка 12, достигнув втулки 5, укрепленной с помощью тарированных шпилек в корпусе цементировочной муфты, сдвигает втулку вниз до упора в торец нижней втулки 6, при этом втулка 5 закрывает отверстия 7 муфты и разобщает полость колонны от заколонного пространства.

После затвердения тампонажного раствора и проверки герметичности верхнего участка обсадной колонны пробки втулки и упор разбуривают.

Ступенчатое цементирование с разрывом во времени применяют в следующих ситуациях:

■/ если при одноступенчатом цементировании неизбежно поглощение раствора;

✓ если вскрыт пласт с аномально высоким давлением и в период схватывания тампонажного раствора после одноступенчатого цементирования могут возникнуть перетоки и газопроявления;

•/ если для одноступенчатого цементирования требуется одновременное участие в операции чрезмерно большого числа цементировочных насосов и смесительных машин.

Основной недостаток данного способа — большой разрыв во времени между окончанием цементирования нижнего и началом цементирования верхнего участков — можно устранить, установив на обсадной колонне ниже цементировочной муфты наружный пакер. Если по окончании цементирования нижней ступени заколонное пространство скважины герметизировать пакером, можно сразу же приступить к цементированию верхнего участка.

Последовательное ступенчатое цементирование целесообразно в следующих случаях: а) при недостаточной мощности цементировочных насосов для проведения операции в один прием; б) недостаточном количестве цементировочных насосов и смесительных машин для выполнения операции в один прием либо невозможности на буровой площадке размещения такого оборудования; в) использовании тампонажных растворов разного состава, например, с существенно разными сроками загустевания (схватывания) для верхнего и нижнего участков скважины.

При последовательном цементировании в колонну закачивают первую порцию тампонажного раствора в объеме, необходимом для заполнения заколонного пространства от забоя до цементировочной муфты и участка колонны ниже упорного кольца, затем поверх первой разделительной пробки — первую порцию продавочной жидкости в объеме, равном внутреннему объему колонны от упорного кольца до цементировочной муфты. Вслед за этой порцией продавочной жидкости в колонну спускают вторую разделительную пробку и закачивают вторую порцию тампонажного раствора в объеме, равном объему заколонного пространства от муфты до заданной отметки. Поверх второй порции тампонажного раствора помещают третью разделительную пробку и закачивают вторую порцию продавочной жидкости. Объем этой порции равен внутреннему объему обсадной колонны на участке от цементировочной муфты до устья. Ко времени, когда вторая разделительная пробка достигнет цементировочной муфты и откроет отверстия в ней, первая порция тампонажного раствора будет вытеснена в заколонное пространство. После схождения второй и третьей пробок давление в колонне резко возрастает и это служит сигналом для закрытия кранов на цементировочной головке и остановки насосов.

После остановки насосов избыточное давление в цементировочной головке плавно стравливают, если обратный клапан и цементировочная муфта герметичны, и оставляют скважину в покое для твердения тампонажного раствора (с закрытыми кранами на головке). При стравливании давления необходимо контролировать объем жидкости, вытекающей из колонны.

Основные недостатки способа: значительно более высокое давление на стенки скважины, чем при цементировании с разрывом во времени. Это создает опасность поглощения и опасность возникновения перетоков и заколонных газопроявлений в период схватывания и твердения тампонажного раствора.

Цементировочные муфты следует размещать против устойчивых непроницаемых пород. Цементировочная муфта должна обеспечивать герметичное разобщение полости колонны от заколонного пространства не только в период твердения тампонажного раствора, но также и после разбуривания втулок в ней.

Скважины иногда цементируют в три и даже четыре приема. Для этого в состав колонны включают соответственно две или три цементировочные муфты. Последовательность работ такая же, как и при двухступенчатом цементировании.

Манжетное цементирование применяют для цементирования скважин в случае, когда в продуктивном пласте установлена заранее перфорированная колонна или фильтр.

В состав обсадной колонны немного выше фильтра включают цементировочную муфту (или другое устройство, способное выполнить ее функции), а на наружной поверхности колонны между муфтой и фильтром укрепляют манжету, изготовленную в виде брезентовой воронки на упругом металлическом каркасе.

При закачке в обсадную колонну расчетного объема тампонажного раствора последний отделяют от промывочной и продавочной жидкостей двумя разделительными пробками подобно второй порции тампонажного раствора при последовательном ступенчатом цементировании. Объем продавочной жидкости равен внутреннему объему колонны от цементировочной муфты до устья.

Первая пробка садится на нижнюю втулку цементировочной муфты, сдвигает ее вниз до упора и открывает боковые отверстия в корпусе муфты, через которые в заколонное пространство вытесняется тампо — нажный раствор. Вторая пробка садится на верхнюю втулку, сдвигает ее вниз до упора в торец первой пробки и закрывает отверстия в муфте. Резкий скачок давления в цементировочной головке и насосах в момент схождения пробок служит сигналом для прекращения подачи продавочной жидкости и закрытия кранов на отводах цементировочной головки.

Если колонна снабжена герметичным обратным клапаном и цементировочной муфтой, после остановки насосов избыточное давление в цементировочной головке плавно стравливают и оставляют скважину в покое с закрытыми кранами на период твердения тампонажного раствора. В период твердения раствора контролируют величину избыточного давления в цементировочной головке и при необходимости плавно стравливают его.

Манжета служит для предотвращения осаждения тампонажного раствора в зону фильтровой части обсадной колонны. В газовых скважинах вместо манжеты целесообразно использовать наружный пакер на колонне.

Обратное цементирование — способ, при котором обсадную колонну спускают в скважину без обратного клапана и упорного кольца. На верхний конец колонны после промывки навинчивают головку с кранами высокого давления и лубрикатором. Головку соединяют трубопроводом с циркуляционной системой буровой. Заколонное пространство скважины герметизируют с помощью превентора.

Цементный раствор закачивают непосредственно в заколонное пространство; вытесняемая им промывочная жидкость поднимается вверх по обсадной колонке и через устьевую головку и трубопровод направляется в очистную систему. После того как первая порция тампонажного раствора войдет в башмак колонны, насосы останавливают, краны на устьевой головке закрывают и скважину оставляют в покое на период твердения раствора.

Если различие в плотностях тампонажного раствора и промывочной жидкости значительно, а объем тампонажного раствора достаточно велик, скорость течения последнего в заколонном пространстве может возрасти настолько, что давление в этом пространстве вблизи устья упадет ниже атмосферного. Тогда будут иметь место подсос воздуха через негерметичности в обвязке трубопроводов либо приток жидкости из проницаемых пород. Во избежание этого в период цементирования необходимо регулировать скорость выхода промывочной жидкости из колонны, с тем чтобы давление в заколонном пространстве перед устьем всегда было несколько выше атмосферного.

Наибольшую трудность при обратном цементировании представляет определение момента прохождения первой порции тампонажного раствора к башмаку обсадной колонны. Более точно такой момент можно определить с помощью прибора для гамма-каротажа, который спускают в скважину на кабеле, пропущенном через лубрикатор в устьевой головке, и устанавливают поблизости (в 100—200 м) от башмака. Первую порцию тампонажного раствора активируют изотопом с малым периодом полураспада. Зная глубину установки прибора в колонне и объем заколонного пространства на участке от этой глубины до башмака колонны, по суммарной подаче насосов, закачивающих жидкость в скважину, можно рассчитать время заполнения тампонажным раствором этого участка и вхождения его внутрь колонны.

При обратном цементировании на стенки скважины оказывается меньшее давление, чем при одноступенчатом способе; требуются менее мощные насосы; проще, чем при других способах, добиться более полного замещения промывочной жидкости тампонажным раствором. Однако при таком способе качество тампонажного раствора, поступающего в нижнюю часть скважины, ниже, чем при одноступенчатом цементировании.

Обратное цементирование целесообразно применять в следующих ситуациях:

^ если из-за опасности поглощения одноступенчатое цементирование невозможно;

у’ если на буровой нельзя сосредоточить достаточное число мощных насосов для цементирования другими способами.

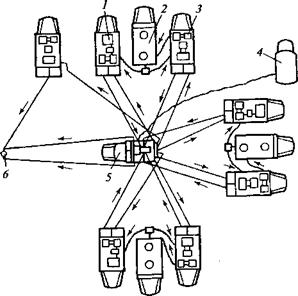

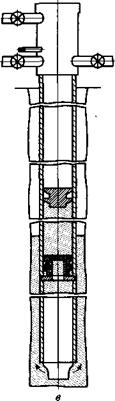

Цементирование обсадных колонн, оборудованных наружными паке — рами. Для повышения качества разобщения затрубного пространства скважины в интервалах многопластовых залежей с большими перепадами давлений между горизонтами, а также для изоляции пластов с подошвенной водой обсадную колонну оборудуют специальными наружными пакерами (рис. 10.16).

Спуск и цементирование обсадных колонн, на которых установлены пакерующие устройства, осуществляют согласно общепринятой технологии с выполнением некоторых специальных требований и положений, отраженных в соответствующих руководствах и инструкциях по монтажу и эксплуатации пакеров.

Обсадную колонну, на которой предусматривается установка наружного пакера, в нижней части в обязательном порядке оборудуют надежным обратным клапаном или устройством, выполняющим его роль.

При использовании ПФМ (пакер-фильтр механический) или гидравлических пакеров применение нижних цементировочных пробок вследствие их конструктивных особенностей исключается. Непосредственно выше и ниже пакера на обсадной колонне устанавливают центраторы (фонари).

|

-о |

В сложных гидрогеологических условиях разобщения многопластовых залежей рекомендуется устанавливать на одной обсадной колонне несколько наружных пакеров одного типоразмера.

В сложных гидрогеологических условиях разобщения многопластовых залежей рекомендуется устанавливать на одной обсадной колонне несколько наружных пакеров одного типоразмера.

Порядок цементирования обсадной колонны с пакером типа ПФМ мало чем отличается от общепринятого, поскольку процесс закачивания и про- давливания цемента не претерпевает изменений.

Разница лишь в том, что продавочная пробка, продвигаясь в колонне вниз в процессе продавливания тампонажного раствора, срезает выступающие внутрь пакера чугунные пробки-клапаны (этот момент отмечается скачкообразным возрастанием давления на

1,5— 2 МПа с последующим снижением его до рабочей величины) и продолжает движение до момента посадки на кольцо «стоп».

Обвязку с цементировочной головкой, установленной на устье скважины, осуществляют с помощью гибкого металлического шланга. При большом количестве цементировочных агрегатов в одну линию может быть включено несколько машин.

|

Рис. 10.16. Пакер типа ПДМ: 1 — фиксатор; 2, 5— срезаемые элементы; 3 — верхняя втулка; 4— уплотнительное кольцо; 6— нижняя втулка; 7— металлический шар; корпус; 9 — уплотнительный элемент; 10 — нижняя втулка |

В различных нефтегазовых районах страны составлены свои рациональные схемы для расстановки цементировочных агрегатов и цементно-смеси — тельных машин, что позволяет в значительной мере сократить время и средства на проведение операции, а также облегчить труд операторов. При использовании облегченных тампонажных растворов количество агрегатов может резко возрастать вследствие необходимости набора больших количеств воды, особенно в тех районах, где потребности в ней в течение короткого времени не могут быть удовлетворены.

В различных нефтегазовых районах страны составлены свои рациональные схемы для расстановки цементировочных агрегатов и цементно-смеси — тельных машин, что позволяет в значительной мере сократить время и средства на проведение операции, а также облегчить труд операторов. При использовании облегченных тампонажных растворов количество агрегатов может резко возрастать вследствие необходимости набора больших количеств воды, особенно в тех районах, где потребности в ней в течение короткого времени не могут быть удовлетворены.

После сборки труб опрессовывают нагнетательные линии на давление, в 1,5 раза превышающее рабочее. При цементировании скважин большим количеством агрегатов прибегают к помощи устьевого оборудования (тележки АУ-5). После приготовления и закачки це

ментного раствора все нагнетательные линии и насосы цементировочных агрегатов промывают от остатков цементного раствора. Посадкой разделительной пробки на стоп-кольцо управляют одним-двумя цементировочными агрегатами на первой скорости.

Чтобы сцепление камня с горными породами было более надежным, необходимо с поверхности стенок скважины при цементировании удалить фильтрационную корку промывочной жидкости с помощью специальных скребков. Для химического разрушения фильтрационных корок используют специальные жидкости, которые прокачивают в скважину перед тампонажным раствором. Такие жидкости обычно называют буферными, так как они отделяют промывочную жидкость от тампонажного раствора.

Организация процесса цементирования скважин. Вблизи устья скважины цементировочные агрегаты и цементно-смесительные машины расставляют и обвязывают с устьем скважины в соответствии с ранее разработанной схемой.

Цементировочные агрегаты располагают таким образом, чтобы их мерные емкости находились как можно ближе к устью. Агрегаты должны быть поставлены горизонтально и на расстоянии примерно 1 м друг от друга для свободного прохода между ними (рис. 10.17). Между двумя агрегатами устанавливают одну цементно-смесительную машину.

|

Рис. 10.17. Типовая схема размещения и обвязки цементировочной техники: ], 3 — цементировочные агрегаты ЦА-320; ЦА-320М соответственно; 2— цементно-смесительная машина СМН-20; 4 — станция контроля цементирования; 5 —блок манифольда 1БМ-700; 6— цементировочная головка |

От нее подают изготовляемый цементный раствор в приемный мерник, из которого цементный раствор закачивается цементировочными агрегатами в скважину.