Разрушение пород при ударно-вращательном бурении

Разрушение пород при ударно-вращательном бурении

При ударно-вращательном бурении разрушение породы происходит при одновременном воздействии ударных нагрузок и вращении породоразрушающего инструмента. Нанесение ударных импульсов снижает энергоемкость процесса разрушения, так как большинство пород (особенно хрупкие) имеют пониженную прочность при динамическом характере прикладываемой нагрузки. Накладываемые на породу ударные импульсы обеспечивают рост глубины внедрения режущих элементов в породу и вызывают появление остаточных деформаций в виде трещин. Собственно разрушение породы (скалывание) происходит только при вращении бурового инструмента, в результате чего повышается механическая скорость бурения. Для практической реализации ударно-вращательного бурения применяют специальные забойные ударные машины. Машины, работающие на промывочной жидкости, называют гидроударниками, машины, приводимые в действие сжатым воздухом,— пневмоударниками.

Ударно-вращательное бурение применяют в твердых горных породах VI—XI категорий по буримости.

Бурение гидроударными машинами

Гидроударник — это забойная машина, которая приводится в действие энергией гидравлического удара, создаваемого потоком промывочной жидкости. Гидравлический удар формируется в гидроударнике в момент перекрытия канала, по которому движется промывочная жидкость, специальным клапаном, в результате чего возникает аномально высокое давление, перемещающее поршень-боек с нанесением удара по наковальне. Энергия удара в виде ударного импульса передается по колонковой трубе породоразрушающему инструменту. Разрушение породы при ударно-вращательном бурении происходит в результате суммарного воздействия ударных импульсов, осевой нагрузки и крутящего момента.

Гидроударные машины классифицируют по кинематике рабочего процесса и способу распределения жидкости (Л. Э. Граф, Д. И. Коган).

Гидроударники прямого действия — машины, в которых разгон поршня-бойка и удар его по наковальне, жестко связанной с породоразрушающим инструментом, осуществляется под действием энергии потока промывочной жидкости, а возврат поршня-бойка в исходное положение — за счет сжатой пружины. Большинство гидроударников для бурения разведочных скважин выполнено по схеме прямого действия: Г-7, Г-9, ГВ-5, ГВ-6 (табл. 2.14). В гидроударнике прямого действия разгон поршня-бойка и удар его по наковальне осуществляется под действием массы поршня-бойка и энергии сжатой пружины, а подъем — взвод поршня-бойка с одновременным сжатием силовой пружины — под действием гидравлического удара. Такие гидроударники не получили широкого применения в разведочном бурении, поскольку для обеспечения необходимой скорости взвода поршня-бойка требуется большой расход промывочной жидкости.

|

Таблица 2.14. Техническая характеристика гидроударников

|

Гидроударники подразделяют по частотной характеристике на среднечастотные с частотой ударов 1200—1500 в минуту и высокочастотные — 2000—3000 ударов в минуту. Среднечастотные гидроударники (Г-7, Г-9) имеют более высокую энергию единичного удара и предназначены для бурения в породах средней твердости и твердых специальным твердосплавным инструментом и шарошечными долотами диаметром 59 и 93 мм.

Высокочастотные — ГВ-5, ГВ-6 — с более низкой энергией единичного удара применяют для бурения в породах средней твердости и твердых с использованием обычных серийных твердосплавных и алмазных коронок диаметрами 59 и 76 мм.

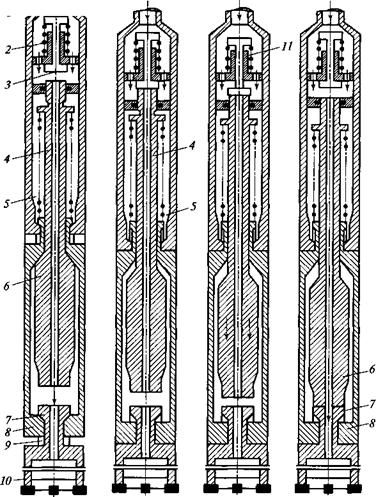

Гидроударники прямого действия работают по схеме, изображенной на рис. 2.30. Во время спуска и подъема гидроударник находится в подвешенном состоянии, и нижняя его часть в местах шлицевых разъемов 9 опускается (рис. 2.30, /). В таком положении промывочная жидкость свободно проходит через гидроударник и колонковый снаряд 10, что бывает необходимо для удаления с забоя шлама на забое при спуске; при подъеме инструмента — для слива промывочной жидкости из бурильных труб 1.

|

Рис. 2.30. Схема элементов работы гидроударника прямого действия на различных стадиях рабочего процесса: / — спуск в скважину; //—постановка на забой; ///—рабочий ход поршня ударника; IV — удар по наковальне породоразрушающего инструмента |

При постановке гидроударника на забой шлицевые разъемы смыкаются, клапан 3 перекрывает отверстие в поршне 4 и проход жидкости прекращается (см. рис. 2.30, II). Под действием резко повысившегося давления клапан вместе с поршнем и утяжелителем 6 с нарастающей скоростью движется вниз, ударяет по наковальне 7 в стакане 8, сжимая силовые возвратные пружины 2 и 5. В определенный момент, когда упорная втулка клапана дойдет до ограничителя 11 (см. рис. 2.30, III), клапан останавливается и отрывается от поршня. Поршень-боек под действием приобретенной кинетической энергии движется вниз и в конце хода наносит удар по наковальне 7; под действием удара резцы коронки (долота) разрушают породу забоя. При этом жидкость свободно проходит через машину к забою.

С целью улучшения условий передачи удара шлицевой разъем 9 наковальни 7 имеет возможность в некоторых пределах перемещаться в стакане 8, что ограничивает распространение ударного импульса на корпус гидроударника и бурильную колонну. После нанесения удара под действием разжатия пружины отскока клапан 3 и утяжелитель 6 с поршнем 4 возвращаются в исходное положение. При их встрече поток промывочной жидкости перекрывается, возбуждается гидравлический удар, и все повторяется в той же последовательности.

Рациональная область применения гидроударников — бурение твердых хрупких пород: гранит, песчаник, габбро, базальт и др. Менее эффективно гидроударное бурение в упруго-пластичных породах: кварциты, порфирит и др.

При бурении гидроударниками с повышенной энергией удара (Г-7, Г-9) особое внимание уделяется выбору бурового оборудования и обвязке его на поверхности. Желательно использовать буровые станки с невысокой частотой вращения.

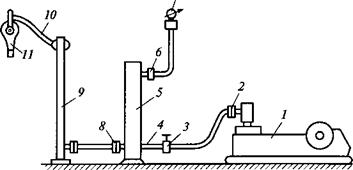

Выбор насоса определяется расходом и давлением промывочной жидкости, которые зависят от диаметра и глубины бурения скважины. Напорная магистраль (рис. 2.31) состоит из стояка, напорных трубопроводов, вентиля для регулирования расхода промывочной жидкости, компенсатора с манометром, шланга высокого давления и верт-

|

7

Рис. 2.31. Нагнетательная магистраль при бурении гидроударниками с повышенной энергией удара: / — насос; 2, <?—соединительные фланцы; 3 — вентиль; 4— трубопровод; 5—компенсатор; б—штуцер; 7—манометр; 9 — стояк; 10— напорный шланг; //— верлюг-сальник |

люга-сальника. Все элементы, входящие в напорную магистраль, должны быть рассчитаны на давление 7—10 МПа и иметь максимальные проходные сечения.

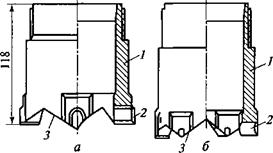

Конструкция твердосплавных коронок для гидроударного бурения зависит от типа гидроударника. Технические характеристики кольцевых гидроударных коронок приведены в табл. 2.15. Конструкции коронок КГ1 и ГПИ48М представлена на рис. 2.32.

Эффективность ударно-вращательного бурения по сравнению с вращательным определяется тем, что при ударном воздействии на породу нагрузки значительно выше, чем при вращательном бурении, а время контакта породоразрушающего инструмента намного меньше, что

|

Таблица 2.15. Характеристики твердосплавных коронок для гидроударников

|

|

Рис. 2,32. Коронки для гидроударного бурения КГ1 (а) и ГПИ48М (б): 1 — корпус; 2— резцы; 3 — промывочные каналы |

снижает абразивный износ инструмента. В момент нанесения ударов на забое возникает зона «предразрушения», объем которой в десятки раз превышает объем разрушенной породы. Поверхностный слой забоя покрывается трещинами, облегчающими последующее отделение частиц от породы, что значительно повышает скорость бурения.

Гидроударники успешно применяют в условиях изучения объектов со сложным геологическим строением, обеспечивая значительное уменьшение искривления скважин. С этой целью нижнюю часть бурового снаряда собирают в виде стабилизированной компоновки, состоящей из гидроударника с кожухами жесткости в местах шлицевых разъемов.

Типичные аварии при гидроударном бурении:

— поломки и выпадение твердосплавных резцов, поломки и размыв матриц алмазных коронок;

— заклинивание породоразрушающего инструмента в конце рейса;

— обрывы колонковой трубы, гидроударника и бурильной колонны.

Причинами поломок и выпадения твердосплавных резцов могут

быть дефекты твердого сплава и низкое качество изготовления породоразрушающего инструмента, нарушение правил его эксплуатации (несоблюдение схемы чередования коронок, крутильные удары при бурении трещиноватых пород и др.).

Для ликвидации аварий с породоразрушающим инструментом применяют шнековые ловушки Л-76 или Л-59 (рис. 2.33). При наличии на забое керна ловушка опускается в скважину многократно — до полного извлечения обломков. Зауженный участок скважины калибруется расширителем, шарошечным долотом.

|

Рис. 2.33. Ловушка кусков твердого сплава: |

|

/ — полый цилиндр; 2— приваренная пробка; 3 — стальная полоса; 4 — регулировочная прокладка, обеспечивающая совпадение ловушки и долота; 5 —долото 1 2 Рис. 2.34. Эжектор: / — сопло; 2 — диффузор |

Для увеличения выхода керна, особенно в трещиноватых породах, применяют эжекторы, включаемые между гидроударником и колонковым набором (рис. 2.34).

Для увеличения выхода керна, особенно в трещиноватых породах, применяют эжекторы, включаемые между гидроударником и колонковым набором (рис. 2.34).

Бурение пневмоударниками

Ударно-вращательное бурение с помощью пневмоударников находит широкое применение при бурении разведочных скважин на коренных и россыпных месторождениях полезных ископаемых, при бурении скважин на воду, а также сейсмических и инженерно-геологических скважин. Весьма эффективно пневмоударное бурение в районах распространения вечной мерзлоты, безводных пустынных и высокогорных районах, в условиях поглощения промывочной жидкости. Кроме того, погружные пневмоударники с 50-х годов XX в. нашли обширное применение при бурении взрывных скважин при подземных и открытых горных работах. На современном этапе пневмоударники в горном деле являются основным инструментом для бурения взрывных скважин.

По данным ЦНИГРИ, механическая скорость пневмоударного бурения до 3—4 раз выше твердосплавного, а себестоимость работ снижа

ется на 25—45 %. Область применения пнев — моударного бурения ограничивается отсутствием водопритоков в скважинах. Глубина скважин не превышает 100—150 м при наличии водопритоков, а при их отсутствии достигает 300 м.

|

Рис. 2.35. Пневмоударник РП-130 |

Пневмоударники выпускают двух типов: с клапанным распределением воздуха (пневмоударники РП-130 и РП-130М) и с бесклапанным воздухораспределением (РП-111 и РП-94).

Пневмоударники выпускают двух типов: с клапанным распределением воздуха (пневмоударники РП-130 и РП-130М) и с бесклапанным воздухораспределением (РП-111 и РП-94).

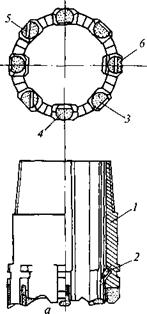

Пневмоударник РП-130 состоит из четырех основных узлов (рис. 2.35):

а — воздухораспределительное устройство, в которое входят перекидной (качающийся) клапан 2 со стержнем 3, трубка клапана 5, корпус клапана 4

б — поршневая группа, включающая цилиндр 6, поршень 7, втулку нижнюю 8

в —детали, передающие ударную нагрузку: хвостовик 9, втулка шлицевая 10 и нижний переходник /2;

г — корпус и шлицевой разъем включают верхний переходник 1, корпус 13 и шлицевую муфту 11.

Перед запуском пневмоударника колонковый набор опирается на забой, шлицевой разъем смыкается и поршень находится в крайнем нижнем положении, опираясь на хвостовик. В этом случае центральный канал в поршне перекрыт.

Сжатый воздух, проходя через верхнюю камеру, перекидывает правое крыло клапана и через открывающийся канал проходит по трубке клапана и боковым каналам в поршне клапана в нижнюю камеру. Под давлением воздуха поршень движется вверх и перекрывает выхлопные окна а. Движение поршня вверх будет происходить до тех пор, пока не откроются окна б, после чего давление в нижней камере резко упадет. Давление в верхней камере повышается за счет движения поршня вверх по инерции, и в определенный момент оно превысит давление в сети, вследствие чего клапан перекидывается, закрывая доступ воздуха в нижнюю камеру. Под давлением воздуха и под действием своей массы поршень движется вниз (рабочий ход) и наносит удар по хвостовику. После удара цикл повторяется.

Особенностью бесклапанных пневмоударников является схема распределения воздуха, в которой роль клапана выполняет поршень в паре с цилиндром. Принцип действия пневмоударника основан на возврат

но-поступательном движении поршня-ударника за счет периодического поступления сжатого воздуха через радиальные отверстия в поршень в верхнюю и нижнюю камеры и последующего выброса его через выхлопные отверстия в цилиндре.

Все пневмоударники имеют автоматическую блокировку (см. рис. 2.35, в — блокировочное отверстие), которая останавливает работу ударного узла, не прекращая подачу воздуха на забой. Это позволяет периодически продувать скважину более интенсивно и при необходимости проводить спуско-подъемные операции с одновременной подачей воздуха в скважину. При подвешенном снаряде колонковая труба опускается под действием собственного веса, увлекая за собой нижний переходник, который может выходить из муфты на 20—25 мм. При этом открываются каналы в неподвижной нижней втулке, которые соединяют нижнюю камеру с кольцевым зазором, отводящим выхлопной воздух, в результате чего обе камеры оказываются открытыми, и работа пневмоударника прекращается. В табл. 2.16 приведены технические характеристики разведочных пневмоударников.

|

Таблица 2.16. Технические характеристики пневмоударников

|

В состав колонкового набора для пневмоударного бурения входят: буровая коронка с кернорвателем, колонковая труба, шламовая труба, пневмоударник, автомасленка и регулировочный клапан, служащий для отбора сжатого воздуха из бурильных труб, когда производительность компрессора превышает расход воздуха, необходимого для работы пневмоударника, и ступенчатого выброса воды из скважины при бурении обводненных пород. Регулировочный клапан устанавливают над автомасленкой, предназначенной для смазки деталей пневмоударника.

Для пневмоударного бурения в ТулНИГП разработаны и изготовляются два комплекса технических средств: один — для разведки коренных месторождений — РП, второй — для разведки россыпей в районах

распространения многолетней мерзлоты — КПР. Комплексы отличаются конструктивным исполнением оборудования и диаметрами. Кроме того, в комплекс КПР входят шламовые трубы разъемного типа ТШР и лоток-делитель для проведения опробования шлама. С комплексом поставляются одинарные (ТП) и двойные (ТДП) колонковые трубы диаметрами 146, 168 и 204 мм.

Твердосплавные коронки армируются резцами цилиндрической формы из твердого сплава ВК-15, ВК-8В достаточно крупного размера с ориентированной вставкой лезвий резца. Количество резцов большое (от 8 до 15), что обусловлено очень высокой энергией единичного удара пневмоударника. Износ коронок по наружному диаметру не должен превышать 2—4 мм.

Количество подаваемого воздуха определяет его давление на входе пневмоударника и соответственно его энергетические показатели — энергию и частоту ударов. Минимальный предел подачи воздуха устанавливается из условия необходимости обеспечения скорости восходящего потока в призабойной зоне 18—20 м/с и, таким образом, зависит от значений и соотношений диаметров скважины и бурильных труб.

В процессе бурения необходимо следить за давлением воздуха на компрессоре, так как снижение давления на 0,1 МПа приводит к уменьшению скорости бурения на 20—25 %. Повышенное давление может быть причиной образования сальников или скопления шлама в скважине. Признаком зашламования скважины является увеличение количества шлама на выходе. В этом случае пневмоударник нужно приподнять от забоя, таким образом блокируя его, и продуть скважину в течение 5—10 мин. При появлении затяжек инструмента, в случае сальникообразования необходимо производить расхаживание снаряда при полной подаче воздуха и сблокированном пневмоударнике.

Для предотвращения сальникообразования в скважинах с малыми водопритоками (0,1—03 л/мин) необходимо в поток воздуха вводить раствор ПАВ. Расход водного раствора ПАВ, подбираемый в зависимости от интенсивности водопритока и условий выноса шламовой пульпы из выкидной линии, не должен превышать 7—8 л/мин для пневмоударника РП-111 и 8—10 л/мин —для РП-130. В качестве ПАВ применяют ОП-7, ОП-Ю и др.; концентрация ПАВ в пресных водах составляет 0,1—0,2%, в рассолах увеличивается до 1,1—1,2%.

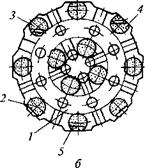

Технические характеристики коронок для пневмоударного бурения приведены ниже, а конструкция коронок КП-113 и КПС-113 показана на рис. 2.36.

Осевая нагрузка при бурении ударными машинами в твердых породах не играет существенной роли при разрушении горной породы. Она в основном обеспечивает плотный контакт породоразрушающего инструмента с породой с целью более полной передачи энергии ударов. Осевая нагрузка в твердых породах вызывает только упругие деформации. Разрушение породы происходит под действием ударных им-

Технические характеристики коронок типа КПС

Наружный диаметр коронки, мм……………………………………… 151; 132; ИЗ; 96

Внутренний диаметр коронки, мм……………………………………. 16; 16; 12; 9

Масса вставок, кг…………………………………………………………… 0,7; 0,7; 0,5; 0,4

Форма вставок:

периферийных…………………………………………………………… ПР1А/1

промежуточных ……………………………………………………….. ПР1А/2 и ПР1А3

центральных……………………………………………………………… ПР1А/4

Угол заточки вставок, град.:

периферийных………………………………………………………….. 70—75

промежуточных и центральных…………………………………. 110—140

Масса коронки, кг………………………………………………………….. 7; 6; 4; 3

Масса коронки, кг………………………………………………………….. 7; 6; 4; 3

|

|

|

Рис. 2.36. Пневмоударные коронки КП-113 (а), КПС-113 (б): |

/ — корпус коронки; 2— кернор — вательная скоба; 3 — периферийные твердосплавные вставки формы ПРІА/1; 4 и 5— промежуточные вставки формы ПР1А/2 и ПР1А/3; 6 — центральная вставка формы ПР1А/4

пульсов, и на эффективность разрушения породы большое влияние оказывает энергия ударов. Энергию ударов забойной машины для обеспечения эффективного разрушения горной породы определяют из выражения

1= I

п

где Ау — энергия удара, Нм; £ /, — суммарная длина лезвий резцов

; = !

породоразрушающего инструмента, см; ау — удельные затраты энергии удара на 1 см лезвия резца, Нм/см.

Потребная удельная энергия удара для пород различной категории буримости ау (Нм/см) зависит от категории породы:

VI—VII — 10; УШ-1Х — 10-15; X-15-20; XI-22-25.

При вращении породоразрушающего инструмента резец успевает проходить какой-то путь 8 между ударами. Величина 8 будет зависеть от скорости вращения и частоты ударов. Необходимое число ударов резца для разрушения породы на забое за 1 оборот будет равно

где Ар — средний диаметр коронки, мм; 8 —путь перемещения резца между двумя смежными ударами, мм.

Тогда частота вращения породоразрушающего инструмента (с’) равна:

|

|

(2.122)

где пу — число ударов в 1 мин.

Для наиболее крепких абразивных пород 8 < 2 мм; в породах средней крепости и абразивности 8 = 7,5-5-8 мм, а в малоабразивных средней крепости породах 8=12-5-13 мм.

Количество очистного агента принимается в соответствии с технической характеристикой забойной машины.

Мощность, развиваемую забойной машиной, определяют формулой

|

(2.123) |

Ым = Апу/60,

Ым = Апу/60,

где — мощность, развиваемая забойной машиной, Вт; А — энергия единичного удара, Дж.

Количество очистного агента принимается в соответствии с технической характеристикой забойной машины.

Определяющее влияние на скорость бурения забойными машинами оказывает давление рабочего агента (воздуха или воды). При повышении давления растет как число ударов, так и энергия удара. Однако существует оптимальное давление для каждого типа и диаметра машины, что определяется проходными сечениями отверстий для рабочего агента.

Рациональные режимы бурения в породах различной буримости и абразивности для разведочных пневмоударников приведены в табл. 2.17, в табл. 2.18 и 2.19 — рациональные режимы ударно-вращательного бурения гидроударниками в породах различного генезиса и категорий по буримости.

Из табл. 2.18 и 2.19 видно, что при увеличении категории пород по буримости и абразивности осевую нагрузку и частоту вращения следует снизить во избежание преждевременного выхода из строя породоразрушающего инструмента.

|

Таблица 2.17. Режимы бурения с использованием разведочных пневмоударников

|

|

Таблица 2.18. Режимы бурения для изверженных и метаморфических пород

|

Примечание. Максимально возможный расход очистного агента выбирают в соответствии с технической характеристикой гидроударника.

|

Таблица 2.19. Режимы бурения для осадочных пород

|