Установка разделительных мостов и искусственных забоев в скважинах

Установка разделительных мостов и искусственных забоев в скважинах

Мосты устанавливают для решения следующих задач:

•/ временного или постоянного разобщения нижележащих проницаемых пластов от вышележащих;

У устранения опасности излива пластовых жидкостей на поверхность после ликвидации скважины или при временной ее консервации;

У создания прочной опоры для колонны труб в период при опробовании перспективных горизонтов;

V создания прочной опоры при забуривании бокового ствола; укрепления неустойчивых, осыпающихся или размываемых потоком промывочной жидкости пород.

Наиболее эффективным является следующий способ создания цементного моста.

В скважине, немного ниже нижней границы участка, в котором требуется создать мост, устанавливают разбуриваемый пакер или манжетную пробку, исключающие возможность оседания вниз столба там — понажного раствора. До нижней границы этого участка спускают колонну труб и тщательно промывают скважину. Если в пределах участка имеются каверны, в состав колонны включают приспособление с боковыми гидромониторными насадками и сильными струями вымывают из каверн загустевшую промывочную жидкость и шлам. Во время промывки во всех случаях целесообразно вращать и расхаживать колонну труб. При наличии каверн расхаживать колонну следует на такую длину, чтобы струи, вытекающие из гидромониторных насадок, могли поражать всю поверхность кавернозных интервалов.

После промывки в колонну труб последовательно закачивают первую порцию буферной жидкости, порцию тампонажного раствора более жесткой консистенции, вторую порцию буферной жидкости и порцию продавочной жидкости. Тампонажный раствор отделяют от обеих порций буферной жидкости двумя разделительными пробками. По окончании закачки продавочной жидкости колонну труб приподнимают с небольшой скоростью несколько выше верхней границы будущего моста и тщательно промывают скважину. Затем трубы поднимают на дневную поверхность, а скважину оставляют в покое для твердения тампонажного раствора.

Вытеснение тампонажного раствора продолжают до момента достижения равенства давлений в кольцевом пространстве и в колонне труб у башмака (балансовый принцип). Чтобы облегчить решение задачи об определении момента прекращения цементировочной операции, плотности обеих порций буферной жидкости должны быть одинаковыми, так же как и плотности промывочной и продавочной жидкостей. Объем второй порции буферной жидкости рассчитывают так, чтобы высота столба ее в колонне труб была равна высоте столба первой порции в кольцевом пространстве, а объем порции продавочной жидкости должен быть такой, чтобы в момент окончания закачки ее уровни тампонажного раствора в кольцевом пространстве и в колонне были одинаковыми.

Для уменьшения перемешивания тампонажного раствора с первой порцией буферной жидкости во время приподнимания колонны труб » последнюю следует медленно подкачивать продавочную жидкость.

Тампонажную смесь для создания моста следует выбирать с учетом температуры и давления в заданном интервале скважины. Раствор Должен иметь как можно меньшее относительное водосодержание,

короткие сроки загустевания и схватывания, достаточные, однако, для выполнения цементировочной операции; камень должен иметь, возможно, более высокую прочность, быть практически непроницаемым при тех перепадах давлений, которые могут действовать на мост. Желательно, чтобы твердение шло с расширением камня.

На практике часто допускают отклонения от рассмотренной выше технологии: не устанавливают близ нижней границы будущего моста ограничительные приспособления (пакер, манжетную пробку и т. п.), не применяют не только нижнюю, но и верхнюю разделительные пробки, а иногда и буферные жидкости. Это приводит, во-первых, к резкому увеличению перемешивания тампонажного раствора с буферными, а при отсутствии последних — с промывочной и продавочной жидкостями; во-вторых, к сползанию столба тампонажного раствора вниз относительно границ участка, где требуется создать мост; в-третьих, к необходимости кратного увеличения объема тампонажного раствора по сравнению с геометрическим объемом участка скважины. Нередки случаи, когда

|

Л |

==п= из-за таких отклонений и неправильного определе-

, ния потребных объемов тампонажного раствора и

т. других жидкостей, обусловленного указанными от

т. других жидкостей, обусловленного указанными от

клонениями, операции по установке мостов оказываются безуспешными.

После образования цементного камня достаточной прочности в скважину спускают колонну труб с долотом, уточняют положение верхней границы моста, разбуривают слабую верхнюю часть его и проверяют герметичность моста путем уменьшения давления на него сверху либо с помощью пласто — испытателя, спускаемого на колонне труб, либо посредством аэрации и снижения уровня жидкости. Если мост оказался негерметичным, разрушился или сместился вверх при такой проверке, его разбуривают и операцию повторяют заново.

Для установки цементных мостов в нефтегазовых скважинах ВНИИБТ разработан забойный смеситель-дозатор, позволяющий в зоне цементирования смешивать цементный раствор с необходимым количеством ускорителя.

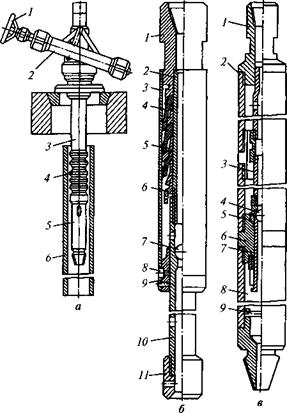

Забойный дозатор-смеситель (рис. 10.10) состоит из специального переводника 1, трубчатого контейнера 10, внутренней трубы 4, эжекционной насадки 6, смесителя 7 и нижней пробки 9, которая ввинчивается в корпус с помощью резьбы 5 и имеет Рис. 10.10. Забойный уплотнительное кольцо 8. дозатор-смеситель гг г

конструкции Перед спуском приспособления в скважину при

ВНИИБТ помощи эжекционной насадки 2 и регулировочной

гайки З задают необходимую скорость истечения ускорителя 11 из контейнера 10.

По достижении дозатором зоны цементирования в скважину начинают закачивать цементный раствор. В процессе изливания раствора из трубы 4, после выдавливания пробки 9, ускоритель эжекгируется из контейнера 10, образуя в интервале перекрытия ствола быстросхваты — вающуюся смесь, после твердения которой создается цементный мост.

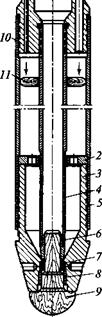

Снаряд (рис. 10.11) представляет собой трубу, в верхней части которой расположено запальное устройство 1 с зарядом ВВ. В нижней части снаряда расположена пробка 4 с резиновыми манжетами и стальными пружинными распорами. Снаряд снабжен резиновым па — кером 2 длиной около 1 м. Цилиндр заполняют цементной смесью 3.

Снаряд опускают в скважину на канате до интервала искривления, затем электрическим током воспламеняют взрывчатое вещество. При сгорании ВВ выделяется большое количество газов, благодаря чему в цилиндре возникает давление до 25,0 МПа. Пакер прилегает к стенкам скважины и прочно удерживает снаряд, не давая цементному раствору, вытесненному из цилиндра, подниматься вверх по стволу. Резиновые манжеты пробки, выдавленной из снаряда, расширяются до диаметра скважины, а стальные захваты удерживают пробку на заданной глубине. В результате снижения давления в снаряде пакер сжимается и устройство извлекают на поверхность.

Количество цементного раствора, заливаемого в снаряд диаметра 2—5, составляет от 20 до 110 кг. После затвердения цементного раствора мост готов.

В США разработан снаряд с резиновым пакером (рис. 10.12) для установки цементных мостов в нефтяных и газовых скважинах. Снаряд состоит из двух секций: пакерной секции 16 и рабочей секции 8, соединенных между собой срезающейся шпилькой. В верхней рабочей секции расположен заряд ВВ с детонатором 4 и поршнем 5. Контейнер секции 8 заполняют цементным раствором, который разделен на два объема подвижным плунжером 9. Цементный раствор отделен от канала 13, соединяющего верхнюю и нижнюю секции, диском 11, который изготовлен из низкопрочного материала. Секция 16 состоит из эластичного пакера 17, раздвижных распорных рычагов 15 с пластинчатыми пружинами 19, шарнирно соединенных с корпусом 14.

Снаряд опускают на кабеле-канате в колонну обсадных труб 6 через нефте — или газоподъемные трубы 2 до зоны установки моста. Межтрубное пространство колонн 6 и 2 перекрывают сальником 1.

|

Рис. 10.12. Снаряд с резиновым пакером для нефтяных и газовых скважин: а — до срабатывания, 6 — после срабатывания |

|

Рис. 10.11. Снаряд для установки разделительных мостов с пакером |

По достижении снарядом зоны перекрытия ствола скважины по кабелю 3 с поверхности подается электрический ток на детонатор 4, который взрывает заряд ВВ. Образовавшийся от сгорания взрывчатого вещества газ 18 перемещает поршень 5, который воздействует на цементный раствор 10 и 7 и плунжер 9. При возрастании давления в контейнере 8 диск 11 разрушается и цементный раствор 10 через канал 13 нагнетается в пакер 17. После заполнения под давлением цементным раствором пакер перекрывает ствол скважины. Плунжер 9,

По достижении снарядом зоны перекрытия ствола скважины по кабелю 3 с поверхности подается электрический ток на детонатор 4, который взрывает заряд ВВ. Образовавшийся от сгорания взрывчатого вещества газ 18 перемещает поршень 5, который воздействует на цементный раствор 10 и 7 и плунжер 9. При возрастании давления в контейнере 8 диск 11 разрушается и цементный раствор 10 через канал 13 нагнетается в пакер 17. После заполнения под давлением цементным раствором пакер перекрывает ствол скважины. Плунжер 9,

двигаясь вниз, садится в седло 12 и предотвращает перетекание цементного раствора 7 в пакер 17.

При дальнейшем движении поршня 5 и возрастании давления в контейнере 8 разрушается срезающаяся шпилька, которая соединяет верхнюю и нижнюю секции, в результате чего секции разъединяются и пружина 19 раздвигает рычаги 15, которые удерживают пакер на заданной глубине. Излившийся из контейнера цементный раствор образует после затвердевания цементный мост. Мощность моста регулируется длиной контейнера 1. После перекрытия ствола скважины верхнюю секцию извлекают на поверхность.

Расчет параметров тампонажных смесей необходимо проводить на стадии проектирования технологии тампонирования скважин. При этом расчетами определяют количество материалов для приготовления тампонажных смесей, плотность полученной смеси, соотношения между компонентами, входящими в состав тампонажных смесей. Кроме того, в зависимости от условий проведения тампонажных работ значениями части параметров необходимо задаваться исходя из опыта этих работ, имеющегося банка данных по свойствам тампонажных смесей и проектируемой технологии выполнения тампонирования.

При рассмотрении методик расчета параметров тампонажных смесей учитывают их вид, способ приготовления и ввода компонентов, а также условия применения. После выбора вида и состава там — понажной смеси осуществляют расчет параметров потребного количества материалов для ее приготовления.

Первоначально определяют объем тампонажной смеси, необходимый для заполнения ею интервала тампонирования, с учетом его основных характеристик.

Объем тампонажной смеси для тампонирования рассчитывают по формуле

Гт. с = пЩрМ + я(Д2 — ЯЪ)Мт, (10.21)

где Лср — средний радиус скважины в интервале тампонирования по данным кавернометрии, м; т — трещинная пустотность пород интервала тампонирования; Як — радиус контура растекания тампонажной смеси в проницаемом интервале горных пород, м:

К = 8(Р2в Р"] ■ (10’22)

Здесь 5 — раскрытие трещин, каналов в интервале тампонирования, м; Рс — величина избыточного давления в скважине — создается или столбом тампонажной смеси, или с помощью пакера и насосного оборудования, Па; Рп — давление поглощения или пластовое давление флюида по формуле (10.13), Па; © — статическое напряжение сдвига тампонажной смеси, Па.

Как правило, величиной радиуса контура растекания задаются исходя из надежности тампонирования, когда Як = 0,5—2,5 м. Мощность интервала тампонирования составляет

М= /г0 + 2/г3, (10.23)

где /го — мощность интервала осложнений; /г3 — высота столба тампонажной смеси выше кровли и ниже подошвы тампонируемого интервала, Л3 = (8—10) м.

би піп^1

|

|

где О —дебит, при котором нагнетается жидкость (вода) в пласт, м3/с; ц. п — пластическая вязкость воды, цп = 0,09 Па — с; Я„ — радиус влияния, Лв = 50—175 м.

Величину раскрытия каналов 8 (м) определяют по формуле

Величину раскрытия каналов 8 (м) определяют по формуле

(10.25)

где Кпр — коэффициент проницаемости пород интервала тампонирования, м2:

где Кпр — коэффициент проницаемости пород интервала тампонирования, м2:

(10.26)

где 0, — расход, при котором нагнетается тампонажная смесь, м3/с; цп — пластическая вязкость тампонажной смеси, Па.

Рассчитав величину раскрытия трещин 8 по формуле (10.25) и задавшись величиной радиуса контура растекания Як, определяют величину избыточного давления Рс (Па), которое необходимо для продав — ливания тампонажной смеси со статическим напряжением сдвига 0:

|

(10.28) |

Величину гидростатического давления столба тампонажной смеси и промывочной жидкости на уровне подошвы интервала тампонирования Ргсг (Па) определяют по формуле

Величину гидростатического давления столба тампонажной смеси и промывочной жидкости на уровне подошвы интервала тампонирования Ргсг (Па) определяют по формуле

Рт ст = Рт. с?(Л0 + Аз) + 1,5рпрн(Л0 + /г3),

где рт с — плотность тампонажной смеси, кг/м3.

При Рт ст > Рс гидростатического давления столба тампонажной смеси и продавочной жидкости достаточно для создания условий надежного тампонирования по условию (10.27).

При Рг ст < Рс, для обеспечения надежности изоляционных работ при тампонировании необходимо использовать пакер, который позволит создать с помощью насоса в интервале тампонирования давление, равное Рс по условию (10.27).

При закачивании тампонажного раствора в скважину под давлением с использованием тампонажного устройства ТУ-7 (рис. 10.13) на устье скважины устанавливают герметизатор (см. рис. 10.13, а), имеющий регулировочный вентиль 2, уплотняющую манжету 4, находящуюся в обсадной трубе 6. В процессе тампонирования хвостовик 5

|

Рис. 10.13. Тампонажный комплект ТУ-7 |

герметизатора присоединяют к бурильным трубам. Перемещением рукоятки 1 вентиля поток нагнетаемой в скважину жидкости через трубу 3 можно направить как во внутреннюю полость бурильных труб, так и в межтрубное пространство.

Пакер (см. рис. 10.13,6), герметизирующий ствол скважины при разработке его по диаметру до 10 мм, отпускают в скважину на бурильных трубах, с которыми он соединен с помощью переходника

1, и устанавливают на заданной глубине. На штоке 2 пакера закреплены три самоуплотняющихся манжеты 4, закрытые при спуске пакера кожухом 3 с опорой 9. Для приведения пакера в рабочее положение необходимо через колонну бурильных труб сбросить шар 7. Во время нагнетания жидкости по бурильным трубам во внутреннюю полость пакера 8 кожух 3 смещается по хвостовику 10 в нижнее положение до упора в головку 11. Манжеты 4 с опорной муфтой 6 и жесткими опорами 5 при этом расправляются и перекрывают ствол скважины. По окончании тампонирования пакер поднимают без ка — ких-либо дополнительных операций, что существенно упрощает его эксплуатацию.

Скважинный контейнер-смеситель (см. рис. 10.13, в) служит для спуска жидкого ускорителя схватывания в зону поглощения. Он состоит из концентрично расположенных труб 2 и 3, соединенных между собой переходниками 1 и 6. Перед спуском в скважину межтрубное пространство контейнера заполняют жидким ускорителем схватывания. Для предупреждения преждевременного истечения ускорителя служит втулка 7. БСС образуется при смешивании основного компонента смеси, нагнетаемого с поверхности, с жидким ускорителем схватывания, выдавливаемым из межтрубного пространства в полость 8 через отверстия 5. Отверстия открываются при смещении втулки 7 до ограничителя 9 за счет давления жидкости на шар 4.

Последовательность расчета цементной тампонажной смеси

1. Определяют водоцементное отношение исходя из выбранного значения плотности тампонажной смеси:

^=Р.(Рц-Рц. р)

Рц(Рц р — Рв)

где рв, рц, рц р — плотность воды, цемента и цементного раствора соответственно, т/м3.

Плотность тампонажной смеси назначают в том случае, когда есть ограничения по гидростатическому давлению столба ее в скважине, найденному из условия недопущения гидроразрыва, поглощения или задавливания пластового флюида.

Если тампонажную смесь используют в конкретной технологии тампонирования при доставке ее в тампонажных устройствах или закачивают с помощью насосов, то задаются величиной водоцементного отношения:

А = <10‘30>

где тю тц — масса воды и цемента соответственно, т.

Величина А определяет консистенцию тампонажной смеси и влияет на выбор способа доставки ее в интервал тампонирования. В этом случае рассчитывают величину плотности тампонажной смеси (т/м3) по формуле

РцРв(1 + А) /1ПТ1Ч

р-"=’р. + М ‘ 00’31)

2. Находят массу цемента для приготовления 1 т цементного раствора, т:

<’>=——— ГРиРв » (10-32)

Рц. р(Рв+РцЛ)

— массу цемента для приготовления массы цементного раствора, т:

(0) ^Ц-рРиРв

(10.33)

Ри. р(Рв +ри^)’

—

|

V = V т- гт. с г Ц. р1 1 • |

массу цемента для приготовления объема тампонажной смеси

массу цемента для приготовления объема тампонажной смеси

(рв + Рц^)

— потребный объем воды для 1 т цементного раствора, м3:

К«> =————————————————————— ; (10.35)

Рц. р(Рв +РцЛ)

— объем воды для цементного раствора массой ти р, м3:

п0)= Ар"т"р (10.36)

Рц. р(Рв +РцЛ)

Последовательность расчета цементно-песчаной тампонажной смеси

1. Определяют водоцементное отношение для цементно-песчаной тампонажной смеси при заданной ее плотности и песчано-цементном отношении:

|

Б + 1 |

![]() / Б 1 Л

/ Б 1 Л

—— К —

Рп Рц

А — Р,"1 ■ (10.37)

Р в Р и. п

где Б — песчано-цементное отношение, величина которого задается исходя из наличия исходных материалов и требуемой прочности тампонажного камня, обычно £=0,15—0,3,

Б = —, (10.38)

ти

здесь рв, рл, ри, ри п — плотность воды, песка, цемента и цементнопесчаной тампонажной смеси соответственно, т/м3.

Как и в предыдущем расчете, при необходимости задания величины водоцементного отношения плотность цементно-песчаной смеси (т/м3) рассчитывать необходимо по формуле

2. Находят массу цемента для приготовления необходимого объема тампонажной смеси Ут с= Уп п, т:

(ш-40)

Рв Рп Рц

— массу цементно-песчаной смеси, получаемую из массы цемента /иц, т:

тцп = ти(А + Б+1); (10.41)

— объем цементно-песчаной смеси, получаемой из массы цемента /иц, м3:

+ (10.42)

Р. Рп Рц

— массу воды для приготовления требуемого объема цементнопесчаной смеси Уцп, т:

АУЦП

т‘ = А+£±; (10АЗ)

Рв Рп Рц

— массу песка для получения того же объема тампонажной смеси, т:

Ри. иК. п* /1Г. лл,

""’лТкТГ <10’44)

Последовательность расчета тампонажных смесей сложного состава, состоящих из более чем одной жидкой и более двух твердых фаз

1. Задают величину водотвердого отношения:

А^, (10.45)

где тж, тс — масса жидких и сухих компонентов соответственно.

2. Определяют сумму массовых долей сухих компонентов: .

ас =-гГТ’ (10.46)

1 + Ат

— сумму массовых долей жидких компонентов:

аж=1-ас. (10.47)

3. Распределяют сумму массовых долей среди сухих компонентов в составе тампонажной смеси:

— сумма массовых долей сухих компонентов равна

ас = ас1 + ас2 + … + ас„, (10.48)

где ас], ас2, ас„ — массовые доли 1, 2, …, п — компонентов соответственно, 532

если число сухих компонентов равно 2, то

1+/«с2

«с!

где /ис1, тс2 — масса сухих компонентов 1 и 2 соответственно; если число сухих компонентов равно 3, то

Ос= тат , (10-50)

| "«С2 + "«сЗ

тс,

очевидно, что

тс = т1 + т2 + т}, (10.51)

— сумма массовых долей жидких компонентов среди всех компонентов:

аж — + цж2 + … + (10.52)

аналогично, если число жидких компонентов равно

аж1 = ———; (10.53)

1 + ^21 Я*ж1

|

(10.54) |

а»

а»

^ + тж2 + тжЪ

«ж!

тж =/яж| +/иж2 +/пж3. (10.55)

4. Рассчитывают массу сухих компонентов (т) в составе тампонажной смеси по формуле

те = ————— х—————— , (10.56)

где ас/, ажу — массовые доли /-х сухих и у-х жидких компонентов; рс,, ржу — плотность г-х сухих и у-х жидких компонентов.

Удобно /яе рассчитывать при Кт с = 1 м3.

— масса жидких компонентов в составе тампонажной смеси при УТ с = 1 м3:

тж = тсАТ. (10.57)

5. Рассчитывают плотность тампонажной смеси:

— по формуле (4) потребный объем тампонажной смеси;

— потребную массу тампонажной смеси для проведения тампонирования:

"гтс= ^т. сРт. с, (10.59)

где Ут с — объем тампонажной смеси по формуле (10.21).

— массу всех сухих компонентов в составе тампонажной смеси:

тс1 = тТ сйс1 (10.60)

тс„ ^т. с^сп?

— массу всех жидких компонентов в составе тампонажной смеси:

Мж ^г. с^ж!

(10.61)

^ЖЛ ^Т. С^Ж п‘

Расчет параметров гельцементных тампонажных смесей

Гельцементные тампонажные смеси являются одним из примеров смесей сложного состава. Как правило, массовые количества сухих и жидких компонентов в составе таких смесей устанавливают экспериментально, и пределы изменения их значений известны. Так, наиболее технологично приготавливать гельцементные смеси на основе глинистого раствора, для приготовления 1 м3 которого расходуют 0,8—0,9 т воды и 0,2—0,3 т глинопорошка. Затем в глинистый раствор вводят цемент в количестве 0,03—0,07 т и жидкое стекло — 0,008—0,015 т из расчета 1 м3 глиноцементной тампонажной смеси.

Последовательность расчета параметров гельцементных тампонажных смесей

1. Определяют водоглинистое отношение:

А„ = ^, (10.62)

где тв, тг — масса воды и глины для приготовления 1 м3 глинистого раствора, т:

2. Рассчитывают плотность глинистого раствора по аналогии с плотностью цементной смеси (см. формулу (10.31), т/м3):

РгРвО + Л) Рв+Рг^в

— массу глинистого раствора для получения 1 м3 гельцементной тампонажной смеси (ГЦТС), т:

|

Р 1 рц Рже |

Рг. р. (10.64)

Рг. р. (10.64)

где тц, тж ст — масса цемента и жидкого стекла соответственно для приготовления 1 м3 ГЦТС, т; рц, рж ст — плотность цемента и жидкого стекла соответственно, т/м3; .

— массу глины для приготовления 1 м3 ГЦТС, т:

(1065)

— массу воды для приготовления ГЦТС, т:

— водотвердое отношение для компонентов в составе ГЦТС:

АТ = — = —: ; (10.6/)

тс т + тп

— сумму массовых долей сухих компонентов:

— сумму массовых долей жидких компонентов:

аж=1-йс. (10.69)

3. Распределяют ас среди сухих компонентов в составе ГЦТС: цемента:

аи=-^~т; (10.70)

1 + ^[ та

глинопорошка:

аг = ас-аи-, (10.71)

— аж среди жидких компонентов: жидкого стекла:

Ож

(10.72)

1 + — т”

^ Ж. СТ

воды:

|

массу сухих компонентов в составе 1 м3 ГЦТС, т: К,,

|

плотность ГЦТС, т/м3:

|

(10.75) |

т+ти + т, + тж„

т+ти + т, + тж„

|

|

|

|

4. Определяют объем ГЦТС для выполнения тампонажных работ по формуле (10.21).

5. Рассчитывают, используя формулы (10.59—10.61), необходимое количество сухих и жидких компонентов для приготовления ГЦТС объемом, необходимым по п. 4, как и для тампонажных смесей сложного состава.