Вскрытие и освоение геотехнологических скважин

Вскрытие и освоение геотехнологических скважин

Вскрытие продуктивных горизонтов при сооружении геотехнологических скважин, как правило, сопровождается явлением кольматации. Кольматация — нарушение естественных фильтрационных свойств пласта, что выражается прежде всего в уменьшении проницаемости пород приствольной зоны. Возникновение зоны кольматации является неизбежным, если в промывочной жидкости присутствуют твердые частицы и бурение осуществляют с депрессией на пласт.

Выделяют две зоны кольматации: зону, примыкающую к приствольной части скважины, обусловленную проникновением частиц бурового шлама и промывочной жидкости, а также зону фильтрата промывочной жидкости, чаще всего глинистого раствора, в породы продуктивного горизонта.

Выбор оптимальной технологии вскрытия продуктивных пластов позволяет повысить производительность и срок службы геотехнологи — ческих скважин, снизить эксплуатационные затраты на добычу полезных ископаемых. Особенно большое влияние на процесс разработки месторождений имеет технология вскрытия месторождений, разрабатываемых методом ПВ.

Оптимальная технология вскрытия пластов включает выбор способа бурения, схемы циркуляции и типа очистного агента. Для вскрытия продуктивных горизонтов при подземном выщелачивании металлов применяют вращательное бурение с прямой и обратной промывками, а также с продувкой воздухом. Вращательное бурение с прямой промывкой является наиболее распространенным способом при вскрытии продуктивных горизонтов. В качестве очистных агентов для вскрытия продуктивных горизонтов при вращательном бурении применяют техническую воду, глинистые растворы.

Техническая вода является самым дешевым очистным агентом, ее применение предотвращает загрязнение пород продуктивных горизонтов, способствует резкому уменьшению их кольматации. Применение воды способствует также повышению скоростей бурения и снижению стоимости сооружения скважин. Однако вода является по отношению к породам приствольной зоны скважин самой агрессивной промывочной жидкостью и приводит к размыву песчано-глинистых пород, набуханию и обвалам скважин. Применение воды для вскрытия продуктивных горизонтов возможно только в том случае, когда обеспечивается устойчивость разбуриваемых пород, их высокая сопротивляемость размывающему действию потока промывочной жидкости.

Бурение с использованием технической воды возможно, если коэффициент обвалообразований в глинах находится в пределах 1 < К< 3. Если К> 3, то применение технической воды в качестве промывочной жидкости нерационально из-за обрушений в стволе скважины.

Глинистые растворы обеспечивают высокую устойчивость стенок скважин, сложенных неустойчивыми породами. Однако содержащиеся в глинистом растворе твердые частицы, а зачастую и химические реагенты способствуют кольматации пород продуктивных горизонтов и резкому снижению их проницаемости. Глинистые растворы целесообразно применять для вскрытия напорных водоносных пластов.

Глинистые растворы, применяемые для вскрытия продуктивных пластов при ПВ, должны удовлетворять следующим требованиям:

✓ обеспечивать минимальное проникновение раствора в породы продуктивного пласта;

✓ предотвращать образование осадков (механических, химических), закупоривающих поры пласта и отверстия в рабочей части фильтра;

✓ способствовать быстрому удалению продуктов кольматации в зоне пласта полезного ископаемого;

✓ обеспечивать необходимую стабильность при изменении температуры и давления.

В практике сооружения технологических скважин подземного выщелачивания для вскрытия продуктивных горизонтов находят применение следующие типы глинистых растворов:

1. Малоглинистые растворы плотностью 1050—1090 кг/м3. Применение малоглинистых растворов низкой плотности способствует уменьшению кольматации продуктивных пластов. Однако такие растворы обладают большой водоотдачей, и их применение приводит во многих случаях к уменьшению устойчивости стенок скважин.

2. Малоглинистые растворы, обработанные реагентами К-4, К-9, К-6. Приготовление этих растворов осуществляют следующим образом. К глинистому раствору плотностью 1100—11500 кг/м3 и с водоотдачей 20—25 см3/30 мин добавляют две части технической воды и полиакриламид из расчета 20—30 кг на 1 м3 малоглинистого раствора. Водоотдача такого раствора снижается до 10 см3/30 мин, а вязкость повышается.

Низкая водоотдача и малая плотность таких растворов способствуют образованию глинистой корки толщиной 0,5—1,0 мм и резкому уменьшению кольматации продуктивных пластов. Наличие добавок полиакриламида способствует также повышению устойчивости стенок скважин в зоне продуктивного пласта.

Из реагентов полиакриламида для вскрытия продуктивных пластов при сооружении технологических скважин ПВ наиболее широко применяют реагенты К-9 как более дешевые.

3. Малоглинистые растворы, аэрированные омыленными кубовыми остатками высокомолекулярных жирных спиртов (ВЖС).

Приготовление таких растворов осуществляют следующим образом. За 2—3 м до входа в продуктивный горизонт в глинистый раствор, имеющий, как правило, высокую плотность, вводят кубовый остаток ВЖС из расчета 5—6 л на 1 м3 глинистого раствора (0,5—0,6 %), после чего раствор интенсивно перемешивается в течение 5—10 мин путем перекачивания его насосом через насадку на отводном шланге. При этом плотность раствора снижается до 1000—1100 кг/м3.

Применение малоглинистых растворов, обработанных кубовыми остатками ВЖС, уменьшает кольматацию пород продуктивных пластов и значительно повышает приемистость нагнетательных скважин. По данным В. П. Семенова, приемистость нагнетательных скважин ПВ на одном из месторождений при вскрытии продуктивных пластов с помощью этих растворов увеличилась в 2,7 раза по сравнению со скважинами, пробуренными с применением нормальных глинистых растворов.

4. Малоглинистые растворы, обработанные веществами, легко растворимыми в кислоте.

В этом случае перед вскрытием продуктивных пластов к нормальным глинистым растворам добавляются две части технической воды с целью получения малоглинистых растворов. Для повышения вязкости и снижения водоотдачи раствора в него добавляют нерастворимые в воде высокодисперсные вещества, растворяющиеся при последующей кислотной обработке пластов, осуществляемой в процессе подготовки скважин и эксплуатации. В качестве таких веществ могут быть использованы гидроокись железа, гидроокись алюминия или их смеси. Наиболее эффективной добавкой является гидроокись двух — и трехвалентного железа, обладающая высокой дисперсностью и плотностью 3400—3900 кг/м3. Гидроокись железа вводят в раствор в количестве 1 м3 раствора гидроокиси на 2—5 м3 малоглинистого раствора или технической воды.

Применение буровых растворов с добавками гидроокиси железа способствует образованию плотной, практически непроницаемой корки, которая препятствует проникновению в пласт механических примесей и фильтрата глинистых растворов.

В процессе подготовки скважины к эксплуатации при обработке зоны продуктивного пласта растворами кислот происходит растворение корки гидроокиси и трехвалентного железа и полное восстановление проницаемости пласта. Применение гидроокиси железа способствует повышению эффективности вскрытия продуктивных горизонтов и снижению стоимости сооружения технологических скважин ПВ.

Высокие показатели вскрытия пластов полезных ископаемых обеспечивают также растворы, приготовленные на основе отходов (шлама) конверторного производства металлургических комбинатов. Шлам конверторов обычно представлен тончайшим порошком трехвалентного железа (Ре203). Приготовление из него буровых растворов никаких трудностей не представляет. Порошок растворяется в серной и соляной кислоте при pH =1,5. Для нейтрализации полученного кислого раствора можно использовать водные растворы аммиака. Применение растворов на основе трехвалентного железа приводит к повышенной кольматации прифильтровой зоны за счет образования тонкой непроницаемой корки.

Восстановление проницаемости продуктивных пластов производится в процессе освоения скважин путем промывки закольматиро — ванной прифильтровой зоны растворами кислот, перевода продуктов кольматации в раствор и выноса на поверхность. При этом наличие окисленного железа способствует улучшению окислительно-восстановительных процессов в рудном теле за счет повышения потенциала Ек.

Меловые растворы. Применение меловых растворов для вскрытия продуктивных пластов приводит к образованию корки толщиной 3— 5 мм, которая легко удаляется при воздействии растворами серной или соляной кислот. Содержащиеся в кольматирующем слое глинистые частицы дезинтегрируют и легко удаляются при откачках.

Основной недостаток меловых растворов — трудоемкость приготовления и низкая технологичность в процессе их использования.

Поэтому в настоящее время меловые растворы в качестве промывочной жидкости при бурении скважин находят ограниченное применение.

Ингибированные растворы. Для вскрытия продуктивных горизонтов при сооружении скважин ПВ можно применять известковые, кальциевые и гипсовые растворы. Получают ингибированные растворы путем добавления к малоглинистым растворам соответствующих ингибирующих компонентов: СаС12, КС1 и др. Зона кольматации продуктивных пластов при применении ингибированных растворов легко разрушается под действием кислоты в процессе освоения скважин и подготовки их к эксплуатации.

Однако образование труднорастворимых осадков при обработке продуктивных пластов кислотными растворами может привести к закупориванию пор и трещин и снижению проницаемости пластов. Поэтому для определения эффективности применения ингибированных растворов для вскрытия продуктивных горизонтов при подземном выщелачивании металлов требуется проведение специальных исследований.

Буровые растворы с низким содержанием твердой фазы. К числу таких растворов относят растворы с добавками гидролизованных продуктов акрилатного типа К-4, К-6, К-9, а также гипан.

В практике сооружения технологических скважин ПВ для вскрытия продуктивных горизонтов наиболее широко применяют 10 %-е растворы реагентов К-4 и К-9, которые добавляют к воде в количестве 2—3 % от объема промывочной жидкости.

Их применение способствует резкому уменьшению поглощения промывочной жидкости и повышению устойчивости прифильтровой зоны скважин. Зона кольматации в виде корки толщиной 5—7 мм легко разрушается в процессе освоения скважин. При этом время освоения скважин сокращается.

Основной недостаток реагентов К-4, К-9, К-6 — их плохое растворение в воде в холодное время года. Кроме того, они имеют высокую стоимость.

Приготовление растворов с реагентами в виде гидролизованного полиакриламида К-4, К-9, К-6 осуществляют в зумпфе путем тщательного перемешивания определенного количества воды и реагента с помощью гидросмесителя или бурового насоса.

Водогипановые растворы обладают повышенной вязкостью, что способствует улучшению условий выноса шлама при бурении скважин большого диметра с использованием буровых насосов с небольшой подачей, т. е. при малых скоростях восходящего потока промывочной жидкости. Кроме того, их применение позволяет предотвратить аварии и осложнения при бурении в поглощающих и неустойчивых, склонных к обрушениям пластах.

Водогипановые растворы обладают кольматирующими свойствами, что объясняется их способностью коагулировать при контакте с электролитами, содержащими ионы железа, кальция и магния и с выделением нерастворимого осадка. Наличие слоя кольматации в виде корки небольшой толщины способствует при сооружении технологических скважин ПВ повышению устойчивости пород продуктивных пластов, обычно сложенных мелкозернистыми песками, что является положительным фактором. В процессе освоения скважин слой кольма — тации легко разрушается, а проницаемость продуктивных пластов и приемистость нагнетательных скважин восстанавливаются.

Вязкость водогипановых растворов сильно зависит от свойств ги — пана и его концентрации. Водогипановые растворы приготовляют перемешиванием с помощью гидросмесителя или непрерывным подливанием тонкой струйкой на храпок всасывающего шланга.

Аэрированные растворы. К ним относят все типы глинистых, без — глинистых и других буровых растворов, аэрированных воздухом или другим газообразным агентом. Аэрированные воздухом буровые растворы обладают пониженной плотностью (800—900 кг/м3), повышенной текучестью и подвижностью. Для эффективного выноса выбуренной породы скорость восходящего потока воздушно-водяной смеси должна составлять 16—20 м/с.

Аэрированные промывочные жидкости способствуют уменьшению гидростатического давления на продуктивный пласт, улучшению условий очистки забоя скважины от шлама, повышению скорости бурения и проходки на породоразрушающий инструмент.

Применение аэрированных растворов обеспечивает высокие показатели вскрытия продуктивных пластов за счет сохранения естественного состояния призабойной зоны скважин, исключения проникновения в пласт воды и твердой фазы.

Сжатый воздух. Использование сжатого воздуха позволяет во многих случаях повысить скорость бурения и проходку на долото, а также снизить стоимость бурения. За счет низкого гидростатического давления сжатого воздуха на продуктивный пласт при его вскрытии обеспечивается сохранение естественной проницаемости пластов и снижение затрат на освоение скважин и поддержание их в работоспособном состоянии в период эксплуатации. При вскрытии продуктивных горизонтов с использованием в качестве очистного агента сжатого воздуха необходимо, чтобы гидростатическое давление водоносных горизонтов р2 было меньше давления сжатого воздуха на пласт рк или давления, развиваемого компрессором. Обычно принимают р2 < 0,8 рк.

Однако применение сжатого воздуха для бурения скважин различного целевого назначения ограничено устойчивыми породами, в которых водопритоки отсутствуют или незначительны. Важным условием применения сжатого воздуха является герметизация устья скважин.

Освоение геотехнологических скважин включает заключительные операции по сооружению технологических скважин, связанные с восстановлением проницаемости продуктивного горизонта и определением работоспособности скважин перед вводом их в эксплуатацию. Технология освоения и применяемые для этого методы зависят от конструкции скважин и фильтров, материала, из которого изготовлены фильтры и эксплуатационные колонны, способа бурения и вскрытия продуктивных горизонтов, гидрогеологических условий месторождения, технологических параметров разработки полезного ископаемого и др.

Основной объем работ по освоению скважин связан с разглиниза — цией пород продуктивных горизонтов, разрушением зон кольматации продуктивных пластов и фильтров. Процесс освоения скважин особенно важен при сооружении скважин ПВ.

В практике освоения скважин наиболее широко применяют три способа их разглинизации: гидромеханический, физический и химический. Из перечисленных способов при освоении технологических скважин ПВ наиболее используемы гидромеханические и химические способы.

Освоение технологических скважин ПВ аналогично освоению гидрогеологических скважин, но имеет свои особенности, связанные с тем, что в качестве обсадных и эксплуатационных колонн при оборудовании скважин ПВ используют трубы из неметаллических материалов (полиэтилен, металлопласт, стеклопластик и др.), имеющие обычно недостаточную прочность. Кроме того, в качестве выщелачивающих растворов обычно применяют кислотные растворители, использование которых способствует также разрушению зон кольматации и восстановлению проницаемости продуктивных пластов. Поэтому многие способы разглинизации и раскольматации прифильтровых зон, применяемые при сооружении гидрогеологических скважин, при освоении скважин ПВ применения не находят. Обычно применяют наиболее простые и дешевые методы.

Процесс освоения технологических скважин в основном включает две операции: промывку прифильтровой зоны водой до полного осветления и прокачку скважин с помощью эрлифтов или гидроэлеваторов.

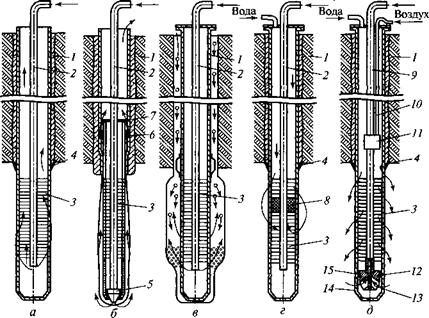

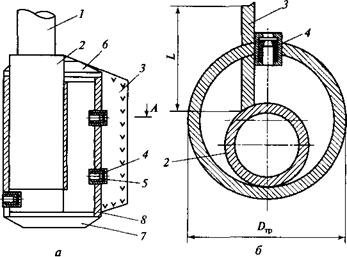

При удалении глинистой корки со стенок скважин, рабочей поверхности фильтра, а также глинистых частиц и шлама из порового пространства пород прифильтровой зоны в практике ПВ обычно применяют прямую и обратную промывки скважин водой или специальными растворами с использованием буровых насосов, эрлифтов, гидроэлеваторов (рис. 12.25).

В одноколонных конструкциях скважин с манжетной гидроизоляцией и с фильтрами безгравийной обсыпки для очистки прифильтровых зон и фильтров применяют прямую промывку, схема которой показана на рис. 12.25, а. По этой схеме воду подают на забой скважины по бурильным трубам, опущенным в зону фильтра. Такая промывка предназначена в основном для удаления из скважины глинистых растворов и механических осадков, накопившихся в зоне фильтра и отстойника, а также для очистки внутренней поверхности фильтра. Разглинизация пород продуктивного пласта этим методом осуществляется очень медленно и неэффективно. Время промывки составляет в среднем 2—4 ч.

Для повышения эффективности очистки фильтра и разрушения зон кольматации продуктивных пластов предусмотрена постановка гидро-

|

Рис. 12.25. Способы освоения технологических скважин: а —прямая промывка внутренней поверхности фильтра; 6—прямая промывка при посадке фильтров «впотай»; в — прямая промывка при сооружении скважин с гравийными фильтрами; г —обратная поинтервальная промывка прифильтровой зоны; д — обратная промывка через фильтр. / — эксплуатационная колонна; 2—бурильные трубы; 3 — фильтр; 4 — манжета; 5 — переходник; 6 —-пакер; 7—крышка; £—разделитель; 9— пульпоподъемные трубы эрлифта; 10 — воздухоподающий шланг; // — смеситель эрлифта; 12 — хвостовик; 13— окна в хвостовике; 14 — окна в эксплуатационной колонне; /5—пакер |

насадок в нижней части и на боковой поверхности бурильных труб. Давление жидкости, выходящей из гидронасадок, должно быть в пределах 3,5—5 МПа.

В процессе подготовки скважин к эксплуатации рекомендуется применение веществ, разрушающих глину, присутствующую в продуктивном пласте: гексаметафосфат натрия и триполифосфат натрия,— которые смешивают с водой из расчета 1,5 кг на 200 л и заливают в скважину. Обработку прифильтровой зоны пласта в этом случае производят с помощью поршня, закрепленного на буровых трубах. Поршень опускают на 3—5 м ниже статического уровня жидкости в скважине. Движением поршня вниз — вверх без подъема раствора из скважины производят импульсную закачку — откачку скважинного раствора. При скорости движения поршня 30—40 качаний в минуту продолжительность обработки составляет не более одного часа. Окончательную стабилизацию пласта и подъем песка, попавшего в зону фильтра, осуществляют эрлифтом.

При посадке фильтров «впотай» в одноколонных конструкциях скважин, а также при применении двухколонных конструкций скважин для разглинизации прифильтровой зоны может быть использована схема прямой промывки, показанная на рис. 12.25, б. В этом случае бурильные трубы присоединяют с помощью переходника с левой резьбой к башмаку фильтра, имеющего обратный клапан. Надфильтровый патрубок при посадке фильтра «впотай» в верхней части закрыт для предотвращения попадания глинистых частиц и песка внутрь фильтра. Крышка удерживается на бурильных трубах с помощью самоуплотняющегося сальника.

Гидроизоляцию зон движения рабочих растворов осуществляют с помощью манжеты, закрепленной на надфильтровом патрубке. Манжету устанавливают на башмак, оборудованный в нижней части обсадной колонны. При необходимости вокруг фильтра можно создать контур гравийной обсыпки.

Воду или специальные растворы подают на забой скважины по бурильным трубам и осуществляют промывку зафильтрового пространства, в результате чего глинистые частицы и шлам со стенок скважины выносятся на поверхность.

Повышение давления в нагнетательной линии указывает на обрушение стенок скважины вокруг фильтра, после чего производят извлечение бурильных труб, спуск эрлифта и прокачку скважины.

При сооружении технологических скважин одноколонной конструкции, оборудованных фильтрами с гравийной обсыпкой, разглини — зацию прифильтровой зоны скважин осуществляют с помощью прямой затрубной промывки скважин по схеме, показанной на рис. 12.25, в. Подачу воды или специальных растворов в зону фильтра производят по бурильным трубам, опущенным внутрь эксплуатационной колонны, при этом верх колонны герметизируют с целью предотвращения излива жидкости из скважины через эксплуатационную колонну труб.

Разглинизация продуктивных пластов происходит под действием восходящего потока жидкости при промывке скважин перед началом засыпки гравия, а также в процессе создания вокруг фильтра гравийного контура. Вода при ее подаче в скважину вымывает глинистые частицы и шлам из прифильтровой зоны скважины, а также мелкие частицы песчано-гравийной смеси и выносит их на поверхность по затрубному пространству эксплуатационной колонны.

После засыпки расчетного количества гравия производят гидроизоляцию затрубного пространства путем заливки гидроизоляционного материала поверх гравийного слоя, а после затвердевания материала гидроизоляции прокачивают скважины эрлифтом.

Основными недостатками затрубной промывки скважин прямым потоком жидкости является неполное удаление глинистой корки со стенок скважины. Жидкость движется вверх в зафильтровом пространстве по каналам, которые она промывает в глинистой корке, так как скорость восходящего потока обычно недостаточна для полного удаления со стенок скважины продуктов кольматации.

Кроме того, в случае обрушения стенок скважин в зоне продуктивного пласта до начала подачи воды в зафильтровую область произойдет резкое ухудшение условий разглинизации пластов. Повышение давления нагнетаемой жидкости может привести к гидроразрыву пластов и уходу жидкости в трещины или к смятию фильтров, изготовленных из неметаллических материалов.

В одноколонных конструкциях скважин с манжетной гидроизоляцией возможно применение обратной промывки прифильтровой зоны скважин. Один из способов создания обратной промывки — способ поинтервальной промывки скважин с помощью пакерных устройств (рис. 12.25, г), для осуществления которого в скважину опускают бурильные трубы с пакером на нижнем конце. Верх эксплуатационной колонны герметизируют. Перед началом промывки пакер располагают в верхней части фильтра, жидкость нагнетают в зону фильтра по эксплуатационной колонне. Пройдя через фильтр и участок зафиль — трового пространства, жидкость с продуктами кольматации проходит внутрь фильтра, а затем противотоком по бурильным трубам поступает на поверхность. После освоения верхнего участка фильтра бурильные трубы с пакером перемещают вниз и приступают к промывке следующего интервала фильтра и зафильтрового пространства. Одновременно с промывкой скважины можно производить свабирование путем опускания и подъема бурильных труб с пакером, что повышает эффективность освоения.

Недостаток описанной схемы промывки фильтра и зафильтровой зоны скважины — дополнительное загрязнение нижней части фильтра в процессе раскольматации.

Для разглинизации продуктивных горизонтов, приуроченных к неустойчивым породам, применяют способ, при котором пульпа выдается на поверхность через промывочные окна, расположенные ниже фильтра. Устройство для осуществления предлагаемого способа освоения показано на рис. 12.25, д.

Для прокачки скважин в процессе их освоения применяют эрлифты и гидроэлеваторы. При применении эрлифта повышение эффекта освоения наблюдается при цикличном нагнетании воздуха в смеситель.

Химические способы освоения технологических скважин ПВ используют широко. В качестве химических реагентов применяют растворы соляной, серной, фтористой кислот, а также различные поверхностно-активные вещества, которыми обрабатывают прифильтровые зоны.

Расширение призабойной зоны геотехнологических скважин является одним из наиболее эффективных способов вскрытия и освоения геотехнологических скважин, особенно скважин ПВ и СГД.

При подземном выщелачивании металлов происходит увеличение дебита расширенных скважин, что связано с увеличением площади притока технологических растворов и разрушением зон кольматации продуктивных пластов. Метод скважинной гидродобычи руд требует обязательного расширения скважины в зоне рудного пласта для обеспечения устойчивой и более эффективной работы добычных устройств (гидроэлеваторов, гидромониторов и др.).

При определении величины расширения призабойной зоны технологических скважин ПВ и СГД необходимо учитывать:

✓ размеры добычного оборудования, опускаемого в скважину (фильтры, эрлифты, гидроэлеваторы, гидромониторы и др.);

✓ эффективное разрушение зон интенсивной кольматации продуктивных горизонтов;

•/ создание гравийных обсыпок необходимой толщины;

•/ устойчивость кровли над зоной расширения.

Диаметр расширенной части в зоне рудного пласта при скважинной гидродобыче достигает величины 1000—1200 мм и зависит от диаметра добычного снаряда. При подземном выщелачивании металлов диаметр зоны расширения определяется толщиной слоя гравийной обсыпки, величина которого оказывает существенное влияние на производительность скважины и срок ее службы.

Практика эксплуатации гидрогеологических и технологических скважин ПВ в различных горно-геологических условиях показала, что наиболее надежны в работе фильтры с гравийной обсыпкой толщиной 150—200 мм. С учетом зазоров между фильтром и стенками скважин зона расширения должна составлять 100—120 мм, а иногда и более, что обеспечивает во многих случаях разрушение зоны кольматации.

При определении величины расширения призабойной зоны добычных скважин необходимо также учитывать устойчивость нависающей кровли, поэтому переход на расширенный участок ствола скважины должен быть постепенным. Надежным средством поддержания устойчивости нависающей кровли является наличие в скважине столба промывочной жидкости для создания противодавления на пласт.

Расширение призабойной зоны буровых скважин можно осуществлять по самым разнообразным схемам, требующим соответственно различных технических средств. В практике сооружения гидрогеологических и технологических скважин различного целевого назначения наиболее широко применяют три способа расширения призабойной зоны: механический, гидродинамический и комбинированный. Для скважин подземного выщелачивания предпочтение отдают механическому и особенно комбинированному способу, основанному на механическом разрушении горных пород с использованием энергии струи промывочной жидкости. При сооружении скважин для СГД широкое применение может найти гидродинамический способ расширения призабойной зоны.

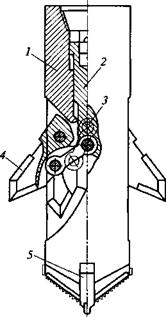

На эффективность расширения призабойной зоны технологических скважин большое влияние оказывают конструкция расширителя и режим его работы. При сооружении технологических скважин ПВ и СГД применяют расширители механические, показанные на рис. 12.26.

Режущие лопасти расширителя выводятся в рабочее положение посредством поршня, приводимого в движение потоком жидкости,

|

Рис. 12.27. Расширитель механический с промежуточными тягами: |

|

Рис. 12.26. Расширитель механический: 1— режушие лопасти; 2 — втулка; 3 — корпус расширителя; 4— нажимное устройство; 5 — корпус поршня; б —резиновая манжета; 7— гайка; <?—переходник |

1 — корпус; 2—поршень; 3 — тяга;

1 — корпус; 2—поршень; 3 — тяга;

4 —лопасти; 5 — породоразрушающий наконечник

нагнетаемой буровым насосом. Основное достоинство таких расширителей — высокая надежность в работе благодаря незначительному числу подвижных органов. Приведение лопастей расширителя в транспортное положение по окончании расширения производится в процессе подъема бурового инструмента при движении расширителя по стволу скважины.

Существенным недостатком описанных расширителей является то, что увеличение длины лопастей приводит к ослаблению прочности режущих элементов, в связи с чем такие расширители не всегда можно применять при сооружении скважин для СГД, где величина расширения достигает 1000 мм и более.

Другой, более эффективной разновидностью механических расширителей, применяемых при сооружении технологических скважин ПВ, являются расширители, показанные на рис. 12.27—12.39.

Режущие лопасти расширителя выводятся в рабочее положение с помощью поршня, приводимого в действие потоком жидкости, на-

гнетаемой буровым насосом и промежуточных тяг. Усиление резания регулируют изменением давления, развиваемого буровым насосом.

Для проработки ствола скважины, очистки его от шлама нижняя часть расширителя снабжена режущими элементами (лопастями). Испытания расширителей показали их высокую надежность в работе. Диаметр камеры может достигать 300—400 мм при первоначальном диаметре скважины 190 мм. Режущие лопасти занимают исходное положение при подъеме бурового инструмента и прекращении подачи жидкости буровым насосом.

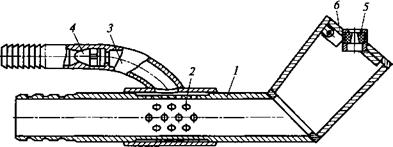

При сооружении технологических скважин ПВ и СГД широко применяют гидромеханические эксцентриковые расширители (рис. 12.28). Расширитель эксцентриковый отличается простотой конструкции, высокой надежностью в работе (из-за отсутствия подвижных элементов) и быстротой изготовления.

Процесс разрушения породы стенок буровых скважин таким долотом основан на свойстве вращающихся предметов занимать положение в пространстве, при котором их момент инерции относительно оси вращения стремится быть максимальным. Расширение скважин |

происходит за счет возникающих центробежных сил и частично за |

счет гидромониторного эффекта струи жидкости.

|

Рис. 12.28. Расширитель гидромеханический эксцентриковый, а — б: |

|

/ — бурильная труба; 2— муфта замка для бурильных труб; 3 — лопасть; 4—насадка; 5 — втулка; 6—верхняя крышка; 7—нижняя крышка; <?—корпус расширителя |

|

А±_ |

![]() Важной проблемой при расширении скважин с помощью механических и гидромеханических расширителей является очистка расширителя и расширенной призабойной зоны от разрушенной породы и шлама, так как в расширенной части скважины возникают неблаго-

Важной проблемой при расширении скважин с помощью механических и гидромеханических расширителей является очистка расширителя и расширенной призабойной зоны от разрушенной породы и шлама, так как в расширенной части скважины возникают неблаго-

приятные условия для выноса шлама из-за уменьшения скорости восходящего потока промывочной жидкости. В этих условиях существенную роль играет турбулизация потока промывочной жидкости. В целях усиления турбу- лизации потока промывочной жидкости при применении эксцентриковых расширителей следует предусмотреть дополнительные лопасти или другие средства турбулизации, которые размещают непосредственно над расширителем. Установлено, что основной рост интенсификации выноса частиц породы за счет турбулизации при вращении долота и бурильного вала происходит при частоте вращения до 100 об/мин.

|

Рис. 12.29. Расширитель инерционный: 1— корпус; 2— породоразрушающий наконечник; 3 — лопасть-расширитель; 4 — тяга |

При дальнейшем увеличении частоты вращения выносная способность потока возрастает незначительно. Из-за опасности сильных колебаний 1 бурильных труб и обрушения при этом стенок

При дальнейшем увеличении частоты вращения выносная способность потока возрастает незначительно. Из-за опасности сильных колебаний 1 бурильных труб и обрушения при этом стенок

| скважины расширение призабойной зоны с по

мощью механических и эксцентриковых гидромеханических расширителей рекомендуется осуществлять при частоте вращения 85—100 об/мин.

Другим способом повышения качества очистки расширяемой части скважины и режущих элементов долота от разрушенной породы и шлама является применение обратно всасывающей промывки. В этом случае используют расширитель, показанный на рис. 12.29. Режущие лопасти расширителя выводятся в рабочее положение в начальный период их работы за счет центробежных сил, возникающих при вращении долот, а также воздействия обратного потока жидкости при бурении с обратно всасывающей промывкой. В дальнейшем усилие резания и крутящий момент регулируются за счет передаваемой на долото осевой нагрузки. При этом вращение бурового инструмента осуществляется с небольшой частотой.

Наличие режущих элементов (лопастей) в нижней части расширителя позволяет обеспечить спуск расширителя на заданную глубину и осуществить при необходимости углубление скважины одновременно с формированием камеры. При полном расширении ствола скважины произойдет уменьшение крутящего момента. Закончив расширение, осуществляют интенсивную промывку ствола скважины, а затем инструмент вместе с расширителем поднимают на поверхность.

Гидродинамический способ расширения призабойной зоны скважины производят с помощью устройств, имеющих гидромониторные насадки. Однако в этом случае имеются затруднения по удалению разрушенной породы с призабойной зоны скважины и подъему ее из расширенной части на поверхность. При отсутствии специальных подъем-

|

Рис. 12.30. Расширитель гидравлический: / — корпус; 2—смеситель эрлифта; 3~ патрубок; 4 —обратный клапан; 5 — металлокерамическая насадка; 6 — клапан |

ных устройств возможны осаждения шлама на забое и снижение эффективности расширения.

Расширитель гидравлический, показанный на рис. 12.30, позволяет периодически очищать забой скважины от разрушенной породы. На бурильных или насосно-компрессорных трубах, в нижней части которых выполнены отверстия для смесителя эрлифта, его опускают на забой. Сверху отверстия в смесителе эрлифта плотно закрываются патрубком, который приваривают к наружной поверхности трубы. В патрубке имеются отверстия для подачи воздуха по трубам меньшего диаметра или по шлангам. Насадки монтируются в нижней части бурового инструмента в специальном подвижном клапане.

Разрушение пород стенок скважины в процессе образования камеры производится при подаче на забой скважины промывочной жидкости. Выходя с большой скоростью из насадки, струя жидкости разрушает стенки скважины и формирует камеру, при этом буровой инструмент поворачивается.

Для удаления с забоя скважины разрушенной породы по трубам (шлангам) начинают подавать воздух, в результате чего открывается клапан и внутрь бурильных труб поступает пульпа. Поднятую пульпу отводят на поверхность в специальные отстойники или в зумпф. Затем можно повторить операцию по разрушению пород стенок скважины.

Расширение призабойной зоны технологических скважин способствует уменьшению диаметра основного ствола скважины, что дает возможность повысить скорости бурения, уменьшить материально — технические затраты и снизить стоимость сооружения скважин. Кроме того, при сооружении скважин для подземного выщелачивания легко создается уширенный контур гравийной обсыпки, что способствует повышению производительности скважин и увеличению их срока службы.

Ликвидация геотехнологических скважин предусматривает выполнение следующих видов работ:

демонтаж скважинного оборудования (снятие оголовка, подъем растворо — и воздухоподающих шлангов и труб, откачных средств, контрольно-измерительных приборов и др.);

✓ извлечение эксплуатационных и обсадных колонн, а также фильтров;

ликвидационный тампонаж.

Тампонаж ликвидируемых технологических скважин проводят для предотвращения загрязнения водоносных горизонтов растворами продуктивного пласта, а также для предупреждения излива растворов на поверхность, если продуктивный горизонт обладает большим напором.

К выбору тампонажного материала предъявляют определенные требования:

•/ устойчивость тампонажных материалов к агрессивным растворам, находящимся в продуктивном пласте или смежных водоносных горизонтах;

✓ надежное сцепление тампонажных растворов с горными породами стенок скважин или материалом труб обсадных или эксплуатационных колонн в случае если они остаются в скважине;

У устойчивость физико-механических свойств тампонажных материалов в течение длительного времени;

✓ тампонажный раствор не должен разбавляться с пластовой водой или скважинной жидкостью.

В качестве тампонажных материалов применяют цементные и гель — цементные растворы, глинистые растворы с различными химическими добавками, вязкие глины, бетон. Для приготовления цементных растворов и бетона при ликвидации скважин ПВ применяют сульфатостойкий и кислотоупорный цемент; при ликвидации скважин СГД, ПВС и ПРС — обычный тампонажный цемент.

Выбор тампонажных материалов и схемы ликвидационного тампонажа зависят от применяемого способа добычи полезных ископаемых, типа скважин, их конструкций, горно-геологических и гидрогеологических условий отработки месторождений.

Ликвидационный тампонаж технологических скважин, в геологическом разрезе которых имеется несколько водоносных или проницаемых горизонтов, а водоупоры имеют небольшую мощность, осуществляют путем заполнения всего ствола скважины цементным раствором, а устьевую часть скважины на глубину 1—3 м заполняют поверхностным грунтом. Для экономии цемента в раствор добавляют песок или глину.

Частичный тампонаж скважин производят, если в разрезе имеется несколько водоносных горизонтов с расположенными между ними во — доупорами значительной мощности. В этом случае осуществляют тампонаж водоносных горизонтов с таким расчетом, чтобы верхняя и нижняя границы тампонажного стакана находились соответственно в зоне кровли и подошвы водоупора на 10—20 м. Остальную часть скважины заполняют сыпучим материалом или заливают густым глинистым раствором. Если же продуктивный горизонт обладает большим напором и возможен самоизлив технологических растворов на поверхность, наиболее эффективна следующая схема ликвидационного тампонажа. Ствол скважины в зоне продуктивного горизонта заполняют доломитовой крошкой, гравием или щебнем, выше устанавливают мост из глины или цемента, а остальную часть скважины заполняют сыпучим материалом или заливают густым глинистым раствором. Наличие доломитовой крошки в зоне продуктивного пласта способствует нейтрализации кислых растворов.

В скважинах с мощностью продуктивной толщи более 20—25 м перед подачей тампонажного раствора целесообразно произвести обрушение ствола скважины в зоне продуктивного горизонта, например, свабированием, после чего остальную часть скважины заполнить тампонажной смесью.

В настоящее время для производства ликвидационного тампонажа применяют естественные и специально приготовленные глинистые растворы.