БУРЕНИЕ С ОДНОВРЕМЕННЫМ ЗАМОРАЖИВАНИЕМ

БУРЕНИЕ С ОДНОВРЕМЕННЫМ ЗАМОРАЖИВАНИЕМ

Опыт бурения скважин с одновременным замораживанием буримых пород в нашей стране и за рубежом показывает, что применение этого способа наиболее рационально в сложных геологогидрогеологических условиях, в которых существующие методы и средства не обеспечивают достоверное геологическое опробование скважин.

Для организации и проведения такого бурения возможно естественное и искусственное охлаждение циркулирующей среды.

Естественное охлаждение — наиболее простой, не требующий больших затрат энергии способ, согласно которому предельная температура охлаждения не может быть ниже температуры окружающей среды. Последнее обстоятельство позволяет использовать этот способ только в зимнее время с температурами —10°С и ниже.

Искусственное охлаждение осуществляется с помощью холодильных устройств или машин. Для бурения наиболее простым способом может оказаться охлаждение циркулирующей среды с помощью сухого льда—твердой двуокиси углерода (СОг). Низкая себестоимость сухого льда, изготовленного индустриальным способом (22 коп. за 1 кг), простота процесса охлаждения позволяют использовать его в качестве хладоагента при проведении различного рода работ, связанных с использованием искусственного холода в бурении скважин.

Основные теплофизические характеристики сухого льда

TOC o "1-5" h z Температура испарения при атмосферном давлении, °С. 78,5

Температура плавления (для жидкой углекислоты), °С 56,6

Плотность промышленного сухого льда, г/см3 1,4

Удельное количество теплоты, кДж/кг… 670

В том числе скрытая теплота сублимации, кДж/кг 575

Применение различных промышленных типов холодильных машин для этих целей требует, как правило, больших затрат на оборудование, энергоснабжение, транспорт и эксплуатацию.

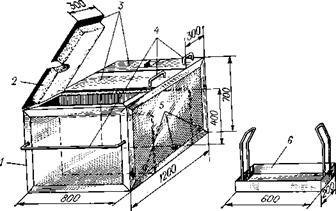

Для транспортировки и хранения сухого льда в условиях полевых геологоразведочных партий рекомендуется использовать специальный контейнер (рис. 41). Для повышения прочности и надежности при длительной эксплуатации корпус контейнера делается сварным из угловой и листовой стали. Теплоизоляция выполнена из пенопласта толщиной 100 мм с внутренней отделкой из бакелизированной фанеры. Емкость контейнера 1000 кг сухого льда — 12 блоков размерами 20x20x100 см. Холодопотери контейнеров составляют менее 7% в летнее время.

Для бурения с использованием искусственного холода могут быть использованы любые станки и агрегаты вращательного типа; предпочтение следует отдавать установкам колонкового бурения, позволяющим регулировать в широких пределах нагрузку на породоразрушающий инструмент и осуществлять расхаживание снаряда, а также имеющим небольшой вес и габариты.

ОХЛАЖДЕНИЕ ЦИРКУЛИРУЮЩЕЙ СРЕДЫ И ОБВЯЗКА УСТЬЯ СКВАЖИНЫ

В качестве циркулирующей среды при бурении с использованием искусственного холода могут применяться безводные растворы на нефтяной основе, вязкостные свойства которых при низких температурах (—35° С) позволяют очищать скважины от шлама в процессе бурения. К таким наиболее доступным растворам прежде всего относятся технический керосин и зимнее дизельное топливо.

Рис. 41. Контейнер для транспортировки и хранения сухого льда.

1 — каркас; 2 —ручки; 3 — крышка;

1 — каркас; 2 —ручки; 3 — крышка;

4 — пенопласт.

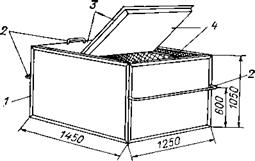

Устройство для охлаждения низкотемпературной циркулирующей среды представляет собой теплоизолированную трехсекционную металлическую емкость, изображенную на рис. 42.

Корпус емкости сварной, каркас изготовлен из угловой стали, стенки — из листовой. Внешняя теплоизоляция выполнена из листового пенопласта толщиной 100 мм. Снаружи пенопласт обшит досками. Емкость имеет теплоизолированную крышку с отверстиями под шланги. Для очистки емкости от шлама сделан съемный поддон.

Все всасывающие, нагнетательные и соединительные трубопроводы поверхностной обвязки устья скважины могут быть выполнены из стандартных элементов: всасывающих и нагнетательных рукавов.

Для снижения холодопотерь при циркуляции низкотемпературной среды и эффективной доставки холода к забою скважины необходима теплоизоляция бурильных труб, инструмента и оборудования. Простейший способ теплоизоляции бурильных труб диаметром 50 мм муфтово-замкового соединения заключается в установке внутри труб полиэтиленовых шлангов диаметром

36 мм. Шланги фиксируются при закручивании замков, упираясь торцами в выточку замковых полумуфт.

Для теплоизоляции колонковых снарядов может быть использован теплоизоляционный слой эпоксидного компаунда, наносимый на предварительно очищенную внутреннюю поверхность колонковых труб. Эпоксидные компаунды успешно могут быть использованы для покрытия рабочих элементов бурового и вспомогательного оборудования (насосов, сальников-вертлюгов, соединительных муфт, патрубков и пр.).

Использование толстостенных напорных прорезиненных рукавов размером 38X9 мм обеспечивает удовлетворительную теплоизоляцию нагнетательной линии системы обвязки. Для теплоизоляции всасывающих и соединительных рукавов могут быть использованы аналогичные рукава большого диаметра. Места соединения рукавов с помощью металлической арматуры также необходимо тщательно теплоизолировать.

|

Рис. 42. Теплоизолированная емкость для охлажденной промывочной жидкости. 1 — бак; 2 — пенопласт; 3 — крышка; 4 — ручки; 5 — сливной патрубок; 6 — поддои для сухого льда. |

Для технологических расчетов Б. Б. Кудряшовым [41] получено следующее выражение для допустимой механической скорости бурения с одновременным замораживанием:

^ Т’заб

(ро) &) -г ‘

где V — механическая скорость бурения, м/ч; Хп — коэффициент теплопроводности породы, Вт/(м-К); Гзаб —температура промывочной среды в зоне забоя, °С; р — удельная теплота кристаллизации воды, Дж/кг; ш — активная весовая влажность породы, доли единицы; с — удельная теплоемкость породы, Дж/(кг-К); t — температура породы, К; V — плотность породы, кг/м3; г — глубииа промерзания породы, м.

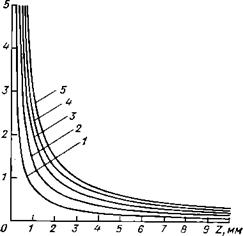

На рис. 43 приведены результаты расчетов зависимости между механической скоростью бурения V и глубиной промерзания забоя

2 при различных значениях Гзаб (от —10° С до —50° С) для жидкостного промывочного холодоносителя (керосин) и влагонасыщенного песка.

Как видно из рисунка, скорость бурения с замораживанием обратно пропорциональна глубине промерзания г и почти пропорциональна температуре замораживания, но в степени, меньшей единицы. При постоянном сохранении на забое ледогрунтовой корки толщиной 1—2 мм, достаточной для сохранения устойчивых стенок и керна, скорость бурения в осложненных условиях может составить 1—2 м/ч.

Перед бурением по полезной толще породы вскрыши перекрываются обсадными трубами с пробкой в башмаке, что позволяет быстро заполнить колонну труб охлажденной промывочной жид-

Рис. 43. Графики зависимости скорости бурения от глубины промерзания пород при различной температуре циркулирующей жидкости.

1 — (—10° С); 2 — (—20° С); 3 — (—30° С); 4—(—40*0; 5—(—50° С).

1 — (—10° С); 2 — (—20° С); 3 — (—30° С); 4—(—40*0; 5—(—50° С).

костью и за 12—15 мин создать лёдогрунтовую корку вокруг обсадной колонны и тем самым изолировать затрубное пространство. Бурение продуктивной толщи с одновременным замораживанием целесообразно производить рейсами длиной 2,5—3,0 м.

На основании данных, полученных в полевых условиях [2, 5], при температуре промывочной жидкости — 30° С можно рекомендовать следующие рациональные технологические параметры бурения по влажным несвязным породам:

Осевая нагрузка на породоразрушающий инстру-

TOC o "1-5" h z мент, кН……………………………………………. . . 2,5—4

Частота вращения снаряда, об/мин…. 10Й—180

Расход промывочной жидкости, л/мин, в начале

и в конце рейса…………………………………………………………. ТО; 40

Механическая скорость бурения, м/ч. 0,8—0,9

Расход сухого льда на 1 м бурения, кг 15—20

Ледогрунтовая корка, созданная в процессе бурения, и столб промывочной жидкости в скважине надежно удерживают стенки скважины от обрушения в течение длительного времени (3,5— 9 ч).

После пробуривания полезной толщи в скважину опускается буровой снаряд и закачивается дизельное топливо или керосин с положительной температурой.

Выходящая из скважины охлажденная промывочная жидкость поступает в теплоизолированную емкость. Затем в скважину закачивается вода, содержащая добавку поверхностно-активных веществ, а керосин или дизельное топливо полностью выкачивается в отстойник. После прокачки в течение 8—10 мин приступают к ликвидационному тампонированию скважины. Загрязнение пород полезной толщи при такой технологии почти полностью исключается.