МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ И РАСЧЕТ ПРОЦЕССА БУРЕНИЯ СКВАЖИН ПЛАВЛЕНИЕМ

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ И РАСЧЕТ ПРОЦЕССА БУРЕНИЯ СКВАЖИН ПЛАВЛЕНИЕМ

Отличительными особенностями технологии бурения скважин плавлением горных пород, включая снежно-фирновые и ледовые толщи, являются высокая концентрация в зоне забоя тепловой энергии, эффективная ее передача породе (снегу, фирну, льду) для обеспечения заданной скорости плавления, удаление образующегося расплава из зоны забоя с формированием из него или его части на стенках скважины монолитного и прочного покрытия. Передача тепловой энергии к поверхности плавления забоя скважины может осуществляться контактной теплопередачей, конвекцией и излучением. В настоящее время широкое применение при бурении скважин получило контактное плавление.

Для многочисленных физических явлений и технологических процессов, сопровождающих контактное плавление твердых тел, характерно наличие нагревательного устройства с теплопередаю — щей рабочей поверхностью и собственно твердого тела (горной породы, ледяного массива) с поверхностью плавления, механическое и тепловое взаимодействие которых осуществляется через движущийся между ними под действием внешних сил слой расплава (воды). Несмотря на распространенность, этот сложный многопараметрический процесс остается теоретически недостаточно полно исследованным, особенно это относится к бурению скважин плавлением. Имеющиеся по этому поводу решения [13, 18, 23, 72] часто основаны на простых балансовых соотношениях, которые, несмотря на правильное в целом описание основных закономерностей изучаемого процесса, не позволяют детально исследовать ряд эффектов и учесть влияние многих практически значимых факторов, в частности влияние формы рабочей поверхности нагревательного устройства (пенетратора), рассеивание теплоты в слое расплава, неизотермичность рабочей поверхности нагревателя и др.

Изучение процесса бурения скважин плавлением с целью обоснованного выбора его определяющих параметров, разработки и совершенствования технических средств, повышения эффективности их работы невозможно без математического моделирования, построения достаточно общей замкнутой модели контактного плавления, оценки значимости и целесообразности учета тех или иных факторов с целью упрощения основных уравнений, описывающих тепломассоперенос в зоне забоя скважины. Построение на этой основе новых математических моделей различных классов точности позволит провести предварительный качественный и количественный анализ процесса бурения скважин плавлением, эффективно рассчитать его разнообразные технологические режимы, обеспечить оптимальную конструкцию нагревательных устройств (пенетраторов) и обосновать рациональный режим их работы.

|

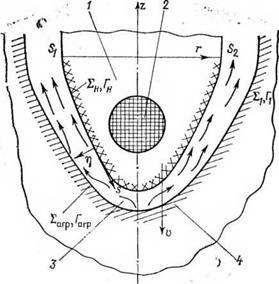

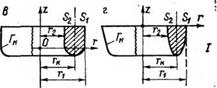

Рис. 4.1. Схема для математического моделирования процесса бурения скважин плавлением в ледовых толшах. 1 — корпус нагревательного устройства; 2 — тепловой электрический элемент; 3—вода; 4 — лед |

Процесс бурения скважин плавлением может быть схематизирован следующим образом (рис. 4.1). В нагревательном устройстве (пенетраторе), имеющем форму сплошного цилиндра или цилиндрического кольца, равномерно распределены источники тепла, благодаря которым твердая непроницаемая рабочая поверхность устройства 2„ разогрета до температуры ta, превышающей температуру плавления ^агр твердой среды, заполняющей конечную область £2 трехмерного пространства с подвижным участком границы — поверхностью плавления забоя скважины 2агр.

Выше рабочей поверхности нагревательного устройства (пене- тратора) на стенках скважины формируется слой застывающего расплава с поверхностью Нагревательное устройство (пенетра — тор) углубляется в расплавленную твердую среду с некоторой скоростью v, выдавливая образующийся расплав в зазор между поверхностями 2Н и 2агр под действием внешней нагрузки G (силы веса), приложенной к пенетратору и рассчитанной на единицу площади его миделевого сечения.

С практической точки зрения важны установившиеся режимы бурения плавлением с постоянной скоростью углубки скважины (v = const). Для построения математической модели процесса тепломассопереноса в криволинейном слое расплава воспользуемся общими балансовыми уравнениями сохранения массы, количества движения и энергии. Записанные в интегральной форме,[56] уравнения сохранения массы, количества движения и энер-

гии имеют вид

|

о |

5 P»wiw„do== РжРdz—^pndo — j — ^ T„da

|

|

|

|||

|

|||||

5 РжЕ^п dx=^qndo + ^Ф di,

|

T |

![]()

|

о |

![]() a

a

где a—поверхность, ограничивающая элементарный объем расплава; wn — проекция вектора скорости течения расплава w на внешнюю нормаль п к поверхности a; Е — внутренняя энергия; р— давление в слое расплава; qn— проекция плотности теплового потока q на нормаль к поверхности а; рж — плотность жидкой фазы; Ф — диссипативная функция, характеризующая работу внутрен-

*>•

них сил; F—массовая сила; тп — сила поверхностного натяжения.

Для замыкания системы (4.1) ее необходимо дополнить уравнениями, описывающими состояние расплава, связь внутренней энергии с температурой, температурные поля в твердой фазе среды и в теле нагревательного устройства, а также определить краевые условия. Предполагая, что расплав — несжимаемая, однородная жидкость, в качестве уравнения состояния можно принять рж = = const. Внутренняя энергия с точностью до константы может быть определена из равенства Е — сж<ж, где сж и tK — удельная теплоемкость и температура расплава. Распределение температуры в твердой фазе среды может быть задано уравнением стационарной теплопроводности, которое в подвижной системе координат, связанной с рабочей поверхностью нагревателя, имеет вид

pTcTv grad tr + div (Ят grad tT) = 0,

где £г, рт, ст и кт — соответственно температура, плотность, коэффициент удельной теплоемкости и коэффициент теплопроводности твердой фазы среды.

|

(4.3) |

![]() В нагревательном устройстве при установившемся режиме плавления температурное поле описывается уравнением

В нагревательном устройстве при установившемся режиме плавления температурное поле описывается уравнением

div (Лн grad f„) + qv = 0,

где <71/ — объемная плотность источника тепла; Хн — коэффициент теплопроводности материала нагревателя.

Вид граничных условий для системы (4.1) в общем случае зависит от конкретных особенностей технической реализации процесса контактного плавления. Однако при этом условии на поверхностях 2„ и ЕагР остаются без изменения следующие параметры:

|

2) на границе расплав — твердая фаза среды ‘агр |

|

1) на границе рабочая поверхность пенетратора—расплав |

|

(4.4> |

![]() (4.5)

(4.5)

где — удельная теплота плавления; и„ — проекция вектора скорости углубки и на нормаль к поверхности 2агр;

SHAPE \* MERGEFORMAT

|

‘агр |

![]() (4.6)

(4.6)

— плотность теплового потока, поступающего в плавящуюся среду с поверхности Еагр.

Уравнения (4.1) и соотношения (4.2) — (4.6) являются основой общей математической модели, описывающей явления тепломассо — переноса при квазистационарном режиме контактного плавления.

Эффективным средством качественного анализа общей математической модели процесса контактного плавления при бурении скважин для построения более конкретных упрощенных моделей являются методы теории подобия и анализа размерностей. Анализ характерных масштабов физических величин и выбор определяющих параметров, описывающих исследуемый процесс, позволяют привести уравнения модели к безразмерному виду, найти основные критерии подобия и оценить значимость и целесообразность учета тех или иных факторов в рассматриваемом классе задач.

Применяемые на практике при бурении плавлением разнообразные нагревательные устройства (пенетраторы) обладают, как правило, осевой симметрией и конструктивно разделяются на два типа: для бурения сплошным забоем — рабочая поверхность 2Н с осевой симметрией и образующей Гн; для бурения кольцевым забоем с отбором керна — криволинейная рабочая поверхность, один из размеров которой достаточно велик по сравнению с двумя другими характерными размерами. В первом случае течение и теплообмен в слое расплава имеют существенно радиальный характер, а во втором при небольшой радиальной ширине кольцевого пенетратора и малой толщине слоя расплава можно пренебречь эффектами, связанными с осевой симметрией, и рассматривать плоскую задачу.

Относительно малая толщина слоя расплава по сравнению с характерными размерами пенетратора позволяет по аналогии с теорией пограничного слоя существенно упростить исходную математическую модель, используя одномерные балансовые уравнения сохранения массы, количества движения и энергии, записанные в

форме интегральных соотношений для осредненных по толщине слоя характеристик процесса переноса [65]. Кроме того, используя методы теории подобия, можно исключить из этих уравнений слагаемые, учет которых в каждом конкретном случае не повышает точности решения задачи.

Для удобства анализа осесимметричной и плоской задач контактного бурения плавлением (для сплошного и кольцевого забоя скважины) введем связанные с пенетратором системы цилиндрических (плоских декартовых) z, г и криволинейных s, г] координат (см. рис. 4.1). Ось z направим в сторону, противоположную вектору скорости углубки V. Так как схемы вывода уравнений в обоих случаях не отличаются друг от друга, то достаточно рассмотреть плоскую задачу.

Пусть Гн — достаточно гладкая образующая поверхности определяемая уравнениями 2 = 2(s), r = r(rj), где s — длина дуги, измеряемая вдоль Ги■ По аналогии с теорией пограничного слоя введем нормирование координат s и т] по характерному размеру пенетратора / и толщине слоя расплава б соответственно, т. е. £ = s/l, т] = т]/6. Значения fj = 0 и fj = 1 соответствуют рабочей поверхности пенетратора и поверхности плавления забоя скважины. В силу малой толщины слоя расплава геометрия поверхностей Ен и 2агр может быть охарактеризована одним и тем же масштабом. Масштабом для составляющих поля скоростей течения расплава в направлении нормали к 2Н будет очевидно служить величина ирт/рж. Масштаб силового взаимодействия (поле давления) характеризуется удельной нагрузкой G; один из температурных масштабов задается разностью tarp— too, где too — невозмущенная температура твердой среды в бесконечно удаленных точках. Перечисленные выше четыре масштаба имеют независимые размерности в рамках рассматриваемой задачи и являются ее определяющими параметрами. Остальные параметры задачи приведут к появлению безразмерных критериев и комплексов подобия.

|

(4.7) |

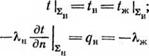

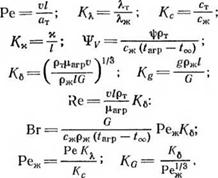

![]() Предварительные исследования общих уравнений (4.1) с помощью методов теории подобия и анализа размерностей позволили определить следующие безразмерные характеристики явлений теп — ломассопереноса в жидкой и твердой фазах среды [65]:

Предварительные исследования общих уравнений (4.1) с помощью методов теории подобия и анализа размерностей позволили определить следующие безразмерные характеристики явлений теп — ломассопереноса в жидкой и твердой фазах среды [65]:

где а — коэффициент температуропроводности; к — радиус кривизны образующей Гн; ц — динамический коэффициент вязкости; g— ускорение свободного падения.

Каждый из критериев и комплексов подобия (4.7) имеет вполне определенный физический смысл, так что сопоставление порядка их величин позволяет выявить основные особенности конкретного процесса контактного плавления и обосновать упрощение общей математической модели. Так, для бурения плавлением скважин в ледниковых массивах типичны следующие значения параметров: безразмерная скорость (критерий Пекле) Ре= 10-^100, Кг. ~ 1, Кс ~ 1, критерий фазового перехода /Сагр — 3 Ч — 100. Для всех практически важных случаев бурения комплекс КЁ, представляющий собой отношение масштаба толщины слоя расплава к характерному размеру рабочей части нагревателя, в силу малой вязкости воды имеет порядок 10“3, как и комплекс Kg, учитывающий влияние массовых сил тяжести в слое расплава; число Рейнольдса Re меняется в довольно широком диапазоне, но не превышает величины порядка 10~3; число Бринкмана Вг, определяющее интенсивность диссипативного разогрева, достаточно мало (10~4—10-5) и поэтому практически не влияет на процессы переноса тепла в жидкой фазе. Для относительно гладких участков образующей Г„ безразмерная кривизна Кх — 0.

После соответствующих преобразований и сокращений осред — ненные по толщине слоя расплава безразмерные уравнения сохранения массы, количества движения и энергии будут иметь вид

TOC o "1-5" h z Я — jg [й* ( V (S. 5j) rtj] _ ■^+ к. Л — §; (4.8)

Д2ЙР — ддтпп = 0; (4.9)

aS дг |т)=1 * дк m

"Реж -4- RvA U(S, л)©ж(5, fj)dti =QH — Qarp, (4.10)

где

п — _£«_ • р — •

Г Нагр ’ о ‘

..,0 И’Рж ^ ^ <н, ж— <агр ^ <7н, агр I

и ч; — врт Де; «н, ж — ,агр _ /оо ; ун, агР — Хж (,агр _ 0.

(4.11)

Я = Ян (5); Z — ZИ(S)—нормальные уравнения кривой Гн; V — параметр (г = 0 для плоской и V = 1 для осесимметричной задачи).

При расчете процесса плавления твердой среды кусочно-гладкой рабочей поверхностью нагревательного устройства 2И уравнения (4.8) — (4.10) должны быть дополнены специальными условиями сопряжения, справедливыми в окрестности угловых точек образующей Гн, где Кк-*~ оо.

В работе [59] показано, что плотность теплового потока Qu на 2Н с точностью до малых слагаемых порядка 0(/С^ — /Се), где /С^==Ян/Яж, определяется решением отдельной задачи о температурном режиме нагревательного устройства, когда на его рабочей поверхности приближенно задано 0 — 0. В связи с этим в дальнейшем распределение QH будем считать известным.

Выражение для плотности теплового потока Qa, P на поверхности плавления 2агР определяется соотношением типа условия Стефана

Qarp = КкОт + Рвж^Сагр + КЬ ^ Ц) , (4.12)

где

Qt= X и q~~t Т (4ЛЗ>

Лт Uarp • оо/

— приведенная плотность теплового потока, поступающего в твердую фазу среды.

Величина QT является одной из основных, характеризующих процесс контактного плавления, и ее расчет основан на анализе задачи, которая аналогична классической задаче теории сварки

о температурном поле 0Т(М) в твердой фазе вокруг сварочной ванны [65]

Д0Т — Ре Щ*- = 0; MgQ; (4.14)

(Д — оператор)

с граничными условиями

©т| =0; 02 =0,; агр 1

Иш ©т = 0,

где ©1 — распределение температуры на поверхности Si проплавленной зоны (см. рис. 4.1); 0т = (^т — foo)/(^arp — too) — распределение температуры на поверхности твердой фазы.

Решение задачи (4.14) методом граничных интегральных уравнений и оценка влияния граничных условий (температурного поля ©1 на поверхности 2i) на плотность теплового потока фт, поступающего в твердую фазу с поверхности плавления 2агр, позволили существенно упростить интегральное уравнение для QT и получить его в виде [65]

J QT (М)ехр [у Ре (ZD — Z)] ф (М, М0) йГггр = 1; М0 е Гагр,

(4.15)

где Агр — образующая поверхности плавления; ядро ф(Л4, М0) определяется следующими соотношениями: е декартовой системе координат на плоскости

Ф (М, М0) = 2^/С0 [~ Ре — У (Я “ Яо)2 + (2 — 20)2 ] (4.16)

(здесь К. о(х)—модифицированная функция Бесселя втЬрого рода

нулевого порядка);

при наличии осевой симметрии в цилиндрической системе координат

ь

тл лл К Г ехр(—Ре//2) сИ..

Ф (М, М0) — л ^ ^ _ а2); (4.17)

а

а (М, М0) = У(/?-Я0)2 + (2 — г0)2; ь(м, м0) = ^(я + Яо)2 + (г-г0)2.

Так как при кольцевой форме коронки ось симметрии не пересекает образующую Гагр поверхности плавления, в уравнениях

(4.15) —(4.17) разность Ь — а —И, где Ю — отношение диаметра керна ак к радиальной ширине торца коронкн /. Тогда при Ре Л

1 для ядра (4.17) может быть построено равномерно пригодное асимптотическое разложение, главный член которого отличается от ядра (4.16) множителем — у/И/Но, а следующий имеет порядок •0(Р е_1£~‘)- Это существенно упрощает расчеты процессов контактного плавления кольцевыми нагревательными устройствами и показывает физически очевидную эквивалентность постановок соответствующих математических задач в плоской декартовой и цилиндрической системах координат при Ре О 3> 1.

Уравнения (4.8) —(4.10) и (4.12) являются основой для построения замкнутых, упрощенных для условий /(6<С 1 и Ре ^ 1 математических моделей процессов контактного бурения плавлением скважин в снежно-фирновых и ледовых толщах.

Для построения и анализа конкретной математической модели процесса бурения плавлением зададим профили температуры и продольной составляющей скорости течения расплава в зазоре между рабочей поверхностью нагревательного устройства и поверхностью плавления в виде квадратичных полииоминальных аппроксимаций по г}. Введем в рассмотрение средние значения температуры ©*(5) и продольной скорости £/д(5) жидкой фазы. Учитывая очевидные краевые условия на 2Н при г] = 0 и 2агр при ^=1 и подставляя заданное выражение для (7(5,^) в уравнении (4.8) и (4.9) с относительной погрешностью Кб = 0, получаем

Предполагая, что в районе концов образующей рабочей поверхности (5 = 5] и 5 = 52) поддерживаются заданные значения давления Р(51,)=/31 и Р(52)=Р2, находим постоянную интегрирования

которую, если е [/?н(52), Рн(-$1)], можно интерпретировать как координату точки разветвления потока расплава, где £?(£) = 0.

В том случае, когда нагревательное устройство является телом вращения, а ось г (ось вращения) пересекает поверхность 2Н, условие Р(52) = Р2 не имеет смысла. В этом случае в силу предполагаемой осевой симметрии процесса плавления 5* = 52 и удобно положить 52 = 0. С учетом квадратичной аппроксимации по т| температурного профиля в слое расплава из условия (4.4) определим

г I двж 76„ 1О0Ж / л о!

= ———— Щд— • <4-21>

Тогда уравнения (4.10) и (4.12) принимают вид

Ре. К/г:-‘ — ‘) еж] = 5 (*+0 ; (4.22)

Ре. [«»-§ Ц + ^т] + кл = ~ ■ (4.23)

|

я, |

![]() Уравнения (4.22) и (4.23) вырождаются в тех точках 5, где Р„(5) = Р*(5*) и с№„/(15 = 0 соответственно. Это в свою очередь требует ограничения производных (/©ж/^5 и с/ЛД/5, что позволяет сформулировать необходимые для решения этих уравнений граничные условия. Кроме того, необходимо учесть, что осевая нагрузка, приложенная со стороны рабочей поверхности нагревательного устройства к слою расплава, уравновешивается силами внутренних напряжений в жидкой фазе, которые с точностью до слагаемых порядка /С6 = 0 представлены силами давления. Таким образом, с учетом выражения (4.19) дополнительное условие, характеризующее равенство внешней силы и результирующей силы реакции со стороны слоя расплава при установившемся процессе бурения плавлением, будет представлено интегральным соотношением [65]

Уравнения (4.22) и (4.23) вырождаются в тех точках 5, где Р„(5) = Р*(5*) и с№„/(15 = 0 соответственно. Это в свою очередь требует ограничения производных (/©ж/^5 и с/ЛД/5, что позволяет сформулировать необходимые для решения этих уравнений граничные условия. Кроме того, необходимо учесть, что осевая нагрузка, приложенная со стороны рабочей поверхности нагревательного устройства к слою расплава, уравновешивается силами внутренних напряжений в жидкой фазе, которые с точностью до слагаемых порядка /С6 = 0 представлены силами давления. Таким образом, с учетом выражения (4.19) дополнительное условие, характеризующее равенство внешней силы и результирующей силы реакции со стороны слоя расплава при установившемся процессе бурения плавлением, будет представлено интегральным соотношением [65]

о

1 + V

Яг

+ (Р] — 1) Рн (5)) — (Р2 — 1) = 0. (4.24)

Итак, получена замкнутая система уравнений, состоящая из интегрального уравнения (4.15) с равенствами (4.16) и (4.17), двух дифференциальных уравнений (4.22) и (4.23), интегрального

соотношения (4.24), которая позволяет при заданной форме рабочей поверхности нагревательного устройства с достаточной для практических целей точностью рассчитать все основные величины, характеризующие процесс бурения плавлением: распределение температуры 0Н(5) или теплового потока Qh(S) на рабочей поверхности нагревательного устройства, скорость бурения плавлением Ре, толщину слоя расплава Д (S), его температуру 0 (S), а затем по формулам (4.18) и (4.19) рассчитать скорость течения расплава U*(S) и давление P(S). Нетрудно видеть, что для проведения расчета при помощи сформулированных соотношений необходимо дополнительно задать распределение температуры 0Н(5) или, что то же самое в силу равенства (4.21), распределение теплового потока Qh(S). Приведенная тепловая мощность, снимаемая с рабочей поверхности нагревательного устройства, определяется выражением

NH = 2n J R„QH(S)dS. (4.25)

s2

Образующая поверхности плавления Гатр при условии гладкости может быть задана параметрическими уравнениями

R = Яагр (5) = RH (S) + к6д (S) dZJdS; (4.26)

2 = Zarp (S) = ZH (S) — K6A (S) dRJdS. (4.27)

Следовательно, в случае устойчивости решения QT уравнения

(4.15) по отношению к небольшим возмущениям поверхности плавления возможно в первом приближении с ожидаемой погрешностью = 0 заменить кривую интегрирования Гагр в интервале

(4.15) на Ги и реализовать итерационный алгоритм построения решения системы (4.15), (4.22) — (4.24). В результате проблема исследования и решения уравнения (4.15) приобретает самостоятельное значение.

Для практически важного частного случая, когда образующая поверхности плавления Гагр есть парабола Zarp== A(Rarp— /?*)2 с параметром удлиненности А > 0, на основании анализа задачи

(4.14) получено решение уравнения (4.15) в виде

Pegp(-g’) /Г УясагИа). v = 0;

Vl + 4AZarp ‘ I а E1 (—a ), V=l,

где

со

а2 = —; erfc (а) = —р=- ехр (—и2) du;

4 А Л/Я J

* а

со

Ei (а) = $ .«Ф.(-«») (1и

1

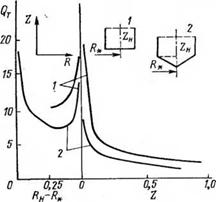

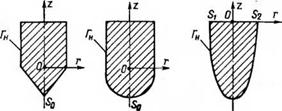

Для расчета процессов контактного плавления при произвольных формах рабочей поверхности нагревательных устройств в работе [65] был предложен алгоритм численного решения уравнения (4.15), основанный на методе Крылова — Боголюбова, с помощью которого проведено несколько серий вычислений на ЭВМ. В процессе этих расчетов проанализированы четыре основные формы сечений рабочей поверхности нагревательных устройств, наиболее часто используемые при бурении скважин в ледовых толщах (рис. 4.2):

а) квадратная — f(R„) = 0; ZH=1, где ZH — безразмерная высота вертикальной составляющей;

б) треугольная — /(#„) = |/?н — Я* | — 0,5; ZH = 0,75;

в) полукруглая — / (/?„) = Уо,25 _ (#н _ Zn = l _ 0,125я;

г) параболическая — /(/?„) = А [(/?„ — RJ2 — 0,25]; ZH = 0; Л==6.

При расчетах были использованы следующие значения физических величин, входящих в безразмерные параметры и комплексы: taгр — too = 50 °С; / = 0,02 м; г* = 0,065 м; т]з = 335 кДж/кг; ст = 2,1 кДж/(кг-°С); сж = 4,2 кДж/(кг-°С); |лагр = 1,8-Ю“3 Па-с; ^ж = 0,6 Вт/(м-0С); Кт~ 2,5 Вт/(м-°С); рж = 990 кг/м3; рт = = 920 кг/м3; G = 61,2 кПа; ui = 2,8-10~4 м/с (1 м/ч); v2 = = 8,3-10~4 м/с (3 м/ч); v3 = 1,67-10-3 м/с (6 м/ч).

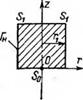

Результаты вычисления распределений QT для вышеперечисленных типов поверхностей плавления представлены на рис. 4.3. Нетрудно видеть, что наличие угловых точек на образующей рабочей поверхности нагревательного устройства Гн будет приводить при малых значениях К& к аномальному увеличению плотности теплового потока Qr в их окрестностях, к нерациональному перегреву слоя расплава в промежуточных областях и, как следствие, к снижению эффективности работы устройства.

Оптимальная форма рабочей поверхности теплового пенетра- тора может быть найдена только при рассмотрении процессов тепломассопереноса в слое расплава и рассеивания тепла в окружающий забой твердый массив. Для сопоставления различных конструкций нагревательных устройств введем в качестве меры эффективности их формы и конструкции коэффициент полезного действия р, который определим как отношение тепловой мощности N0, минимально необходимой для проплавления твердой среды в миделевом сечении нагревательного устройства, к мощности NH, снимаемой с его рабочей поверхности (4.25):

P = W, (4.29)

где

N0 = л Rl (SO — Rl (s2)l (Ко ~ Karp) Реж.

Расчеты, выполненные на основе построенной выше математической модели процесса контактного бурения плавлением (4.15) и (4.24) при фиксированном объеме нагревательного устройства, т. е. при одной и той же тепловой мощности, показали, что при прочих равных условиях максимальные значения КПД соответствовали тепловым пенетраторам с параболической формой рабочей поверхности [39, 65].

|

I |

|

Гн |

|

__ a |

|

S2 S, “Я |

|

Гк |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 4.3. Распределение плотности теплового потока QT, поступающего в ледяной массив с поверхности плавления при Ре =15, для цилиндрических нагревательных устройств с плоским (/), коническим (2), полусферическим (3) и пара- болоидным (4) торцами. |

Наиболее наглядно анализ влияния формы рабочей поверхности нагревательного устройства на эффективность процесса бурения плавлением может быть проведен на примере часто реализующейся в практике конструкции пенетраторов с изотермической рабочей поверхностью. Так как в рамках рассматриваемой математической модели в силу соотношения (4.21) задание распределения температуры 0Н на Ен равносильно заданию распределения плотности теплового потока Q„, то при Q = const, т. е. для нагревательного устройства с изотермической рабочей поверхностью, хотя бы приближенно, должно выполняться условие

Наиболее наглядно анализ влияния формы рабочей поверхности нагревательного устройства на эффективность процесса бурения плавлением может быть проведен на примере часто реализующейся в практике конструкции пенетраторов с изотермической рабочей поверхностью. Так как в рамках рассматриваемой математической модели в силу соотношения (4.21) задание распределения температуры 0Н на Ен равносильно заданию распределения плотности теплового потока Q„, то при Q = const, т. е. для нагревательного устройства с изотермической рабочей поверхностью, хотя бы приближенно, должно выполняться условие

QH/(dRjdS) = В = cont. (4.30)

В этом случае решение системы уравнений, представляющей собой математическую модель процесса бурения плавлением, значительно упрощается и может быть найдено в явном виде [65]:

дЗ __________________ 6р + Й)________________

(V + 1) К (5.) (1 — Р.) — % (Я2) (1 — р2)] ^

х 5 (яг1 (-§1)3^ (4-з1>

0„ = Реж/(6ВА(1 + 0,1 Реж К<£)/( 1 — 0,15 Ре*ДвД); (4.32)

<2„ = Р ежЯ (1 + 0,35 Реж ед/( 1 — 0,15 Реж /СвД); (4.33)

©ж = 0,5 Реж/С6ВД/(1 — 0,15 Реж/С6Д), (4.34)

где Д = Д йЯ/йБ; фн — С}И

В = Чу + ВКк.

Формулы (4.31) — (4.34) удобны для проведения оценочных инженерных расчетов.

Анализ влияния удлиненности нагревательного устройства (теплового пенетратора) параболической формы, характеризующейся параметром А, на эффективность процесса контактного плавления, т. е. на коэффициент полезного действия р, показывает, что с увеличением параметра А уменьшается толщина слоя расплава, снижается его температура и, следовательно, снижаются потери, связанные с непроизводительным перегревом слоя расплава. Однако при этом возрастают потери тепла в твердой фазе. Следовательно, оптимальная форма рабочей поверхности нагревательного устройства может быть найдена при совместном рассмотрении процессов тепломассопереноса в слое расплава и рассеивания тепла в •окружающий нагревательное устройство ледяной массив.

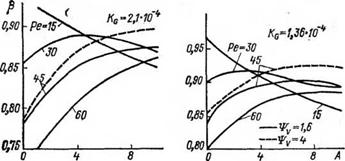

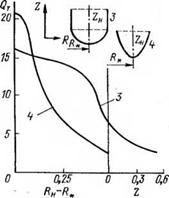

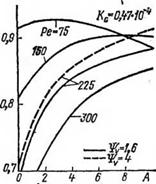

На рис. 4.4 приведены расчетные зависимости коэффициента полезного действия (3 от параметра удлиненности кольцевого пенетратора А для процесса контактного плавления в ледяном массиве с различными скоростями (Ре равно 15, 30, 45 и 60). Все необходимые для расчетов данные приведены выше. Кривые, изображенные сплошными линиями, соответствуют значению Ч’у = 1,6 при £агр — ^<х, = 50оС, а изображенные штриховыми линиями — значению Ч’у = 4 при ^агр — £» = 20 °С.

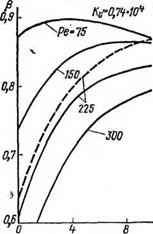

Аналогичные расчеты при тех же теплофизических свойствах льда, удельных нагрузках на забой и скоростях плавления проведены для сплошных нагревательных устройств (параболоидов вращения) (рис. 4.5). В последнем случае в качестве характерного размера / выбирался максимальный диаметр нагревательного устройства, который был принят равным 0,1 м. В соответ* ствии с этим изменились и зависящие от этого размера безразмерные величины Ре и Кс (Ре равно 75, 150, 225 и 300; Кв равно

0, 74-10-4 и 0,46-10-4).

|

Рис. 4.4. Зависимость коэффициента полезного действия р термобура от удлиненности А кольцевого нагревательного устройства при плавлении забоя в ледяном массиве. |

|

|

Рис. 4.5. Зависимость коэффициента полезного действия р от. удлиненности А нагревательного устройства для сплошного плавления забоя в ледяном массаве.

Рис. 4.5. Зависимость коэффициента полезного действия р от. удлиненности А нагревательного устройства для сплошного плавления забоя в ледяном массаве.

Анализ полученных расчетных зависимостей Р = ДЛ) подтверждает справедливость вывода о том, что при высоких скоростях контактного плавления (Ре > 45 при кольцевом забое и Ре >• 150 при сплошном) вытянутая форма нагревательного устройства А > 1 является более предпочтительной, особенно при бурении плавлением в умеренных и «теплых» по температурным условиям ледниках, когда разность taгp— невелика и рассеивание тепла на прогрев твердой фазы играет второстепенную роль. С другой стороны, при контактном плавлении с небольшой скоростью (Ре < 15 для кольцевого забоя и Ре < 50 для сплошного) в низкотемпературных ледниках, наоборот, процессы тепло — и мас — сопереноса в слое талой воды под торцом нагревательного устройства становятся несущественными, а тепловые потери в ледяной массив существенно возрастают. В результате оптимальная форма

рабочей поверхности приближается к плоской (А < 1). В промежуточных областях режимов контактного плавления льда при бурении скважин выбор оптимального значения парамётра А ие являлся тривиальным. Однако во всех рассмотренных случаях коэффициент р остается достаточно высоким: 0,77 < р С 0,92 для кольцевых пенетраторов и 0,63 < р < 0,93 для пенетраторов в форме параболоидов вращения при изменении параметра А в интервале 2< А < 10.