ШНЕКОВОЕ БУРЕНИЕ

ШНЕКОВОЕ БУРЕНИЕ

При проходке неглубоких скважин в мягких и

рыхлых породах получило широкое распространение вращательное бурение с транспортировкой разрушенной породы на поверхность шнековым транспортером, выполняющим одновременно функции бурильной колонны. Этим способом осуществляется бурение скважин глубиной до 50 м (реже — до

80 м) диаметрами от 60 до 800 мм. Шнековое бурение применяется для бурения взрывных скважин при сейсморазведке. инженерно — и гидрогеологических исследованиях, геологической съемке, поисках и картировании, разведке некоторых видов* полезных ископаемых (строительных материалов, россыпных месторождений тяжелых металлов, никеленосных латеритов в корах выветривания и др.).

Процесс шнекового бурения включает в себя разрушение породы на забое, которое в зависимости от ее физико-механических свойств представляет собой резание или разрыхление, и транспортировку продуктов разрушения, поступающих на шнековый транспортер, к устью скважины.

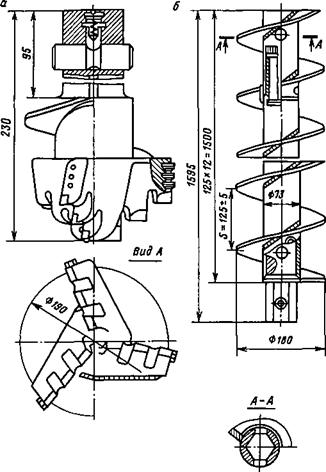

Инструмент для шнекового бурения состоит из долота и шнековой колонны. Конструкции долот для шнекового бурения довольно разнообразны. Наибольшее применение получили двух — и трехлопастные долота со ступенчатой режущей кромкой, армированной резцами из твердых сплавов (рис.

16.2, а).

Шнековая колонна (шнеки) представляют собой составленную из отдельных 1-3-метровых секций стальную трубу диаметром 60-73 мм с навитой спиралью и приваренной стальной лентой толщиной 5-6 мм и шириной, соответствующей рабочему диаметру долота (наружный диаметр шнека на 15 мм меньше диаметра долота). Шаг винтовой полосы составляет 0,7-0,9 величины диаметра шнека (рис. 16.2, б).

Для бурения с отбором керна применяют шнеки с большим проходным отверстием в трубе, позволяющим размещать внутри колонны съемный керноприемник-грунтонос.

Л’4 Основными параметрами режима шнекового бурения яв — I ляются осевая нагрузка и частота вращения шнека.

В зависимости от типа долота можно выделить два основных способа разрушения породы на забое при шнековом бурении. Долота, лопасти которых обращены к плоскости забоя под прямым углом, вдавливаются в породу осевым усилием и при вращении производят ее резание или разрыхление. В этом случае порода не сразу поступает на реборду (спиральную ленту) шнека, а дополнительно дробится и перемалывается на забое, что снижает^ эффективность бурения. При использовании долот с лемехообразными лопастями, обращенными к забою под острым углом 30-60°, производится резание породы, скользящей по лопастям долота непосредственно к шнековому транспортеру. Такие долота эффективны в пластичных глинах и аналогичных им породах. Мощность, расходуемая на разрушение породы при шнековом бу-

|

Рис. 16.2. Инструмент для шнекового бурения |

рении, изменяется обычно в зависимости от условий в пределах 3-6 кВт.

Разрушенная порода вытесняется вращающимися лопастями долота на ленту шнекового транспортера. Дальнейший ее подъем возможен при условии, что угол винтовой линии спирали меньше угла трения породы о поверхность шнека. Движение породы вверх происходит в результате того, что пластичная породная масса образует со спиралью шнека пару "винт" — "гайка". Породная масса ("гайка"), удерживаемая от

вращения неровностями ствола, при вращении винтовой поверхности шнека перемещается вверх. Режим ее перемещения определяется частотой вращения шнековой колонны. Необходимое условие работы шнекового транспортера — замедленное, по сравнению со шнеком, проворачивание породной массы в стволе скважины, что обусловлено различием коэффициентов трения пар порода-порода (0,8-1,0) и порода — сталь (0,3-0,65).

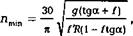

Минимальная частота вращения, обеспечивающая центробежное прижатие породной массы к стенкам скважины и формирование необходимой силы трения (усилия фиксации породной массы) определяется следующим образом:

Минимальная частота вращения, обеспечивающая центробежное прижатие породной массы к стенкам скважины и формирование необходимой силы трения (усилия фиксации породной массы) определяется следующим образом:

(16.5)

где д — ускорение свободного падения; а — угол подъема винтовой линии шнека; / — коэффициент трения породы о шнек; /’ — коэффициент трения породы о стенки скважины; Я — расстояние от оси вращения до данной частицы породы (текущий радиус — в рабочих расчетах принимается равным радиусу вала шнека).

Производительность шнекового транспортера должна быть не меньше производительности долота с учетом разбуривания ствола (1,0-1,3) и разрыхления породы (1,3—1,6). Обычно, минимальная частота вращения при диаметре шнеков 70-100 мм составляет 160-200 об/мин, а максимальная — 500-700 об/мин. С увеличением диаметра шнека значения минимальной и максимальной частоты уменьшаются.

Мощность, расходуемая на трение колонны шнеков о стенки скважины колеблется в пределах 0,2-0,8 кВт, а мощность, расходуемая на транспортировку породы — в пределах 0,16-0,43 кВт.

Затраты мощности при постоянной частоте вращения и прочих равных условиях зависят от скорости подачи и углубления долота в породу за оборот. По мере увеличения скорости подачи снаряда коэффициент заполнения шнеков возрастает и в сыпучих или обильно увлажненных породах может достигать 1. При этом резко возрастают силы трения породы о поверхность шнека, нарушается нормальный вынос ее на поверхность — резко возрастают непроизводительные затраты мощности и нагрузка на привод.

Одной из мер снижения мощности, расходуемой на шнековое бурение, является подача на забой при бурении сухих

и вязких пород некоторого количества воды (2-5 л/мин или 8-20 л на 1 м углубки). Вода может заливаться в затрубное пространство или закачиваться через шнеки. При этом скорость бурения увеличивается на 30 %, а расходуемая мощность снижается на 20 %.

Шнековое бурение в большинстве случаев может осуществляться без приложения к долоту дополнительной осевой нагрузки.

Внедрение лезвий долота в мягкую породу происходит под действием веса шнека, а также реактивного усилия, возникающего при транспортировке разрушенной породы — величина его равна усилию проталкивания породной массы по шнековому полотну и составляет 8,0-12,0 кН на каждый метр длины шнековой колонны. Нередко возникает необходимость разгрузки долота от чрезмерного реактивного усилия шнека во избежание его поломки. Разгрузка долота осуществляется лебедкой бурового станка или механизмом подачи.

Дополнительная осевая нагрузка прикладывается к долоту при забуривании скважины, а также при бурении по мерзлым породам, сухим плотным глинам и пескам — в этом случае она может достигать 15-30 кН.

При бурении по гравийно-галечниковым отложениям применяется обычный режим бурения, если размер отдельных галек (кусков щебня) не превышает 80 мм. Крупные твердые включения и валуны отбиваются в сторону или разрушаются ударами при расхаживании с вращением. В валунно-галечни — ковых отложениях используют утяжеленные шнеки со спиралью из 16-мм листовой стали. Утяжеленный шнек играет роль маховика, сглаживающего динамические реактивные нагрузки на привод при разрушении обломочного материала в рыхлых породах.

Наиболее существенный недостаток шнекового бурения — трудность определения глубины, с которой поднята породная масса, представляющая собой в этом виде бурения пробу минерального вещества: при транспортировке породы шнеком происходит ее непрерывное перемешивание из-за разных скоростей движений частиц породы, находящихся на различном удалении от оси вращения. Во многих случаях при бурении скважины глубиной 20 м не фиксируются пропластки мощностью до 1 м. Этот недостаток частично может быть устранен следующим технологическим приемом. Через равные промежутки углубки (например, через 1 м) подача инструмента прекращается до полного подъема всей породы по данному интервалу опробования.

Шнековое бурение реализуется установками различной мощности: от ручных мотобуров и легких переносных установок с бензиновым двигателем мощностью 2,9 кВт (глубина скважин 7-15 м), легких передвижных установок УПБ-25, ПБУ-25 и других с подвижным вращателем мощностью 4,4-

7,4 кВт, обеспечивающих бурение скважин глубиной 18-20 м, до самоходных установок (УРБ-1С, УРБ-1В, БУЛИЗ-15, 18; УГБ-50А, 50М), обеспечивающих предельные глубины бурения скважин диаметром 120-230 мм.