БУРОВЫЕ УСТАНОВКИ

БУРОВЫЕ УСТАНОВКИ

Для бурения нефтяных и газовых скважин требуются специальные буровые установки, общая мощность привода которых колеблется в зависимости от назначения установки от нескольких десятков до 3000 кВт. Технологические операции, выполняемые при бурении, требуют наличия в любой установке следующих основных узлов: механизма вращения долота и бурильной колонны; подъемного механизма для спуска и подъема бурильных и обсадных труб; насосов или компрессоров для удаления из скважины разбуренной породы; системы очистки циркулирующего агента и двигателей для привода установки. Применение забойных буровых машин не вносит существенных изменений в состав буровой установки.

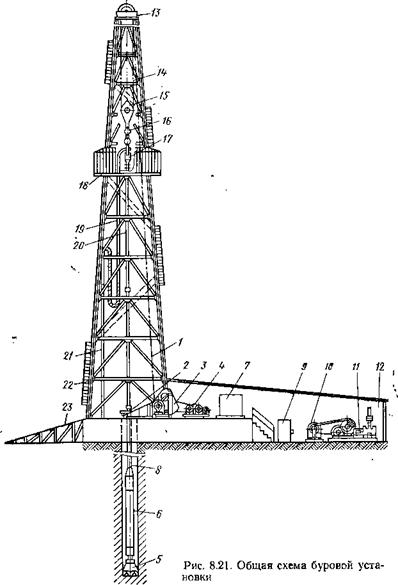

Общая схема буровой установки приведена на рис. 8.21. Вращательный механизм может быть представлен ротором 2 (роторное бурение) или ротором и забойным двигателем 6 (бурение турбобуром или электробуром). К подъемному’механизму относятся: вышка или мачта 1, буровая лебедка 3 и талевая система, состоящая из кронблока 43, установленного на верхней раме вышки, талевого блока 15, соединенного с кронблоком стальным канатом 14, и подъемного крюка 16, на котором с помощью вертлюга 17 подвешивается бурильная колонна 8. Вышка оборудуется площадкой для верхового рабочего 18, лестницами 22, мостками 23 для затаскивания труб и буровым зданием 12 для укрытия оборудования. Для привода лебедки и ротора служат двигатели 4. Кроме того, в буровом здании монтируются компрессорная станция с воздухосборником для системы пневматического управления лебедки, вспомогательная дизель-генераторная электростанция и комплекты электропус — ковой аппаратуры 7 и 9 для электропривода лебедки и насосов (в варианте дизельного привода последние отсутствуют).

К вертлюгу 17 присоединяется гибкий шланг 19, по которому в бурильную колонну подается промывочная жидкость, нагнетаемая насосным агрегатом, который может состоять из одного или двух буровых насосов 11 и двигателей 10 для их привода. От насосов промывочная жидкость через нагнетательную линию, стояк 21, шланг, вертлюг, ведущую трубу 20 и бурильную колонну поступает к долоту 5 на забое скважины, захватывает обломки выбуренной породы и поднимает их по кольце

вому пространству между бурильными трубами и стенками скважины на поверхность. Здесь промывочная жидкость очищается от обломков породы с помощью механической или гидравлической системы очистки и направляется в приемные емкости, откуда она снова закачивается в скважину.

|

|

При турбинном бурении насосы обеспечивают также привод турбобура. При роторном бурении с продувкой вместо насосов используют компрессоры.

|

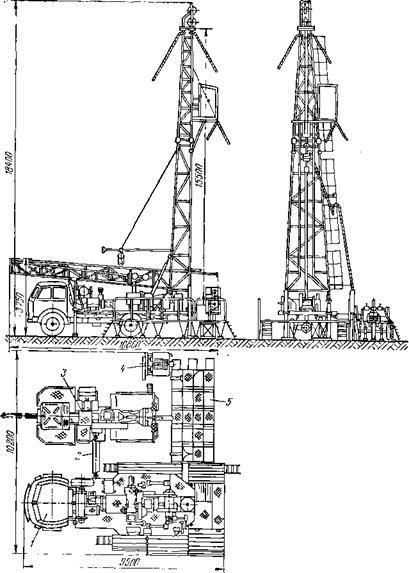

Рис. 8.22. Буровой агрегат 1БА15Н: / — буровой блок (установка УРБ-ЗА2); 2 — насосно-сило — вой блок; 3 —карданная передача; 4 — система приготовления и очистки глинистого раствора; 5 — мостки |

По назначению буровые установки подразделяются на три категории: 1) установки для структурно-поискового бурения;

2) установки для глубокого разведочного и эксплуатационного

бурения; 3) установки для освоения, испытания и ремонта скважин.

Установки первой категории, предназначенные для бурения скважин сравнительно небольших диаметров и глубины, отличаются малой грузоподъемностью (1—50 т), небольшой приводной мощностью (11—441 кВт). Это позволяет монтировать почти все установки этой категории на универсальных транспортных средствах (автомобили, тракторы, прицепы) и, таким образом, эксплуатировать их как самоходные. К этой категории относятся установки роторного, шнекового и комбинированного типов, используемые для бурения взрывных скважин при сейсморазведке, а также установки роторного бурения для проходки структурных скважин. Для этой же цели могут применяться’ также шпиндельные станки колонкового бурения.

Параметры самоходных буровых установок для бурения структурных скважин регламентированы ГОСТом. В соответствии с этим освоено серийное производство комплекса унифицированных установок для бурения структурных скважин глубиной до 600 м (УРБ-ЗА2, УРБ-ЗАЗ), 1000 м (1БА15Н) и 1600 м (2БА15Н).

Буровой агрегат 1БА15Н (рис. 8.22) состоит из основного бурового блока, представляющего собой комплектную буровую установку УРБ-ЗА2, смонтированную на автомобиле МАЗ-500, и дополнительного насосно-силового блока, смонтированного на прицепе МАЗ-5207В. Блоки соединяются карданным валом, что позволяет осуществить привод механизмов от любого двигателя. На буровом блоке установлены однобарабанная лебедка с двухдисковым фрикционом, ротор, коробка передач, буровой насос ПГрБ и складная мачта с системой гидроподъема.

Привод механизмов бурового блока осуществляется от ходового двигателя автомашины через коробку отбора мощности.

На насосно-силовом блоке смонтированы буровой насос 9МГр и дизель ЯМЗ-236, соединенные промежуточным редуктором и клиноременной передачей. Агрегат оснащен генератором, двумя компрессорами, масляным насосом системы гидроподъема мачты, индикатором веса и другими приспособлениями.

Установки третьей категории используют для разбуривания цементных пробок при освоении и испытании, а также для буровых работ при ремонте нефтяных и газовых скважин. Хотя они отличаются несколько большей грузоподъемностью (25— 100 т), требования транспортабельности и маневренности сохраняют свое значение, в большинстве случаев их монтируют на шасси грузовых автомобилей.

Установки для глубокого разведочного и эксплуатационного бурения отличаются наибольшими грузоподъемностью, массой и мощностью привода.

В 1970 г. был утвержден, а в 1973 г. уточнен размерный ряд, стандартизовавший основные параметры буровых установок

|

Тип буровой установку |

УРБ-ЗА2 |

1БА15Н |

2БА15Н |

|

Транспортная база. , |

МАЗв-500А |

Буровой блок |

Буровой блок |

|

на автомобиле МАЗ-500А, насосно-силовой блок на прицепе МАЗ-5207В |

на автомобиле МАЗ-500А, два вспомогательных на автоприцепах |

||

|

Глубина бурения с тру |

1600 |

||

|

бами диаметром 60 мм, м |

600 |

1000 |

|

|

Грузоподъемность, т: |

10 |

12 |

20 |

|

номинальная…. |

|||

|

максимальная. . . |

15 |

20 |

32. |

|

Силовой привод |

|||

|

тип двигателя…. |

Я М3-236 |

ЯМЭ-236 |

ЯМЭ-236 |

|

Насосная группа |

|||

|

тпп насоса……………….. |

11 ГрБ |

9МГ р; 11 ГрБ |

9МГ р |

|

число насосов…. |

1 |

2 |

2 |

|

Тип мачты……………………. |

Складная |

А-образная |

|

|

Высота, м……………………. |

18,4 |

18,4 |

20 |

|

Проходное отверстие |

410 |

||

|

стола ротора, мм… |

250 |

250 |

этой категории и предъявляемые к ним требования (ОСТ 26-02- 807—73).

В отличие от прежних нормалей за основу, классификации установок была принята не грузоподъемность, а условная глубина бурения при массе бурильной колонны 30 кг/м как более соответствующая их целевому назначению. Новый стандарт предусматривает восемь классов установок, обеспечивающих бурение скважин от 2000 до 10000 м, вместо прежних пяти. Значительно повышены требования к таким определяющим эффективность установок параметрам, как мощность на валу лебедки, мощность на приводе насосов, наибольшее давление насосов. Основные параметры буровых установок, устанавливаемые этим стандартом, приведены в табл. 8.8. Этими требованиями следует руководствоваться при выборе буровых установок и оценке их технического уровня. В промышленности на различных стадиях производства, испытания и разработки находится широкая гамма буровых установок, обеспечивающих бурение скважин глубиной 2000—8000 м (табл. 8.9).

Буровые установки классов БУ2000 и 2500 выпускаются волгоградским заводом «Баррикады» (индекс Бр в шифре установки), установки остальных классов —- Уралмашзаводом. Буровые установки того или иного класса выпускаются в нескольких модификациях: с дизельным (Д), дизель-гидравлическим (ДГ) и электрическим (Э) приводом; смонтированные на крупных блоках, приспособленных для транспортирования по местности на гусеничных тяжеловозах или универсальной монтаже — способности (с индексом У в шифре установки), обеспечивающей возможность монтировать и перевозить буровые установки

Требования размерного ряда к буровым установкам для глубокого разведочного и эксплуатационного бурения

Классы буревых установок

Параметры

|

Условная глубина бурения при массе бурильной колонны 30 кг/м, м Нагрузка на крюке (элеватора), допускаемая в процессе проводки и крепления скважины, кН Расчетная мощность на приводном валу лебедки, кВт (не менее) Наибольшая скорость подъема крюка (элеватора) при спуско-подъ — емных операциях, м/с Скорость подъема крюка при ликвидации аварий и расхаживании обсадных колонн, м/с (не более) Наибольшая оснастка талевой системы Диаметр талевого каната, мм Номинальная длина свечи, м Диаметр отверстия в столе ротора, мм Мощность бурового насоса (приводная), кВт (не менее) Наибольшее давление на выходе насоса, МПа Число буровых насосов, шт. Полезный объем емкостей циркуляционной системы, м3 Отметка пола буровой от уровня земли, м (не менее) |

|

2500 |

|

3000 |

|

4000 |

|

5000 |

|

2000 |

|

6500 |

|

8000 |

|

10 000 |

|

1200 |

|

1400 |

|

1700 |

|

2000 |

|

2500 |

|

3200 |

|

5000 |

|

4000 |

|

662 |

|

442 |

|

552 |

|

883 |

|

1104 |

|

1582 |

|

2944 |

|

2208 |

|

1,8 |

|

1,7 |

|

1,6 |

|

0,2 |

|

5X6 28; 32 560 750 |

|

4X5 25; 28 18; 25 450; 560 600 2500 1; 2 90 5,5 |

|

6X7 32; 35 25; 27 560; 700 950 2 180; 240 |

|

6X7; 7X8 38 760; 950 1180 4000 300; 360 |

|

3200 |

|

120; 150 |

|

6,0 |

|

|||||

|

|

|

|||

|

|

Класс установки |

||||

|

Стадии изготовления |

БУ-2000 |

БУ-2500 |

БУ-3000 |

Б У-4000 |

|

Серийные и опытно-промышленные установки Установки, находящиеся в испытании Установки, находящиеся в изготовлении и разработке |

БУ-75БрД БУ-75БрЭ БУ-50ЭУ БУ-50ДГУ |

БУ-80БрД БУ-80БрЭ БУ-80ЭУ БУ-80ДГУ 2500ЭУК |

Уралмаш 3000БД Уралмаш 3000БЭ ЗОООЭУК |

ЗД (5X6) 4Э/5Х6/ 4000ДГУ 4000ЭУ |

|

Продолжение |

|

Класс установки |

||||

|

Стадии изготовления |

БУ-5000 |

БУ-6500 |

Б У-8000 |

БУ-Ю ООО |

|

Серийные и опытно-про — мышленные установки |

ЗД (6X7) 4Э(6Х 7) 5000ДГУ 5000ЭУ |

ПБУ6000/60 |

300ДЭ зооэ |

— |

|

Установки, находящиеся в испытании |

— |

200ДГ-ІУ 200Э-1У |

— |

— |

|

Установки, находящиеся в изготовлении, и разработке |

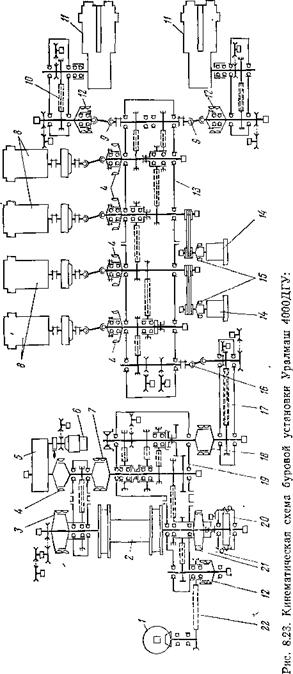

не только крупными, но и мелкими блоками на большегрузных платформах с автотягачами или поагрегатно на автотранспорте общего назначения по дорогам; специализированные для кустового бурения (с индексом ЗУК), а также для бурения на море (ПБУ). Кинематическая схема буровой установки Уралмаш 4000ДГУ приведена на рис. 8.23. Привод установки осуществляется от четырех силовых дизель-гидравлических агрегатов типа СА-6, состоящих из дизеля В2—450 ТК-СЗ и турботрансформатора ТТК-669. Применение турботрансформаторов обеспечивает гибкую, бесступенчатую характеристику привода, при которой более полно используется установленная мощность дизелей. Каждый силовой агрегат с помощью карданного вала и шинно-пневматической муфты соединяется с входным валом цепной трансмиссии, блокирующей все двигатели и обеспечивающей различные варианты распределения их мощности между лебедочно-роторным и насосным блоками. К лебедочно-роторному блоку мощность от трансмиссии передается через коробку скоростей, обеспечивающую при определенной частоте вращения вала силового агрегата пять скоростей подъема крюка и

|

|

|

/ — ротор; 2 —барабан буровой лебедки; 3, 4, 1, 12, 15, 18, 21 — шинно-пневматические муфты; 5 — редуктор регулятора подачи долота РПдЭ-3, 6 — электродвигатель привода РПДЭ-3; 8 — дизель-гидравлический агрегат СА-6; 9, 10 — карданно-цепной привод бурового насоса; 11 — буровой насос У8-6М; 13 — суммирующий редуктор; 14 — компрессор К-5М с приводом от трансмиссии; 16, 17 — карданно-цеп — иой. привод коробки перемены передач: 19 — коробка перемены передач; 20 — электромагнитный тормоз ЭМТ-4500; 22 — цепной привод ротора |

четыре частоты вращения ротора (одна из них является реверсивной). Применение турботрансформаторов совместно с коробкой скоростей позволяет осуществить плавное регулирование скорости подъема крюка в диапазоне от 0,35 до 2 м/с с соответствующим изменением грузоподъемности при талевой оснастке 5X6 от 160 до 22 т при неизменной величине передаваемой мощности.

К двум буровым насосам типа У8-6М мощность передается от трансмиссии через карданные валы и шинно-пневматические муфты. Дизель-гидравлический привод позволяет производить автоматическое регулирование числа двойных ходов буровых насосов в зависимости от давления на выкиде, а также осуществить плавный пуск насосов при закрытых пусковых задвижках.

Подъемный вал лебедки оснащен электромагнитным вспомогательным тормозом ЭМТ-4500 индукционного типа. Буровая установка укомплектована А-образной секционной мачтой ВМА — 44X200 высотой 44 м, тремя вспомогательными дизель-электри — ческими станциями мощностью по 100 кВт, тремя компрессорами для системы пневматического управления, средствами механизации спуско-подъемных операций (комплекс механизмов АСП-ЗМ, пневмоклинья для захвата бурильных труб ПКР-У7А, буровой ключ АКБ-ЗМ2 для свинчивания и развинчивания бурильных и обсадных труб и др.) регулятором подачи долота РПДЭ-3, вспомогательными грузоподъемными средствами, системой очистки промывочной жидкости ЗЦС-125.

По основному оборудованию установка Уралмаш 4000ДГУ унифицирована с установкой Уралмаш 5000ДГУ, а в конструктивно-кинематическом отношении подобна установкам Уралмаш 4000ЭУ, 5000ЭУ, 200ДГ-1У, 200Э-1У и незначительно отличается от установок класса БУ-2500.