РЕЖИМЫ БУРЕНИЯ

РЕЖИМЫ БУРЕНИЯ

Эффективность работы долота на забое скважины можно оценить рядом показателей, к важнейшим из которых относятся: механическая (мгновенная) скорость бурения ам; проходка за

рейсЛр=^1 ьы<И (где 1С, — продолжительность механического бу-

о

репия; общая проходка па долото 1г (для колонковых и алмазных долот для долот других типов й = Лр); средняя меха

ническая скорость бурения £>ср = Лр/7б; рейсовая скорость проходки 1>р=/гр/(/б-Ин), (где /„—продолжительность паузы между рейсами, включающей затраты времени на спуск-подъем, смену долота и вес вспомогательные операции, необходимые для осуществления рейса); стоимость 1 м проходки С= Сб<б Сп<п

к Лр

(где С д — стоимость долота; Съ— стоимость 1 ч механического бурения; Сп — стоимость 1 ч операций по замене долота в данном интервале скважины).

Эти показатели связаны между собой и находятся в сложной зависимости от параметров режима бурения — осевой нагрузки на долото, частоты вращения долота, количества и качества промывочной жидкости. Так, зависимость механической скорости от параметров режима определяется выражением

где /г(„ а, Ь — коэффициенты, зависящие от совершенства очистки забоя, конструкции долота и степени его износа, механических свойств пород, величины горного и гидростатического давлений.

Связь между долговечностью вооружения долота и параметрами режима может быть описана формулой вида

|

(8.27) |

![]() ^__ . Д]

^__ . Д]

РЬхпЬ3

Аналогичным выражением определяется и зависимость долговечности опоры долота и от режимных параметров.

Изменение механической скорости в течение рейса принято характеризовать экспоненциальной зависимостью вида

= Ч*ГЧ (8-28)

где /ги — коэффициент износа.

С учетом зависимости им и И от времени легко определяется и изменение рейсовой скорости во времени, которое с учетом износа вооружения долота имеет экстремальный характер. Исследование зависимости ^р=[(^б) на максимум показывает, что рейсовая скорость достигает максимального значения в тот момент времени £р, когда она становится равной мгновенной скорости проходки, т. е.

Ъртгх. = Уы(?р). (8.29)

Сочетание режимных параметров, обеспечивающих достижение максимальной рейсовой скорости, можно было бы назвать оптимальным режимом бурения. Однако при другом сочетании режимных параметров может быть получено иное значение Ортах, которое может быть и больше первого. Следова — тельно, оптимальным по критерию рейсовой скорости может быть назван только такой режим, который обеспечивает достижение максимально возможного для данной технической

вооруженности буровой значения рейсовой скорости »р (макси

мум максиморум). Практически такой режим может быть реализован далеко не во всех случаях.

Своеобразие режимов бурения нефтяных и газовых скважин определяется влиянием ряда факторов: глубиной скважины, конструкцией долота, особенностями его износа, присущими тому или иному способу бурения, особенностями изменения режимных параметров, уровня технического оснащения и способов выполнения спуско-подъемных и других вспомогательных операций.

Так, при небольшой глубине забоя соотношение затрат времени <б и таково, что /оВ этих условиях наиболее существенным становится достижение максимально возможного значения механической скорости им = тах, что равносильно применению критериев ур=тах и с=шш. Для глубоких забоев

(более 3000 м) наибольшее значение имеет критерий максимально возможной проходки па долото h=max, что равносильно использованию критериев уг = тах и с=шш, а критерий им= =тах неприменим.

При небольшой глубине забоя долговечность вооружения долота ta обычно превышает затраты времени и продолжительность рейса /р, соответствующая достижению vp=max, получается меньше in. Долото требует замены до износа вооружения при i>p=max. Для глубоких забоев, наоборот, #в<^п и £р>£в, т. е. подъем долота должен производиться ранее достижения 17р=шах из-за износа вооружения. При выходе из строя опор долота оно должно быть поднято немедленно, при этом В большинстве случаев h<.tv И 1>р<1>ртах. Ясно, что при этих условиях оптимальный режим не достигается.

Выражение для рейсовой скорости можно представить в виде

Dp —————- . (8.30)

/i/t>cp — Ь ^11

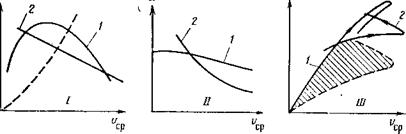

Зависимость h и vcp от режимных параметров обуславливает определенную связь их между собой, вид которой зависит от типа и конструкции долота, а также от способа изменения режимных параметров (рис. 8.43). Последний определяется особенностями привода долота, что обуславливает различие режимов роторного бурения и бурения с помощью забойных двигателей.

Оптимальный или рациональный режимы бурения, кроме определенных количественных, характеризуются получением также требуемых качественных показателей бурения (интенсивность искривления скважины, предотвращение осложнений в процессе бурения, процент выхода керна и т. п.). При этом качественные показатели устанавливаются несколько ниже максимально возможного уровня. Для получения максимальных качественных показателей требуется применение специальных режимов бурения, которые характеризуются иными сочетаниями режимных параметров и, как правило, более низкими количественными показателями.

Роторное бурение. Роторное бурение характеризуется возможностью ‘ независимого изменения режимных параметров и установления любого разумного их сочетания в пределах ограничений, накладываемых прочностью долота и технической оснащенностью буровой. При выборе рациональных режимов роторного бурения принимают во внимание физические свойства пород и условия их залегания, технические возможности буровой установки, опыт передовых буровых бригад, а также особенности влияния каждого нз режимных параметров на показатели бурения. С учетом этих данных составляется программа проведения исследований по выявлению влияпня режимных

параметров на показатели работы долот, которая реализуется при бурении опорно-технологических скважин. При бурении этих скважин благодаря созданию различных сочетаний параметров должны быть получены функциональные зависимости типа (8.26), 8.27) ,и другие, которые позволили бы достаточно достоверно прогнозировать результаты бурения последующих скважин в зависимости от принятых сочетаний режимных параметров. На основе полученных результатов разрабатываются рациональные (оптимальные) режимы бурения и составляются конструктивно-техпологическне карты. На всех этапах разра-

|

Л А ‘ ь

Рис. 8.43. Характер зависимости h = f(vс,,) при роторном (У, II) и турбинном (III) бурении и износе долот по вооружению (1) или опоре (2): 1 — Р=ат п—const; 11 —Р=const; n=var; 111 — P=var; n=var |

ботки рациональных режимов бурения весьма эффективно применение электронно-вычислительной техники.

|

(8.31) |

![]() Для рационального режима роторного бурения характерно ступенчатое изменение режимных параметров по интервалам глубины скважины в соответствии с изменением частоты вращения ротора, определяемым кинематикой данной буровой установки и ограничениями, обусловленными установленной мощностью привода ротора и прочностью бурильной колонны. Таким образом, для каждого интервала n=const, а нагрузка на долото Р и количество промывочной жидкости Q подбираются так, чтобы либо vM = max (неглубокий забой), либо h = =шах (глубокий забой). При этом при бурении начальных интервалов скважины шарошечными долотами частота вращения ротора может быть принята максимально возможной для данной буровой установки, а осевая нагрузка на долото установлена по условию получения максимального процента объемного разрушения породы с учетом допустимой по условиям прочности долота нагрузки

Для рационального режима роторного бурения характерно ступенчатое изменение режимных параметров по интервалам глубины скважины в соответствии с изменением частоты вращения ротора, определяемым кинематикой данной буровой установки и ограничениями, обусловленными установленной мощностью привода ротора и прочностью бурильной колонны. Таким образом, для каждого интервала n=const, а нагрузка на долото Р и количество промывочной жидкости Q подбираются так, чтобы либо vM = max (неглубокий забой), либо h = =шах (глубокий забой). При этом при бурении начальных интервалов скважины шарошечными долотами частота вращения ротора может быть принята максимально возможной для данной буровой установки, а осевая нагрузка на долото установлена по условию получения максимального процента объемного разрушения породы с учетом допустимой по условиям прочности долота нагрузки

Р — в/7,/7<рдо1І>

где © — процент объемного разрушения породы в течение рейса долота; Гб — площадь контакта зубьев долота с забоем при

их износе па 3/4—5/6 максимальной высоты; р — твердость породы по штампу.

Если твердость пород. еще неизвестна, осевую нагрузку можно предварительно установить, исходя из удельной нагрузки на 1 см диаметра долота (табл. 8. 13).

С увеличением глубины скважины частоту вращения долота уменьшают во избежание чрезмерных затрат мощности и вибраций бурильной колонны, что, несмотря на снижение механической скорости, приводит, как показывает график рис. 8.43,

|

Таблица 8.13 Значения удельной нагрузки на долото, кНІсм

|

к росту проходки па долото. Чтобы увеличить проходку па долото, осевую нагрузку при этом целесообразно уменьшить, добиваясь рациональной отработки долот в зависимости от особенностей их износа и свойств проходимых пород.

Для реализации рациональных режимов роторного бурения большое значение имеет подведение к забою максимальной гидравлической мощности, что так же, как и в турбинном бурении, имеет место при определенном соотношении полезного перепада давлений (в данном случае в насадках долота ) и давления, развиваемого насосами (рк=2/3ри) ■ Для использования этого перепада давлений необходимо применение гидромониторных долот, при этом весьма важно обеспечить необходимое для качественной очистки забоя превышение перепада давлений в насадках долота над дифференциальным давлением (Ря—3^-5Ар).

Для нормального выноса разбуренной породы расход промывочной жидкости должен обеспечивать скорость восходящего потока не менее 0,7—1,0 м/с при бурении в твердых породах и не более 1,3 м/с — в мягких породах. Параметры промывочной жидкости должны подбираться так, чтобы предотвратить осложнения в процессе бурения скважины, но при этом находиться на минимально возможном уровне.

Турбинное бурение. Особенностью турбиниого бурения является взаимная связь режимных параметров — изменение одного из параметров вызывает автоматическое изменение других. Так, с увеличением осевой нагрузки число оборотов долота

|

|

$ Ю 15 20 25 30 Осевая нагрузка на Яолояо, т |

|

Рис. 8.44. График изменения рабочий характеристики турбобура в зависимости от осевой нагрузки (/I и V относятся к новому долоту; п’, б’ — к изношенному долоту). Заштрихована область неустойчивой работы турбобура |

|

і 2 |

|

(8.32) (8.33) (8.34) |

|

м. |

|

тур |

|

уменьшается, а вращающий момент на палу турбобура растет определенного для данного расхода жидкости значения осевой _ * г ** 1 1! м/и N и Кг й пп/мпЫ С увеличением подачи жид- увеличивается, при этом Осевая нагрузка и ча- Величина максималь- Мг/р = Мт—Мп=-Мт—(Я—й) кг при Я>С, |

|

■МТ—(С—Ю цг при РсЄ |

|

и зависимость момента на долоте от осевой нагрузки МД = МУР + М0, |

|

|

|

т. е. изменение момента сопротивления долота при изменении осевой нагрузки na 1 кН; Мй — момент на долоте, не зависящий от осевой нагрузки.

Вследствие сложной зависимости момента трения в резинометаллической опоре турбобура от частоты вращения вала (рис. 8. 45) результирующий момент на валу является нелинейной функцией числа оборотов и растет при их уменьшении вследствие увеличения осевой нагрузки лишь до некоторого своего значения.

При некоторой величине осевой нагрузки потребный для вращения долота момент Л4Я может стать больше Л4тур,

|

Рис. 8.45. График моментиой характеристики турбобура |

и турбобур остановится (левая часть графика рис. 8.45).

и турбобур остановится (левая часть графика рис. 8.45).

В турбобуре с более крутой линией момента это происходит при более высоких значениях осевой нагрузки, соответствующих меньшей _с частоте, вращения долота. Вследствие этого проходка на долото возрастает. По этой причине более предпочтительно, особенно при большой глубине забоя, применение турбобуров с большим отношением Мт/п, что характерно для секционных турбобуров и турбобуров типа А с наклонной линией давлений. Подобный же эффект достигается применением турбобуров с опорами качения, отличающимися значительно меньшими потерями мощности на тренне, вследствие чего результирующий момент на валу (пунктир на рис. 8.45) мало отличается от момента, развиваемого турбиной. Удельный момент, определяемый механическими свойствами пород, конструкций и состоянием долота и практически не зависящий от частоты его вращения, изменяется для трехшарошечных долот в пределах от 5—10 Н • м/кН в твердых породах до 20—30 Н • м/кН в мягких пластичных породах. В связи с этим эффективное значение осевой нагрузки при бурении в мягких породах оказывается

меньше, чем в твердых, и вследствие слабой реакции породы меньше гидравлической нагрузки на вал. При этом эффективное число оборотов из-за большой величины момента получается несколько меньше оптимального для данных конструкций турбины и расхода жидкости, т. е. смещается влево на забойной характеристике турбобура (рис. 8.46, а).

В твердых породах эффективное число оборотов из-за меньшей величины удельного момента получается больше оптимального, т. е. смещается вправо (рис. 8.46,6), что приводит к сокращению проходки на долото. По мере износа долота и изменения удельного момента максимумы забойной мощности и механической скорости смещаются в область меньших значений эффективной осевой нагрузкй, что требует постепенного изменения этого параметра в течение рейса. Величина осевой нагрузки является единственным параметром режима, которым может управлять бурильщик, поскольку расход, промывочной жидкости определяется подведением к турбобуру максималь-

|

М, н-м /I/, нВг |

||

|

2800 |

-103 |

■ч |

|

/- |

||

|

NN /у~ |

||

|

гооо |

.и |

|

|

‘/ |

||

|

ч |

||

|

1200 |

н |

! |

|

,1 М |

||

|

1 |

||

|

т |

ч |

|

гоо воо мои

гоо воо мои

|

гоо вой мои п, пб/тн |

4,0(5/мин

4,0(5/мин

і I——— г

Рис. 8.46. Графики забойных характеристик турбобура при бурении:

(I — мягких пород; б — твердых пород; / — крутящий момспт и мощность ца долоте;

2 — крутящий момент И мощность, развипаемыс турбиной

ной гидравлической мощности п в течение рейса изменяться не может. Благодаря совпадению максимумов забойной мощности турбобура и механической скорости бурения эффективное ■ значение осевой нагрузки при ограниченной глубине забоя может быть установлено опытным путем по наблюдениям за механической скоростью бурения. При большой глубине забоя оптимальный. режим, соответствующий достижению ир=тах, требует более значительного снижения частоты вращения долота и увеличенных нагрузок, что связано с изменением расхода жидкости, применением высокомомептных, секционных и редукторных турбобуров, а также винтовых двигателей.

Бурение электробурами. При бурении электробурами, так же как и при роторном способе, параметры режима можно изменять независимо один от другого. Частота вращения вала электробура практически не зависит от осевой нагрузки и может изменяться путем варьирования частоты питающего тока или применения редукторов-вставок с различным передаточным отношением. Мощность, развиваемая электробуром, выше

забойной мощности при турбинном бурении н не зависит от количества и свойств промывочной жидкости, что позволяет применять более благоприятные для увеличения проходки на долото режимы. Расход промывочной жидкости, определяемый лишь условиями нормальной очистки скважины, меньше, чем при турбинном бурении, что позволяет уменьшить мощность насосной группы.

Наиболее существенным недостатком электробурения, снижающим его показатели, особенно при значительной глубине скважин, является сокращение межремонтного периода работы электробура из-за частых пробоев системы токонодвода и изоляции электродвигателя. Показатели бурения снижаются также вследствие уменьшения допустимой величины тока в статоре по условиям нагрева обмотки в связи с ростом температуры промывочной жидкости на большой глубине, что требует уменьшения нагрузки на долото.

Бурение с отбором керна. Бурение колонковыми долотами осуществляется по специальным режимам, направленным на получение максимального выхода керна. С этой целыо принимают меры, способствующие повышению механической скорости бурения и предотвращающие размыв керна промывочной жидкостью, а также его разрушение под действием вибраций и истирания. Решающее значение при этом имеет правильный выбор забойного инструмента, количества и параметров промывочной жидкости.