Влияние структуры экспериментальных характеристик пород P(z) на выходные расчетные показатели модели процесса бурения

Влияние структуры экспериментальных характеристик пород P(z) на выходные расчетные показатели модели процесса бурения

Результаты расчета показателей бурового процесса, описываемого предложенной моделью, в значительной степени зависят от структуры вводимых в нее экспериментальных характеристик сопротивления породы внедрению зубцов долота. Помимо свойств горной породы на характеристики P(z) в известной степени могут влиять методы ее получения и обработки. Как бы тщательно ни воспроизводились забойные условия з лабораторной установке, все же они не могут быть вполне адекватными. Обработка осциллограмм может быть произведена различными методами. Ввиду дисперсии механических свойств данной породы, осциллограммы, входящие в серию, полученные в данных условиях, не идентичны. Таким образом, встает вопрос, каким образом учесть это при введении исходных данных в модель.

Сравнительная оценка качества вводимой информации о разбуриваемой горной породе может быть сделана на основании изучения результатов расчета с различными вариантами исходных данных. Весьма важно при этом выяснить, насколько чувствительна модель к качеству исходной информации. Этот вопрос существен также и с точки зрения возможности прогноза показателей бурения на основании анализа характеристик P{z) без использования математической модели.

Зависимости силы сопротивления породы от глубины внедрения зубцов [кривые P(z)], полученные экспериментально для различных пород, несмотря на их казалось бы бесконечное многообразие, имеют тем не менее в большинстве случаев сходный, скачкообразный характер. Поэтому при изучении их целесообразно характеризовать следующими простыми показателями: угол наклона кривой упругого прогиба породы; величины сил, при которых происходят последовательные скачки разрушения, величины сил, до которых падает сопротивление породы при ее активном разрушении зубцом долота, и величины углублений зубца, соответствующие экспериментальным значениям силы сопротивления.

Таким образом удобнее производить указанные выше оценки. В качестве выходных показателей расчета были принять* величина максимального внедрения зубцов долота в породу Zmax и необходимый крутящий момент Мср. Приведенные ниже данные основаны на использовании в качестве базовой упрощенной кривой P(z), полученной для мрамора «коелга» эталонным зубцом с площадкой контакта 10X1 мм.

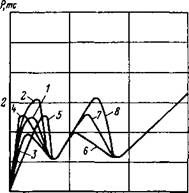

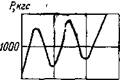

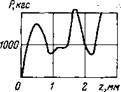

Для расчета была использована, кроме базовой кривой, еще серия характеристик, отличающихся друг от друга изменением координат различных элементов (пиков и впадин). Эта серия характеристик представлена на рис. 14.

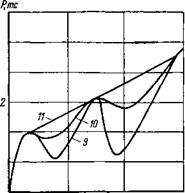

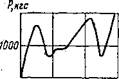

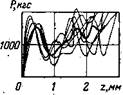

Одновременно была сделана проверка влияния замены действительной кривой Р (z) ломаной. Для этого сравнивались варианты характеристик, приведенные на рис. 15. Они отличаются друг от друга различным способом соединения пиков и

|

Z, MM |

|

Z, MM |

Рис. 14. Схематические варианты зависимостей силы сопротивления породы от глубины внедрения зубца

|

Р, тс

Рис. 15. Аппроксимация зависимости силы сопротивления породы от глубины внедрения зубца ломаной |

впадин кривой, которые могут быть названы узловыми точками характеристик P{z).

Расчеты показателей процесса бурения выполнены для варианта модели с тремя цилиндрическими катками и по — лубесконечной колонны постоянного сечения.

Для каждой из исследуемых кривых P(z) были проведены расчеты максимального углубления зубца долота в породу zmax и необходимого крутящего момента на долоте Afcp при следующих значениях осевой нагрузки: G = 5-f-30 тс.

Как было установлено расчетами, углубление зубцов долота в породу и необходимый крутящий момент на долоте мало зависят от скорости вращения долота. Поэтому приводим результаты расчетов для условных пород только при скорости вращения п = 200 сб/мин.

Прежде всего необходимо дать количественную и качественную оценки влияния характера последовательного соединения узловых точек на получаемые конечные результаты (см.

рис. 15). Расчеты показали, что зависимости величины углуб

ления зубцов долота в породу и необходимого крутящего момента на долоте от осевой нагрузки не зависят практически ни; качественно, ни количественно от принятого характера соединения узловых точек. Это означает, что практически, не влияя на конечные результаты расчетов, можно заменять непрерывную кривую P(z) соответствующей ломаной. Такая замена бывает весьма удобна при анализе, сравнении и использовании, этих характеристик горных пород. Применяя, по мере надобности, такой вариант схематизации, в дальнейшем не будем специально оговаривать корректность этой замены.

Затем была изучена группа условных кривых, которая отличается от базовой либо различными углами наклона упругого — вдавливания, либо силами, при которых происходят первый к второй скачки хрупкого разрушения.

|

>7 |

|

|

А |

|

zmax<MM |

|

10 |

|

6,тс О |

|

>7 |

||

|

А |

г} |

|

МСр, кгс-м |

|

50 |

|

10 |

|

20 G, mc |

|

Рис. 16. Расчетные зависимости максимальной глубины внедрения зубца (а) и среднего крутящего момента (б) от осевой нагрузки для вариантов 1, 2, 3 Все три зависимости zmax(G) качественно аналогичны. С увеличением осевой нагрузки на долото углубление зубцов также увеличивается, хотя и существенно нелинейно. Эти кривые имеют участок интенсивного роста, соответствующего преодолению сопротивления скачка разрушения горной породы. На остальных участках кривых возрастание углубления происходит гораздо менее интенсивно. Физически совершенно ясно, что реализация интенсивного участка, т. е. объемного разрушения,, требует тем большей осевой нагрузки, чем выше расположен соответствующий скачок разрушения на кривой P(z). Поэтому |

Кривые P{z) 1, 2, 3 (см. рис. 14, а) имеют общий угол наклона первого упругого прогиба породы, но разную величину силы, при которой происходит первый скачок разрушения. Расчеты максимального углубления зубцов долота в породу zmax и крутящего момента Мср, проведенные по этим кривым, показали следующее (рис. 16).

зависимости zmax(G) для трех сравниваемых вариантов количественно значительно отличаются друг от друга.

Нагрузки, необходимые для завершения объемного разрушения, и особенно для его начала, в сильной степени зависят от высоты первого скачка, причем зависимость эта нелинейна. Поэтому следует предъявлять высокие требования к точности экспериментального определения этого основного элемента характеристики P(z). Можно сказать, что эта высота первого скачка динамической характеристики является основным фактором, определяющим разрушаемость данной горной породы.

Здесь необходимо указать, что расчет первого скачка объемного разрушения, выполненный на основании статической твердости по штампу, дает завышенные результаты для необходимой осевой нагрузки и поэтому может быть использован только для сугубо приблизительных оценок.

Теперь посмотрим, как влияет высота первого скачка разрушения, т. е. динамическая твердость породы, на величину крутящего момента, необходимого для перекатывания долота.

Графики зависимости крутящего момента на долоте от осевой нагрузки, полученные при расчете показателей бурения для условных кривых 1, 2, 3, повторяют зависимости 2max(G) только в области низких нагрузок (см. рис. 16,6). При увеличении осевой нагрузки до величины, необходимой для преодоления скачка разрушения самой твердой породы, все три кривые Zm&x(G) сливаются. Иначе происходит с величинами крутящих моментов на долоте. Чем больше сила, при которой происходит первый скачок разрушения, тем выше поднимается кривая Mcp(G). Объясняется это следующим образом. Основная часть крутящего момента, необходимого для поворота шарошки, затрачивается не на разрушение породы, ибо в этом случае сила сопротивления снижается, а на преодоление зоны упругого взаимодействия пары зубец — порода. Следовательно, при одинаковой глубине внедрения зубцов в породу затрачиваемый крутящий момент тем больше, чем выше твердость породы по штампу, т. е. чем большую силу надо приложить для преодоления скачка разрушения.

Так как средний крутящий момент на долоте образуется суммированием мгновенных моментов, то полученное расхождение кривых Mcp(G) для условных кривых 1, 2, 3 физически вполне объяснимо. Здесь, однако, необходимо дать разъяснение. На первый взгляд сделанный вывод противоречит тому известному факту, что при одинаковых нагрузках крутящий момент оказывается большим при бурении менее твердых пород. Это кажущееся противоречие. Дело в том, что промысловые данные получаются чаще всего при недостаточных нагрузках. В этом случае, как видно из рис. 16,6, действительно, крутящий момент гораздо выше для более слабых пород. Зато при высоких нагрузках, обеспечивающих объемное разрушение,

картина меняется на противоположную. Этот анализ показывает существенное преимущество метода математического моделирования в прогнозировании показателей процесса бурения, ибо он позволяет исследовать физические причины формирования показателей в широком диапазоне изменения режимных

параметров.

Анализ влияния динамической твердости породы на крутящий момент подтверждает важное значение этой характеристики горных пород.

|

|

|

100 |

Кривые P(z) 1, 4, 5 (см. рис. 14, а) имеют различные углы наклона первого упругого прогиба породы, т. е. различную жесткость и одинаковую величину силы первого упругого скачка разрушения. Нетрудно заметить (рис. 17, а), что с увеличе-

|

J |

г |

i.. — ., |

|

а, кгс-м |

|

50 |

|

О 10 |

|

20 0,тс |

Рис. 17. Расчетные зависимости максимальной глубины внедрения зубца (а) и среднего крутящего момента (б) от осевой нагрузки для вариантов 1, 4, 5

нием жесткости пары зубец — порода нагрузка на долото, необходимая для преодоления первого скачка разрушения, уменьшается, однако далеко не так значительно, как при изменении силы первого упругого скачка. Кривые zmax(G) для трех рассматриваемых вариантов расположены близко друг к другу. Следовательно, фактор жесткости горной породы сравнительно слабо влияет на углубление зубцов долота при условии, что глубина разрушения, т. е. первые впадины кривых P{z) при разных жесткостях совпадают. Поэтому к точности экспериментального определения угла наклона кривой P(z) на начальном участке не предъявляется жестких требований.

Однако с точки зрения крутящего момента дело обстоит несколько иначе. Для всех нагрузок кривая MCV(G) лежит тем выше, чем выше жесткость породы (рис. 17, б). Глубины внедрения зубцов в породу 2гаах, начиная с нагрузки 20 тс, равны. Это различие становится явным, если рассмотреть изменение крутящего момента, необходимого для поворота шарошки долота, во времени. Действительно, если для различных

|

6 |

|

бУ[ / / 7 /У. м-‘ |

||

|

‘ 8 |

|

МСр, кгс-м |

|

100 |

|

50 |

|

10 |

|

Y/ |

Т |

|

|

И- |

)8 |

|

|

У |

У |

|

10 |

|

20 G. mc О |

|

Рис. 18. Расчетные зависимости максимальной глубины внедрения зубца (а) и среднего крутящего момента (б) от осевой нагрузки для вариантов б; 7; 8 |

|

пород при некоторой нагрузке наблюдается равное по величине Различие в крутящих моментах для бурения пород с раз- Было исследовано также влияние величины силы, необходи- заметить, что сила (на- Z0 0,тс не пропорционально при- лото. Так, расчет для ус- 14—20 тс вызывает небольшой прирост углубления, в то Представленные выше результаты расчетов показывают, что и крутящего момента от нагрузки. Правда, при этом нужно учитывать, что при проведении данного анализа была исполь- |

жами. При моделировании отдельных венцов долота несинхрон — жость контакта различных зубцов в значительной степени сглаживает суммарные показатели и кривые zmax(G) и Mcp(G) ■становятся более плавными. Зато при таком простейшем моделировании резче проявляется физическая сущность изучаемого процесса.

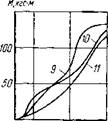

Если динамические характеристики Р (г) имеют более плавный, или даже монотонный характер, то и соответствующие кривые показателей также становятся более плавными. В этом смысле характеры кривых P(z) и зависимостей гтах(С) и. Mcp(G) тесно связаны между собой. Это хорошо видно при изучении результатов сравнительных расчетов по кривым 9, 10 и 11 (см. рис. 14,6). Влияние скачкообразности кривых P(z) на углубление зубцов и на крутящий момент практически одинаково. Чем более резко выражена скачкообразность P(z), тем — больше становятся величины zmax и Мср почти во всем диапазоне исследуемых нагрузок на долото. Для плавной, пластичного характера, зависимости P(z) (кривая 11, рис. 14,6) изменение показателей zmax(G) и 34cp(G) также происходит плавно и монотонно (рис. 19).

Так как с увеличением дифференциального давления горные породы становятся более

пластичными и кривые а. б

|

|

|

|

F (z) приобретают более плавный характер, то проведенные расчеты для условных пород (кривые 9, 10, И) показывают

|

О 10 20 6,тс 0 10 20 0,тс Рис. 19. Расчетные зависимости максимальной глубины внедрения зубца (а) и среднего крутящего момента (б) от осевой нагрузки для вариантов 9, 10, 11 |

также характер изменения зависимости углубления зубцов долота в породу при увеличении глубины бурения.

Рассмотренные выше результаты расчета углубления зубцов долота в породу и крутящих моментов показывают, что величины сил, при которых происходят последовательные скачки разрушения, расстояния между ними и величины сил, до которых падает сопротивление породы при ее активном разрушении зубцом долота, иными словами — узловые точки характеристики P(z), оказывают существенное влияние на получаемые конечные зависимости.

Напротив, ход кривой P(z) между условными точками существенной роли не играет.

На основании изложенного выше ясно, что предложенная математическая модель процесса бурения позволяет с учетом

механических свойств породы, определяемых кривой P(z)T предсказать ожидаемые результаты зависимостей величин углубления зубцов долота в породу и необходимого крутящего момента на долоте от параметров режима для тех или иных условий бурения и конструкции долота.

При этом, если для выбранных условий бурения для какой — либо пары долото — порода установлены зависимости zmax(G) и Mcp(G), то они будут справедливы и для всякой другой породы, узловые точки которой совпадают с узловыми точками рассчитываемой кривой. Разумеется, для другого типоразмера долота количественные результаты будут иные, хотя качественно характеристики, по-видимому, останутся теми же.

Следует отметить, что в результате проведения широкой серии расчетов математической модели процесса бурения для различных условий бурения и пород накапливается материал, который в дальнейшем можно классифицировать по условиям бурения, применяемым долотам и кривым P{z). При этом уменьшается необходимость проведения расчетов для каждой вновь разбуриваемой породы.

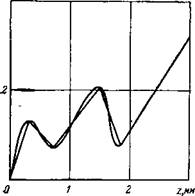

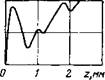

Из-за дисперсии механических свойств горных пород, даже таких сравнительно однородных, как мрамор, кривые P(z), полученные на одной поверхности образца, оказываются несколько различными. Необходимо проверить, как скажется на результатах расчета с помощью математической модели это различие при разных способах использования экспериментальных кривых. Наиболее правильным нам представляется подойти к этому вопросу следующим образом. При расчетах внедрения последовательно контактирующих зубцов необходимо использовать каждый раз одну из реальных кривых P(z), выбранную случайным способом из имеющегося экспериментального набора. Такой способ соответствует действительному положению, при котором каждый зубец вступает в контакт с новым участком забоя, где свойства горной породы могут несколько отличаться от предыдущих. На рис. 20 представлен такой экспериментальный набор, полученный для одной из разновидностей мрамора.

При расчете было получено значение максимального углубления зубцов Zmax = 2,4 мм при нагрузке G = 20 тс. Для сравнения были выполнены расчеты для каждой из экспериментальных кривых, принятых за истинную для всех контактирующих зубцов. Совокупность расчетных значений углублений зубцоз Zmax выглядит при этом следующим образом: 2,7; 2,2; 2,4; 2,5; 2,7; 2,1; 2,5 мм. Средняя арифметическая этой совокупности составляет zmax = 2,4 мм. Как видим, с точностью до 0,1 мм результаты совпадают. Была также исследована возможность получения одной осредненной кривой из указанного экспериментального набора. Такая кривая представлена на том же рис. 20. При расчете по этой осредненной кривой углубление

|

|

|

Р, кгс |

|

|

|

fjxzc |

|

0 12 z, mm 0 12 z, mm |

|

Л |

/ |

Г) |

|

I |

|

1000 |

|

1000 |

|

|

|

1000 |

|

1 Z z, mm |

|

|

|

|

|

1 Z z, mm |

|

1000 |

|

|

|

|

|

2 z, mm |

SHAPE * MERGEFORMAT

Рис. 20. Различные реализации экспериментальных зависимостей силы сопротивления породы от глубины внедрения зубца

зубцов долота оказалось равным 2,6 мм. Разница с предыдущими результатами составляет около 8%- Учитывая некоторое преимущество одной осредненной кривой по сравнению с набором кривых, можно рекомендовать такой способ обработки экспериментальных результатов, однако с известной осторожностью.

Изложенный выше материал позволяет заключить, что динамические характеристики пород Р (z) для заданных условий бурения, с одной стороны, достаточно адекватно представляют данную горную породу, а с другой стороны, являются вполне консервативными, так что незначительные изменения в координатах их элементов не меняют существенно результатов расчетов. Это одновременно свидетельствует и об устойчивости выбранного нами метода решения системы уравнений математической модели.

В заключение приведем еще один аспект возможного использования динамических кривых P{z). Речь идет об их использовании для некоторых вариантов классификации горных пород.

Можно считать общепринятым, что универсальной классификации горных пород, пригодной для решения всех технических и технологических вопросов, в настоящее время не существует. Более того, можно высказать серьезные сомнения в том, возможна ли такая классификация вообще.

В различных отраслях промышленности с практическими целями используются несколько классификаций, предназначенных главным образом для характеристики сопротивляемости горных пород механическому разрушению. Для оценки механических свойств горных пород, разрушаемых при бурении скважин в нефтегазовой промышленности, применяется метод вдавливания штампа, предложенный проф. Л. А. Шрейнером. На базе этого метода существует классификация горных пород по твердости и условному коэффициенту пластичности.

Указанный метод и основанные на нем классификации в известной степени соответствуют рабочему процессу шарошечного бурения, т. е. вдавливанию зубцов долота в поверхность забоя. Однако опыт показывает, что между буримостью горных пород и упомянутыми классификациями надежная корреляция отсутствует. Причин такого несоответствия несколько. Главные заключаются в том, что скорость внедрения штампа на несколько порядков ниже скорости фактического внедрения зубца долота, с чем связано различие механизма разрушения и его количественных характеристик. Кроме того, весьма важные для разрушения процессы фильтрации в породу буровой жидкости, происходящие во времени, существенным образом зависят от скорости взаимодействия инструмента с забоем.

Кривые P(z) могут быть использованы с целью классификации горных пород в нескольких аспектах и прежде всего для классификации по буримости, принцип которой состоит в следующем. Математическая модель бурения позволяет по экспериментальной кривой P(z) вычислить механическую скорость бурения для заданной конструкции долота и для любой комбинации режимных параметров. Если задаться долотом стандартизованного размера и конструкции, а также некоторыми стандартными режимными параметрами (нагрузкой и скоростью вращения), то каждой кривой P(z) будет однозначно соответствовать определенная механическая скорость бурения, которая и может быть использована в качестве классификационного признака.

Выше было указано, что кривая P(z) может быть охарактеризована некоторым количеством параметров, определяющих ее узловые точки.

Если принять, что количество необходимых параметров п, то путем соответствующих расчетов на ЭВМ можно построить в л-мерном фазовом пространстве серию поверхностей v — const и установить однозначное соответствие между каждым набором указанных параметров и механической скоростью.

Практически это может быть сделано путем построения специальных таблиц и номограмм, с помощью которых можно для каждой горной породы, получив и обработав ее кривую P(z), определить механическую скорость в стандартных условиях без предварительных расчетов.

Другим возможным аспектом использования кривых P(z) может быть построение классификаций по динамической твердости. В качестве классификационного признака здесь берется величина силы сопротивления при первом скачке разрушения Pi. В принципе эта классификация аналогична известной классификации по вдавливанию штампа, но она учитывает специфические свойства горных пород, проявляющиеся при динамическом разрушении.

Сравнение динамических и статических шкал позволит разделить породы на классы по признаку влияния на процесс разрушения скорости механического воздействия.

Наконец, имеется одна возможность использования кривых P(z) для классификации горных пород по удельной энергоемкости разрушения. В самом деле, площадь’ под кривой представляет собой работу разрушения. Задаваясь стандартной величиной внедрения зубца и определяя каждый раз соответствующий объем разрушенной породы, можно составить классификационную шкалу по признаку удельной энергоемкости.

Все сказанное выше свидетельствует о том, что кривые Р(г) являются в значительной степени универсальными характеристиками, которые могут быть использованы для построения различных классификационных систем, как перечисленных, так и некоторых других. Поэтому можно считать, что получение кривых P(z) должно быть одним из основных методов изучения разрушения горных пород механическими способами.

В заключение отметим, что оборудование, необходимое для получения кривых P(z), не сложнее обычного стандартного оборудования, применяемого при механических испытаниях материалов.