ТЕХНОЛОГИЯ АЛМАЗНОГО БУРЕНИЯ

ТЕХНОЛОГИЯ АЛМАЗНОГО БУРЕНИЯ

Алмаз наряду с исключительной твердостью очень хрупок, восприимчив даже к слабым ударам. Матрица мелкоалмазной коронки также может быть легко повреждена. Поэтому все операции с алмазным буровым инструментом проводят аккуратно. Коронки хранятся в деревянных или пластмассовых ящиках. Соединение алмазной коронки с колонковой трубой—операция ответственная, ее выполняют с помощью специальных, но не шарнирных ключей. Коронку илвннчпнают в последний момент перед спуском. Буровой снаряд с алмазной коронкой можно опускать в скважину, когда в ней нет сорванного керна. Спуск снаряда производят осторожно, особенно в местах изменения диаметра скважины и на подходе к забою. Постановка на забой ведется без усилия, с вращением на минимальных оборотах и с промывкой. Допускается спуск снаряда, когда на забое остался несорванный керн высотою не более 4—5 см. В противном случае оставленный в скважине керн предварительно разрушают шарошечным долотом. После каждого подъема замеряют диаметры коронки и расширителя, высоту матрицы. Замер производят штангенциркулем или калибровочными кольцами. Для более точного измерения ВИТРом разработан специальный прибор ИДК (измеритель диаметра коронок). Кроме диаметра прибор позволяет проверять перпендикулярность торца матрицы к оси коронки. Алмазная коронка снимается с работы, когда матрица потеряла диаметр на 0,5—0,6 мм или когда алмазы обнажены на */з их среднего диаметра, а также при аномальном износе матрицы, при сколе секторов. Все эти дефекты отмечаются в коропочпон ведомости.

При работе без калибровочных расширителей с учетом проходки па одну коронку в конкретных условиях отбирают число коронок, достаточное для проходки всей скважины. Отобранные коронки сортируют на группы по диаметрам и пускают в работу первыми группу коронок большего диаметра, меняя после каждого рейса, а затем чередуя группы.

Иногда износ алмазов опережает собой износ матрицы. Происходит заполнрование алмазов и резко снижается механическая скорость. В таких случаях коронкн затачивают искусственно па абразивных кругах или передают на скважину, где проходятся абразивные породы.

При бурении трещиноватых пород часто наблюдается само- заклинка керна, влекущая за собой преждевременный подъем бурового снаряда. Попытки «продавить» керн усиленной осевой нагрузкой часто кончаются разрушением алмазного слоя коронки., Для борьбы с самозаклиниванием керна рекомендуется шлифовать внутреннюю поверхность колонковых труб, применять двойные колонковые трубы или перейти на бурение с обратной промывкой. После окончания рейса, перед заклиниванием керна, скважину промывают, чтобы поднять на поверхность крупный шлам во избежание прихвата им колонкового набора во время заклинивания керна. Срыв керна производят гидравликой. Подъем бурового снаряда осуществляют осторожно, без рывков. При постановке снаряда па подкладную вилку или на трубодержатель не допускают резких ударов, чтобы не вызвать выпадения керна из колонковой трубы.

После подъема из скважины бурового снаряда прежде всего замеряют расстояние от торца коронки до керна. Этим замером определяют величину оставшегося в скважине керна. По

характеру низа поднятого керна устанавливают, сорван ли керн на забое. Если излом керна свежий, то считается, что оставшаяся часть керна не сорвана. Следовательно, в скважину можно опускать коронку. Если же в скважине остался сорванный керн, его поднимают специальным керноподъемником, колонковым набором с рвательным устройством или с помощью заклинивания битым кварцем, стеклом, фаянсом и др.

Керн, извлеченный из колонковой трубы, замеряют подлине, укладывают в специальные керновые ящпки, этикетируют. Данные заносят в буровой журнал. Если подмятая коронка существенно не износилась, то после замера ее снова пускают в работу.

При переходе с твердосплавного бурения па алмазное забой скважины должен быть тщательно очищен от обломков твердого сплава, остатков керна и крупного шлама с помощью обильной промывки с применением шламовой трубы или специальных ловушек.

Режимные параметры алмазного "бурения являются общими для всех видов вращательного бурения с промывкой (продувкой): осевая нагрузка, частота вращения коронки и расход очистного агента. Важную роль играют также вид и качество последнего. Оптимальнее сочетание параметров режима бурения в процессе углубления скважины обеспечивает наиболее высокую производительность труда. Во всех случаях режимные параметры тесно увязаны с типом породоразрушающего инструмента и свойствами разбуриваемых горных пород: твердостью, абразивностью, трещиноватостью и др. При этом учитывается, что режимные параметры должны обеспечить не только наивысшую скорость бурения, по и высокую проходку на коронку, наименьший расход алмазов на 1 м бурения, кондиционный выход керна и безаварийную работу.

Различают следующие режимы.

I. Оптимальный режим — технологический режим, обеспечивающий получение наилучших технико-экономических показателей.

П. .Рациональный режим — технологический режим бурения, устанавливаемый с учетом технических возможностей бурового инструмента и оборудования.

III. Специальный режим бурения, который применяют для решения специальных задач.

При алмазном бурении влияние отдельных режимных параметров на процесс бурения не равнозначно. Наиболее активным является частот вращения коронки. Установлено, что зависимость механической скорости бурения от этого параметра близка к линейной. Поэтому при алмазном бурении частоту вращения доводят до 2000 об/мин и более. С увеличением частоты вращения удельный расход алмазов практически не увеличивается. Однако этот показатель зависит от свойств нрохо — димых пород, состояния оборудования, мощности привода, глубины скважины. При бурении плотных монолитных пород до глубины 500 м частоту вращения импрегнированной коронки можно доводить до 2000 об/мин. Частоту вращения приходится снижать при проходке весьма твердых железистых кварцитов, яшм, роговиков, а также перемежающихся по твердости, силь — нотрещиноватых или раздробленных пород.

Влияние осевой нагрузки на процесс бурения носит иной характер. Рост механической скорости с увеличением осевой нагрузки наблюдается до достижения определенного максимального ее значения, после чего скорость бурения снижается. При больших осевых нагрузках матрица сильно прижимается к породе забоя, что ухудшает условия выноса шлама, охлаждение коронки и ведет к снижению механической скорости. Пр и малой осевой нагрузке (ниже критической) имеет место поверхностное, т. е. самое неэффективное, разрушение породы, и происходит заполирование алмазов, коронка выходит из строя. Поэтому подбирают такую удельную осевую нагрузку, которая обеспечивает внедрение алмазов в породу (объемное разрушение). Удельная осевая нагрузка для однослойных коронок должна быть в пределах ООО—1200 Н/см2, для пмпрегнированных 700—1300 Н/см2. Чем тверже порода, тем выше должна быть удельная нагрузка. Общая осевая нагрузка на коронку определяется с помощью расчетной зависимости

. P-C0S,

где Со — удельная осевая нагрузка. на рабочий торец коронки, П/см2; S — площадь рабочей части торца коронки (за вычетом площади промывочных канавок), см2.

При определении необходимой осевой нагрузки следует учитывать ее уменьшение за счет трения колонны труб о стенки скважины и подпора коронки промывочной жидкостью. По данным забойных датчиков, фактическая нагрузка на з’абой иногда более чем вдвое ниже расчетной и регистрируемой поверхностными контрольными приборами. Бурение новой коронкой в течение первых 5—10 мин после постановки на забой проводят с малой осевой нагрузкой — 2000—3000 Н и частотой вращения 150—200 об/мин для приработки коронки, а затем постепенно доводят режимные параметры до оптимальных значений. Количество промывочной жидкости, подаваемой в скважину в единицу времени, как и при твердосплавном бурении, определяют из соотношения

V = VyRD2,

где Ууд — удельный объемный расход жидкости в л/мин на 1 см диаметра; D2 — наружный диаметр коронки, см.

|

|||||||||||||||||||||

|

|

||||||||||||||||||||

|

|||||||||||||||||||||

|

Рекомендуемые значения режимных параметров алмазного бурения |

|

а §. І 9* |

|

о є |

|

ООО О О О О ССІЬ’О |

|

О О О О О О о о |

|

<14 |

|

о оооо со со ^ |

|

О О о с_ оо ю ^ см |

|

о со О о 1—I О) 00 |

|

ООО со сою |

|

|

|

=5) 4. |

|

ООО оооо о о со ю |

|

ООО ОООО омьсо О) і—< *-н *—< |

|

оооо оооо 10*0 Г" оо |

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

І I |

|

оюо м —1 —I |

|

|

|

|

|

|

|

§°£ о. во Е НЕ |

![]() >«хх

>«хх

|

Xе® |

![]() (-Н ИН ин

(-Н ИН ин

Удельный расход принимают в пределах Ууд=4—8 л/мин па 1 см диаметра. При бурении мягких пород, благодаря высокой механической скорости, образуется значительное количество шлама, поэтому при расчетах принимают больше из рекомендованных значений Ууд, а при бурении твердых пород — меньшие. Выбор’вида и качеств очистного агента зависят от многих факторов. Однако при алмазном бурении обычно используют воду, в сложных условиях — эмульсионные, полимерные и малоглинистые растворы. Перспективно применение пены. Продувку воздухом применяют очень редко.

Оптимальное сочетание значений режимных параметров определяется для каждого месторождения технологами ГРП, ГРЭ по мере накопления опыта. Полезно знать, что при буровых работах на нефть и газ для оптимизации режима на каждом новом месторождении бурят специальные технологические скважины.

А. В. Марамзин и Г. А. Блинов (ВИТР) па основе большого опыта с учетом характера проходимых пород и диаметра коронок рекомендуют режимные параметры, указанные в табл.

6.14.

Производственный опыт п исследования показали, что бурение трещиноватых пород с применением алмазных коронок по технологии, принятой для монолитных пород, приводит к снижению проходки на коронку, повышенному расходу алмазов, повышенным затратам мощности, снижению выхода керна. Степень изменения этих показателей зависит от характера трещиноватости горных пород. П. П. Пономаревым (ВИТР) разработана классификация горных пород по трещиноватости применительно к алмазному бурению (табл. 6.15). Трещиноватость проходимых горных пород определялась по степени раздробленности керна. Количественным показателем степени раздроблен-

|

Таблица 6.15 Классификация горных пород по трещиноватости (применительно к алмазному бурению)

|

ности керна взята его удельная кусковатость Ку — число кусков па один метр выхода керпа. Показатель трещиноватости горной породы V? учитывает качественную характеристику трещин (их направления) и определяется расчетом с помощью выражения

де, _ /:>к К у>.

" ’

где Ш — показатель трещиноватости породы, отражающий среднее число трещим, встречаемых алмазной коронкой за один ее оборот, ед.; £>к— диаметр керна, м; Ку — удельная кускова — тость керна, шт/м; X — безразмерный опытный коэффициент, учитывающий степень вторичного дробления горной породы; Р—-угол встречи осью скважины плоскости трещины.

С увеличением трещиноватости механическая скорость бурения повышается в 1,1—1,8 раза, расход алмазов возрастает в 1,5—2,5 раза. С. ростом твердости пород влияние трещиноватости усиливается. Главнейшая причина увеличения расхода алмазов — ударный характер процесса. Чтобы снизить энергию ударов, снижают частоту вращения коронки и осевую нагрузку па нее. При бурении трещиноватых пород с увеличением осевой нагрузки механическая скорость возрастает до определенного значения, а затем падает. При этом снижается ресурс алмазной кооонки. Лабораторные опыты с коронками диаметром 59 мм показали, что с увеличением нагрузки с 800 до 1600 даН проходка на коронку снижается с 5,10 до 1,65 м, т. е. в в раз, а расход алмазов увеличивается с 0,204 до 1.63 г/м. При этом снижается выход керна за счет увеличения его раздробленности. Отдельные осколки керна попадают под торец коронки, что вызывает разрушение алмазов.

Для снижения расхода алмазов в трещиноватых породах рекомендуется применять алмазные коронки с повышенной прочностью матрицы при меньшей насыщенности алмазами и повышенном их качестве (овализованные и полированные); алмазы из матрицы не должны выступать более чем на 10 % от их среднего диаметра.

С увеличением насыщенности матрицы расход алмазов при бурении трещиноватых пород увеличивается. Поэтому, если в коронке диаметром 59 мм для монолитных пород содержится

2— 2,4 г алмазов, то для трещиноватых пород их должно быть 1,8—2 г, а для сильпотрещиноватых— до 1,2 г. При бурении трещиноватых горных пород частота вращения и осевая нагрузка принимаются в 2—3 раза ниже, чем при бурении монолитных пород, и чем больше степень трещиноватости, тем ниже значения этих параметров.

При бурении некоторых пород, гранитов, туфов, липарито — вых порфиров и других происходит заполирование алмазов, вызывающее снижение механической скорости бурения и выход коронок нз строя. Под руководством А. Т. ,Кнселева я СКБ

ВПО «Союзгеотехника» созданы высококачественные гидроударники ГВ-5, ГВ-7 с частотой ударов порядка 3000 в 1 мин и небольшой силой единичного удара. Применение этих гидроударников при алмазном бурении дало положительный эффект, в частности, за счет устранения заполироваиия алмазов. При ударно-вращательном бурении расход алмазов на единицу снижается. Объясняется это увеличением механической скорости за счет развития микротрещин в зоне предразрушения на забое. Установлено также, что с увеличением твердости породы механическая скорость ударно-вращательного бурения относительно повышается, поскольку с увеличением твердости уменьшается эластичность пород.

Алмазы при высокочастотных ударах не разрушаются потому, что они защемлены в материале матрицы. По данным М. Г. Глазова, сопротивление защемленного алмаза ударным нагрузкам в 250 раз выше по сравнению со свободным состоянием. В Центральном Казахстане при обычном алмазном бурении но яшмам механическая скорость составила 0,82 м/ч, при бурении с применением ГВ-5—1,07 м/ч, по гранитам, соответственно, 8,7 м и 15,5 м/ч, а расход алмазов — 0,15 и 0,11 г/м.

В последние годы стали применять способ контроля и управления процессом алмазного бурения по — характеру развиваемой на забое мощности. Установлено, что эффективный процесс бурения, в частности, импрегнированными коронками, осуществляется по предразрушенному слою породы, пропитанному промывочным агентом. При переходе в сухой слой мощность резко возрастает, кривые мощности на лейте самописца приобретают неровный характер. При этом температура в торце матрицы повышается от 100—200 °С до 600—700 "С, ресурс коронки уменьшается в 3—5 раз, поскольку при высокой температуре материал матрицы теряет прочностные свойства, быстро изнашивается, а большая часть алмазов выпадает. Поэтому рекомендуется вести технологический процесс алмазного бурения на грани «сухого» трения, чем в значительной мере обеспечивается оптимальный режим бурения. При высоких частотах вращения для алмазного бурения возникает вибрация бурильного вала, в основном за счет того, что под действием крутящего момента и осевой нагрузки бурильная колонна приобретает вид пружины с определенным шагом. Величина шага при вращении меняется, и меняется амплитуда колебаний. Вибрация активно Проявляется при резонансных явлениях, т. с. при совпадении частоты вынужденных возмущений с частотой собственных колебаний бурильной колонны. Вибрация нарушает нормальный буровой процесс, снижает механическую скорость, увеличивает расход алмазов, износ забойного и поверхностного оборудова-. ния, резко возрастают потребная мощность привода и опасность обрыва колонны. Сопровождающая эти явления вибрация иола буровой вредна для здоровья обслуживающего персонала. Воз — нпкиовенпе п степспь проявления вибрации зависят от геологических, технических и технологических факторов.

Вибрации чаще возникают при бурении трещиноватых, кавернозных, имеющих неоднородную структуру, неравномерную зернистость и перемещающихся по твердости горных пород.

К технически вредным факторам относятся большие зазоры между стенками скважины и бурильными трубами, искривленность бурильных и колонковых труб, нарушение соосности в соединениях и, особенно, соосности рабочей трубы и шпинделя, недостаточная жесткость н массивность фундамента станка, люфты в узлах оборудования и др.

Большое отрицательное влияние оказывают такие технологические факторы, как нарушения заданных параметров режима бурения, особенно высокая частота вращения снаряда, применение алмазных коронок без учета физико-механических свойств проходимых пород, продолжение бурения при самозаклинива — нии керна и др.

Для борьбы с вибрацией прежде всего необходимо установить и устранить основные причины ее возникновения. Особое внимание уделяется выбору бурильной колонны, обеспечивающей кольцевой зазор между стенками скважины и бурильными трубами не более 1,5—2 мм, сорту металла труб, имея в виду, что ЛБТ для этих целей наиболее пригодны. Обоснованно разрабатываются и точно соблюдаются оптимальные режимные параметры бурения применительно к конкретным геолого-техниче — ским условиям. Перечисленные мероприятия относятся к так называемым пассивным средствам бурения с вибрацией. К активным относятся специальные антивибрационные технические средства, консистентные смазки и промывочные жидкости.

Антивибрационные технические средства включают: центраторы, стабилизирующие переходники, забойные амортизаторы, амортизаторы крутильных колебаний и УБТ.

Центраторы — это особые ниппели с протекторами, диаметр которых близок к диаметру алмазной коронки. Так, при диаметрах коронок 46, 59 и 76 мм диаметры протекторов соответственно 45, 58 и 74 мм; расстояние между установленными центраторами 4,5 м, т. е. равно длине бурильной трубы. Центраторы устанавливают в нижней части бурильной колонны, что способствует ее прямолинейности при вращении и уменьшает трение о стенки скважин.

Стабилизирующие переходники соединяют колонковые трубы с бурильными. От обычных переходников они отличаются большой длиной. Их диаметр одинаков с диаметром алмазной коронки, для прохода промывочной жидкости переходник имеет вертикальные канавки. Стабилизирующие переходники следует применять совместно с центраторами.

Забойные амортизаторы ставятся над переходником колонкового набора. Наиболее удачными являются амортизаторы 282 конструкции ЦНИГРИ. Утяжеленные бурильные трубы (УБТ) вводятся в буровой снаряд в случае, когда разница — в диаметрах бурильных труб и коронки позволяет это сделать.

Антивибрационные смазки, наносимые па бурильные трубы, снижают их трение о стенки скважины и поэтому уменьшают продольные и крутильные колебания, амортизируют энергию удара колонны о стенки скважины. Кроме того, смазка тампонирует трещины в породах и устраняет потерю промывки.

Наиболее распространенная смазка КАВС — канифольная антивибрационная смазка, состоящая’ из смеси канифоли, нигрола (иногда), автола и битума в определенной пропорции.

Эмульсионные антивибрационные промывочные жидкости обладают повышенными смазочными и антивибрационными свойствами, а кроме того, облегчают разрушение горных пород на забое.

Эмульсионные жидкости получают па основе воды или иной исходной промывочной жидкости путем добавления к ним в небольших количествах (0,5—2,5%) активных эмульсирующих веществ: кожевенной эмульсирующей пасты, омыленной смеси гудронов (ОСГ), мылонафта, различных эмульсолов и др.

Приготовление эмульсий осуществляется тщательным перемешиванием с использованием, например, высокочастотных вибрационных устройств. Стабильность водомасляных эмульсий обеспечивается за счет высокой дисперсности частиц масла, что наиболее эффективно достигается при помощи ультразвуковых установок, разработанных в Красноярском геологическом управлении.

Наилучшие результаты в различных сложных геологических условиях показали новые эмульсионные промывочные жидкости на основе эмульсолов нефтехимического ЭН-4 и лесохимического ЭЛ-4. Их применение в сравнении с освоенными на практике антивибрационными смазками и эмульсиями обеспечило повышение механической скорости алмазного бурения до 35 %, проходки на коронку до 40 %, проходки на рейс до 25 % и снижение расхода алмазов на 1 м до 30 % ■

Следует учитывать, что наиболее эффективным в борьбе с вибрацией является одновременное применение антивибрационных смазок и эмульсионных промывочных жидкостей.

Бурение снарядами со съемными керноприемниками (ССК, КССК) — крупнейшее за последние годы достижение в области совершенствования техники и технологии и главное средство дальнейшего повышения производительности при алмазном бурении. С ростом глубины скважин, особенно в сложных геологических условиях, когда рейсовая проходка резко сокращается, при традиционном колонковом бурении спуско-подъемные операции могут занимать более 50 % в балансе рабочего времени. Важнейшим средством снижения времени спуско-подъемпых операций и повышения доли чистого бурения является применение съемного керноприемнщса. Бурение с ССК и КССК ■—это бурение с двойной колонковой трубой, отличающееся тем, что внутренняя керноподъемная труба вместе с керном особой лебедкой поднимается внутри колонны бурильных труб без подъема бурового снаряда, который извлекается только для смены изношенной алмазной коронки. Если учесть, что (ресурс высококачественной алмазной коронки составляет не менее 40— 50 м, то при использовании ССК рейсовая проходка будет близка к этой величине. При обычном алмазном бурении рейсовая проходка составляет около 2 м.

Отличительной особенностью технологии бурения с применением ССК и КССК являются повторяющиеся в течение рейса циклы, связанные со спуском на канате ловушки-овершота, подъемом внутренней керноприемной трубы специальной лебедкой и спуском внутренней трубы на забой через каждые 2—4 м проходки. _

Идея ССК впервые была высказана в России горным инженером К. И. Гамовым в 1912 г. Практическое внедрение этого метода в начале 50-х годов осуществила фирма «Лоигир» (США). Разработка ССК начата в шестидесятых годах во МГРИ. В настоящее время ССК в практику активно внедряют ВИТР (ССК-76, 59, 46) и СКВ ВПО «Союзгеотехника» (КССК-76).

В комплексы ССК входят специальное оборудование и инструменты.

1. Технологический инструмент — специальный колонковый набор, бурильные трубы, алмазные коронки, лебедка, ловитель-овершот. 2. Спускоподъемный инструмент — трубодержатель, элеватор и др. 3. Вспомогательный инструмент. 4. Аварийный инструмент.

Устройство колонкового набора ССК показано на рис. 6.10. Чтобы исключить деформацию внутренней трубы, имеющей толщину стенки 25 мм, при срыве керна, в конструкцию введен ограничитель, выполненный в виде подвески этой трубы на шток подшипникового узла через пружину.

Рис. 6.10. Колонковый набор ССК:

/, 9 — переходники; 2 — головка; ‘/—пружинное кериорпителыюс кольцо; 4, 16—пружины; 5 — палец; 6 — защелки; 7 — ось; 8 — втулка; > 10 — кольцо; // — удлинитель; 12 — шпиндель, /3 — контргайка; // — корпус ко|>нирват(у1я: /Л — упорные иодшипнимг; 17 —наружная колонковая труба; 18 — алмазная коронка; 19 — внутренняя керноприемная труба; 20 — стабилизатор; 21 — упорное кольцо

Цри срыве керна пружина сжимается, а торец корпуса кер- норвателя упирается в конусную выточку коронки, поэтому дальнейшее осевое усилие воспринимается коронкой и наружной трубой. Для ограничения осевого усилия па трубы и сигнализации при самозаклинивании керна введены резиновые манжеты, которые при этом сжимаются и перекрывают меж — трубный кольцевой зазор, движение промывочной жидкости прекращается, резко повышается давление на манометре насоса, что служит сигналом к устранению нарушения.

Для подъема керноприемной трубы применяется известный при глубоком бурении овершот, опускаемый внутри бурильных труб на тросе.

Бурильная колонна гладкая снаружи и внутри, тонкостенная, соединяется способом «труба в трубу». Поэтому толщина стенки в резьбе всего 1,7 мм. Трубы изготавливаются из прецизионных трубных заготовок высококачественных марок стали, со строго одинаковой толщиной стенок и соблюдением соосности в соединениях, что обеспечивает сбалансированность колонны и возможность вести бурение на высоких частотах вращения. Поэтому механическая скорость бурения при ССК выше, чем при обычном бурении.

В КССК-76, разработанном СКВ, соединение бурильных труб муфтовое, что дает возможность применять стандартное оборудование для спуско-подъемных операций: механические растворы РТ-1200 М, полуавтоматические элеваторы и др. Однако это привело к увеличению ширины торца алмазной коронки до — 18 мм, что снижает механическую скорость и увеличивает расход алмазов. Поэтому для гладкоствольных колонн разработано специальное спуско-подъемное оборудование. Спуск и подъем гладкоствольной колонны происходит дольше, чем обычного снаряда или КССК. Техническая характеристика ССК следующая:

|

Комплексы |

ССК-46′ |

ССК-59 |

ССК-76 |

|

Диаметр скважины (наружный |

|||

|

диаметр расширителя), мм. . |

46,4 |

59,4 |

76,4 |

|

Диаметр коронки наружный, |

|||

|

мм………………………………………….. |

46,0 |

59,0 |

76,0 |

|

Диаметр коронки внутренний, |

|||

|

мм. . . ……………………………………. |

24,0 |

35,ч |

46—48 |

|

Диаметр бурильных труб, мм: |

|||

|

наружный……………………………. |

43 |

55 |

70 |

|

внутренний……………….. : . . |

33,4 |

45,4 |

60,4 |

|

Марки стали бурильных труб |

40Х |

40Х |

40Х |

|

Длина кериоприемника, м. . |

1,7; 3,2 |

1,7; 3,2; 4,7 |

1,7; 3,2; 4,7 |

|

Диаметр колонковой трубы, мм: |

|||

|

наружный…………………………… |

и |

56 |

73 |

|

внутренний…………………………. |

35 |

45 |

60 |

|

Диаметр керноприемной трубы. |

|||

|

ММ’. наружный…………………………… |

30 |

42 |

54 |

|

внутренний |

25,6 |

37 |

48,4 |

|

/ |

Зазор между бурильной колонной и стенками скважин, мм Зазор между наружной н внутренней трубами, мм

|

Угол наклона скважины, градус..

Угол наклона скважины, градус..

Режим бурения: максимальная частота вращения

снаряда, об/мин………………………..

Предельная осевая нагрузка, II Количество промывочной жидкости, л/мин

Вид промывочной жидкости Вода, эмульсионные, безглинистые, полимер-

бентонитовые растворы с малым содержанием твердой фазы (до 5 %)

Комплекс КССК-76 предназначен главным образом для бурения в породах V—VII категорий по буримости, типичных, например, для месторождений каменного угля, где получение представительного керна обычными способами затруднено. Глубина бурения с применением этого комплекса может достигать 2000 м.

Краткая техническая характеристика основного инструмента, входящего в комплекс КССК-76

Алмазные коронки

Диаметр, мм:

TOC o "1-5" h z наружный……………………………………………. 76

внутренний………………………………………….. 40

Содержание алмазов, г……………………… 1,6—4,4

Зернистость алмазов, шт/г………………….. 150—100

Алмазные расширители

Наружный диаметр, мм……………………… 76,5

Содержание алмазов, г……………………… 1,4

Зернистость алмазов, шт./г………………… 150—100

Колонковый набор

Длина, мм…………………………………………….. 6815

Масса, кг………………………………………………. 103

Бурильные трубы

Диаметр, мм:

наружный……………………………………………. 70

внутренний………………………………………….. 61

в высаженной части……………………………….. 53

Длина, мм…………………………………………….. 4500

Масса, кг………………………………………………. 35

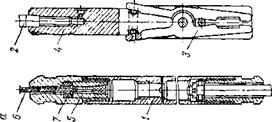

Для комплекса ССК, с учетом характера проходимых пород, разработано более 15 разновидностей алмазных коронок, общими для них являются верхняя внутренняя резьба под расширитель и внутренняя конусная выточка под рвательное кольцо (рис. 6.11).

Алмазная коронка К-90 (рис. (і.11, а) — олмослойпля, rpc. v стуиенчатая, четырехсскторная; армируется алмазами зернистостью 100—150 шт/г, применяется при бурении монолитных и трещиноватых пород VIII—IX категории по буримости.

Алмазная коронка К-08 (рис. 6.11, б)— комбинированная четырехступенчатая, предназначена для бурения твердых и среднетрещиноватых пород IX—X категорий по буримости. Она имеет имнрегиироваиный пилот с алмазами зернистостью 2000— 600 шт/г и три ступени, армированные крупными алмазами (300—150 шт/г).

Алмазная коронка К. АСК-3 (рис. 6.11, г)—зубчатая однослойная, предназначена для монолитных или слаботрещиноватых пород VI—VII категории по буримости, торец имеет зубчатый профиль, зернистость алмазов 200—100 шт/г. Коронка имеет развитую промывочную систему.

Алмазный расширитель Р-01 но конструкции близок к стандартным, имеет диаметр (в секторах) 59,4 мм для коронки диаметром 59,0 мм, алмазы зернистостью 100—150 шт/г.

Для спуско-подъемных операций со съемным кернопрнем — ником и гладкоствольной колонной бурильных труб применяются специальное оборудование и инструмент.

Лебедка ЛГ-2000 служит для спуска овершота и подъема керноприемника через бурильную колонну и выпускается в двух вариантах: для ССК (ВИТР) и КССК (СКВ) грузоподъемностью соответственно 750 н 580 даН. Привод индивидуальный от электродвигателя мощностью 11 кВт. Скорость навивки каната 1,5—3,0 м/с, масса лебедки с электродвигателем и тросом 655 кг, диаметр троса 5,8 мм. Вспомогательный инструмент ССК дан на рис. 6.12.

Овершот (рис. 6.12, о) служит для спуска и подъема съемного керноприемника внутри колонны бурильных труб; ‘он состоит из корпуса 1, тяги 2, защелок 3, утяжелителя 4, отсое — диинтельиой втулки, канатного замка с тросом 5. Защелки заключены в специальных пазах корпуса и находятся постоянно в закрытом состоянии под действием пружины, конец троса 6 закреплен во втулке, помещенной на бронзовой пяте, внутри верхней пробки 7.

Наголовник (рис. 6.12, б) предназначен для соединения бурильных труб с элеватором и состоит из корпуса 4, вала с эксцентриком 5, рукоятки 1 с фиксатором 2 и пружины кручения 3. После ввинчивания наголовника фиксатор надежно стопорит его на бурильной трубе. При работе с наголовниками можно использовать обычные полуавтоматические элеваторы. Разработан и серийно выпускается комплекс средств для механизации спуско-подъемных операций КМСП-59.

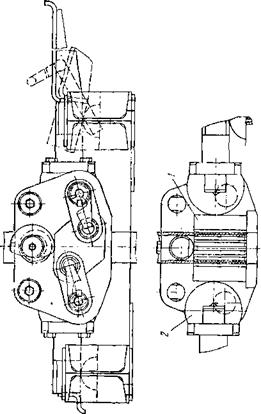

Трубодержатель (рис. 6.13) служит для удержания на весу гладкостенной колонны и восприятия крутящего момента при свинчивании и развинчивании свечей. Захват свечей произво-

►а

к

к

<D

H

СО

»

>»

Он

Н

Н

S

>»

ex

H

•s

S

|

о S о в CJ m |

![]() s

s

I

о

2 s

ЗD V.. a

я U I

de U о

дится плашками 1, которые зажимают ее под действием эксцентриков 2. Разработан также гидравлическим трубодержа — тель ТР2-12Д

Свечной амортизатор (рис. 6.14) служит для амортизации бурильной свечи при спуско-подъемных операциях. Когда свеча подвешена на амортизаторе, вал провисает относительно корпуса вниз па пружине, которая имеет мягкую характеристику, и дальнейшее сжатие возможно под действием руки рабочего, что позволяет заводить резьбовой конец свечи в резьбу колонны без стравливания каната с лебедкн станка.

Свечной амортизатор (рис. 6.14) служит для амортизации бурильной свечи при спуско-подъемных операциях. Когда свеча подвешена на амортизаторе, вал провисает относительно корпуса вниз па пружине, которая имеет мягкую характеристику, и дальнейшее сжатие возможно под действием руки рабочего, что позволяет заводить резьбовой конец свечи в резьбу колонны без стравливания каната с лебедкн станка.

Подснечниа с решеткой н ограждением предназначен для перемещения бурильных свечей но направляющим обоймам, в которые вставлены подпятники с легко скользящим сферическим основанием и конусом в верхней части, облегчающим установку свечи резьбовым концом на подпятник. При перемещении бурильной КОЛОМНЫ через шпиндель станка съемный кернопри — емник извлекают и забрасывают через специальный проходной сальник, имеющий широкое отверстие 15 стволе. При работе ССК. используется специальный вспомогательный и аварийный инструмент.

Опоры двух типов для монтажа колонкового набора и съемного керноподъемии — ка представляют собой самоустанавливаю — щийся хомутный зажим, смонтированный на основании числа опор.

Ключи (рис. 6.15), входящие в комплект ССК — трехзвенные гладкозахватные Рис. 6.14. Свечной Для бурильных труб, двухзвепные гладко — амортизатор захватные для керноприемных труб, пла-

шечные для наружных колонковых и бурильных труб, а также буровые ключи для переходников, колонковых наборов, расширителей и коронок.

Технология бурения с применением ССК отличается от обычного алмазного бурения, прежде всего, в отношении конструкции скважин. При основном диаметре скважины 59 мм забуривание производят коронкой диаметром 93 мм на глубину 7—8 м и обсаживают трубами диаметром 89 мм, этим обеспечивается удобство работы с ведущей бурильной трубой. Далее бурение ведется коронкой диаметром 70 мм до встречи плотны х пород, и закрепляют этот интервал более толстостенными трубами диаметром 73 мм, поскольку тонкостенные трубы при больших частотах вращения бурильных труб протираются, чем

осложняется проходка скважины. При спуске обсаднЫх труб применяют все меры к тому, чтобы во время бурения они не развернулись.

Особенности технологии бурения с применением ССК связаны, главным образом, со Специфическими отличиями ССК от обычного бурового снаряда. К ним относятся: а) малая жесткость колонны, не позволяющая использовать большие осевые нагрузки; б) узкие кольцевые зазоры, вызывающие повышенные гидравлические сопротивления; в) повышенная площадь рабочего торца алмазной коронки, которая в сочетании с ма-

|

Рис. 6.15. Ключи для колонковых и бурильных труб ССК: а — гладкозахватный; б — плашечный |

лой жесткостью колонны определяет большую тенденцию скважин к искривлению.

При бурении с использованием ССК в еще большей мере главным принципом технологии является осторожность при выполнении всех технологических операций.

Поскольку бурильные трубы ССК не позволяют применять большие осевые нагрузки, используют ступенчатый способ подачи, т. е. в начале рейса бурение ведется с малой осевой нагрузкой, а но мере снижения механической скорости осевая нагрузка увеличивается до предельной для данной колонны бурильных труб.

Учитывая небольшое сечение кольцевого канала между трубами и стенками скважины и значительные гидравлические сопротивления, для регулирования подачи насоса используют коробку скоростей или сменные рубашки цилиндров. Избыточное количество промывочной жидкости отводить «на слив» не рекомендуется, так как при этом не обеспечивается контроль за количеством подаваемой жидкости под коронку. Скорость вог — ходящего потока поддерживается в пределах 0,5—1,0 м/с. С увеличением частоты вращения бурового снаряда из-за вихревого движения жидкости потери давления в кольцевом канале возрастают. Поэтому при определении осевой нагрузки надо учитывать величину «подпора», т. е. выталкивания бурового снаряда промывочной жидкостью.

При бурении с использованием ССК и КССК применяются новые буровые насосы конструкции С КБ ВПО «Союзгеотех — ннка».

Насос НБЗ-120/40 — горизонтальный, трехплунжерный с пя- тнскоростной коробкой передач от автомобиля ГЛЗ-бЗ, что дает возможность регулировать подачу в пределах 15—120 л/мин. Максимальное рабочее давление 4 МПа.

Насос НБ4-320/63 — также горизонтальный, трехплунжер — ный, но с трсхскоростной коробкой передач и сменными плунжерами двух диаметров 45 и 80 мм, что обеспечивает шесть ступеней изменения подачи — от 32 до 320 л/мин. Рабочее давление 6,3 МПа. Могут быть применены и другие типы насосов с подобной технической характеристикой.

При бурении ССК из-за малого сечения каналов для прохода промывочной жидкости последняя должна обладать высокими качествами: малой вязкостью для снижения гидравлических потерь давления, смазывающими свойствами для снижения трения, бурового снаряда о стенки скважины и способностью надежно крепить неустойчивые породы. Выбор промывочной жидкости, соответствующей конкретным условиям, часто бывает решающим для успешного применения ССК — Для борьбы с вибрацией бурильной колонны применяются общие для алмазного бурения методы и средства.

Для устранения самозаклинивания керна внутреннюю поверхность керноподъемника покрывают специальной смазкой или полируют. Снижение частоты самозаклинивания керна достигается также за счет дорнирования кериоприемных труб (упрочнение и повышение чистоты внутренней поверхности). Для обеспечения падежного подъема керна тщательно производят насадку керноподъемпой трубы, что на малых глубинах определяется по слуху, на больших — по показаниям манометра насоса. При использовании ССК выход керна всегда больше, чем при обычном бурении.

Поскольку при использовании ССК искривление скважины больше, чем при обычном бурении, для обеспечения сохранения скважиной заданного направления добиваются центрирования колонкового набора описанными выше техническими и технологическими средствами, а также путем придания колонковому набору жесткости за счет коротких колонковых труб ( — 1,5 м), соединенных ниппелями, армированными рэлитом или алмазами и снабженных канавками для прохода промывочной жидкости.

Область применения ССК в настоящее время ограничивается породами X (как исключение XI) категории по буримости. Наиболее выгодно применять ССК в породах VIII—IX катего рий по буримости, где алмазные коронки дают наибольшую проходку.

В результате проведенных ВИТР специальных исследований установлено, что применение ССК оказывается экономически неэффективным в случаях: 1) если проходка за рейс ССК менее чем в 3 раза превышает проходку за рейс обычным способом; 2) если проходка за рейс обычным способом более чем в 3 раза превышает проходку за цикл ССК; 3) если механическая скорость при заменяемом способе бурения более чем в 1,5 раза превышает механическую скорость при использовании ССК; 4) если проходка на коронку ССК менее чем в 1,5 раза превышает проходку на коронку при заменяемом обычном способе.

Нерационально применение ССК и при малых глубинах. Однако там, где запроектировано применение ССК, обычно с нуля начинают применять последний, чтобы не терять время на замену бурильных труб. Что касается максимальной глубины, то по этому вопросу имеются расхождения: за рубежом предельной глубиной считается 1200 м, у нас — до 2000 м и выше.

Неоспоримыми преимуществами ССК и КССК являются: малые затраты времени на спуско-лодъемные операции благодаря извлечению керна без подъема бурильной колонны; высокий выход керна благодаря устранению его истирания при самозаклинивании; высокая проходка на алмазную коронку повышенного качества, достигающая 100 м и более, и на основе всего этого повышение производительности и качества буровых геологоразведочных работ.

Техника и технология бурения с применением ССК и КССК непрерывно совершенствуется. Уже созданы снаряды ССК с эжектором для создания обратной циркуляции промывочной жидкости и с гидравлическим вибратором для устранения самозаклинивании керна. Ведется разработка высокочастотных гидроударных машин для применения в комплексах ССК и КССК.