Метод продолжительности (скорости) бурения

Метод продолжительности (скорости) бурения

Метод продолжительности бурения, известный еще как метод скорости бурения (механический каротаж), основан на измерении времени, необходимого для бурения единицы проходки (1,0; 0,5; 0,4; 0,25; 0,2; 0,1 м). Продолжительность бурения записывали с первых дней развития нефтяной промышленности. В течение многих лет механический каротаж проводили путем разметки рабочей (ведущей) трубы на метровые интервалы и записи времени, за которые каждая метка подходила к вкладышам ротора. Этот метод еще практикуется в некоторых районах. Недостаток его — необходимость точной разметки трубы и субъективные ошибки при определении времени бурения 1 м.

В 40-х годах в СССР и за рубежом появились механические приборы регистрации продолжительности бурения. Их появление связано в основном с внедрением в практику геологопоисковых работ газокаротажных станций, оснащенных глубиномерами. На первых полуавтоматических станциях оператор вручную отмечал время бурения единицы проходки (1,0; 0,5; 0,3; 0,25 м), а затем строил на миллиметровке кривую скорости (в м/ч) или продолжительности (в мин/м) бурения. На автоматических газокаротажных станциях АГКС-55/59 метровые метки наносились автоматически на непрерывно движущуюся диаграммную ленту с последующей ручной перестройкой кривой продолжительности бурения в функции глубин. Аналогичные приборы появились за

рубежом в комплекте КИП буровой установки. Последующие модели автоматических газокаротажных станций (АГКС-65, АГКС-

4, модели США и Франции) содержали устройства, автоматически регистрирующие кривую продолжительности бурения на диа — . граммной ленте в масштабе глубин.

Датчики глубин в первых моделях станций (ГКС-3; АГКС — 55/59; АГКС-65) были связаны тросиком с талевым блоком или вертлюгом, в последней модели (АГКС-4) — с ходовым концом талевого каната. Движение талевого блока через ходовой конец талевого каната передается мерному ролику и далее через редуктор сельсину-датчику, соединенному по индикаторной схеме с сельсином-приемником, расположенным в панели глубин. Изменение глубины скважины пропорционально передвижению талевого блока буровой установки. Такие же глубиномеры применялись и на первых моделях автоматических станций контроля параметров бурения (АСПБ) [81]. На последних моделях АСПБ используются электронные глубиномеры, датчики которых также связаны с ходовым концом талевого каната. Продолжительность бурения (механическая скорость бурения) есть обобщенный параметр, характеризующий процесс разрушения горной породы, зависящий от ряда технологических и технических факторов, а также от свойств разбуриваемых горных пород.

Влияние указанных технико-технологических факторов на механическую скорость бурения детально рассмотрено в гл. 1. Здесь уместно проиллюстрировать влияние отдельных факторов на скорость бурения в виде графиков зависимости скорости бурения от тех или иных факторов.

Очень большое влияние на скорость бурения оказывает на-

V грузка на долото. От величины нагрузки зависит режим разрушения породы — поверхностное истирание, усталостно-объемное или объемное разрушение. Естественно, что при объемном разрушении достигается максимальная механическая скорость бурения. Все исследователи [33, 81, 144] считают, что повышение нагрузки ведет к росту механической скорости бурения, но в различной степени. Эта зависимость может быть линейной и степенной с показателем степени, меняющимся в широких пределах. В отдельных случаях зависимость может быть даже убывающей.

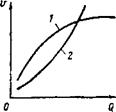

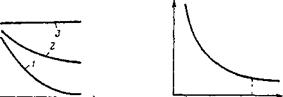

На рис. 4.2 изображены типичные кривые У=/(С) для объемного, усталостного и поверхностного режимов разрушения [33].

В общем виде зависимость механической скорости от нагрузки можно записать так:

Рис. 4.2. Зависимость скорости бурения V от осевой нагрузки С.

|

усталостное, |

Разрушение: 1 — объемное, 2 ■ 3 — поверхностное

Разрушение: 1 — объемное, 2 ■ 3 — поверхностное

У= ав"’,

где акт — коэффициенты, зависящие от свойств породы, конструкции долота и других режимных параметров.

✓

В зависимости от свойств породы показатель т может меняться от 0,6 до 3, причем по данным В. С. Федорова [168] минимальное значение т {<.т<2) характерно для твердых пород и наибольшее (2 <; т <; 3) — для мягких. В работе [62] для мягких пород т = 0,6, а для всех остальных т = 1. Величина т зависит также от шага зубьев, их взаиморасположения по отношению к образующей конуса, угла при вершине зубьев, т. е. чем рациональнее рабочая поверхность шарошек относительно данной породы, тем выше значение т [168].

Существенное влияние на показатель т оказывает степень очистки забоя от шлама. При плохой очистке забоя эффективность нагрузки резко снижается, так как на забое образуется шламовая подушка, и механическая скорость бурения уменьшается за счет вторичного перемалывания шлама. Зашламление забоя может снизить показатель т до единицы, а иногда и меньше. Таким образом, степень очистки определяет величину нагрузки на долото.

Следует отметить еще одну особенность ^в зависимости ): повышение критической нагрузки &кр способствует иногда не увеличению V, а снижению ее [140]. Величина (7кр зависит от крепости породы (чем меньше критическое напряжение породы, тем меньше (7кр), степени очистки забоя скважин от выбуренной породы (чем меньше шлама на забое, тем выше (7кр), рабочей поверхности долота (чем ниже зубья шарошек, тем меньше (7кр). Последнее объясняется тем, что после погружения зубьев шарошек под нагрузкой (7 = (7кр в породу на величину, равную высоте наименьших зубьев, даль-

Рис. 4.3. Зависимость скорости бурения V от вращения долота п.

Разрушение: / — объемное, 2 — усталостное,

Разрушение: / — объемное, 2 — усталостное,

3 — поверхностное

нейшее увеличение <7 не приводит к увеличению погружения, а следовательно, и к росту V.

Другими исследователями [62, 81] наличие такой нагрузки Скр не подтвердилось. Фактором, существенно влияющим на скорость бурения, также является частота вращения долота п [62, 81, 140].

С ростом числа оборотов долота увеличивается число поражений забоя зубьями шарошек в единицу времени, растут скорость удара зубьев о породу и динамическая составляющая нагрузки на долото.

Все это обеспечивает рост V. Но с увеличением п уменьшается время контакта зуба с породой т, что способствует снижению скорости бурения. Поэтому зависимость V =/(п) очень сложна [174].

При различных режимах разрушения породы — поверхностном, усталостном и объемном зависимость У=/(п) различна (рис. 4.3).

В общем виде зависимость У=/(п) можно выразить уравнением

V — апь,

где ап Ь — коэффициенты, зависящие от свойств породы и режима бурения.

Показатель степени при п меняется в широких пределах, но, как правило, Ь < , причем меньшие величины Ь соответствуют породам большей твердости.

В. С. Федоров показывает и в этой зависимости наличие критического числа оборотов якр. Но другие исследователи такого максимума не подтверждают.

Режим промывки, а также качество промывочного агента, как Уже указывалось выше, очень сильно воздействуют на процесс разрушения, а следовательно, и на скорость бурения.

Рис. 4.4. Зависимость скорости бурения V

от расхода промывочной жидкости (Э:

от расхода промывочной жидкости (Э:

/ — К = <2/(а + ЬО), 2- У = х<0«

Многочисленные исследователи [17, 38, 56, 58, 83, 1 11] указывают на влияние величины расхода промывочной жидкости £> на механическую скорость бурения. Расход обеспечивает очистку забоя от шлама и недостаточная его величина ведет к зашлам — лению забоя, вторичному перемалыванию шлама, а следовательно, и к снижению V.

В. С. Федоров на основании своих данных и данных других авторов делает вывод о том, что в общем виде зависимость

V =/( (?) описывается уравнением

0/(а + ЬО),

где а и 6 — коэффициенты, зависящие от свойств проходимых пород, качества промывочной жидкости, конструкции долот и других параметров режима бурения. Данная зависимость изображена на рис. 4.4.

На рис. 4.4 видно, что с увеличением <2 скорость бурения асимптотически стремится к некоторому значению Кг шах — Это объясняется тем, что при достижении полной очистки забоя от шлама величина расхода уже не влияет на скорость бурения, т. е. увеличение его не дает положительного эффекта.

По данным другого автора [65] связь между Vи £? можно выразить уравнением

К=г()0",

где Ц! и а — коэффициенты, зависящие от тех же факторов, что и в предыдущей формуле (см. рис. 4.4).

При турбинном бурении (кроме описанного непосредственного влияния 0 на скорость бурения) увеличение расхода про

мывочной жидкости вызывает пропорциональное увеличение числа оборотов турбобура «, что может привести к более резкому, чем при роторном бурении и электробурении, росту механической скорости.

Для числа оборотов долота, как указывалось выше, существует критическое значение якр, следовательно, при турбинном бурении и для <2 существует такое значение (}кр, превышать которое не следует [65, 81].

Кроме того, увеличение расхода (? приводит к росту потерь давления в затрубном пространстве, которое является составляющей дифференциального давления на забой. Повышение дифференциального давления приводит к снижению механической скорости, причем это справедливо как для роторного, так и для турбинного бурения. Это еще раз подтверждает, что повышение расхода не всегда дает положительный результат.

При работе долота на забой действует гидростатическое давление столба промывочной жиякости /;1С. давление потерь в затрубном пространстве А/;,,, и поровое давление проницаемого пластарт. Алгебраическая сумма этих давлений называется дифференциальным давлением в системе «скважина — пласт» [81]:

Ар = Ргс + Арзп — Рпл-

Процесс бурения, как правило, идет в условиях положительного перепада между скважинным и пластовым давлением. Под действием этого перепада происходит фильтрация промывочной жидкости в породу: мелкие частицы выбуренной породы и глинистый фильтрат закупоривают постоянно обновляемый поверхностный слой забоя. В связи с этим проницаемость поверхностного слоя многократно снижается по сравнению с ненарушенным слоем породы, а градиент давления на поверхности забоя многократно возрастает. В результате высоких градиентов давления порода прижимается к массиву с таким усилием, что затрудняется откол частиц. Параллельно с этим действует другой отрицательный фактор: при большом значении Ар частицы выбуренной породы заново консолидируются, образуя плотную, псевдопластичную «штукатурку» на забое, и силы сцепления между ними достаточно велики, чтобы управлять скоростью бурения. Следует отметить, что первый фактор действует только в проницаемых породах при наличии рпл, тогда как второй справедлив и для плотных непроницаемых глин.

Эффект влияния дифференциального давления на скорость бурения в значительной степени зависит от свойств пород. При бурении слабопроницаемых и непроницаемых пород величина рт очень мала по сравнению с /;гс, и, следовательно, величина (/>ге + ААп) практически не уравновешивается, т. е. все давление передается на забой (рис. 4.5). Естественно, что в глинах дифференциальное давление Ар оказывает наибольшее отрицательное влияние на скорость бурения [67, 81, 180]. Кроме того, мягкие породы под действием давления еще более уплотняются, вызывая вторичное снижение скорости бурения.

|

V |

![]()

|

и |

![]()

|

о |

|

*0 у, сП |

![]()

|

Рис. 4.5. Зависимость скорости бурения Кот дифференциального давления Др. |

|

о |

![]()

|

Породы: 1 — непроницаемые, 2 — слабопроницаемые, 3 — высокопроницаемые Рис. 4.6. Зависимость скорости бурения Vот вязкости промывочной ЖИДКОСТИ |Л |

При бурении твердых пород (исключающих доуплотнение) с большой проницаемостью и нормальным поровым давлением дифференциальное давление оказывает очень малое воздействие на скорость бурения [67, 81], так как на поверхности разрушения не образуется повышенного градиента давления из-за свободного поступления промывочной жидкости в пласт (см. рис. 4.5). Бурение пород с аномально высоким поровым давлением осуществляется намного быстрее при тех же параметрах бурения, так как в этом случае уравновешивающая составляющая дифференциального давления рпл велика и на поверхности забоя действует небольшое давление А/;; иногда же Ар < 0. Следует также отметить, что перепад давления Ар влияет на скорость лишь в некоторых пределах (до 35 кгс/см2). Дальнейшее увеличение Ар [81, 116] уже не ведет к снижению механической скорости бурения.

При бурении твердых пород (исключающих доуплотнение) с большой проницаемостью и нормальным поровым давлением дифференциальное давление оказывает очень малое воздействие на скорость бурения [67, 81], так как на поверхности разрушения не образуется повышенного градиента давления из-за свободного поступления промывочной жидкости в пласт (см. рис. 4.5). Бурение пород с аномально высоким поровым давлением осуществляется намного быстрее при тех же параметрах бурения, так как в этом случае уравновешивающая составляющая дифференциального давления рпл велика и на поверхности забоя действует небольшое давление А/;; иногда же Ар < 0. Следует также отметить, что перепад давления Ар влияет на скорость лишь в некоторых пределах (до 35 кгс/см2). Дальнейшее увеличение Ар [81, 116] уже не ведет к снижению механической скорости бурения.

Эффективность влияния Др зависит от нагрузки, приложенной к долоту. С ростом нагрузки темп снижения V в зависимости от Ар растет [67, 81, 180].

Описывая влияние качества промывочной жидкости на эффективность бурения, ограничимся только рассмотрением его основных параметров — удельного веса, вязкости, фильтрации (водоотдачи), содержания твердой фазы.

Плотность промывочной жидкости р входит составляющей в величину гидростатического давления ргс и давления потерь в затрубном пространстве Арш, влияние которых на механическую скорость бурения уже описано. Косвенное влияние плотности промывочной жидкости на V выражается в следующем: потери давления в циркуляционной системе увеличиваются пропорционально росту плотности промывочной жидкости, и если насосы работают на максимальной гидравлической мощности, то увеличение плотности промывочной жидкости, а следовательно, и давление на насосе приведут к пропорциональному снижению расхода промывочной жидкости, а следовательно, и к снижению скорости бурения [81, 157].

Получены такие зависимости скорости бурения от плотности промывочной жидкости:

V = I — кр,

V = арь + с,

Г — 5

Р

где а, Ь, с, к, I, т, х, г — коэффициенты, зависящие от

природных и технологических факторов.

Общепризнанное отрицательное влияние увеличения вязкости промывочной жидкости на механическую скорость бурения объясняется тем, что более вязкие жидкости медленно проникают в породу под долотом и тем самым хуже способствуют их разрушению. Повышение вязкости промывочной жидкости вызывает снижение скорости бурения в слоях, расположенных около забоя (скорость потока обратно пропорциональна вязкости), что приводит к ухудшению удаления частиц породы из-под долота [81].

На основании этого можно предположить, что изменение вязкости меньше влияет на разрушение пород с низкой проницаемостью, так как в этом случае проникновение жидкости в трещины под долото очень мало.

По данным [81] увеличение вязкости ц > 40 сП уже не приводит к снижению скорости бурения; наибольшее ее влияние наблюдается при вязкости |х до 49 сП (рис. 4.6).

Многие исследователи [157 и др.] в своих работах показывают отрицательное влияние твердой фазы в промывочной жидкости на скорость бурения. Однако только П. Л. Мур [81] попытался объяснить это тем, что присутствующие в жидкости твердые частицы способствуют увеличению времени, необходимого для полного удаления отколотых частиц породы. Даже если и принять во внимание это непосредственное влияние концентрации твердой фазы на скорость бурения, то косвенное ее влияние оказывается неизмеримо большим. По данным [81, 157] повышение содержания твердой фазы ведет к росту плотности промывочной жидкости, дифференциального давления на забой и вязкости. Эти факторы и влияют на скорость бурения. Например, когда промывку осуществляли водобентонитовым и водоглицериновым раствором (без твердой фазы), то лучшие результаты получили в первом случае, так как вязкость водоглицеринового раствора была выше [81].

Таким же образом можно оценить влияние на V водоотдачи. Она влияет на скорость бурения не непосредственно, а через изменение вязкости раствора.

В работе [81] предполагается оценивать обшее влияние расхода и свойств промывочной жидкости на скорость бурения, пользуясь функцией числа Рейнольдса (Яе)

SHAPE \* MERGEFORMAT

|

( /О V £0_ (1х |

![]()

|

Яе = А: |

при 2 < Ле < 100,

при 2 < Ле < 100,

—

|

где О Р с! |

расход промывочной жидкости;

расход промывочной жидкости;

— ее плотность;

— диаметр насадок долота;

— кинематическая вязкость жидкости.

Как правило, породы большей прочности и твердости разбуриваются труднее, т. е. с меньшей скоростью, чем мягкие. Объяс

няется это тем, что режим разрушения (поверхностный или объемный) и соответственно скорость бурения зависят от соотношения между прилагаемой нагрузкой и прочностью породы. При увеличении прочности породы и постоянной нагрузке режим разрушения может перейти из объемного в поверхностный, что приведет к снижению скорости бурения.

Прочность породы зависит от ее пористости (чем больше пористость, тем меньше прочность), поэтому пористые породы разбуриваются легче, чем монолиты. Иногда более твердые, но более пористые породы разбуриваются быстрее, чем менее твердые, но очень плотные пласты (например, твердые песчаники — часто разбуриваются быстрее, чем более|Мягкие глины).

Проницаемость породы также способствует улучшению — процесса разрушения. При разбуривании проницаемой горной породы промывочная жидкость или ее фильтрат быстро проникают в породу под долотом и в полость под частицей, что обусловливает более быстрое отделение продуктов разрушения от массива.

Выше было показано, какое большое воздействие на скорость бурения оказывает дифференциальное давление. Пластовое (или поровое) давление, являясь составляющей дифференциального давления, естественно, очень сильно влияет на скорость бурения. В связи с этим скорость бурения будет выше в менее прочных породах, более пористых и проницаемых и в породах с высоким поровым давлением.

Таким образом, на эффективность процесса разрушения породы (в данном случае на механическую скорость бурения или продолжительность бурения) влияет множество технологических и геологических факторов. Чтобы добиться более высокой эффективности разрушения, необходимо регулировать технологические параметры процесса бурения, а чтобы получить какую — либо геологическую информацию, необходимо учитывать влияние этих же параметров на скорость бурения. Возникает двойная необходимость регистрации технологических параметров — для оптимизации бурения и для решения геологических задач.

Метод продолжительности бурения используется во время бурения скважины, как правило, до проведения стандартных промыслово-геофизических измерений в стволе скважины. Этим и определяется его геологическое значение.

По-видимому, наиболее эффективно применять метод продолжительности бурения (механический каротаж) для выделения пористых зон. Если будет отмечено уменьшение продолжительности бурения поисковой скважины в интервалах, где предполагается наличие пластов-коллекторов, то бурение нужно немедленно прекратить. Далее по вынесенным циркулирующей промывочной жидкостью кусочкам шлама можно установить, надо ли уже пройденный пористый интервал опробовать испытателем пластов, а остальную его часть пройти с отбором керна.

Кроме того, по данным продолжительности бурения в сочетании с результатами анализа шлама путем сравнения данной диаграммы с диаграммами соседних скважин можно скорректировать разрез еще во время бурения; это удобно для выбора интервалов отбора керна и опробования испытателем пластов, выделения интервалов, где может быть установлен пакер при опробовании пластов в открытом стволе, для определения глубин спуска обсадных колонн и др.

В некоторых случаях данные метода продолжительности бурения также дают возможность: 1) устанавливать контрольные точки при описании разреза по шламу; 2) уточнять привязку шлама к глубине; 3) контролировать качество отбираемого шлама; 4) судить о литологической характеристике интервалов, проходимых без отбора керна; 5) сопоставлять разрезы скважин еще до проведения электрометрии; 6) сопоставлять замеры глубины, полученные по буровому инструменту, с данными стандартных промыслово-геофизических методов.

Анализируя возможности применения диаграмм продолжительности бурения, можно видеть, что ряд задач при правильной регистрации кривой продолжительности бурения может быть решен без какой-либо дополнительной обработки полученной информации. Если режимно-технологические параметры в процессе отдельного рейса меняются незначительно, а проходка на одно долото достигает десятков и сотен метров (чем гарантируется незначительное изменение износа долота в близлежащих интервалах), то диаграмма продолжительности бурения позволяет решать практически все перечисленные выше задачи.

При этом выбор способа представления конечной информации имеет принципиальное значение. Загрубление информации по глубине (т. е. выбор слишком большого шага квантования) и неправильный выбор шкалы повсеместно приводят к тому, что метод продолжительности бурения не позволяет решить поставленные задачи, вследствие чего делаются неверные выводы о невозможности выделения в ряде районов пород-коллекторов методом продолжительности бурения.

В настоящее время наиболее совершенным (с точки зрения представления конечной информации) является способ регистрации кривой продолжительности бурения при проведении детального механического каротажа (ДМК) на станциях АСПБ [81].

При выполнении ДМК автоматически регистрируется кривая продолжительности бурения на ленте шириной 270 мм, протягиваемой с шагом квантования 25; 50 и 100 см в масштабе глубин 1:500 и 10; 20 и 40 см в масштабе 1:200. Вся шкала разбита на 200 дискретных уровней, запись осуществляется на трех масштабах 0—3; 0—7,5 и 0—15 мин/м. Это позволяет четко фиксировать любое изменение буримости пород в большом диапазоне (4—1000 м/ч) с высокой точностью и чувствительностью.

Опыт эксплуатации станций АСПБ в Западной Сибири, Коми и в Крыму показывает, что ДМК позволяет надежно выделять

|

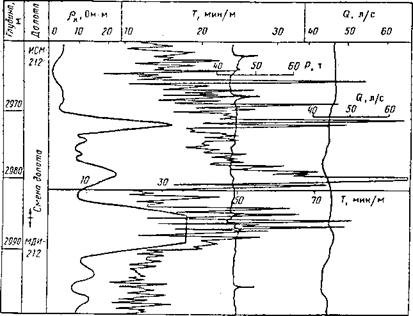

Рис. 4. 7. Расчленение карбонатных отложений по данным ДМК (для сравнения приведена диаграмма КС) |

породы-коллекторы с повышенной (по сравнению с вмещающими породами) пористостью. На примере Коми (площадь Во — зей) можно показать (рис. 4.7), что по результатам ДМК хорошо выделяются и карбонатные породы-коллекторы, которые по кривой продолжительности бурения, регистрируемой станцией АГКС, не выделялись.

На станциях АГКС-65 и АГКС-4АЦ шкала кривой продолжительности бурения принята 0—40 мин/м при ширине 8 см. Весь диапазон разбит на 40 дискретных уровней через 1 мин/м. Это приводит к тому, что хорошо буримые проницаемые коллекторы на этой кривой практически не будут выделяться. Предположим, что скорость бурения при разбуривании пласта-коллектора возросла с 25 до 50 м/ч, т. е. в 2 раза. На кривой продолжительности бурения при использовании станций АГКС-65 (АГКС-4АЦ) это изменение не найдет отражения, так как при этом будет фиксироваться лишь одно значение — 2 мин/м, хотя практически время бурения интервала в 1 м изменится с 2,4 до 1,2 мин/м, т. е. тоже в 2 раза. Поэтому по данным станции АГКС-65 (АГКС-4АЦ) нельзя не только дифференцировать коллектор по буримости, но и в большинстве случаев выделять его на фоне вмещающих пород.

«У Выбор шага квантования кривой продолжительности бурения в различных геолого-технологических условиях должен определяться в основном возможным диапазоном изменения скоростей бурения. Ориентировочно при скоростях бурения >100 м/ч шаг квантования следует применять 40 см (1:200) и 100 см (1:500), в диапазоне скоростей бурения 1—100 м/ч — 20 см (1:200) и 50 см (1:500), при скоростях <10м/ч— 10см (1:200) и 25см (1:500). При этих условиях не будут пропущены даже маломощные тонкослоистые пласты-коллекторы.

J В зависимости от геологической задачи кривая буримости должна обеспечить: 1) четкое выделение коллектора на фоне вмещающих пород; 2) выделение в пределах коллектора слабопроницаемых малоперспективных разностей.

Первое требование, очевидно, должно выполняться при исследовании поисковых и разведочных скважин, а также эксплуатационных скважин в районах, где выделение границ пласта — коллектора по данным комплекса промысловой геофизики затруднено.

Второе требование должно соблюдаться при исследовании эксплуатационных скважин в районах, где границы пласта-коллектора однозначно отмечаются по комплексу промысловой геофизики. В этом случае в пределах коллектора выделяются малопер-

спективные разности, проводить перфорацию против которых не имеет смысла.

В зависимости от сформулированных требований должна меняться и регистрация кривой буримости. Первому требованию лучше всего отвечает кривая скорости бурения (в м/ч), второму— кривая продолжительности бурения в (мин/м).

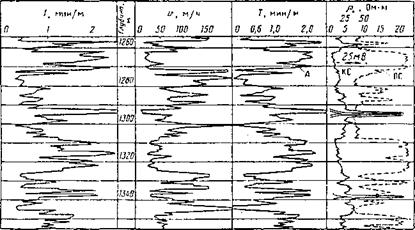

На рис. 4.8 в сопоставлении с диаграммой стандартной электрометрии показаны обе эти кривые. Однако можно получить кривую буримости, удовлетворяющую как первому, так и второму требованиям. Обоим требованиям отвечает кривая продолжительности бурения А, записанная в логарифмическом масштабе. Она позволяет уверенно выделять не только границы пласта — коллектора, но и хорошо дифференцировать сам пласт-коллектор (при условии, что режимно-технологические параметры меняются в рейсе незначительно).

Однако, если режимно-технологические параметры в рейсе претерпевают значительные изменения, решение задачи литологического расчленения разреза и выделения пористых пластов-кол — лекторов по кривой продолжительности бурения бывает затруднено, а иногда и невозможно. Поэтому многие исследователи [43] предлагают методики интерпретации кривой продолжительности бурения с учетом изменения режимно-технологических парамет-

|

Рис. 4.8. Кривые скорости Ки продолжительности Т бурения в сопоставлении с диаграммами электрометрии |

ров, что позволяет в той или иной степени нормализовать кривую продолжительности бурения.

Степень нормализации зависит от правильности выбора модели бурения, т. е. от учета доминирующих факторов, влияющих на процесс бурения.

Например, В. Н. Дахновым [43] предложена модель, описываемая уравнением

Т = с акр, (4.1)

где Т — продолжительность бурения;

с — коэффициент, определяемый давлением на режу

щую площадь начальной опорной поверхности долота числом лопастей (для лопастных долот), продолжительностью работы долота на забое и качеством очистки забоя; окр — критическое напряжение горных пород.

При этом под критическим напряжением, называемым в других работах пределом прочности и коэффициентом крепости [43], понимается сопротивляемость горных пород разрушению долотом в процессе бурения. Этот параметр является сложной функцией временных сопротивлений породы на сжатие и срез и зависит от характера разрушающей нагрузки. При динамической нагрузке окр может быть в 10 раз меньше критического напряжения при статической нагрузке. Разрушение горных пород долотом обусловливается как статическими, так и динамическими усилиями, причем доля тех и других зависит от способа бурения, типа долота и других факторов. Поэтому критическое напряжение характеризует свойство пород при бурении их однотипным буровым инструментом и при неизменяющемся способе бурения.

При бурении пластических пород разрушение их обычно происходит через цемснтируюйпсе вещество или вдоль границ его соприкосновения с зернами породы. Критическое напряжение таких пород в основном зависит от прочности цемента и его связи с частицами породы.

Для карбонатов и песчаников критическое напряжение уменьшается с возрастанием коэффициента пористости кп. Эта зависимость удовлетворяет эмпирическому уравнению [43]

|

(4.2) |

![]() 1ёс7кр = А— Вкп,

1ёс7кр = А— Вкп,

где А и В — коэффициенты, определяемые минеральным составом и структурой пород.

Данная зависимость обусловливает возможность выделения высокопористых осадочных пород по диаграммам продолжительности бурения.

В. Н. Дахнов [43] считает, что при интерпретации диаграмм продолжительности бурения целесообразно ввести понятие о приведенном критическом напряжении пород акрпр, понимая под этим сопротивляемость разбуриванию фиктивной среды, для которой соблюдается закономерность (4.2). Тогда

Г2

|

(4.3) |

![]() Т = —2-ст

Т = —2-ст

2 кр пр 5

где /’о — начальная опорная поверхность долота;

п — число оборотов долота в 1 мин;

р — давление, действующее на режущую поверхность

долота.

Считается, что при переходе из одной породы в другую при постоянных режимных параметрах изменения значений акрпр и Т связаны с изменением коэффициента акр При этом

акр /а! р — Г/Г, (4.4)

где акр и Т — критическое напряжение и продолжительность проходки в породах, механические свойства которых неизвестны; о *, и Т* — то же, в породах с известными механическими свойствами (рыхлые пески и однородные пластичные глины). Формула (4.4) дает возможность рассчитать

сткр = (Т / Т*)а’кр,

если известны Т, Т* И (7*кр.

Зависимость, аналогичная (4.3), получена другими авторами на основании использования уравнения Федорова [68]:

о Б

Т = -^-, (4.5)

сп О

где акр — критическое напряжение породы;

— начальная поверхность долота; с — коэффициент размерности; п — число оборотов долота в 1 мин;

С — нагрузка на долото.

Непременное условие определения критического напряжения по формулам (4.3)—(4.5) — непрерывная регистрация скорости вращения долота и нагрузки на долото.

Учет специфических особенностей конкретных месторождений позволяет в ряде случаев с успехом применить упрощенную методику интерпретации для решения конкретных геологических задач. Например, нами [81] был предложен относительный параметр буримости Дт для оперативного выделения коллектора в Л процессе бурения. Относительный параметр буримости Дт представляет собой отношение продолжительности бурения исследуемого пласта Тк и продолжительности бурения опорного пласта Топ, представленного глинами и расположенного вблизи исследуемого пласта, т. е. пройденного тем же долотом:

Дт= Тк/Топ. (4.6)

В частопереслаивающемся песчано-глинистом разрезе нефтяных месторождений Западной Сибири применение относительного параметра буримости оправдано также и большой проходкой на долото (100—1000 м). Введение относительного параметра позволяет в значительной мере исключить возрастание времени бурения с глубиной за счет уплотнения пород и увеличения дифференциального давления и в значительной степени исключить влияние на кривую буримости особенностей и конструкции долот различных типов. Различие в буримости глинистых и песчаных пород дает основание предположить наличие связи между буримостью песчаных коллекторов и их глинистостью, а через глинистость — с пористостью.

В условиях Западной Сибири наиболее тесно связан с гли — ■* нистостыо и пористостью относительный параметр апс [43]. По нему, как правило, выделяется граница коллектор — неколлек — тор [43]. Поэтому в случае достаточно тесной связи относитель

ных параметров апси Дх представляется возможность по параметру Дт выделять коллекторы в процессе бурения с разбивкой пород на пять условных градаций: неколлектор, плохой коллектор, средний коллектор, хороший коллектор, очень хороший коллектор.

Статистический анализ большого количества промыслового материала показал существование тесной зависимости между параметрами апс и Дт для песчано-глинистых меловых отложений Западной Сибири, что позволяет использовать относительный параметр буримости Дт для решения геологических задач.

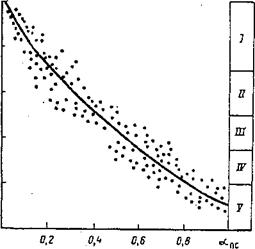

Зависимость между апс и Дт с условным разделением коллекторов на градации по Дт показана на рис. 4.9.

В заключение данного раздела можно сделать следующий вывод. Принимая за источник информации о проходимых породах продолжительность бурения (механическую скорость бурения), следует учитывать влияние всех технологических факторов на эту величину, использовать данные анализа промывочной жидкости и шлама, применять модель бурения, наиболее полно отражающую влияние всех факторов на буримость горных пород, ибо только в этом случае можно добиться точной и вполне однозначной интерпретации данных продолжительности бурения.

|

0,4 Рис. 4.9. Разделение коллекторов (градации /—V) по относительному параметру буримости Дт. Точкам)! обозначены экспериментальные данные |

|

о, г о |

|

|

|

|

|