Гидрофильные электроды

Гидрофильные электроды

Для гидрофильных электродов создание развитой границы раздела газ—электролит—электрод, вблизи которой протекает электрохимическая реакция, осуществляется при помощи перепада давления между газом и электролитом. Конструктивно газодиффузионный электрод состоит из запорного и активного слоев. Оба слоя пористые, однако их структура различна. Газозапорный слой имеет мелкозернистую структуру и изготавливается из металлического порошка, электрохимически неактивного я корроэионно стойкого в электролите, например порошка карбонильного никеля в щелочном растворе. Активный слой, в котором протекают 86

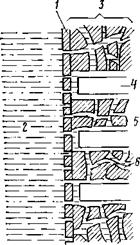

Рис. 3.1. Схема распределения жид-

кости и газа в биопористом газодиф-

фузионном электроде при наличии пе-

репада давления.

/ — запорный слой; 2 — электролит; 3 —

/ — запорный слой; 2 — электролит; 3 —

активный слой; 4 — газовые поры; 5—газ;

6 — жидкостные поры.

токообразующие реакции, яв-

ляется более крупнозернистым.

Он изготавливается из смеси катализатора и порооб — разователя. В качестве последнего используются вещества (бикарбонат аммония, хлористый калий), которые могут удаляться на определенном этапе изготовления электрода. Варьируя количество и размер зерен поро — образователя, можно изменять структуру активного слоя в широких пределах. Изготовление электродов производится способами, хорошо известными. в металлокерамическом производстве: прессование или прокатка порошков с последующим или одновременным спеканием.

При наличии давления со стороны газа часть наиболее широких пор освобождается от электролита (газовые поры), тогда как в узких порах, капиллярное давление в которых выше перепада давления между газом и электролитом, электролит сохраняется (жидкостные поры). Так как запорный слой имеет мелко — пористую структуру, он остается заполненным электролитом при любом рабочем перепаде давления. Это обеспечивает отсутствие пробулькивания газа в электролит и его полное использование в электролитической реакции. На рис. 3.1 представлено схематическое изображение распределения газа и жидкости в подобном электроде.

Металлокерамические электроды рассмотренного типа были впервые реализованы в элементах Бэкона н послужили основой при разработке других конструкций электродов. В элементах Бэкона в качестве катализаторов для водородного и кислородного электродов использовались соответственно никель и лигированная

окись никеля. Применение таких относительно малоактивных катализаторов требует для получения достаточно высокой электрохимической активности электродов повышения температуры до 200—250 °С. В этих условиях прій напряжении 1,0—0,9 В плотность тока составляет 0,1—0,2 А/см2 [3.5].

Применение более активных катализаторов: никеля Ренея, борида никеля или платины для активации водородного электрода и скелетных серебряных катализаторов или високодисперсного серебра для кислородного электрода позволило разработать более активные гидрофильные электроды и создать ТЭ, работающие при 70—100 °С. Элементы с электродами на основе скелетных катализаторов [3.1] при 60°С и напряжении 0,6 В дают плотность тока 0,25 А/см2. Еще более высокие характеристики 0,3 А/см2 при U—0,75 В и 80 °С имеют ТЭ, описанные в [3.8]. Следует, однако, иметь в виду, что приведенные параметры относятся к кратковременным испытаниям. В условиях длительной работы плотности тока не превышают 0,03—0,1 А/см2.

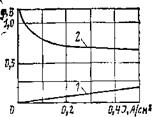

На рис. 3.2 представлены типичные поляризационные кривые для металлокерамических гидрофильных водородного и кислородного электродов. В случае водородного электрода (кривая 1) в широком интервале плотностей тока имеет место прямолинейная зависимость между током и потенциалом. На поляризационной кривой кислородного электрода (кривая 2) в области малых плотностей тока наблюдается участок со значительной поляризуемостью. К гидрофильным электродам следует отнести также электроды из пористой пластмассы. Их основу составляет пористая металлизированная поливинилхлоридная пленка, на одну сторону которой наносится активный слой.

Электроды с регулярной структурой. Определенный теоретический и практический интерес представляют

электроды с регулярной структурой пор, имеющих пра-

электроды с регулярной структурой пор, имеющих пра-

Рис. 3.2. Типичные поляризационные кривые металлокерамических водородного 1 и кислородного 2 электродов. Водородный электрод — никелевый, пропитанный платиной; кислородный электрод — серебряный.

вильную геометрическую форму [3.6]. Электроды с упорядоченной пористой структурой обладают рядом преимуществ по сравнению с электродами, приготовляемыми металлокерамическим способом из порошков: прямые л одинаковые поры позволяют снизить поляризуемость электродов, вызываемую изменением концентрации электролита в порах, и с ними легче осуществить отвод продуктов реакции, чем в случае пор с произвольными размерами и формой. Из-за лучшего использования объема и массы электродов реализуются наиболее высокие удельные показатели (мощность на единицу объема и массы электродов): катализатор используется наиболее полно, поскольку он наносится. на эффективно работающую поверхность электрода.

Исследовались электроды с коническими порами из металлического никеля, покрытого золотом (кислородный электрод) и палладием (водородный электрод).

В случае электродов толщиной 1,5 мм с цилиндрическими порами (8800 пор на 2 см2) при использовании в качестве электролита 30%-ного раствора КОН при 90 °С и напряжении на ТЭ 0,57 В плотность тока составляла 0,1 А/см2, что соответствует 10 кг/кВт (при учете массы только самих электродов).

Электроды с регулярной структурой могут быть реализованы методами сборки микротрубок, электроформовки и утолщения сеток.

Создание пористых электродов с регулярной структурой является, несомненно, технологически трудной задачей. Наиболее доступный вариант электродов с пористой регулярной структурой предложен в [3.7]. Они приготовлены металлокерамическим способом (без применения порообразователей) из порошка никеля узкой фракции, состоящего из укрупненных частиц шаровидной формы, отличающихся по размеру не более чем на 10% среднего арифметического. Запорный слой состоял из частиц диаметром до 20 мкм. Давление прессования и температура спекания были выбраны с расчетом минимальной деформации частиц и соответствующей ‘механической прочности основы электрода.

Пористый электрод с регулярной структурой, образованный из частиц сферической формы, может являться моделью, с помощью которой можно достаточно определенно характеризовать теоретические и экспериментальные особенности протекания электродных про-

цессов в пористых электродах. В практическом отношении изготовление пористых электродов с регулярной структурой пор из порошков со сферической формой частиц (без применения порообразователей) по сравнению с обычной технологией (с использованием порообразователей) имеет то преимущество, что в этом случае обеспечивается приготовление электродов с более воспроизводимыми токовыми характеристиками.