Оптимальные типы, функциональные и конструктивные особенности агрегатов

Оптимальные типы, функциональные и конструктивные особенности агрегатов

В многочисленном ряду машин и аппаратов, предназначенных для сжатия и перемещения газов и жидкостей (центробежные, осевые, роторные, поршневые, мембранные машины и струйные аппараты — эжекторы), условиям применения в системах питания ЭУ и требованиям* предъявляемым к их агрегатам, в наибольшей степени; отвечают:

а) эжекторы в качестве побудителей потоков парогазовых смесей (ПВС и ПКС) в замкнутых газовых контурах;

б) центробежные турболопаточные машины (ЦТЛМ)* к разряду которых относятся:

центробежные вентиляторы — в качестве побудителей потоков ПВС и ПКС, когда способ эжектирования не обеспечивает необходимой интенсивности циркуляции из-за высокого сопротивления контура;

нагнетатели воздуха водородно-воздушных ЭХГ; циркуляционные насосы электролитных контуров и других вспомогательных систем ЭХГ.

Рассмотрим некоторые свойства и схемно-конструктивные особенности этих агрегатов.

Эжекционные циркуляторы характеризуются простотой конструкции, отсутствием движущихся частей и электропривода. Это обусловливает их высокую надежность и снижает затраты энергии на собственные нужды ЭХГ. Рабочий процесс эжекционного циркулятора состоит в передаче кинетической энергии активного потока контурному и с учетом потерь в процессе смешения характеризует-

|

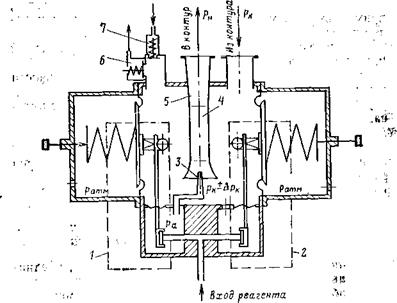

Рис. 5.24. Принципиальная схема эжекционного циркулятора. і — главный регулятор давления в контуре и перед активным соплом; 2 — регулятор перепуска газа при падении давления в контуре; 3 — активное сопло эжектора; 4— смеситель эжектора; 5 — выходной диффузор; б —клапан сброса избыточного давления; 7 “-клапан аварийного заполнения контура неинертным газом. |

ся балансом энергий обоих потоков. Приобретенная контурным потоком кинетическая энергия благодаря торможению и расширению этого потока в проточной части эжектора преобразуется в потенциальную энергию статического давления на срезе выходного диффузора и, таким образом, служит причиной побуждения циркуляции парогазовой смеси по контуру. Отсюда следует, что с возрастанием расхода газа на реакцию возрастает интенсивность циркуляции по контуру, при этом кратность циркуляции поддерживается на необходимом уровне [5.20].

Дозирование давления ра, определяющего подачу через активное сопло требуемого на реакцию количества газа, осуществляется автоматически специальным регулятором по давлению рк в контуре (над электродами ТЭ)

(рис. 5.24).

(рис. 5.24).

При изменении нагрузки ЭХГ вследствие изменения расхода газа на реакцию давление в контуре рк в начале изменяется на +Дрк.

Это отклонение давления от уставки воспринимается чувствительным элементом (мембраной) регулятора, который, управляя заслонкой входного сопла, увеличивает или уменьшает давление ра перед активным соплом до значения, обеспечивающего равновесие

расхода газа на реакцию в ТЭ и расхода через активное сопло. В результате обеспечивается подача газа к ТЭ, пропорциональная нагрузке ЭХГ, поддерживается давление в контуре и кратность циркуляции К.

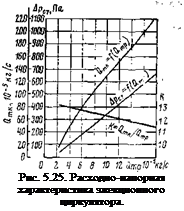

Расходно-напорная характеристика эжекционного циркулятора показана на рис. 5.25.

Конструктивно циркулятор может быть выполнен как сборочная единица, состоящая из эжектора и регулятора давления перед активным соплом, или как комплекс, состоящий из этих двух частей, функционально связанных газопроводом подачи активного газа, дозируемого регулятором.

Расчеты и опытные данные показывают, что при эжекгирова — нии ПВС в контуре отвода воды кратность циркуляции Л’=10-?-12 может быть достигнута лишь при критической или близкой к ней скорости истечения эжектируюшего газа через активное сопло. Поэтому эжекционные циркуляторы могут применяться на ЭХГ, у которых расход газа при минимальной нагрузке достаточен для получения критической скорости истечения на технологически выполнимом сопле. Изготовление сопл с диаметром dmi„^0,3^-0,2 мм технологически затруднительно.

Система питания ЭХГ реагентами должна обеспечивать минимальное давление на входе в циркулятор нс ниже давления перед активным соплом, необходимым при максимальной нагрузке ЭХГ..

Центробежные вентиляторы, нагнетатели и насосы систем питания ЭУ характеризуются общими для ЦТЛМ свойствами: простотой конструкции, надежностью действия, динамической уравновешенностью и хорошей регулируемостью. Их конструктивные схемы позволяют надежно решать задачу герметизации и подбора коррозионно- стойких материалов для работы в контакте с агрессивной щелочной и парогазовой средой.

Главной особенностью конструкции циркуляционных вентиляторов и электролитных насосов является привод их рабочих органов (рабочих колес) от бесконтактных двигателей с экранированным ротором или через экранированную магнитную муфту, передающую крутящий момент от электродвигателя обычного типа. Оба

|

|

■264

«

варианта исключают необходимость применения сальниковых уплотнений, которые не могут обеспечить полной герметизации рабочей полости агрегата но выводу вала двигателя.

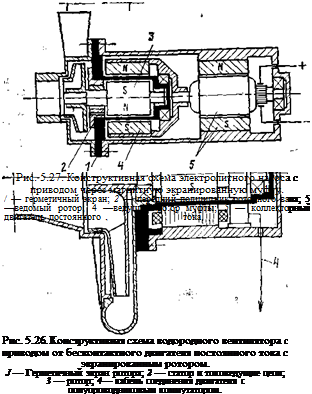

Работа сальников во всех случаях характеризуется перегревом, быстрым износом и большими потерями на трение, которые у мик — рорасходных машин превышают полезную работу в 6—8 раз. На рис. 5.26 показана конструктивная схема водородного вентилятора с подачей 4,2-10~3 м5/с. Магнитный ротор этого двигателя расположен в гильзе (экране) с глухим днищем, внутренняя полость которой сообщается с рабочей полостью корпуса машины, заполненной влажной агрессивной средой (ПВС). Статор двигателя с обмотками расположен снаружи гильзы, таким образом, его токоведущие части не контактируют с агрессивной средой, а рабочая полость вентилятора герметически отделена от окружающей среды.

Конструктивная схема электролитного насоса с подачей 1,61X ХЮ-4 М’7с с приводом через магнитную муфту показана на рис. 5.27. Выходной ротор муфты здесь также расположен в герметичном экране, сообщающемся с внутренней полостью насоса, заполненной электролитом. Ведущий магнит и коллекторный двигатель расположены снаружи экрана и, таким образом, полностью отделены от агрессивной среды.

Конструктивная схема электролитного насоса с подачей 1,61X ХЮ-4 М’7с с приводом через магнитную муфту показана на рис. 5.27. Выходной ротор муфты здесь также расположен в герметичном экране, сообщающемся с внутренней полостью насоса, заполненной электролитом. Ведущий магнит и коллекторный двигатель расположены снаружи экрана и, таким образом, полностью отделены от агрессивной среды.

Вал ротора опирается на подшипники скольжения, выполненные из специально подобранного материала. Их смазка осуществляется рабочей средой. Насос допускает работу на дистилляте воды с температурой 360—373 К. Заметим, что ресурс работы насоса определяется работоспособностью щеточного узла двигателя.

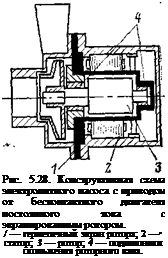

На рис. 5.28 показана конструктивен схема электролитного насоса с приводом от бесконтактного экранированного двигателя. Благодаря отсутствию промежуточного элемента для передачи крутящего момента (магнитной муфты) и скользящих контактов у двигателя этого насоса его надежность и рабочий ресурс резко возрастают, а масса и габариты уменьшаются.

Нагнетатели воздуха водородно-воздушных ЭХГ не имеют принципиальных различий с конструкциями ЦТЛМ общего назначения, но отличаются от них малой производительностью. На рис. 5.29 показан двухступенчатый нагнетатель с внешним перепуском воздуха из первой во вторую ступень. При частоте вращения «=8000 об/мин и давлении па выходе ДрСт=3400 Па его подача Q= 1,55 -10~3 м3/с.

В некоторых случаях нагнетатель воздуха целесообразно объединять с поглотителем углекислого газа, содержащегося в атмосфере, в общий блок подготовки воздуха (БПВ).

Регулирование подачи центробежных агрегатов может осуществляться двумя способами:

а) дросселированием контура, которое характеризуется непроизводительной затратой энергии на преодоление дополнительно вводимого (дроссельного) сопротивления контура;

|

б) изменением частоты вращения. Регулируемый расход в этом случае изменяется прямо пропорционально частоте вращения, а потребляемая мощность — пропорционально ее кубу.

В заключение укажем на то, что общей характеристикой центробежных агрегатов ЭХГ, как и всех ЦТЛМ, служит коэффициент быстроходности Пу, от которого зависят основные характеристические коэффициенты рабочего процесса (КПД, коэффициент давления р, коэффициент расхода Q) и оптимальные соотношения геометрических размеров рабочих органов. При малых значениях пу характеристики машин ухудшаются. В общем виде коэффициент быстроходности центробежных агрегатов

![]() Vq Vq

Vq Vq

^3/4 (Д>стЛ£)3/4

Из этого выражения следует, что при некотором значении частоты вращения п и при заданном давлении Арст коэффициент быстроходности зависит только о г подачи. Поэтому у микрорасходных машин, к числу которых относятся рассматриваемые агрегаты, он значительно ниже, чем у полноразмерных машин общего назначения. Соответственно малы КПД и другие характеристические коэффициенты агрегатов малой подачи. При заданных подаче и давлении удельная быстроходность может быть увеличена повышением частоты вращения. Расчеты и опытные данные показывают, что оптимальная частота вращения центробежных агрегатов ЭХГ 266

лежит в пределах 4—6 тыс. об/мин у гидравлических (электролитных) насосов, 8—10 тыс. об/мин у нагнетателей воздуха и кислородных вентиляторов низкого давления, 12—15 тыс. об/мин у водородных вентиляторов.

Характеристические коэффициенты, принимаемые при проектировании ЦТЛМ, не поддаются определению расчетным путем и принимаются как опытные. Критерием сравнения прототипа и выбора коэффициентов для расчета новой машины служит, в частности, коэффициент быстроходности «у, рассматриваемый в практике турболопаточного машиностроения как один из критериев газодинамического подобия ЦТЛМ.

При большом различии пу образна и проектируемой машины пользоваться характеристическими коэффициентами первого невозможно. Поэтому техническому проектированию агрегатов ЭХГ должно предшествовать миоговариантное моделирование их рабочих органов с целью определения необходимых для расчета коэффициентов и оптимизации соотношений геометрических размеров рабочих органов разрабатываемого образца. Полученные значения могут применяться для расчета ряда образцов агрегатов своего класса быстроходности.